粉末冶金齿轮规范

- 格式:pdf

- 大小:1.82 MB

- 文档页数:19

1序言粉末冶金是制取金属粉末或用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过成形和烧结,制造金属材料、复合材料以及各种类型制品的工艺技术。

粉末冶金材料是用粉末冶金工艺制得的多孔、半致密或全致密材料(包括制品)。

随着对新材料应用的不断探究,航空发动机齿轮类零件越来越多地采用粉末冶金材料。

但是,由于粉末冶金材料特殊的成形方法及材料本身所具有的特殊性能,因此使得在磨齿时会出现尺寸不稳定、烧伤等现象。

高精度齿轮精度要求在国标4~5级时,只能用磨齿、玷齿的方法来保证其加工精度。

大模数齿轮(模数m≥5)磨齿时,齿根转接处和根径烧伤十分严重。

2零件及材料性能分析图1所示齿轮零件加工要求:模数=6、齿数=11、压力角=28。

、齿圈径向圆跳动公差二0.028mm、公法线长度变动量公差=0.02mm、齿距极限偏差=±0.011mm、齿形总偏差=0.01mm、齿向偏差=0.0Imm以及单个齿距偏差二0.008mm,达到了5级精度,属于高精度大模数齿轮,在加工中必须依靠磨齿来保证最终精度。

图1齿轮零件示意该零件模数虽较大,但只有11个齿,属于根切齿轮。

零件的变位系数为O,没有变位,这就意味着在零件的齿根转接处会形成很大的转接半径R及内凹,在成形磨齿加工中,齿根转接处的散热性较差,容易产生烧伤。

另外,在磨齿过程中由于模数较大,因而砂轮与齿面的接触面积也较大,散热受阻,严重影响了齿轮加工精度。

零件材料为AHPIOV粉末冶金高钢工具钢材料中碳化物多,在渗氮处理后,其硬度高达65~70HRC材料耐磨性高,其多孔性及高硬度直接影响了磨齿精度。

3磨齿时齿根转接处烧伤分析经多次实际加工发现,此种大模数少齿数粉末冶金齿轮磨齿时,烧伤大多发生在齿根转接处,分析其原因,主要有以下几个方面。

1)粉末冶金材料本身具有难磨削性,渗氮处理后,其硬度高达65~70HRC,高硬度使得材料磨削困难。

2)由于模数大、齿数少以及没有变位,因而齿轮本身就会有严重的根切,在齿根转接处会产生内凹,这样一来,磨齿时就会在转接处积累大量的磨削热,导致散热性不好。

粉末冶金检验规范篇一:质量控制检验规范浙江伦达实业企业标准QJ/HU-0805-2005质量控制检验规范2005.09.10发布 2005.09.20实施浙江伦达实业发布浙江伦达实业企业标准质量控制检验规范 QJ/HU-0805-20051.2.目的使进货检验、加工车间半成品检验规范、统一、保证生产的正常进行。

适用范围本规范适用于本企业零部件进货一般性检验、加工车间半成品一般性检验,成品一般性检验。

检验的详细内容和要求按各产品的图纸和《检验卡片》。

3.零部件进货一般性检验的内容、要求及抽样标准检验部门:外协检验(如不合格退货,再次送检应加严)3.1 压铸件毛坯(如头壳、前盖、一般传动箱)3.1.1 压铸件填充饱满,外表光洁,无飞边毛刺及缺口,无气孔,无裂纹,无夹渣。

按IL=I,AQL=2.5检验。

3.1.2 机加工部位留加工余量适度,一般为0.5~0.7mm。

每批抽查2~3套。

3.1.3 外形尺寸符合图纸要求。

每批抽查1~2套。

3.1.4 与封样件对照一致。

3.2 塑料注塑件、压注件(如塑料机壳、后罩、侧手柄、风叶)3.2.1 色泽均匀一致,外壳同色件之间无明显色差,无明显飞边毛刺,无流纹和银丝,填充饱满,无气孔,无裂纹,无收缩引起凹凸不平。

按IL=I,AQL=2.5检验。

3.2.2 材质符合要求(听掉落发出声音),强度符合要求,尼龙料零件要煮过。

3.2.3 外形尺寸、配合部位尺寸符合要求。

每批抽查2~3套。

3.2.4 检验机过的形位误差(重点查看定、转子有无擦铁现象),其余零件相互间的配合情况。

每批抽查2~3套。

3.2.5 有特殊要求检验的按照特殊要求规定进行检验(如对色卡,相互间色差等)。

3.2.6 由注塑件、压注件厂家提供一份注塑件、压注件性能检测报告,样品封样。

3.3 机加工零件(如输出轴、电机轴、压板等)3.3.1 检验配合尺寸,配合面表面质量:重要外圆、内孔尺寸(如轴颈尺寸、表面粗糙度)等尺寸。

粉末冶金齿轮工艺流程

1、粉末冶金齿轮分组:包括:粉末粗选、粉末精选、金属制模、烧结、热处理、分析测试。

2、粉末粗选:选择粉末的品种,将不合格的粉末丢掉,保证产品质量。

3、粉末精选:将经过粗选的粉末进行精选,以使粉末满足生产要求。

4、金属制模:将精选后的粉末制成特定形状的模具,以形成齿轮结构。

5、烧结:将粉末模具放入烧结炉内,按照设定的温度和时间参数进

行烧结,把粉末均匀地固化烧结。

6、热处理:将烧结完成的产品置入热处理设备内,按设定的温度参

数进行热处理,以使齿轮获得更高的耐腐蚀性、耐磨损性和抗衰老性。

7、分析测试:对热处理后得到的产品进行化学分析和力学测试,以

验证产品的质量。

粉末冶金法制作齿轮专业报告姓名:侯立民学院:材料科学与工程班级:10届焊接1班时间:2012年05月01日内容提要本学习报告主要介绍了齿轮,粉末冶金法,及粉末冶金加工齿轮的特点。

介绍学习齿轮的构造,粉末冶金法的原理,粉末冶金法制作齿轮的优点。

了解掌握工厂生产中的粉末冶金法的特性。

第一章:粉末冶金法选自(粉末冶金论坛);第二章:齿轮选自(维基百科);第三章:粉末冶金法制齿轮选自(生意社和百度词汇);工艺流程选自(机械社);目录第一章粉末冶金法的概述 (3)1.1 定义 (3)1.2 特点 (3)1.3 生产过程 (3)第二章齿轮的概述 (4)2.1 齿轮的定义 (4)2.2 齿轮的材料 (4)2.3 齿轮的主要参数 (5)2.4 齿轮的展望 (6)第三章粉末冶金法论述 (7)3.1 制作齿轮的方法 (7)3.2 粉末冶金齿轮的种类和应用 (7)3.3 粉末冶金齿轮的特点 (7)3.4 粉末冶金法工艺流程(简易) (9)3.5 粉末冶金法的发展前景 (10)总结 (10)第一章:粉末冶金法1.1粉末冶金的定义:粉末冶金粉末冶金是制取金属或用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过成形和烧结,制造金属材料、复合以及各种类型制品的工艺技术。

粉末冶金法与生产陶瓷有相似的地方,因此,一系列粉末冶金新技术也可用于陶瓷材料的制备。

由于粉末冶金技术的优点,它已成为解决新材料问题的钥匙,在新材料的发展中起着举足轻重的作用。

1.2特点:粉末冶金具有独特的化学组成和机械、物理性能,而这些性能是用传统的熔铸方法无法获得的。

运用粉末冶金技术可以直接制成多孔、半致密或全致密材料和制品,如含油轴承、齿轮、凸轮、导杆、刀具等,是一种少无切削工艺。

(1)粉末冶金技术可以最大限度地减少合金成分偏聚,消除粗大、不均匀的铸造组织。

在制备高性能稀土永磁材料、稀土储氢材料、稀土发光材料、稀土催化剂、高温超导材料、新型金属材料(如Al-Li合金、耐热Al合金、超合金、粉末耐蚀不锈钢、粉末高速钢、金属间化合物高温结构材料等)具有重要的作用。

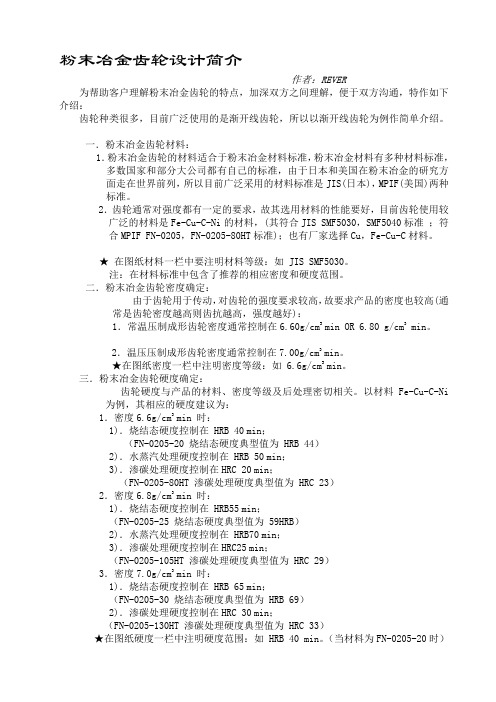

粉末冶金齿轮设计简介作者:REVER为帮助客户理解粉末冶金齿轮的特点,加深双方之间理解,便于双方沟通,特作如下介绍:齿轮种类很多,目前广泛使用的是渐开线齿轮,所以以渐开线齿轮为例作简单介绍。

一.粉末冶金齿轮材料:1.粉末冶金齿轮的材料适合于粉末冶金材料标准,粉末冶金材料有多种材料标准,多数国家和部分大公司都有自己的标准,由于日本和美国在粉末冶金的研究方面走在世界前列,所以目前广泛采用的材料标准是JIS(日本),MPIF(美国)两种标准。

2.齿轮通常对强度都有一定的要求,故其选用材料的性能要好,目前齿轮使用较广泛的材料是Fe-Cu-C-Ni的材料,(其符合JIS SMF5030,SMF5040标准;符合MPIF FN-0205,FN-0205-80HT标准);也有厂家选择Cu,Fe-Cu-C材料。

★在图纸材料一栏中要注明材料等级:如 JIS SMF5030。

注:在材料标准中包含了推荐的相应密度和硬度范围。

二.粉末冶金齿轮密度确定:由于齿轮用于传动,对齿轮的强度要求较高,故要求产品的密度也较高(通常是齿轮密度越高则齿抗越高,强度越好):1.常温压制成形齿轮密度通常控制在6.60g/cm3 min OR 6.80 g/cm3 min。

2.温压压制成形齿轮密度通常控制在7.00g/cm3 min。

★在图纸密度一栏中注明密度等级:如 6.6g/cm3 min。

三.粉末冶金齿轮硬度确定:齿轮硬度与产品的材料、密度等级及后处理密切相关。

以材料Fe-Cu-C-Ni 为例,其相应的硬度建议为:1.密度6.6g/cm3 min 时:1).烧结态硬度控制在 HRB 40min;(FN-0205-20 烧结态硬度典型值为 HRB 44)2).水蒸汽处理硬度控制在 HRB 50min;3).渗碳处理硬度控制在HRC 20min;(FN-0205-80HT 渗碳处理硬度典型值为 HRC 23)2.密度6.8g/cm3 min 时:1).烧结态硬度控制在 HRB55min;(FN-0205-25 烧结态硬度典型值为 59HRB)2).水蒸汽处理硬度控制在 HRB70min;3).渗碳处理硬度控制在HRC25min;(FN-0205-105HT 渗碳处理硬度典型值为 HRC 29)3.密度7.0g/cm3 min 时:1).烧结态硬度控制在 HRB 65min;(FN-0205-30 烧结态硬度典型值为 HRB 69)2).渗碳处理硬度控制在HRC 30min;(FN-0205-130HT 渗碳处理硬度典型值为 HRC 33)★在图纸硬度一栏中注明硬度范围:如 HRB 40 min。

粉末冶金齿轮齿抗的测量方法英文回答:Methods for Measuring the Fatigue Strength of Powder Metallurgy Gear Teeth.Powder metallurgy (PM) gears are increasingly being used in various industrial applications due to their advantages such as high strength, wear resistance, andcost-effectiveness. The fatigue strength of PM gear teethis a crucial property that determines the gear's ability to withstand cyclic loads without failure. Several methods are available to measure the fatigue strength of PM gear teeth, each with its own advantages and limitations.1. Bending Fatigue Test.The bending fatigue test is a widely used method for measuring the fatigue strength of PM gear teeth. In this test, a specimen gear is mounted on a rotating shaft andsubjected to a bending load applied through a meshing gear. The load is applied in cycles until the specimen gear fails due to fatigue. The fatigue strength is determined as the maximum stress amplitude that the gear can withstand for a specified number of cycles without failure.2. Torsional Fatigue Test.The torsional fatigue test is another common method for measuring the fatigue strength of PM gear teeth. In this test, a specimen gear is mounted on a rotating shaft and subjected to a torsional load applied through a meshing gear. The load is applied in cycles until the specimen gear fails due to fatigue. The fatigue strength is determined as the maximum torque amplitude that the gear can withstandfor a specified number of cycles without failure.3. Rolling Contact Fatigue Test.The rolling contact fatigue test is used to measure the fatigue strength of PM gear teeth under rolling contact conditions. In this test, a specimen gear is mounted on arotating shaft and meshed with a mating gear. The gears are subjected to a load that simulates the contact stresses experienced during gear operation. The fatigue strength is determined as the maximum contact stress amplitude that the gears can withstand for a specified number of cycles without failure.4. Ultrasonic Fatigue Test.The ultrasonic fatigue test is a non-destructive method for measuring the fatigue strength of PM gear teeth. Inthis test, a specimen gear is subjected to high-frequency ultrasonic vibrations while a load is applied to the gear tooth. The fatigue strength is determined by monitoring the changes in the ultrasonic response of the gear tooth as the load amplitude increases.5. Finite Element Analysis.Finite element analysis (FEA) can be used to predict the fatigue strength of PM gear teeth. In this method, a computer model of the gear is created and subjected tosimulated loading conditions. The model can be used to calculate the stresses and strains in the gear teeth under various load conditions. The fatigue strength is then estimated based on the calculated stresses and strains using fatigue failure criteria.The choice of fatigue strength measurement method depends on the specific application and requirements. Bending fatigue tests are commonly used for gears subjected to bending loads, while torsional fatigue tests are usedfor gears subjected to torsional loads. Rolling contact fatigue tests are used for gears subjected to rolling contact conditions. Ultrasonic fatigue tests are used for non-destructive evaluation of fatigue strength, while FEA can be used for predicting fatigue strength based on computer simulations.中文回答:粉末冶金齿轮齿抗疲劳强度的测量方法。

JB/T 8413.5—2008(2008-02-01发布 2008-07-01实施)代替JB/T 5091—1991前言JB/T 8413《内燃机机油泵》分为七个部分:——第1部分:总成技术条件;——第2部分:总成试验方法;——第3部分:粉末冶金转子技术条件;——第4部分:钢制齿轮技术条件:——第5部分:粉末冶金齿轮技术条件;——第 6部分:传动轴轴端的型式和尺寸;——第7部分:总成产品可靠性考核。

本部分为JB/T 8413的第5部分。

本部分是对JB/T 5091—1991《内燃机机油泵粉末冶金齿轮技术条件》的修订。

本部分与JB/T 5090—1991相比,主要变化如下:——修改了齿轮用材料及物理力学性能(1991年版的3.2、3.3、3.4;本版的3.2);——修改了齿厚偏差的规定(1991年版的3.7;本版的3.4.1);——修改了检验方法(1991年版的第4章;本版的第4章);——修改了检验规则(1991年版的第4章;本版的第5章);——修改了标志、包装、运输和贮存(1991年版的第5章;本版的第6章)。

与本部分相关配套的标准有:——JB/T 8413—1996 内燃机机油泵技术条件;——JB/T 8414—1996 内燃机机油泵传动轴端的型式和尺寸;——JB/T 8886—1999 内燃机机油泵试验方法;——JB/T 9770—1999 内燃机机油泵齿轮技术条件:——JB/T 51051—1999 内燃机机油泵产品可靠性考核。

本部分由中国机械工业联合会提出。

本部分由全国内燃机标准化技术委员会(SACfFCl77)归口。

本部分起草单位:上海内燃机研究所。

本部分主要起草人:沈红节。

本部分所代替标准的历次版本发布情况:——NJ 260—1982;——JB/T 5091—1991。

内燃机机油泵第5部分:粉末冶金齿轮技术条件Internal combustion engines—Oil pumps—Part5: Powder metallurgy gears—Specification1 范围JB/T 8413的本部分规定了内燃机机油泵粉末冶金齿轮技术要求、检验方法、检验规则、标志、包装、运输和贮存。

粉末冶金非圆齿轮的力学性能测试与分析引言近年来,粉末冶金技术在制造业中的应用越来越广泛。

粉末冶金非圆齿轮作为粉末冶金技术的重要应用之一,在传动系统中扮演着重要的角色。

然而,由于其非圆形齿形的特点,粉末冶金非圆齿轮在力学性能方面存在一些特殊的问题。

因此,对粉末冶金非圆齿轮的力学性能进行测试与分析,对于提高粉末冶金非圆齿轮的设计和制造质量具有重要意义。

一、粉末冶金非圆齿轮的力学性能测试1. 综述粉末冶金非圆齿轮的力学性能测试通常包括弯曲强度、韧性、硬度等指标的测试。

其中,弯曲强度是评价粉末冶金非圆齿轮承载能力的重要指标,韧性则反映了粉末冶金非圆齿轮在载荷作用下的抗断裂能力,而硬度则一定程度上反映了粉末冶金非圆齿轮的硬化程度。

2. 弯曲强度测试弯曲强度测试是评价粉末冶金非圆齿轮材料承载能力的主要方法之一。

该测试通常根据国际标准进行,采用万能材料试验机进行加载,通过施加逐渐增大的弯曲载荷,测定粉末冶金非圆齿轮的弯曲强度。

3. 韧性测试韧性测试是评价粉末冶金非圆齿轮材料断裂特性的重要手段。

常用的韧性测试方法有冲击试验和拉伸试验。

冲击试验主要通过施加冲击载荷来考察材料的韧性,而拉伸试验则通过施加拉伸载荷来研究材料的应力-应变特性。

4. 硬度测试硬度测试是评价粉末冶金非圆齿轮材料硬度的常用方法之一。

常用的硬度测试方法有布氏硬度测试和维氏硬度测试。

通过对粉末冶金非圆齿轮材料表面施加压力,测定压力与压痕直径之间的关系,来计算出粉末冶金非圆齿轮的硬度。

二、粉末冶金非圆齿轮力学性能分析1. 弯曲强度分析粉末冶金非圆齿轮的弯曲强度取决于材料的力学性能和几何形状。

通过实际测试得到的弯曲强度数据,结合粉末冶金非圆齿轮的设计参数,可以进行强度分析。

分析结果可以帮助我们了解哪些因素对粉末冶金非圆齿轮强度的影响更为显著,从而指导粉末冶金非圆齿轮的设计和制造过程。

2. 韧性分析粉末冶金非圆齿轮的韧性主要受材料的冲击韧性和拉伸韧性影响。

1.目的规范粉末冶金类产品外观清洁度标准,给生产检验提供判定依据。

2.范围本标准适用于上海珈鸿机械零部件有限公司对粉末冶金类产品清洁度的评定。

3.职责技术部:负责产品清洁度标准的制定和实施品质部:负责清洁度的检查4.定义和术语(符号)4.1污染物指悬浮在液体或轴承及其零件上的不良物质。

4.2零件清洁度清洁度是指零件、总成和整机特定部位被杂质污染的程度。

4.3湿表面零件或元件接触到系统液体的表面。

4.4 受控表面具有清洁度要求的零件或元件的湿表面。

4.5 受控容积具有清洁度要求的零件或元件的湿容积。

4.6 最后样本一系列重复样本中的最后样本,其对现前样本结果综合的影响不大于10%。

4.7 代表性样品收集到的能代表零件或元件内部或外部所含有的污染物数量和特征的样本。

4.8 检验文件对产品或零件的清洁度要求及认可的检验方法的书面描述。

4.9 清洁度检验方法污染物收集、分析和数据报告的实施步骤,用于评价检验文件所规定的零件或元件的清洁度。

4.10 试验液用来从零件或元件中去除、悬浮和收集污染物的合适液体。

该液体初始污染度已知且应与被测零件或元件及使用的仪器相容。

4.11 验证用试验方法评价污染物去除过程效率或确定实验室分析仪器工作正常的证实过程。

4.12 清洁度等级(CL)在表面积受控和/或体积受控的零件上存在的污染物的数量和/或类型。

设计指定的清洁度等级用CLs表示,实际测量的清洁度等级用CLm表示。

4.13 零件清洁度代码(CCC)被测量零件的清洁度等级(CL)的希腊字母数值表示法。

4.14 微粒污染物成品零件中残留的污染物中有固定形状的污染物(包括金属类的、硬质及固体非金属类的、纤维类的)。

以清洁度检测滤纸上存留的颗粒状异物的最大尺寸及限定尺寸范围内的数量予以评定。

4.15 Ⅰ类污染物具有一定硬度和导电性质的各类黑色或有色金属微粒(金属类微粒,通常为有光泽的片状或丝状形态)。

此类微粒对产品的动态精度与疲劳寿命有显著的不良影响,应严格控制其存在的级别。