Un-2018-05 拉伸强度不确定度报告

- 格式:doc

- 大小:56.50 KB

- 文档页数:3

金属拉伸试验不确定度分析一、测量依据金属试件的横截面为圆形。

拉伸试验方法依据GB/T 228-2002《金属拉伸试验方法》。

二、测量过程描述拉伸强度是以试验过程中试件断裂时的最大作用力除以试件截面积来表示。

金属材料的室温拉伸试验抗拉强度检测时,首先根据试样横截面的种类不同测量厚度、宽度或直径,计算截面积S ;然后用电子拉伸机以规定速率施加拉力,直至试样断裂,读取断裂过程中的最大力F 。

SF R m = 三、测量溯源试验过程中F 通过拉力机直接测量得到。

试样横截面S 通过使用游标卡尺直接测量试样直径D ,然后计算得到。

四、金属拉伸试验测量不确定度分析金属材料抗拉强度R m 测量结果不确定度来源主要包括:(1) 拉力机示值误差引入的标准测量不确定度;(2) 仪器检测过程中产生的校准不确定度;(3) 游标卡尺误差引入的标准不确定度;(4) 试验直径测量人员操作引入的不确定度(5) 温度等环境因素引入的不确定度:(6) 试验夹角引入的不确定度。

五、数学模型试验中的影响因素包括直径测量,拉力测量,温湿度,夹具滑动,试件的同轴度,加载速率等。

考虑直径测量,拉力测量和加载速率的影响,忽略温湿度,夹具滑动影响,建立数学模型如下:214*D F f f R mm π= 式中:R m —拉伸强度;f 1—加载速率影响系数;f m —操作中试样与竖直面的夹角影响系数;D —试件直径;F —试件断裂时的拉力。

六、分析评定个项标准不确定度(1)直径测量,u(D)直径测量的不确定度由两部分组成:游标卡尺的示值误差导致的不确定度和操作者所引入的测量不确定度。

a ) 游标卡尺示值误差导致的不确定度,u 1(d)游标卡尺的允差为±0.02mm ,估计其为矩形分布(均匀分布),则u 1(d)=302.0mm=0.012mmb)由操作者所引入的测量不确定度,u 2(d)根据经验估计,由操作者引入的测量误差在±0.10mm 范围内,估计其为矩形分布(均匀分布),则u 2(d)=310.0mm=0.06mm两者合并后,得直径测量的标准不确定度为 u(D)=2206.0012.0+mm=0.06mm相对标准不确定度为0.06/25.32=0.24%(2) 拉力测量对于数显测量仪器,拉力F 的测量不确定度来源于仪器校准的不确定度、仪器的测量不确定度两方面。

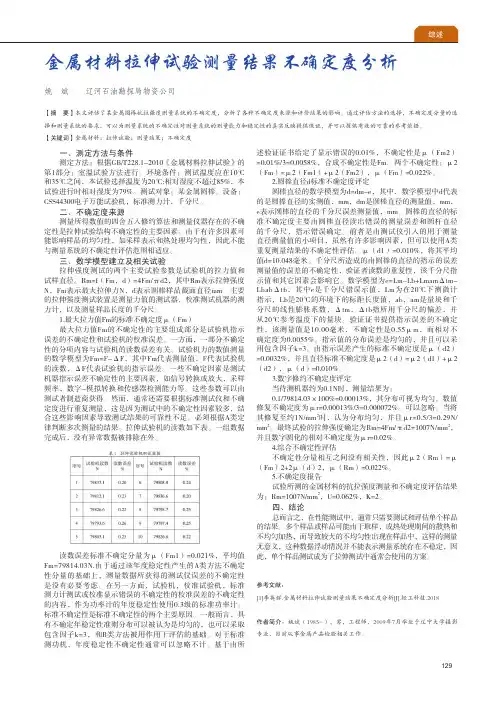

129一、测定方法与条件测定方法:根据GB/T228.1-2010《金属材料拉伸试验》的第1部分:室温试验方法进行。

环境条件:测试温度应在10℃和35℃之间,本试验选择温度为20℃;相对湿度不超过85%,本试验进行时相对湿度为79%。

测试对象:某金属圆棒。

设备:CSS44300电子万能试验机,标准测力计,千分尺。

二、不确定度来源测量所得数值的四舍五入修约算法和测量仪器存在的不确定性是拉伸试验结构不确定性的主要因素。

由于有许多因素可能影响样品的均匀性,如采样表示和热处理均匀性,因此不能与测量系统的不确定性评估范围相适应。

三、数学模型建立及相关试验拉伸强度测试的两个主要试验参数是试验机的拉力值和试样直径。

Rm=f(Fm,d)=4Fm/πd2,其中Rm表示拉伸强度N,Fm表示最大拉伸力N,d表示圆棒样品截面直径mm。

主要的拉伸强度测试装置是测量力值的测试器,校准测试机器的测力计,以及测量样品长度的千分尺。

1.最大拉力值Fm的标准不确定度μ(Fm)最大拉力值Fm的不确定性的主要组成部分是试验机指示误差的不确定性和试验机的校准误差。

一方面,一部分不确定性的分项内容与试验机的读数误差有关。

试验机力的数值测量的数学模型为Fm=F-ΔF,其中Fm代表测量值,F代表试验机的读数,ΔF代表试验机的指示误差。

一些不确定因素是测试机器指示误差不确定性的主要因素,如信号转换或放大,采样频率,数字-模拟转换和传感器检测能力等。

这些参数可以由测试者制造商获得。

然而,通常还需要根据标准测试仪和不确定度进行重复测量,这是因为测试中的不确定性因素较多,结合这些影响因素导致测试结果的可靠性不足。

必须根据A类定律判断多次测量的结果。

拉伸试验机的读数如下表。

一组数据完成后,没有异常数据被排除在外。

读数误差标准不确定分量为μ(Fm1)=0.021%,平均值Fm=79814.03N.由于通过该年度稳定性产生的A类方法不确定性分量的基础上,测量数据所获得的测试仪误差的不确定性是没有必要考虑。

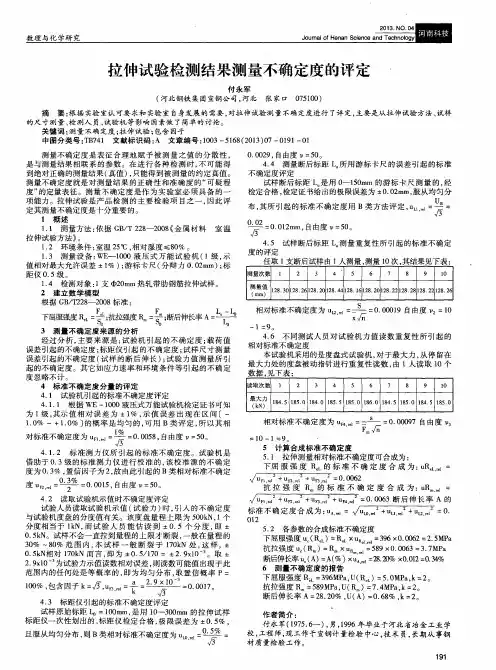

拉伸试验结果的测量不确定度报告拉伸试验结果的测量不确定度评定1试验检测方法依据GB∕T228-2002《金属材料室温拉伸试验方法》进行试样的加工和试验.环境条件试验时室温为25℃,相对湿度为75%.检测设备及量具100kN电子拉力试验机,计量检定合格,示值误差为±1%;电子引伸计(精度级);0~150㎜游标卡尺,精度0.02mm;50mm间距的标距定位极限偏差为±1%。

被测对象圆形横截面比例试样,名义圆形横截面直径10 mm。

试验过程根据GB∕T228-2002,在室温条件下,用游标卡尺测量试样圆形横截面直径,计算原始横截面积,采用电子拉力试验机完成试验,计算相应的规定非比例延伸强度、上屈服强度R eH、下屈服强度R eL、抗拉强度R m、断后伸长率A及断面收缩率Z。

2数学模型拉伸试验过程中涉及到的考核指标,R eH,R eL,R m,A,Z的计算公式分别为= ∕S0(1)R eH=F eH∕S0(2)R eL= F eL∕S0(3)R m=F m∕S0(4)A=(L U-L0)∕L0(5)Z=(S0-S)∕S0(6)式中———规定非比例延伸力;F eH———上屈服力;F eL———下屈服力;F m———最大力;L U———断后标距;L0———原始标距;S0———原始横截面积;S u———断面最小横截面积。

3测量不确定度主要来源试验在基本恒温的条件下进行,温度变化范围很小,可以忽略温度对试验带来的影响。

对于强度指标,不确定度主要分量可分为三类:试验力值不确定度分量、试样原始横截面积测量不确定度分量和强度计算结果修约引起的不确定度分量.对于断后伸长率A, 不确定度主要分量包含输入量L0和L U的不确定度分量.对于断面收缩率Z, 不确定度主要分量包含输入量S0和S u的不确定度分量.4标准不确定度分量的评定试验力值测量结果的标准不确定度分量4.1.1试验机误差所引入的不确定度分量试验所用试验机经计量部门检定,示值误差为±1%,服从均匀分布,因此可用B类评定,置信因子100%。

金属材料拉伸试验测量结果不确定度分析1. 引言1.1 背景介绍金属材料拉伸试验是一种常见的材料力学试验方法,用于评估金属材料的力学性能。

通过施加拉力使金属试样受力并延展,从而测量金属材料在拉伸过程中的强度、延伸性能等指标。

金属材料的拉伸性能对其在工程领域的应用起着关键作用,因此准确测量金属材料的拉伸性能对于保证产品质量和安全具有重要意义。

在进行金属材料拉伸试验时,除了要了解试验原理和操作步骤外,也需要考虑测量结果的不确定度。

不确定度反映了实验结果的精确度和可靠性,对实验结果的解释和应用都具有重要意义。

对金属材料拉伸试验测量结果的不确定度进行分析和讨论,有助于提高实验结果的可靠性,为进一步的研究和工程应用提供有力支持。

在本文中,将对金属材料拉伸试验测量结果的不确定度进行深入分析,探讨其影响因素和处理步骤,以期为相关研究提供参考和借鉴。

1.2 研究目的研究目的主要是对金属材料拉伸试验测量结果的不确定度进行分析,以探讨在实际应用中对其进行合理的评估和处理。

通过研究,我们旨在提高金属材料拉伸试验数据的可靠性和准确性,为相关领域的工程设计和科学研究提供可靠的基础数据支撑。

我们还希望通过对不确定度分析的深入探讨,进一步理解金属材料的力学性能以及其受到的影响因素,为未来的材料研究和工程应用提供参考和指导。

通过本次研究,我们将对金属材料拉伸试验测量结果的不确定度进行全面的分析和评估,为金属材料拉伸试验的实验方法和数据处理提供更为有效的指导和规范。

2. 正文2.1 金属材料拉伸试验原理金属材料拉伸试验是一种常用的材料力学试验方法,用于评估材料的拉伸性能。

在拉伸试验中,试样受到外部拉力作用,逐渐拉伸直至断裂。

通过测量试样的拉伸力和变形,可以获得材料的拉伸强度、屈服强度、延伸率等力学性能参数。

拉伸试验的基本原理是根据胡克定律,即拉伸力与试样上的应变成正比。

拉伸试验通常采用金属材料的标准试样,如圆柱形试样或矩形试样。

试样在测试机上夹持,施加一定速度的拉伸载荷,同时测量试样的拉伸力和伸长变形。

金属材料拉伸试验测量结果不确定度分析拉伸试验是一种常用的金属材料性能测试方法,通过测定材料在拉伸过程中的应力和应变关系,可以获得材料的一些重要性能指标,如屈服强度、抗拉强度、延伸率等。

然而,在实际测试中,由于各种因素的影响,测试结果往往存在一定的不确定度,这对于材料的实际应用和研究有着重要的影响。

因此,本文将对金属材料拉伸试验测量结果不确定度进行分析。

1.拉伸试验的基本原理拉伸试验是通过施加一个拉力,使试样沿着其轴向发生变形,然后测定变形量和施加力之间的关系,从而获得材料的力学性能数据。

在一般情况下,拉伸试验主要包括以下步骤:准备试样、安装试样、施加负载、记录数据等。

在测试过程中,应该尽可能减小外界因素的干扰,以获得准确的测试结果。

在拉伸试验中,存在多种因素会对测试结果产生影响,需要对其进行分析和评价,以确定测试结果的不确定度。

具体来说,拉伸试验结果的不确定度主要来源于以下几个因素:1)试样的制备:试样的制备质量将直接影响测试结果的准确性和精度。

如果制备不均匀或存在缺陷,将导致拉伸试验中材料发生异常的变形,从而影响测试结果。

3)测试条件的控制:温度、湿度等环境因素以及测试速度等测试条件对结果具有极大的影响,需要在测试前进行充分的控制和标准化。

4)人为误差:测试操作人员的技能水平和经验,以及测试记录的准确性和可读性都会影响测试结果的准确性。

3.拉伸试验结果的不确定度评价方法为了获得准确的测试结果,并确定测试结果的不确定度,需要使用一些统计方法来评价不确定度。

这些方法包括:参数估计法、置信区间法、容差分析法等。

其中,参数估计法是通过测量数据来估计测试值和不确定度的方法,包括最小二乘法、方差分析法、最大似然估计法等。

置信区间法是通过确定数据集合的置信区间来估计测试值和不确定度的方法,包括平均值法、t分布法等。

容差分析法是在一定的允许误差和信任水平下,对影响测试结果的因素进行评价和分析。

4.总结拉伸试验是一种精度较高的金属材料性能测试方法。

PTR:金属管拉伸结果不确定度报告原材料∮24*1mm 20#编制:日期:年月日审核:日期:年月日批准:日期:年月日德韧干巷汽车系统(上海)有限公司DURA Ganxiang Automotive Systems(Shanghai)Co.,Ltd金属管拉伸结果不确定度报告一、 概 述1. 环境条件: 温度:18℃ 湿度:58%RH2. 设备 电液式万能试验机。

3. 检验依据:《GB/T 228.1-2010 金属性能 拉伸应力应变性能的测定》;4. 测量过程:用校准过的万能试验机,试件夹持在夹具中心不得歪扭。

启动试验机,至试件拉断为止,记录最大拉伸强度值。

二、 数学模型在温度和其他环境条件不变的情况下,金属试验的影响因素的数学模型为:u c rel (Rm)=rel(off)u rel(So)u rel(Fm)u rel(rep)u 2222+++式中:Rm —— 拉伸强度 Fm —— 最大力So —— 原始截面积 rep —— 重复性 off —— 修约 三、 测量不确定分量的计算 1. 最大力Fm 的测量不确定度(1)试验机测力系统示值误差带来的相对标准不确定度u rel (F1)根据检定证书的结果以及本次检测结果,试验机测力系统示值误差为0.15%,按均匀分布考虑k=3,则:u rel (F1)=0.15%/3=0.087%(2)标准测力仪的相对标准不确定度u rel (F2)使用0.3级的标准测力仪对试验机进行检定。

重复性R=0.15%,可以看作重复极限。

则其相对标准不确定度为:u rel (F2)=R/2.83=0.15%/2.83=0.053%(3) 计算机数据采集系统带来的相对标准不确定u rel (F3)根据JJF 1103-2003计量技术规范B3中给出,计算机数据采集系统所引入的B 类相对标准不确定度为0.2×10-2:u rel (F3)=0.2%(4)最大力的相对标准不确定度分项u rel (Fm)u rel (Fm)=rel(F3)u rel(F2)u rel(F1)u 222++ =222%)2.0(%)053.0(%)087.0(++=0.224%2、数值修约引入的不确定度从计算机中显示数值为小数点后二位,单位为KN ,按四舍五入规则修约,其修约间隔为0.01KN ,按均匀分布考虑:u 4(m)==⨯%1003201.00.0029%3、测量结果的重复性的相对不确定度分项u rel (rep)的评定评定∮24*1mm 20#以3个试样平均结果的抗拉强度和塑性指标的不确定度。

拉伸试验不确定度评定报告

1. 试验方法描述,报告会详细描述使用的拉伸试验方法,包括实施标准、设备规格和试验环境条件等。

这有助于其他人理解试验的具体操作步骤和环境要求。

2. 不确定度分析,报告会对拉伸试验中各种影响测量结果的因素进行分析,包括设备精度、环境条件、操作人员技术水平等。

通过对这些因素的分析,可以确定测量结果的不确定性范围。

3. 实验数据和结果,报告会提供拉伸试验的实验数据和结果,包括样品的拉伸性能指标,如抗拉强度、屈服强度、延伸率等。

同时,报告还会给出测量结果的不确定度范围。

4. 不确定度的计算方法,报告会说明评定拉伸试验不确定度的具体计算方法,可能涉及到统计学方法、不确定度传递规则等。

5. 结论和建议,报告会对测量结果的不确定性进行总结,提出相关的建议,如改进试验方法、提高测量精度等。

综上所述,拉伸试验不确定度评定报告是对拉伸试验测量结果

不确定性的评估和分析,通过这份报告可以更全面地了解拉伸试验结果的可靠性和准确性,为进一步的材料性能评价和质量控制提供重要参考。

材料拉伸强度测量不确定度的评定

孙世彧

【期刊名称】《门窗》

【年(卷),期】2006(000)002

【摘要】@@ 1测量不确定度rn1.1测量不确定度的概念rn1993年,七个国际组织(ISO、IEC、BIPM、OIML、IUPAC、IUPAP、IFCC)联合发布了<测量不确定度表示指南>(GUM),统一了测量不确定度的评定方法和表示方法,给出了不确定度的定义:表征合理地赋予被测量之值的分散性,与测量结果相联系的参数.测量不确定度是目前国际社会普遍接受和推荐使用的定量说明测量结果质量的一个参数.不确定度愈小,测量水平愈高,测量结果的使用价值愈高.

【总页数】2页(P41-42)

【作者】孙世彧

【作者单位】广州市产品质量监督检验所

【正文语种】中文

【中图分类】TU5

【相关文献】

1.测量不确定度基本原理和评定方法及在材料检测中的评定实例第七讲材料检测结果测量不确定度的评定实例(拉伸试验结果的测量不确定度评定) [J], 王承忠

2.测量不确定度原理及在理化检验中的应用第四讲金属材料拉伸试验检测结果测量不确定度的评定 [J], 王承忠

3.双向拉伸聚丙烯薄膜(BOPP)拉伸强度测量不确定度评定 [J], 王嘉滨;宁月辉;

王佳祥;何小华

4.煤矿用高分子加固材料拉伸强度测量不确定度评定 [J], 王巍

5.煤矿用高分子加固材料拉伸强度测量不确定度评定 [J], 王巍

因版权原因,仅展示原文概要,查看原文内容请购买。

金属材料拉伸试验测量结果不确定度分析引言

金属材料的拉伸试验是评估金属材料力学性能的重要方法之一。

在实际应用中,拉伸试验测量结果的准确性和可靠性对金属材料的安全性和可靠性具有重要影响。

因此,对拉伸试验测量结果的不确定度进行分析和评估,有助于提高测量结果的准确性和可靠性。

本文将分析金属材料拉伸试验时测量结果的不确定度,并讨论影响拉伸试验测量结果不确定度的因素,以及如何降低测量结果的不确定度。

拉伸试验测量结果的不确定度是指在一定测量条件下,由于各种测量误差的存在,导致测量结果的误差或偏差。

通常,不确定度可以通过标准偏差、扩展不确定度等方式进行表述。

拉伸试验测量结果的不确定度来源主要包括以下几个方面:

1. 仪器误差:包括仪器本身的误差和读数误差。

仪器本身的误差可以通过校准和调试来降低,而读数误差则可以通过提高读数精度来减小。

2. 试样准备误差:拉伸试验对试样的准备要求较高,试样尺寸和形状的误差可能会影响拉伸试验结果的准确性。

3. 操作者误差:操作者不熟悉试验操作规程或存在操作疏忽等都可能引起试验结果的误差。

4. 环境因素:环境因素如温度、湿度、气压等也可能对试验结果产生一定的影响。

如何降低不确定度

为了提高拉伸试验测量结果的准确性和可靠性,可以从以下几个方面进行改进和提高:

1. 选择合适的仪器:选择精度高、稳定性好的测试仪器可以大大减小仪器误差对试验结果的影响。

3. 培训和操作规范:对操作者进行必要的培训,完善操作规范和出现问题的处理方法,可以帮助降低操作者误差。

结论。

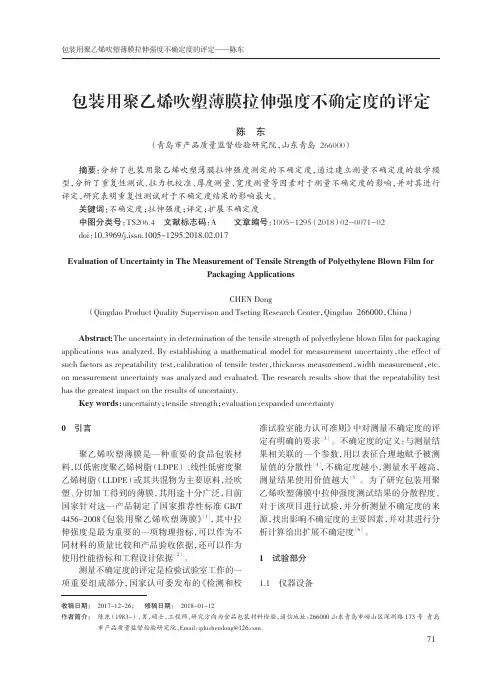

塑料拉伸性能试验中拉伸强度或拉伸断裂应力或拉伸屈服应力测量结果不确定度评定报告1 、概述1.1测量依据:GB/T 1040-1992《塑料拉伸性能试验方法》1.2环境条件:温度:25℃,温度波动不大于5℃/h ,相对湿度54% 1.3测量设备:帆泰检测CMT6104微机控制电子万能拉力试验机: 测量结果的不确定度或准确度为 1 级;使用手册中给出:大变形示值相对误差为:+0.5%;0mm ~150mm 游标卡尺:测量结果的扩展不确定度:U=0.01mm k=2因温度、湿度及电源的波动对测量的影响很小,可忽略不计。

1.4被测对象:编号为WT060814-020的PC/ABS 材料制成的标准ⅠA 型试样1.2测量方法:在塑料拉伸性能试验中,选定试验速度进行试验,记录最大负荷或断裂负荷或屈服时的负荷及标距间伸长。

并从所制成的一批标准试样中选择10根样条进行测量拉断试件所需的最大负荷或断裂负荷或屈服负荷,即拉伸强度或拉伸断裂应力或拉伸屈服应力等于试验过程中的最大负荷与横截面之比。

2 、数学模型t pA σ=①①式中:σt ——拉伸强度或拉伸断裂应力或拉伸屈服应力,MPa ;p——最大负荷或断裂负荷或屈服负荷,N ; b——试样宽度,mm ; d——试样厚度,mm ;A——试样的横截面积,A=a×b, mm 2 00()100%s G G G ε−=× ② ②式中:S ε——断裂伸长率 ,%;0G ——试样原始标距,mm;(注:对于ⅠA 型试样,0G =50mm ) G——试样断裂时标线间距离,mm;3、方差和灵敏度系数方差:()()()()()2222212p A c t u C u C u σ=+ 或 5()()c s c s u c u εε=×最大负荷的灵敏系数:()412A 1.1964/t pc c N mm A Aσ∂−====−∂断裂负荷的灵敏系数: ()422A 0.7424/t pc c N mm A Aσ∂−====−∂ 屈服负荷的灵敏系数: ()432A 1.196/t pc c N mm A Aσ∂−====−∂ 断裂伸长率的灵敏系数: 41100%2%50c =×=㎜-1 横截面积的灵敏系数:()51p t c c p Aσ∂===∂=0.02438 mm -2 4、输入量的标准不确定度评定根据数学模型被测试样的拉伸性能试验的不确定度将取决于输入量A 和p 的不确定度,即试样的横截面积测量不确定度分量()u A 和最大负荷或断裂负荷或屈服负荷测量不确定度分量()u p 。

金属材料拉伸试验测量结果不确定度分析金属材料的拉伸试验是常用的实验方法,用于评估金属材料的力学性能。

在进行拉伸试验时,经常需要对测量结果进行不确定度分析,以确定测量结果的可靠性和精确度。

拉伸试验的测量结果通常包括材料的最大拉伸强度、屈服强度、延伸率等,这些参数对于评估材料的性能和使用范围至关重要。

由于各种因素的影响,拉伸试验的测量结果往往存在一定的不确定度。

测量仪器的精度和准确度是影响测量结果不确定度的重要因素。

如果测量仪器的精度较低或者存在系统误差,会导致测量结果偏离真实值,从而增大测量结果的不确定度。

在进行拉伸试验时,需要选择合适的仪器,并进行仪器校准和检验,以保证测量结果的可靠性。

操作人员的技术水平和操作方法也会对测量结果的不确定度产生影响。

在拉伸试验过程中,需要保证操作人员的技术水平高、严格按照操作规程进行操作,以减小人为误差的影响。

还需要注意对样品的处理、夹具的选择以及试验环境的控制等因素,以确保实验条件的一致性,减小不确定度。

样品本身的特性和试验条件也会对测量结果的不确定度有所影响。

金属材料的组织结构、化学成分、形状等特性会影响其力学性能的测量结果。

在进行拉伸试验时,需要对样品的制备、尺寸和形状进行控制,以减小试样之间的差异,提高测量结果的精确度。

测量结果的不确定度分析需要使用统计方法进行处理。

通常使用标准偏差或扩展不确定度等指标来评估测量结果的不确定度大小。

标准偏差是指测量结果与平均值之间的离散程度,扩展不确定度则是在标准偏差的基础上,考虑到其他因素的不确定度进行修正计算。

通过进行不确定度分析,可以评估测量结果的精确度和可靠性,并为后续的数据处理和结果分析提供依据。

金属材料拉伸试验的测量结果不确定度分析是确保测量结果可靠性和精确度的重要步骤。

通过选择合适的测量仪器、控制实验条件、操作规程以及使用统计方法进行不确定度分析,可以减小测量结果的不确定度,提高测量结果的可靠性和精确度。

拉伸强度试验不确定度报告-CAL-FENGHAI.-(YICAI)-Company One1土工布拉伸强度试验不确定度报告试验人:试验日期:审核:批准:大连工环建测试服务有限公司1概述1.1 环境条件:20℃;1.2 设备:30kN万能材料试验机1.3 试件准备:于一块土工布上截取实验用土工布试样20块(纵、横两个方向),按规定尺寸(200×200mm)进行截取。

然后根据什么标准以20mm/min的速度进行宽条拉伸试验。

(注:标准根据产品所需标准而定)1.4检验依据:(注:国标、澳标或美标)2数学模型在温度和其他条件不变的情况下,拉伸强度可表示为:Fσ=B式中σ-拉伸强度(N/mm)B-试件宽度 (mm)F- 试件拉断时的拉力(N)3.不确定来源及其分析3.1 拉力F测量的不确定度主要来源:3.1.1 试验机力值的测量精度3.1.2 试验机量值溯源的影响3.1.3 数据采集记录所带来的影响3.2 试件尺寸B测定的不确定度主要来源:3.2.1 测量工具的精度3.2.2 人员读数的误差影响(注:上述分析来源有不完整的,后面可以改进添加) 4.不确定度的评定4.1 测试过程随机效应导致的不确定度,即A 类评定。

输入测试结果列表:测量结果为十次测量的平均值,测试过程中随机效应导致的不确定度==σσU S ()()112--∑=n Ni iσσ642.0=纵σS601.0=横σS所以由测量重复性引入的测量不确定度 σσσ/)(S U rel =因此:)(纵σrel U =0.0672 )(横σrel U =0.0869 4.2拉力F 带来的不确定度4.2.1 设备示值误差30KN 万能材料试验机示值误差小于±0.5﹪,为均匀分布,其相对不确定度为 )(1F U rel =3%5.0=0.29﹪ 4.2.2 传感器等级30KN 万能材料试验机采用0.3级测力仪进行检定的(注:假定0.3级,校准评定后采用实际校准数据),置信因子k=2,所以由检定仪器所引起的相对不确定度为 U rel (F 2)=2%3.0=0.15﹪4.2.3 试验机量值溯源依据JJF1103-2006什么技术规范中的规定,计算机采集系统所引入的相对标准不确定度 U rel (F 3)=0.2﹪由以上分析,测量精度对测量的不确定的影响最大,但是三个因素又是相互独立的。

拉伸性能试验测量结果不确定度评定1.过程概述:1.1方法及评定依据1.2环境条件试验温度为23℃,湿度50%。

1.3检测程序塑料制品的室温拉伸试验抗拉强度检测时,首先根据试样横截面的种类不同测量厚度、宽度,计算截面积S0;然后用电子万能材料试验机以规定速率施加拉力,直至试样断裂。

在同一试验条件下,试验共进行6次。

2拉伸性能试验测量结果不确定度的评定以三个试样平均结果的抗拉强度和塑性指标的不确定度使用6个试样,得到测量结果见下表1。

实验室标准偏差按贝塞尔公式计算式中:j(某i1ni某)n121n某某ini1表1重复性试验测量结果2.1抗拉强度不确定度评定数学模型Rm=Fm/So2222(rep)urel(Fm)urel(S0)urel(Rmv)urel(Rm)=urel抗拉强度RmMPa18.16216.97617.05716.29916.72517.18917.070.6443.772%断后伸长率A%8.7004.9974.1547.6726.7755.0566.241.77128.381%B(宽度)10.109.8910.2010.0010.2010.00///4.013.984.024.004.013.99///式中:Rm—抗拉强度Fm—最大力S0—原始横截面积rep—重复性Rmv—拉伸速率对抗拉强度的影响2.1.1A类不确定度分项urel(rep)的评定本例评定三个试样测量平均值的不确定度,故应除以3。

urel(rep)=S3=0.627%=0.362%32.1.2最大力Fm的B类相对不确定度分项urel(Fm)的评定(1)试验机测力系统示值误差带来的不确定度urel(F1)万能试验机为1.0级,其示值误差为±1.0%,按均匀分布考虑K=3则:urel(F1)=1.0%30.577%(2)标准测力仪的相对标准不确定度urep(F2)使用0.3级的标准测力仪对试验机进行鉴定,JJG144-1992中给出了R=0.3%。

测量不确定度评定报告

拉伸强度不确定度评定报告

报告编号:UN-2018-05

编制:薛亚勤日期:2018-07-12

审批:日期

宁波华众塑料制品有限公司实验中心

拉伸强度不确定度评定报告

一、概述

1. 测量方法:GB/T 1040.1-2006 塑料拉伸性能的测定第1部分:总则;

评定方法:JJG1059-2012《测量不确定度评定与表示》;

2. 环境条件:温度23 °C ± 2 °℃,相对湿度50%±5%;

3. 测试试验设备:拉力试验机 H50KN天氏欧森公司;游标卡尺 GF305061 上海工具厂有限公

司;;

4. 被测对象:同一批次的材料为PE的标准试样,10根;

5. 测量过程:按照GB/T 1033.1-2008中规定温度23 °C ± 2 °C,湿度50%±5%的条件下预处

理24h,将样品夹持在拉力机夹具中心不得歪扭,以50mm/min,至试件拉断为止,记录断裂最大拉力值,检测样条数量10个。

二、数学模型

式1中:

抗拉强度(MPa);

F断裂时最大力(N);

b为样品宽度(mm);

d为样品厚度(mm) 。

三、测量不确定度原因的确定

根据浸渍法密度测试的原理分析,造成测试结果误差的因素主要有以下几项:

( 1) 测量重复性引入的不确定度;

( 2) 拉力机引入的不确定度;

( 3) 试样厚度测量引入的不确定度;

( 4) 试样宽度测量引入的不确定度。

四、测量不确定分量的计算

4.1测量重复性引入的不确定度

表1拉伸强度重复测试结果

n 1 2 3 4 5 6 7 8 9 10 均值σ标准偏差s(σ) σMPa 25.225.52625.325.825.2262625.926.125.7 0.36

如果一次测试重复测量5次,则测量的标准不确定度u r=s(σ)/ 5=0.162MPa

4.2试验机拉力引入的标准不确定度u f

设备精度为±0.5%,在本试验10组的试样中,测量得到的最大拉力值F max=1044N,则试验力值误差为4.18N

按均匀分布考虑,k=3,得到拉力的测量标准不确定度U(F)=4.18/3=2.41N

σ对F 的灵敏系数通过式1求偏导得到:

将试样截面尺寸代入上式计算得:C F =0.025mm -2

U F = C F U (F )=0.025*2.41=0.06MPa 4.3试样厚度引入的标准不确定度U d

拉伸试样厚度偏差±0.02mm ,按均匀分布考虑,k=3得到厚度的测量不确定度: U(d)=0.02/3=0.01155mm

σ对d 的灵敏系数通过式1求偏导得到:

C d =6.43 MPa/ mm

U d = C d U(d)=6.43*0.01155=0.07 MPa

4.4同理试样宽度引入的标准不确定度C b =2.57 MPa/ mm U b = C b U(b)=2.57*0.01155=0.03 MPa

五、合成标准不确定度

由于上述不确定度分量相互独立,则拉伸强度测量的合成标准不确定度为: U c =2

2

2

2

b r d F U U U U +++=0.19 MPa

六、扩展不确定度U

取置信概率约95%时,包含因子k =2,得产品密度测量的扩展不确定度为U = 0.19× 2 =0.38 MPa。