粉末冶金结构零件

- 格式:ppt

- 大小:159.50 KB

- 文档页数:15

粉末冶金零件的金相制样除铸造、机械成形与机械加工等技术外,粉末冶金(P/M)技术也是制造金属零件的重要方法之一。

该技术可极大减少钢锭金属的不良性能,通过混合不同金属粉末、或金属与非金属粉末,可以达到预期理想的金属性能,而采用其它方法,这些金属通常不易熔成合金。

粉末加工、将其压制为有用形状、以及烧结的过程费用很高,但与锻件或铸件相比,采用这种方法最终制成的零件具有某些无可比拟的优点。

主要优点包括:- 可生成精细均质晶粒结构- 可形成复杂形状,尺寸公差精密- 制成品表面光洁度性能优良与其它成形方法相比,花费很高的机械加工过程可得以缩减或直接除去,于是减小了碎屑损失。

因此,对于小型、形状复杂,和精密零件(如齿轮、链环等)的大批量生产而言,粉末冶金技术是最经济有效的方法。

而且,通过该加工技术,可制造大量特种合金,这些合金具有完全不同材料性能,如高温刚度与硬度。

由碳化钨粉末烧结而成的高速切割刀具正是这样一个实例:采用粉末冶金加工技术获得许多独特的金属性能。

烧结压制零件的密度影响强度、韧性、硬度等重要性能,因此,达到特定的孔隙度至关重要。

为了进行工艺流程控制,需应用金相学知识以检验孔隙度、非金属杂质、以及交叉污染等。

在研究与失效分析中,金相学也是一个主要工具,用于开发新产品,改进加工工艺。

除化学分析外,质量控制还包括一些物理方法,以检验密度、尺寸变化、流率等。

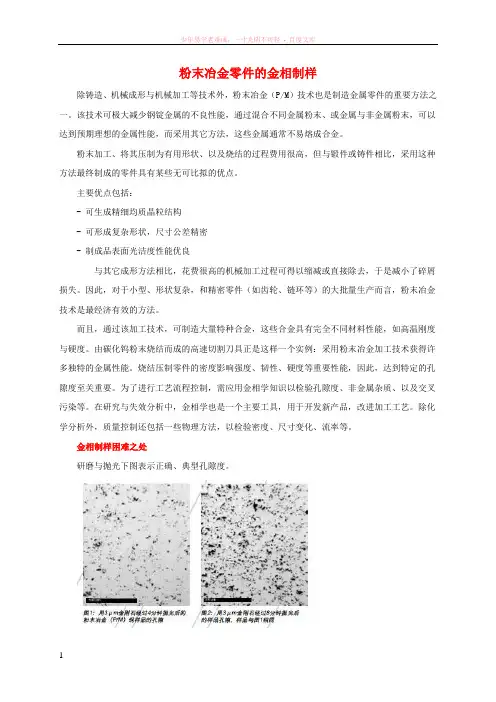

金相制样困难之处研磨与抛光下图表示正确、典型孔隙度。

解决方案:足够长时间抛光粉末冶金零件制备制造为了达到粉末金属零件的理想构造与近净成形,需对以下生产程序进行严格工艺流程控制:- 制备粉末- 将粉末与添加剂(如:润滑剂、碳、和合金元素)混合- 在硬质合金模具中压制粉末- 在保护性气体环境下高温烧结(1100℃-1200℃)化学方法与雾化法是粉末制备中两种最常用的方法。

化学方法将金属在低于熔点的温度下从矿石氧化物直接转变为金属粉末。

例如,铁粉末制备如下:首先,直接从铁矿中提炼出海绵铁,然后,通过机械加工,将海绵铁压碎为粉末,再通过降低温度退火进一步精炼得到纯铁粉末。

粉末冶金齿轮零件生产加工中几种常用的热处理方法

粉末冶金齿轮是传动零件中的重要组成部分,是传递动力的核心部件。

所以粉末冶金齿轮必须具有高硬度、高强度、高密度等特点。

如何用热处理的方式提高粉末冶金齿轮的硬度和强度是粉末冶金齿轮生产加工中的必要环节。

下面介绍几种常用的热处理方法。

1.退火和正火

退火和正火是烧结钢生产上应用的预备热处理工艺。

退火和正火的目的是消除内应力,调节材料的组织结构,从而调节钢的力学性能和工艺性能,为下道工序做好组织和性能的准备,如在复压、整形、切削等加工前要经过退火处理。

对于使用要求不高的机械零件,退火和正火产品也可作为成品使用。

2.淬火

将烧结钢加热到临界点以上的温度,保温以后以大于临界的冷却速度,快冷到马氏体组织的热处理工艺称为淬火。

淬火是烧结钢用的最多的热处理方法,通过淬火得到的马氏体组织以提高烧结钢的强度、硬度和耐磨性能。

烧结钢的淬火原理和工艺基本上与致密钢相似。

所不同的是烧结钢淬火过程需要在中性或渗碳性气氛中进行,以防止孔隙表面氧化。

由于烧结钢的孔隙特征,通常是采用油淬,其淬火工艺包括加热奥氏体化、淬火和回火。

3.回火

淬火之后必须回火,回火就是将淬火钢加热到780℃以上的温度,保温以后以适当方式冷却到室温的热处理工艺。

回火的目的有两个,一个是消除内应力,降低材料的脆性。

回火又分为,低温回火、中温回火和高温回火。

关于热处理的方法还有很多,以上是比较常用的几种。

粉末冶金铁基零件的烧结-硬化处理作者:刘宁凯来源:《城市建设理论研究》2014年第22期摘要:铁基粉末冶金零件用烧结-硬化处理,能得到和常规的热处理相同的显微组织与力学性能,从而可取消传统的将零件用间歇式加热炉重新加热奥氏体化-油淬火等作业,不但节能,而且可减低生产费用。

关键词:粉末冶金铁基零件;烧结硬化;淬透性中图分类号:TF文献标识码: A一、粉末冶金铁基零件的烧结以及热处理工艺(一)烧结工艺烧结实际是将压述在低于主要组分恪点的温度下进行的热处理。

目的是使粉末颗粒问从机械喃合转变为原子之间的晶界结合。

压还内部是粉末颗粒表面问机械压力下接触,而原子与原子之间结合的材料,需要通过烧结,使压还达到冶金结合的材料,使粉末冶金材料达到所需要的力学性能和物化性能。

图1烧结过程示意图如图1所示,图1(a)是烧结前压述中粉末的接触状态,这种结合只是机械结合,粉末颗粒的界面仍然可区分可分离开。

图1 (b)中粉末颗粒接触点的结合状态发生了改变,颗粒界面为晶界面所取代。

随着烧结的进行,结合面增加,直至颗粒界面完全转变为晶界面,最后成为图1(C)所示的状态,颗粒之间的孔隙由不规则的形状转变为球形的孔隙。

粉末烧结是系统自由能降低的过程,换句话说,压还的内能高于烧结体的内能,其主要体现在:(1)粉末颗粒的表面能。

粉末压还具有很大的表面自由能,这种表面能随粉末颗粒的细化而增加。

压还烧结后,颗粒表面消失,将会释放出较大的表面能,这也成为烧结的驱动能。

(2)粉末颗粒内部的畸变能。

在混合和压制过程中粉末颗粒会发生变形而产生畸变,蕴藏着丰富的能量,这些能量液是烧结的驱动能。

由此可见,压还从热力学上来说是处于非常不稳定的状态。

当内能高到一定的程度会发生自动烧结,但在一般情况下,体系的内能不足以驱动烧结进行,所以需要加热到某一温度才能进行烧结。

(二)热处理与其他金属材料一样,我们同样可以通过热处理的方法改善粉末冶金材料力学性能。

应用在粉末冶金材料中的热处理方法有:退火、正火、萍火、回火以及渗碳、渗氮等。

10.16638/ki.1671-7988.2019.19.053粉末冶金结构零件铆接工艺研究与应用庞亨江,谢锋(东风格特拉克汽车变速箱有限公司,湖北武汉430000)摘要:简要介绍了粉末冶金件的应用情况,结合实例给出粉末冶金件与其他零件的铆接工艺要求,根据粉末冶金铆接特点设计了合理的工艺方案,通过在产品中的应用证实了粉末冶金件的可铆接性。

关键词:粉末冶金;铆接;连接装配中图分类号:U466 文献标识码:A 文章编号:1671-7988(2019)19-152-04Riveting of powder-metal part structural partsPang Hengjiang, Xie Feng(DongFeng Getrag Transmission Co., Ltd., Hubei Wuhan 430000)Abstract: The paper discusses the riveting method used in connect the powder-metal structural parts and the other parts. Introduce the useful design method, the riveting technology of powder-metal parts and the riveting property of powder- metal parts.Keywords: powder-metal parts; riveted joint; connection assemblyCLC NO.: U466 Document Code: A Article ID: 1671-7988(2019)19-152-041 引言近年来,通过不断引进国外先进技术,逐步与自主开发创新相结合,中国粉末冶金产业和技术都呈现出高速发展的态势,是中国机械通用零部件行业中增长最快的行业之一,每年全国粉末冶金行业的产值以35%的速度递增[1][2]。

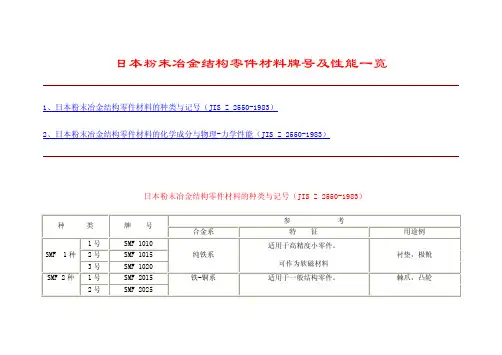

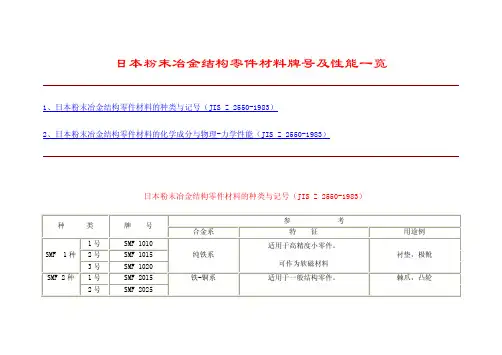

日本工业标准JISZ2550-1983机械结构零件用烧结材料SintedMaterialsforStructuralParts1.适用标准本标准规定了机械结构零件用烧结金属材料。

但是,这种材料都是烧结态材料。

备考作为参考,在本标准中一并记入了国际单位制(SI)的单位与数值,它们都附加有{}。

2.种类与记号材料的种类与记号是根据材料的化学成分与机械性能来划分的,如表1所示。

3.质量材料的机械性能、密度及化学成分如表2所示。

表2备考:表2也适用于烧结后进行尺寸整形者。

参考:(1)关于SMF种材料的硬度与热处理,各种烧结材料的表面处理,含油处理后的各项性能,作为参考值,在解说中给出。

再者,关于含碳量与适用的热处理可参照解说。

(2)用高纯氢中烧结或真空烧结制造的不锈钢系的质量,例如解说中所示。

4.试验4.1机械性能试验4.1.1拉伸试验(1)试件试件是用下列方法制造的:(a)压制压坯用阴模内部的形状与尺寸(b)压坯压坯高度为4.00~5.00mm,压坯中不得有肉眼可见的分层及其它缺陷。

(c)润滑方法用油布拭擦阴模内表面,或用将60g硬脂酸锌溶于1L四氯化碳中制成的溶液涂覆阴模内表面。

另外,将硬脂酸锌之类的润滑剂添加于使用的粉末中,充分进行混合也可以。

(d)成形成形压坯所需之粉末量依据测定质量,测定充填体积,或将粉末充满阴模后将上表面刮平来决定。

成形方面,有规定成形压力和规定压坯密度二种情况。

在规定压制压力的场合,一组压坯对于规定的压力变化不得大于±3%,质量方面,对于平均值的变化不得大于±2%。

在规定压坯密度的场合,一组压坯对于规定的高度变化不得大于±2%,和质量方面,对于规定的值变化不得大于±1%。

另外,关于压制速度,保压时间,脱模方法及一组压坯的数量,皆由当事者间协商决定。

(e)烧结烧结条件根据当事者间的协定进行。

但是,对于烧结温度范围,保温时间,加热—冷却条件及烧结气氛的各项条件都必须进行记录。