粉末冶金铁基结构材料力学性能

- 格式:pdf

- 大小:239.46 KB

- 文档页数:8

粉末冶金力学性能和增强机理研究I. 综述粉末冶金是一种材料制备技术,通过将固体粉末与液体或气体混合后加热至高温状态,然后冷却和压制成所需形状的材料。

由于其独特的制备工艺和优异的力学性能,粉末冶金材料在航空航天、汽车制造、电子器件等领域得到了广泛应用。

本文旨在综述粉末冶金材料的力学性能和增强机理研究进展,为进一步探索其在各个领域的应用提供理论基础和技术支持。

首先我们介绍了粉末冶金材料的力学性能特点,与传统金属材料相比,粉末冶金材料具有高强度、高硬度、高韧性和优良的耐磨损性等优点。

这些优异的力学性能使得粉末冶金材料在许多领域具有广泛的应用前景,如高速列车轮轨材料、航空发动机叶片材料等。

其次我们探讨了粉末冶金材料的增强机理,增强是指通过改变材料的微观结构来提高其力学性能的过程。

常见的增强机制包括晶粒细化、相变、位错滑移等。

其中晶粒细化是提高粉末冶金材料强度和韧性的重要途径之一。

通过控制加热温度和时间等因素,可以实现晶粒的细化,从而提高材料的力学性能。

相变是指在一定条件下,材料由一种相转化为另一种相的过程。

相变过程中会释放出大量的潜热,从而提高材料的强度和硬度。

位错滑移是指晶体中原子或分子沿晶格方向发生移动的现象,通过合理设计合金元素含量和分布等方式,可以有效地调控位错滑移行为,从而改善材料的力学性能。

我们总结了当前国内外关于粉末冶金力学性能和增强机理的研究现状和发展趋势。

随着科学技术的不断进步和人们对高性能材料的不断追求,粉末冶金材料的研究将会越来越深入和广泛。

未来研究方向主要包括:优化粉末冶金制备工艺以提高材料性能;探索新的增强机制以拓展材料的适用范围;开发新型粉末冶金材料以满足不同领域的需求等。

粉末冶金技术的发展历程和应用领域粉末冶金(Powder Metallurgy,PM)是一种将金属粉末与有机或无机载体相结合,通过加热、压制、烧结等工艺过程制备出具有特殊性能的材料的方法。

自19世纪末期发明以来,粉末冶金技术经历了一个漫长的发展过程,从最初的简单粉末混合到现代的多相材料制备,其应用领域也不断拓展,涵盖了航空航天、汽车、电子、能源等多个重要领域。

铁基合金粉末冶金铁基合金粉末冶金是一种先进的制备技术,通过将金属粉末与添加剂混合、压制和烧结等工艺步骤,制备出具有特定性能的铁基合金制品。

这种制备方法相比传统的熔炼方法具有许多优势,被广泛应用于航空航天、汽车、机械等领域。

铁基合金是一种以铁为基础金属的合金,具有优异的力学性能、耐热性能和耐腐蚀性能。

然而,传统的熔炼方法在制备铁基合金时存在一些问题,比如合金元素的挥发、成分不均匀等。

而铁基合金粉末冶金技术则能够有效解决这些问题。

铁基合金粉末冶金的制备过程主要分为原料制备、粉末混合、压制和烧结等步骤。

首先,根据所需的合金成分,选取适当比例的金属粉末和添加剂。

然后,将金属粉末和添加剂进行混合,通过机械混合或化学方法使其充分均匀地分布在一起。

接下来,将混合后的粉末放入模具中进行压制。

压制过程中,通过施加适当的压力使金属粉末颗粒之间发生变形和结合,形成一定的坯体。

压制后的坯体具有一定的强度和形状,可以进行进一步的加工和成型。

将压制后的坯体进行烧结。

烧结是指在一定的温度下,使金属粉末颗粒之间发生扩散反应,形成致密的金属结构。

这个过程中,金属粉末颗粒会发生颗粒间的结合和晶粒的长大,从而形成具有特定性能的铁基合金制品。

铁基合金粉末冶金技术具有许多优势。

首先,由于是在固态条件下制备,可以避免合金元素的挥发和氧化等问题,使得最终制品的成分更加均匀。

其次,粉末冶金技术可以制备出具有复杂形状和细小尺寸的制品,满足不同领域的需求。

此外,粉末冶金技术还可以利用废料和回收材料进行再利用,减少资源浪费。

铁基合金粉末冶金技术在实际应用中有着广泛的应用。

在航空航天领域,粉末冶金技术可以制备出轻质、高强度的零部件,提高飞机的性能和燃油利用率。

在汽车领域,粉末冶金技术可以制备出高强度、耐磨的发动机零部件,提高汽车的可靠性和耐久性。

在机械领域,粉末冶金技术可以制备出高精度的齿轮和轴承等零部件,提高机械设备的工作效率和寿命。

尽管铁基合金粉末冶金技术具有许多优势,但也存在一些挑战。

粉末冶金_长安大学中国大学mooc课后章节答案期末考试题库2023年1.粉末体在压模内受压时,压坯会向周围膨胀,模壁就会给压坯一个大小相等、方向相反的反作用力,这个力就叫()。

答案:侧压力2.下面不属于粉末烧结机制的有()。

答案:孔隙缩小3.下面哪一项不属于提高瞬时液相烧结过程中的液相数量的方法()。

答案:降低高熔点组分粒径4.金属氧化物还原法中,最常见的还原反应类型为:()答案:气-固多相反应5.对于细长类零件,应当选择()进行压制。

答案:液压机6.全致密粉末冶金不锈钢的成形方法不包含()。

答案:冷等静压7.粉末冶金成形零件的大小与形状一般不受以下哪个因素的影响()。

答案:粉末流动性8.粉末冶金和其他成形工艺相比,下列哪种说法是错误的()。

答案:可以生产形状复杂的零件,尤其是复杂内腔的毛坯。

9.激光立体成形时,在熔池的(),固相连续熔化到熔池内,形成熔化区。

答案:前端10.多孔合金的常见制备方法包括气压渗流铸造、激光选区熔化和()。

答案:粉末冶金11.()是目前的一种新型光机材料,适合光机一体化制造。

答案:铍铝合金12.粉末冶金工业中金属粉末化学成分的分析主要是来测量粉末的纯度,也就是粉末中杂质的含量,主要包括氧含量和其他杂质元素含量。

常规测定方法是()答案:库仑法全氧分析13.雾化法中雾化介质对金属液流的作用方式不包括:()答案:相向喷射14.压坯开裂的本质是()。

答案:破坏力大于压坯某处的结合强度15.在粉末的预处理中,()工艺可使氧化物还原,降低碳和其他杂质的含量,提高粉末的纯度,消除粉末的加工硬化,稳定粉末的晶体结构。

答案:退火16.为了提高金属液体对金刚石表面的润湿性,一般采用在金属液中添加少量()。

答案:碳化物形成元素17.用复压-复烧工艺生产的结构钢零件,其材料密度可达到()。

答案:7.2-7.6 g/cm318.若零件的形状很复杂,用传统粉末冶金工艺难以成形,特别是产量大的小型零件,一般趋向于选择()。

fe基粉末冶金制品组织特点粉末冶金是一种制备金属粉末及制品的工艺技术,其通过将金属粉末进行成形和烧结,制得各种形状和性能的金属或合金制品。

Fe基粉末冶金制品以其优异的性能在许多领域得到广泛应用。

下面介绍Fe基粉末冶金制品的组织特点,主要包括以下几个方面:1.成分均匀:通过粉末冶金的方法制备的Fe基制品,其成分分布非常均匀,几乎无宏观偏析。

这大大提高了材料的力学性能和物理性能,为制造高性能的Fe基粉末冶金制品提供了基础。

2.晶粒细小:在粉末冶金过程中,由于快速凝固的特点,Fe基粉末冶金制品的晶粒非常细小,通常只有几微米。

这种细小的晶粒结构可以提高材料的强度和韧性,为应用提供了更多的可能性。

3.强化相弥散分布:Fe基粉末冶金制品中可以添加各种合金元素,形成弥散分布的强化相。

这些强化相在基体中均匀分布,能够有效阻碍位错的运动,从而提高材料的强度和韧性。

这是Fe基粉末冶金制品具有优异力学性能的重要原因之一。

4.孔隙分布可控:粉末冶金过程中,可以通过控制成形和烧结工艺,实现对孔隙分布的有效控制。

孔隙是影响材料性能的重要因素之一,通过合理控制孔隙的分布和尺寸,可以调节材料的性能,使其更好地满足应用需求。

5.可加工性优良:与铸造或轧制材料相比,Fe基粉末冶金制品的可加工性优良。

其硬度较高,且具有优异的耐磨性和耐腐蚀性,因此可以广泛应用于各种机械加工领域。

同时,由于其组织致密、成分均匀,Fe基粉末冶金制品的表面质量和尺寸精度也较高,有利于提高产品的性能和可靠性。

总之,Fe基粉末冶金制品的组织特点使其具有优异的力学性能、物理性能和加工性能。

这些特点使得Fe基粉末冶金制品在汽车、航空航天、能源等领域得到了广泛应用,对于推动工业技术的发展和提高产品的性能具有重要的意义。

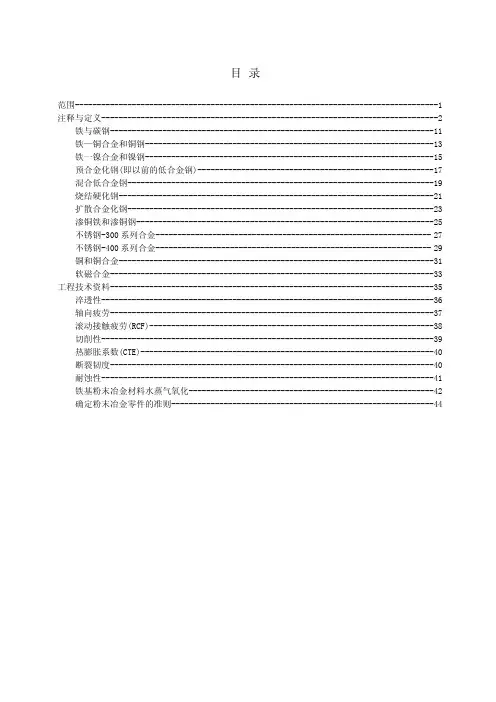

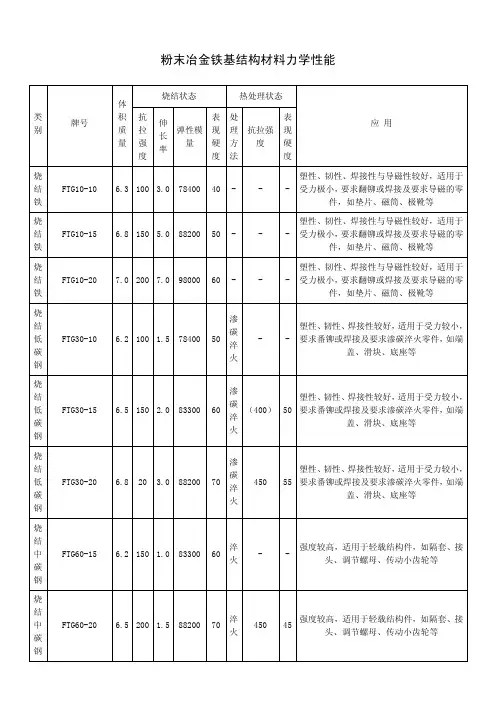

中华人民共和国国家标准

粉末冶金铁基结构材料GB/T 14667.1-93

1.材料的化学成分和物理机械性能

2、化学分析:材料的化学分析方法按GB223的有关规定进行。

化合碳允许用金相法评定。

3、密度:材料密度系指整体干密度(不含油),按GB5168的规定进行检验。

4、拉伸性能:材料的拉伸性能按GB 7693的规定制取试样并按GB 7964的规定进行检验。

5、冲击韧性:材料的冲击韧性按GB 5318的规定制取试样并按GB9096的规定进行检验。

6、表观硬度:材料的表观硬度按GB9097的规定进行检验。

注:检验材质所用的试样应在同样工艺条件下用同批同种粉末制成;如果用户要求从零件上取下试样测定机械性能,应由供需双方商定,抽样GB5957的规定进行。

公司制造的铁基粉末冶金零件执行标准与成分性能<一> GB/<二> MPIF-35烧结铁和烧结碳钢的化学成分(%).材料牌号Fe CF-0000注: 用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为%。

▲注: 用差减法求出的其它元素(包括为了特烧结铁-铜合金和烧结铜钢的化学成分(%).材料牌号Fe Cu CFC-0200烧结铁-镍合金和烧结镍钢的化学成分(%).材料牌号Fe Ni Cu CFN-0200注: 用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为%殊目的而添加的其它元素)总量的最大值为%。

⊙ 铁-铜合金和铜钢粉末冶金材料性能(MPIF-35)材料编号最小强度(A)(E)拉伸性能横向断裂压缩屈服强度%)硬度密度屈服极限极限强度屈服强度%)伸长率宏观(表现)微观(换算的) MPa MPa MPa%MPa MPa络氏g/cm3FC-0200-15-18-21-24 10017014031012011HRBN/A 120190160350140181402101803901602617023020043018036FC-0205-30-35-40-45 210240240< 41034037HRBN/A 240280280< 52037048280340310< 66039060310410340< 79041072FC-0205-60HT-70HT-80HT-90HT 410480< 66039019HRC58HRC 480550< 7604902558 550620(D)< 8305903158 620690< 9306603658FC-0208-30-40-50-60 210240240< 41039050HRBN/A 280340310< 62043061340410380< 86046073410520450< 107049084FC-0208-50HT-65HT-80HT-95HT 340450< 66040020HRC60HRC 450520< 7605002760 550620(D)< 9006303560 660660720< 10307204360铁-镍合金和镍钢粉末冶金材料性能(MPIF-35)↑上一页⊙不锈钢系列粉末冶金制品执行标准与典型牌号的成分和性能-不锈钢(MPIF-35)⊙铜基系列粉末冶金制品执行标准成分与性能-铜基 (GB2688-81)<三> "DIN V 30 910" 及 "ISO5755" (成分与性能略)⊙烧结铝镍钴永磁合金的磁特性及其它物理特性< 規格二 - 不銹鋼 >。

粉末冶金材料的分类及应用粉末冶金材料是指用几种金属粉末或金属与非金属粉末作原料,通过配料、压制成形、烧结等工艺过程而制成的材料。

这种工艺过程称为粉末冶金法,是一种不同于熔炼和铸造的方法。

其生产过程与陶瓷制品相类似,所以又称金属陶瓷法。

粉末冶金法不仅是制取具有某些特殊性能材料的方法,也是一种无切屑或少切屑的加工方法。

它具有生产率高、材料利用率高、节省机床和生产占地面积等优点。

但金属粉末和模具费用高,制品大小和形状受到一定限制,制品的韧性较差。

粉末冶金法常用于制作硬质合金、减摩材料、结构材料、摩擦材料、难熔金属材料、过滤材料、金属陶瓷、无偏析高速工具钢、磁性材料、耐热材料等。

粉末冶金的生产过程(1)生产粉末。

粉末的生产过程包括粉末的制取、粉料的混合等步骤。

为改善粉末的成型性和可塑性通常加入汽油、橡胶或石蜡等增塑剂。

(2)压制成型。

粉末在500~600MPa压力下,压成所需形状。

(3)烧结。

在保护气氛的高温炉或真空炉中进行。

烧结不同于金属熔化,烧结时至少有一种元素仍处于固态。

烧结过程中粉末颗粒间通过扩散、再结晶、熔焊、化合、溶解等一系列的物理化学过程,成为具有一定孔隙度的冶金产品。

(4)后处理。

一般情况下,烧结好的制件可直接使用。

但对于某些尺寸要求精度高并且有高的硬度、耐磨性的制件还要进行烧结后处理。

后处理包括精压、滚压、挤压、淬火、表面淬火、浸油、及熔渗等。

粉末冶金材料的主要类型1 硬质合金硬质合金是以一种或几种难熔碳化物的粉末为主要成分,加入起粘结作用的钴粉末,用粉末冶金法制得的材料。

常用硬质合金按成分和性能特点分为:钨钴类、钨钴钛类、钨钛钽(铌)类。

常用硬质合金的牌号、成分和性能见表1。

表1 常用硬质合金的牌号、成分和性能类别牌号化学成分w/% 物理、力学性能WC TiC TaC Co密度ρ/(g.cm-3)硬度HRA(≮)σb/MPa(≮)钨钴类YG3X 96.5 - <0.5 3 15.0~15.3 91.5 1079 YG6 94.0 - - 6 14.6~15.089.51422 YG6X 93.5 - <0.5 6 14.6~15.0 91.0 1373 YG8 92.0 - - 8 14.5~14.9 89.0 1471 YG8N 91.0 - 1 8 14.5~14.9 89.5 1471 YG11C 89.0 - - 11 14.0~14.4 86.5 2060 YG15 85.0 - - 15 13.0~14.2 87.0 2060YG4C 96.0 - - 4 14.9~15.2 89.5 1422 YG6A 92.0 - 2 4 14.6~15.0 91.5 1373 YG8C 92.0 - - 8 14.5~14.9 88.0 1716钨钛钴类YT5 85.0 - 10 12.5~13.2 89.5 1373 YT15 79.0 - 6 11.0~11.7 91.0 1150 YT30 66.0 - 4 9.3~9.7 92.5 883通用合金YW1 84.0 3 6 12.6~13.5 91.5 1177 YW2 82.0 3 8 12.4~13.5 90.0 13241) 硬质合金的性能硬度高,常温下硬度可达69~81HRC。

Fe-Cu-Sn烧结体的显微组织与力学性能何娟;王日初;彭超群;郑虎春【摘要】分别采用水雾化Fe-30%Cu合金粉末和单质Sn、Fe、Cu元素粉末为原料制备Fe-Cu-Sn合金,研究原料粉末和Sn含量(质量分数)对Fe-Cu-Sn烧结体致密度、冲击韧性、硬度和抗弯强度的影响.结果表明:与采用元素混合粉末相比,采用合金化程度较高的Fe-30%Cu(质量分数,下同)合金粉末为原料能大幅提高850℃烧结的Fe-Cu-5%Sn合金的致密度和力学性能,其致密度由82.8%提高到94.3%,硬度、冲击韧性和抗弯强度分别提高52%、84%和109%:当Sn的质量分数w(Sn)为3%-15%时,随着Sn质量分数增加,合金的硬度增大,冲击韧性和抗弯强度先增加后减小,其中w(Sn)为5%时,其抗弯强度和冲击韧性都较高,分别为977 MPa和11.6 J/cm2.当烧结体为"双重结构"组织时,其力学性能显著提高.【期刊名称】《粉末冶金材料科学与工程》【年(卷),期】2011(016)001【总页数】6页(P38-43)【关键词】Fe-Cu-Sn烧结体;Fe-Cu合金粉末;力学性能;"双重结构"组织【作者】何娟;王日初;彭超群;郑虎春【作者单位】中南大学,材料科学与工程学院,长沙,410083;中南大学,材料科学与工程学院,长沙,410083;中南大学,材料科学与工程学院,长沙,410083;中南大学,材料科学与工程学院,长沙,410083【正文语种】中文【中图分类】TF124Fe、Cu、Sn是金刚石锯片胎体材料和摩擦材料基体的主要成分,Fe-Cu-Sn作为粘结成分,将金刚石或碳化硅等硬质颗粒结合成所需要的工件。

随着石材加工、建筑装饰等行业的发展,金刚石锯片的需求量越来越大,要求金刚石锯片切削锋利,能满足一定的切割效率和加工精度且具有更长的使用寿命长[1-2]。

影响金刚石锯片切削性能的主要因素是胎体材料成分[3]。