高分子材料增韧机理

- 格式:ppt

- 大小:1.03 MB

- 文档页数:15

微裂纹增韧机理引言:在材料科学领域,增强材料的韧性一直是一个重要的研究方向。

微裂纹增韧机理是一种常用的方法,通过引入微小的裂纹来提高材料的韧性。

本文将介绍微裂纹增韧的基本原理和机制,并讨论其在材料设计中的应用。

一、微裂纹增韧的基本原理微裂纹增韧是一种通过引入微小的裂纹来提高材料韧性的方法。

微裂纹通常是通过在材料中引入细小的裂纹来实现的,这些裂纹可以是自然裂纹,也可以是人工引入的。

当材料受到外力作用时,微裂纹将扩展并吸收部分应力能量,从而减缓裂纹的扩展速度。

由于微裂纹的存在,裂纹的扩展路径变得曲折,使材料更难断裂,从而提高了材料的韧性。

二、微裂纹增韧的机制微裂纹增韧的机制主要包括拉伸桥式增韧、拉伸开口式增韧和剪切滑移式增韧三种。

1. 拉伸桥式增韧:拉伸桥式增韧是一种通过拉伸桥的形成来增加材料的韧性的机制。

当材料中存在微裂纹时,应力场会导致裂纹周围的材料发生拉伸变形,形成拉伸桥。

拉伸桥的形成使得应力能够得到分散,并且增加了裂纹扩展的阻力,从而提高了材料的韧性。

2. 拉伸开口式增韧:拉伸开口式增韧是一种通过拉伸开口的形成来增加材料的韧性的机制。

当材料中存在微裂纹时,应力场会导致裂纹周围的材料发生拉伸变形,形成拉伸开口。

拉伸开口的形成使得应力能够得到分散,并且增加了裂纹扩展的阻力,从而提高了材料的韧性。

3. 剪切滑移式增韧:剪切滑移式增韧是一种通过剪切滑移的形成来增加材料的韧性的机制。

当材料中存在微裂纹时,应力场会导致裂纹周围的材料发生剪切滑移,从而使裂纹的扩展路径变得曲折。

剪切滑移的形成增加了裂纹扩展的阻力,从而提高了材料的韧性。

三、微裂纹增韧的应用微裂纹增韧机理在材料设计中有着广泛的应用。

通过合理设计材料的微裂纹形态和分布,可以显著提高材料的韧性,使其能够承受更大的外力而不断裂。

1. 金属材料的微裂纹增韧:金属材料通常具有良好的延展性,但其韧性在低温下会明显下降。

通过在金属材料中引入微裂纹,可以有效提高其低温韧性,增强其抗断裂能力。

高分子材料中增韧剂定义、机理及种类详解一、增韧剂定义增韧剂其实就是能增加胶黏剂膜层柔韧性的物质。

某些热固性树脂胶黏剂,如环氧树脂、酚醛树脂和不饱和聚酯树脂胶黏剂固化后伸长率低,脆性较大,当粘接部位承受外力时很容易产生裂纹,并迅速扩展,导致胶层开裂,不耐疲劳,不能作为结构粘接之用。

因此,必须设法降低脆性,增大韧性,提高承载强度。

凡能减低脆性,增加韧性,而又不影响胶黏剂其他主要性能的物质即为增韧剂。

增韧剂一般都含有活性基团,能与树脂发生化学反应,固化后不完全相容,有时还要分相,会获得较理想的增韧效果,使热变形温度不变或下降甚微,而抗冲击性能又明显改善。

一些低分子液体或称之为增塑剂之物加入树脂之中,虽然也能降低脆性,但刚性、强度、热变形温度却大幅度下降,不能满足结构粘接要求,因此,增塑剂与增韧剂是完全不同的。

二、增韧剂的种类可分为橡胶类增韧剂和热塑性弹性体类增韧剂。

橡胶类增韧剂:该类增韧剂的品种主要有液体聚硫橡胶、液体丙烯酸酯橡胶、液体聚丁二烯橡胶、丁腈橡胶、乙丙橡胶及丁苯橡胶等。

热塑性弹性体:热塑性弹性体是一类在常温下显示橡胶弹性、在高温下又能塑化成型的合成材料。

因此,这类聚合物兼有橡胶和热塑性塑料的特点,它既可以作为复合材料的增韧剂,又可以作为复合材料的基体材料。

这类材料主要包括聚氨酯类、苯乙烯类、聚烯烃类、聚酯类、间规1,2-聚丁二烯类和聚酰胺类等产品,目前作为复合材料的增韧剂用得较多的是苯乙烯类和聚烯烃类。

其它增韧剂:适用于复合材料的其它增韧剂还有低分子聚酰胺和低分子的非活性增韧剂,如苯二甲酸酯类。

对于非活性的增韧剂也可称为增塑剂,它不参与树脂的固化反应。

三、增韧机理不同类型的增韧剂,有着不同的增韧机理。

液体聚硫橡胶可与环氧树脂反应,引入一部分柔性链段,降低环氧树脂模量,提高了韧性,却牺牲了耐热性。

液体丁腈橡胶作为环氧树脂的增韧剂,室温固化时几乎无增韧效果,粘接强度反而下降;只有中高温固化体系,增韧与粘接效果较明显。

聚合物强增韧化机制及测量原理简介聚合物的强韧化一直是高分子材料科学的重要研究领域,通过将有机或无机的大分子或小分子材料,采用物理或化学的方法加入高分子基体中,提高力学及其它性能。

自从上世纪50年代首次提出聚合物的增韧理论,人们利用增韧的方法研发了大量新型高聚物材料,性能较均聚物材料有很大提高。

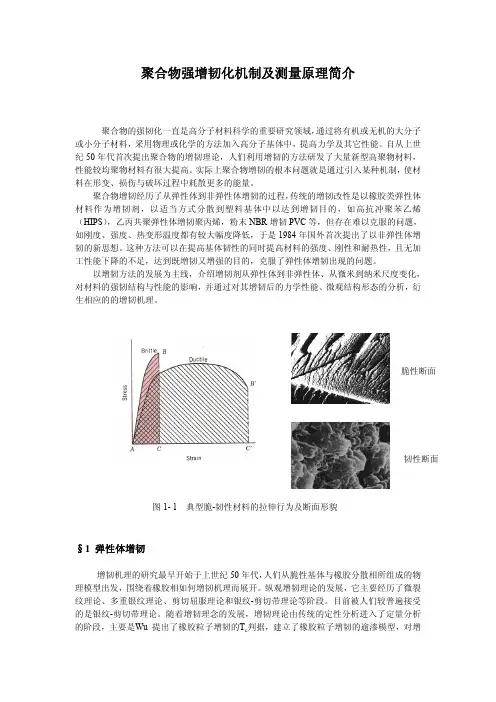

实际上聚合物增韧的根本问题就是通过引入某种机制,使材料在形变、损伤与破坏过程中耗散更多的能量。

聚合物增韧经历了从弹性体到非弹性体增韧的过程,传统的增韧改性是以橡胶类弹性体材料作为增韧剂,以适当方式分散到塑料基体中以达到增韧目的,如高抗冲聚苯乙烯(HIPS),乙丙共聚弹性体增韧聚丙烯,粉末NBR增韧PVC等,但存在难以克服的问题,如刚度、强度、热变形温度都有较大幅度降低,于是1984年国外首次提出了以非弹性体增韧的新思想。

这种方法可以在提高基体韧性的同时提高材料的强度、刚性和耐热性,且无加工性能下降的不足,达到既增韧又增强的目的,克服了弹性体增韧出现的问题。

以增韧方法的发展为主线,介绍增韧剂从弹性体到非弹性体、从微米到纳米尺度变化,对材料的强韧结构与性能的影响,并通过对其增韧后的力学性能、微观结构形态的分析,衍生相应的的增韧机理。

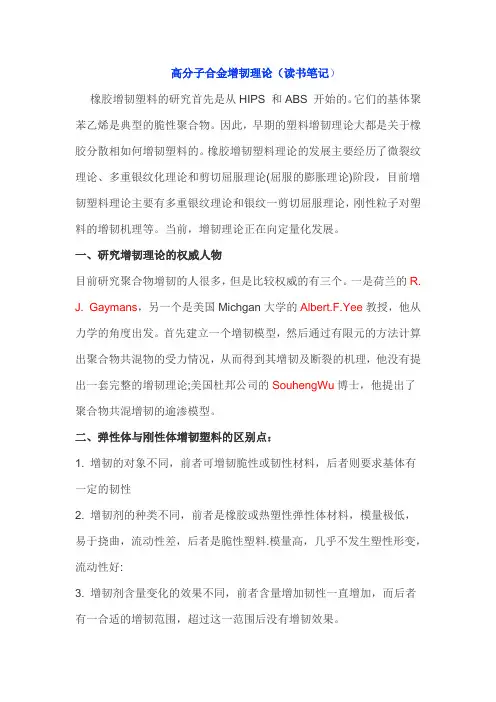

脆性断面韧性断面图1- 1 典型脆-韧性材料的拉伸行为及断面形貌§1 弹性体增韧增韧机理的研究最早开始于上世纪50年代,人们从脆性基体与橡胶分散相所组成的物理模型出发,围绕着橡胶相如何增韧机理而展开。

纵观增韧理论的发展,它主要经历了微裂纹理论、多重银纹理论、剪切屈服理论和银纹-剪切带理论等阶段。

目前被人们较普遍接受的是银纹-剪切带理论。

随着增韧理念的发展,增韧理论由传统的定性分析进入了定量分析的阶段,主要是Wu 提出了橡胶粒子增韧的T判据,建立了橡胶粒子增韧的逾渗模型,对增c韧理论的定量化研究提供了一个新的思路。

粒子与纤维增韧橡胶粒子的变形与破裂银纹与剪切带空穴与脱粘图1- 2 橡胶增韧机理的示意图§1.1微裂纹理论最早用来解释橡胶增韧塑料的几个假设之一曾认为:橡胶通过力学阻尼来吸收冲击能量,Bucknall[]i等最先观察到由橡胶所贡献的二级损耗峰,并发现其他许多不含橡胶的韧性但载荷未考虑应力发白图1- 3 橡胶粒子吸收能量的示意图和大应变的形变。

高分子合金增韧理论(读书笔记)橡胶增韧塑料的研究首先是从HIPS 和ABS 开始的。

它们的基体聚苯乙烯是典型的脆性聚合物。

因此,早期的塑料增韧理论大都是关于橡胶分散相如何增韧塑料的。

橡胶增韧塑料理论的发展主要经历了微裂纹理论、多重银纹化理论和剪切屈服理论(屈服的膨胀理论)阶段,目前增韧塑料理论主要有多重银纹理论和银纹一剪切屈服理论,刚性粒子对塑料的增韧机理等。

当前,增韧理论正在向定量化发展。

一、研究增韧理论的权威人物目前研究聚合物增韧的人很多,但是比较权威的有三个。

一是荷兰的R. J. Gaymans,另一个是美国Michgan大学的Albert.F.Yee教授,他从力学的角度出发。

首先建立一个增韧模型,然后通过有限元的方法计算出聚合物共混物的受力情况,从而得到其增韧及断裂的机理,他没有提出一套完整的增韧理论;美国杜邦公司的SouhengWu博士,他提出了聚合物共混增韧的逾渗模型。

二、弹性体与刚性体增韧塑料的区别点:1. 增韧的对象不同,前者可增韧脆性或韧性材料,后者则要求基体有一定的韧性2. 增韧剂的种类不同,前者是橡胶或热塑性弹性体材料,模量极低,易于挠曲,流动性差,后者是脆性塑料.模量高,几乎不发生塑性形变,流动性好:3. 增韧剂含量变化的效果不同,前者含量增加韧性一直增加,而后者有一合适的增韧范围,超过这一范围后没有增韧效果。

4. 共混体系的性能不同,前者在提高材料韧性的同时,其模量、强度、热变形温度等大幅度降低,后者则在提高材料韧性的同时也可提高其模量、强度和热变形温度。

5. 韧性提高的原因不同,前者增韧是橡胶颗粒起应力集中体的作用,诱发基体剪切屈服和银纹化,吸收冲击能,从而提高材料的韧性,后者是增韧剂在基体静压力的作用下,发生强迫形变.吸收冲击能,提高材料的韧性。

三、橡胶弹性体增韧理论的发展1、微裂纹理论1956年,在研究HIPS拉伸过程中出现的体积膨胀和应力发白现象时,MERZ等人发表了第一个聚合物共混物的增韧理论一微裂纹理论。

聚合物增韧方法及增韧机理*陈立新 蓝立文 王汝敏(西北工业大学化工系,西安市710072)收稿日期:2000-07-03作者简介:陈立新女,1966年生,博士、讲师,已发表论文20余篇。

* 先进复合材料国防科技重点实验室基金资助。

摘要 探讨了聚合物增韧方法及增韧机理,为材料的研制与开发提供新的思路和准则。

关键词 增韧 机理 聚合物T oughening mechanism and methods of polymerChen Lixin Lan Liw en Wang Rumin(Dept.of Chemical Engineer ing ,N orthwest U niversity,Xi .an 710072)Abstract T he toughening mechanism and methods of polymer are discussed in differ ent aspects.Some new ideas and principles are also prov ided for the development of mater ials.Keyw ords T oug hening M echanism Polymer1 前言聚合物增韧一直是高分子材料科学研究的重要内容。

最早采用弹性体来增韧聚合物,如通过橡胶增韧苯乙烯-丙烯腈共聚物(SAN)树脂,制备了性能优良的ABS 工程塑料;通过液体端羧基丁腈橡胶(CTBN)增韧环氧[1];端氨基丁腈(ATBN )增韧BM [2],提高了树脂的断裂韧性。

但在提高韧性的同时,却使刚度、强度和使用温度大幅度降低。

自20世纪80年代中期,人们开始讨论研究采用非弹性体代替橡胶增韧聚合物的新思路[3~6],先后获得了PC/ABS 、PC/AS 、PP/ABS 刚性有机粒子增韧体系,以及热塑性树脂(PEI,PH ,PES 等)贯穿于热固性树脂(EP,BMI)网络中的增韧体系。

橡胶增韧塑料的增韧机理及实例说明

橡胶增韧塑料是指在塑料基体中添加橡胶颗粒或橡胶粒子以增强其机械性能和耐久性。

橡胶颗粒能够通过以下机理增韧塑料:

1. 高分子交联机理:橡胶颗粒中的橡胶链段能够与塑料基体中的聚合物链段发生交联作用,形成三维网状结构,从而增强塑料的强度和韧性。

2. 动态机械改性机理:橡胶颗粒在塑料基体中起到类似弹簧的作用,能够吸收和分散外部冲击或振动的能量,从而减弱了塑料的脆性破坏方式。

以下是橡胶增韧塑料的一些实例说明:

1. ABS(丙烯腈-丁二烯-苯乙烯)共混物:在ABS塑料基体

中添加丁苯橡胶颗粒,能够显著提高其耐冲击强度和韧性,使其在低温下仍然具有良好的机械性能。

2. PVC(聚氯乙烯)共混物:将PVC与丁苯橡胶颗粒共混,

能够增加PVC材料的韧性、耐冲击性和耐候性。

3. PA(聚酰胺)共混物:将PA基体中添加碳酸酯橡胶颗粒,能够提高其韧性和冲击强度,使其适用于需要高强度和耐冲击性的应用领域。

综上所述,橡胶增韧塑料通过橡胶颗粒在塑料基体中的交联和

动态机械改性机理,能够显著增强塑料的强度、韧性和耐久性,使其适用于更广泛的工程应用。

acr增韧机理

ACR是一种增韧剂,全称是丙烯酸共聚物改性树脂(Acrylic Copolymer Resin)。

它主要由丙烯酸酯单体和其他杂聚物单

体经共聚反应而成。

ACR的增韧机理可以归结为以下几点:

1. 机械增韧:ACR具有较高的拉伸强度和韧性,能够改善树

脂的机械性能。

其高分子链具有较大的拉伸和弯曲能力,使得树脂体系能够吸收和分散外部应力,从而减少材料的脆性破裂。

2. 化学增韧:ACR分子中的官能团可以与树脂体系中的官能

团发生化学反应,形成交联结构或相互交错,从而增强树脂的耐热性、耐寒性和耐化学性。

这种化学增韧机理主要通过共价键的形成来实现。

3. 分散增韧:ACR分子具有良好的分散性能,可以均匀地分

散在树脂体系中,形成具有多相结构的体系。

这种多相结构能够增加材料的界面密实度和界面黏合强度,从而提高树脂体系的韧性。

ACR作为增韧剂在树脂体系中发挥重要的作用,能够有效增

强材料的物理性能和化学性能,提高材料的综合性能。

增韧理论塑料共混改性的一个重要内容是提高一种塑料的韧性,使其满足使用场合和环境对材料韧性的要求。

比较成熟的是橡胶(弹性体)增韧塑料技术,但近几年也发展了非弹性体增韧技术,如无机刚性粒子增韧塑料等。

(1) 弹性体增韧机理弹性体直接吸收能量,当试样受到冲击时会产生微裂纹,这时橡胶颗粒跨越裂纹两岸,裂纹要发展就必须拉伸橡胶,橡胶形变过程中要吸收大量能量,从而提高了塑料的冲击强度。

(2) 屈服理论橡胶增韧塑料高冲击强度主要来源于基体树脂发生了很大的屈服形变,基体树脂产生很大屈服形变的原因,是橡胶的热膨胀系数和泊松比均大于塑料的,在成型过程中冷却阶段的热收缩和形变过程中的横向收缩对周围基体产生静水张应力,使基体树脂的自由体积增加,降低其玻璃化转变温度,易于产生塑性形变而提高韧性。

另一方面是橡胶粒子的应力集中效应引起的(3)裂纹核心理论橡胶颗粒充作应力集中点,产生了大量小裂纹而不是少量大裂纹,扩展众多的小裂纹比扩展少数大裂纹需要较多的能量。

同时,大量小裂纹的应力场相互干扰,减弱了裂纹发展的前沿应力,从而,会减缓裂纹发展并导致裂纹的终止。

(4)多重银纹理论由于增韧塑料中橡胶粒子数目极多,大量的应力集中物引发大量银纹,由此可以耗散大量能量。

橡胶粒子还是银纹终止剂,小粒子不能终止银纹。

(5)银纹-剪切带理论这是业内普遍接受的一个重要理论。

大量实验表明,聚合物形变机理包括两个过程:一是剪切形变过程,二是银纹化过程。

剪切过程包括弥散性的剪切屈服形变和形成局部剪切带两种情况。

剪切形变只是物体形状的改变,分子间的内聚能和物体的密度基本不变。

银纹化过程则使物体的密度大大下降。

一方面,银纹体中有空洞,说明银纹化造成了材料一定的损伤,是亚微观断裂破坏的先兆;另一方面,银纹在形成、生长过程中消耗了大量能量,约束了裂纹的扩展,使材料的韧性提高,是聚合物增韧的力学机制之一。

所以,正确认识银纹化现象,是认识高分子材料变形和断裂过程的核心,是进行共混改性塑料,尤其是增韧塑料设计的关键之一。

热固性树脂的增韧方法及其增韧机理

目前常用的热固性树脂增韧方法包括填料增韧、增容性增韧、混相增

韧等。

填料增韧是最常见的一种方法,通过向热固性树脂中添加适量的填料,来增加其机械性能。

常用的填料包括玻璃纤维、碳纤维、陶瓷颗粒等。

填

料的加入可以改变树脂的内聚力和分散性,增加树脂的力学强度和韧性。

此外,填料还能吸收和分散能量,减缓裂纹的扩展速度,起到增韧作用。

增容性增韧是另一种常见的方法,通过将具有高分子量的聚合物材料

添加到热固性树脂中,来提高树脂的韧性。

这些聚合物材料具有较高的可

延伸性和韧性,能够耗散能量,阻止裂纹的扩展。

常用的增容性增韧剂包

括聚酰亚胺、聚亚甲基丙烯酸酯等。

混相增韧是一种较新的热固性树脂增韧方法,在树脂基体中引入分散

的橡胶颗粒或微胶囊,通过固态相变或微胶囊破裂等机制来增加树脂的韧性。

这种方法能够吸收和分散能量,阻止裂纹的扩展,从而增加树脂的韧性。

这些增韧方法的基本原理是通过在热固性树脂基体中引入可延伸的聚

合物材料或填料,能够吸收和分散能量,阻止裂纹的扩展,从而增加树脂

的韧性。

增韧剂的加入使树脂基体具有了较好的延性,能够吸收和分散能量,减缓裂纹的扩展速度。

此外,增韧剂的分散性和相互作用也会对增韧

效果产生影响。

总的来说,热固性树脂的增韧方法主要包括填料增韧、增容性增韧和

混相增韧,通过向树脂基体中引入可延伸的材料或填料,能够吸收和分散

能量,阻止裂纹的扩展,从而增加树脂的韧性。

这些方法在实际应用中,

可以根据不同的要求和性能需求进行选择和调整,以达到最佳的增韧效果。