液压系统三缸同步_顺序动作回路的设计与分析_邓乐

- 格式:pdf

- 大小:318.76 KB

- 文档页数:3

Mining & Processing Equipment 53近年来,随着环境保护意识的增强,垃圾的处理和综合利用受到关注。

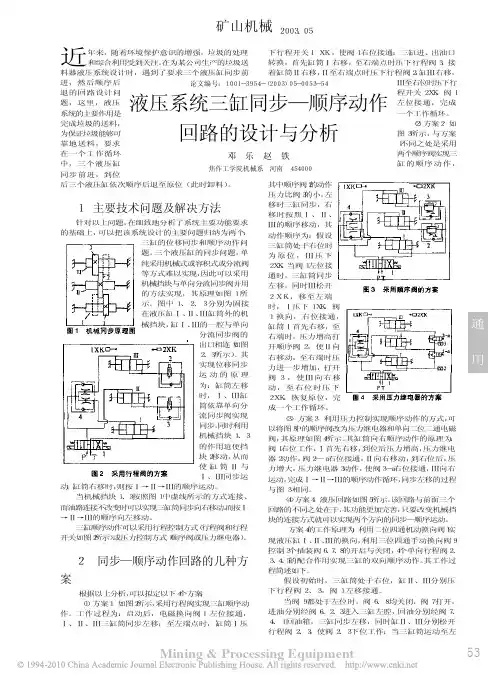

在为某公司生产的垃圾送料器液压系统设计时,遇到了要求三个液压缸同步前进,然后顺序后退的回路设计问题,这里,液压系统的主要作用是完成垃圾的送料,为保证垃圾能够可靠地送料,要求在一个工作循环中,三个液压缸同步前进,到位后三个液压缸依次顺序后退至原位(此时卸料)。

1 主要技术问题及解决方法针对以上问题,在细致地分析了系统主要功能要求的基础上,可以把该系统设计的主要问题归纳为两个:单因此可以采用1所分别为固接Ⅲ缸筒外的机分流同步阀的出口相连(如图2、3所示)。

其实现位移同步运动的原理为:缸筒左移时,Ⅰ、Ⅲ缸筒依靠单向分流同步阀实现同步,同时利用机械挡块1、3的作用迫使挡块2移动,从而使缸筒Ⅱ与Ⅰ、Ⅲ同步运动;缸筒右移时,则按Ⅰ→Ⅱ→Ⅲ的顺序运动。

当机械挡块1、3按照图1中虚线所示的方式连接、而油路连接不改变时可以实现三缸筒同步向右移动,而按Ⅰ→Ⅱ→Ⅲ的顺序向左移动。

三缸顺序动作可以采用行程控制方式 (行程阀和行程开关如图2所示)或压力控制方式(顺序阀或压力继电器)。

2 同步—顺序动作回路的几种方案根据以上分析,可以拟定以下4个方案:(1) 方案1如图2所示,采用行程阀实现三缸顺序动作。

工作过程为:启动后,电磁换向阀1左位接通,Ⅰ、Ⅱ、Ⅲ三缸筒同步左移;至左端点时,缸筒Ⅰ压下行程开关1XK,使阀1右位接通;三缸进、出油口转换,首先缸筒Ⅰ右移,至右端点时压下行程阀3,接着缸筒Ⅱ右移,Ⅱ至右端点时压下行程阀2,缸Ⅲ右移,Ⅲ至右位时压下行程开关2XK,阀1左位接通,完成一个工作循环。

(2) 方案2如图3所示,与方案1不同之处是采用两个顺序阀实现三缸的顺序动作,其中顺序阀2的动作压力比阀3的小,左移时三缸同步,右移时按照Ⅰ、Ⅱ、Ⅲ的顺序移动,其动作顺序为:假设三缸筒处于右位时为原位,Ⅲ压下2XK,当阀1左位接通时,三缸筒同步左移,同时Ⅲ松开2XK,移至左端时,Ⅰ压下1换向,右位接通,缸筒Ⅰ首先右移,右端时,开顺序阀2右移动,力进一步增加,阀32X成一个工作循环。

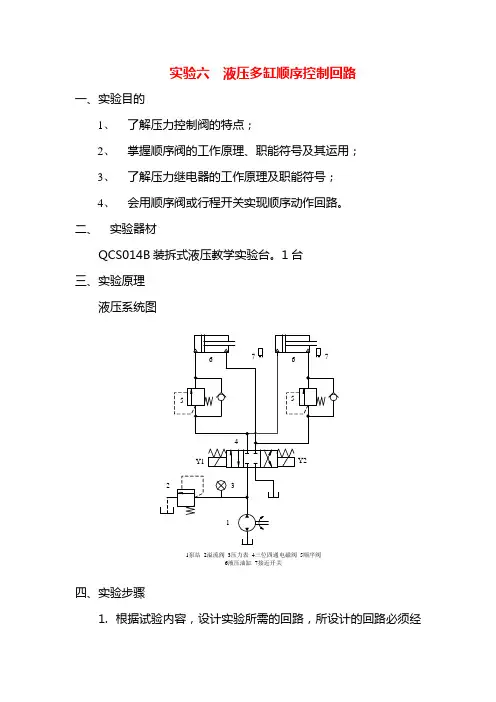

实验六液压多缸顺序控制回路

一、实验目的

1、了解压力控制阀的特点;

2、掌握顺序阀的工作原理、职能符号及其运用;

3、了解压力继电器的工作原理及职能符号;

4、会用顺序阀或行程开关实现顺序动作回路。

二、实验器材

QCS014B装拆式液压教学实验台。

1台

三、实验原理

液压系统图

1泵站 2溢流阀 3压力表 4三位四通电磁阀 5顺序阀

6液压油缸 7接近开关

四、实验步骤

1.根据试验内容,设计实验所需的回路,所设计的回路必须经

过认真检查,确保正确无误;

2.按照检查无误的回路要求,选择所需的液压元件,并且检查

其性能的完好性;

3.将检验好的液压元件安装在插件板的适当位置,通过快速接

头和软管按照回路要求,把各个元件连接起来(包括压力表);

4.将电磁阀及行程开关与控制线连接;

5.按照回路图,确认安装连接正确后,旋松泵出口自行安装的

溢流阀。

经过检查确认正确无误后,再启动油泵,按要求调

压。

不经检查,私自开机,一切后果由本人负责;

6.系统溢流阀做安全阀使用,不得随意调整;

7.根据回路要求,调节顺序阀,使液压油缸左右运动速度适中;

8.实验完毕后,应先旋松溢流阀手柄,然后停止油泵工作。

经

确认回路中压力为零后,取下连接油管和元件,归类放入规

定的抽屉中或规定地方。

五、参考实验(液压系统图)

1、行程开关控制的顺序回路

Y1

4 1泵站 2溢流阀 3三位四通电磁换向阀 4液压油缸

5压力表

2、压力继电器控制的顺序回路

1泵站 2溢流阀 3压力表 4二位四通单电磁阀 5压力继电器 6液压油缸。

课程设计说明书课程名称: ______________ 专业课程设计 ________________题目: 顺序动作液压传动系统及液压缸设计学院:机电工程学院系: 机械系专业:机械设计制造及其自动化___________班级:105 班学号:5901110176学生姓名:张顺祥起讫日期:2013.12.92013.12.29指导教师:职称:教授系分管主任:审核日期:目录第一章课程设计的要求和内容.......................................................... - 3 -一、设计目的............................................................................................................................................................ - 3 -二、设计任务............................................................................................................................................................ - 3 -三、进度安排............................................................................................................................................................ - 3 -四、技术要求............................................................................................................................................................ - 3 -第二章工况分析、计算....................................................................... - 4 -一、动力分析............................................................................................................................................................ - 4 -二、运动分析............................................................................................................................................................ - 5 -三、绘制负载图、负载循环图和速度循环图......................................................................................................... - 5 -第三章确定主要技术参数 .................................................................. - 7 -一、初选液压缸压力................................................................................................................................................ - 7 -二、确定液压缸主要尺寸 ....................................................................................................................................... - 7 -三、计算最大流量.................................................................................................................................................... - 9 -第四章拟定系统原理图....................................................................... - 11 -一、速度控制回路的选择 ....................................................................................................................................... - 11 -二、速度换接回路的选择 ....................................................................................................................................... - 12 -三、油源的选择和能耗的控制............................................................................................................................... - 13 -四、组成完整液压系统 ........................................................................................................................................... - 15 -五、液压系统工作原理 ........................................................................................................................................... - 16 -第五章 液压元件的选择 ..................................................................... - 17 -一、确定液压泵及电动机规格 ............................................................................................................................. - 17 - 二、阀类元件和辅助元件的选择 ......................................................................................................................... - 19 -- 30 -参考文献第一章 课程设计的要求和内容一、设计目的1、应用液压传动及控制课程及其相关的理论知识,进行液压传动及控制系 统综合设计实践,从而使这些知识得到进一步的巩固、加深、提高和扩展。

液压顺序控制回路的控制原理

液压顺序控制回路是一种常用于工程机械和工业设备中的控制系统,用于实现多个执行元件按照特定顺序工作的功能。

其控制原理主要基于以下几个方面:

1. 液压顺序控制阀,液压顺序控制回路中通常会使用液压顺序控制阀来实现控制。

该阀通过控制液压油的流动路径和流量来实现不同执行元件的顺序控制。

通过开启或关闭相应的阀门,可以控制液压油的流向和流量,从而使得执行元件按照特定的顺序工作。

2. 液压油路设计,液压顺序控制回路中的液压油路设计也是实现控制的关键。

通过合理设计液压油路,可以确保液压油在不同执行元件之间按照一定的顺序传递。

例如,通过串联和并联的方式连接液压缸和液压马达,可以实现不同执行元件的顺序控制。

3. 传感器和反馈装置,为了实现准确的顺序控制,液压顺序控制回路通常会使用传感器和反馈装置来监测执行元件的状态。

通过监测执行元件的位置、速度或压力等参数,可以及时反馈给控制系统,从而实现精确的顺序控制。

4. 控制算法,液压顺序控制回路的控制算法是实现顺序控制的核心。

根据不同的应用需求,可以采用不同的控制算法,如单向阀控制、比例阀控制或逻辑阀控制等。

控制算法会根据传感器和反馈装置的信号,通过控制液压顺序控制阀的动作来实现执行元件的顺序控制。

综上所述,液压顺序控制回路的控制原理主要包括液压顺序控制阀、液压油路设计、传感器和反馈装置以及控制算法等方面。

通过合理设计和配置这些组成部分,可以实现多个执行元件按照特定顺序工作的控制功能。

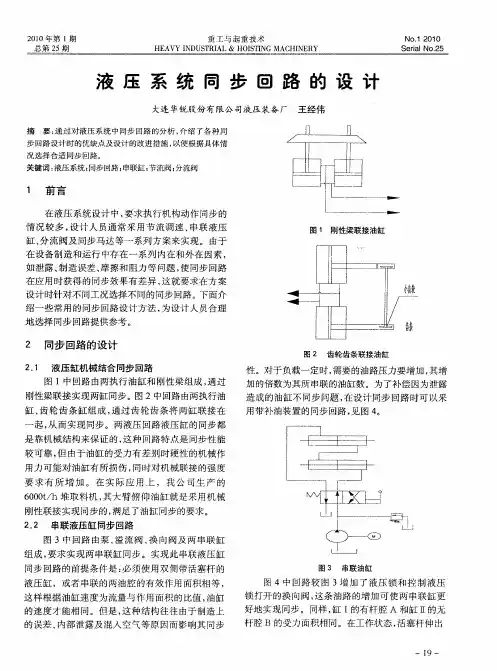

液压同步回路的方法和特点.液压同步回路的方法和特点.液压缸机械组合同步回路。

图1中的电路由两个执行圆柱体和刚性梁组成,它们通过刚性梁连接实现两个圆柱体的同步。

图2中的电路由两个执行气缸和齿轮齿条气缸组成,它们通过齿轮齿条将两个气缸连接在一起,从而实现同步。

两个液压回路的液压缸的同步由机械结构保证。

该电路的特点是同步性能可靠。

然而,由于气缸上的力不同,硬机械力可能会损坏气缸并增加机械连接的强度要求。

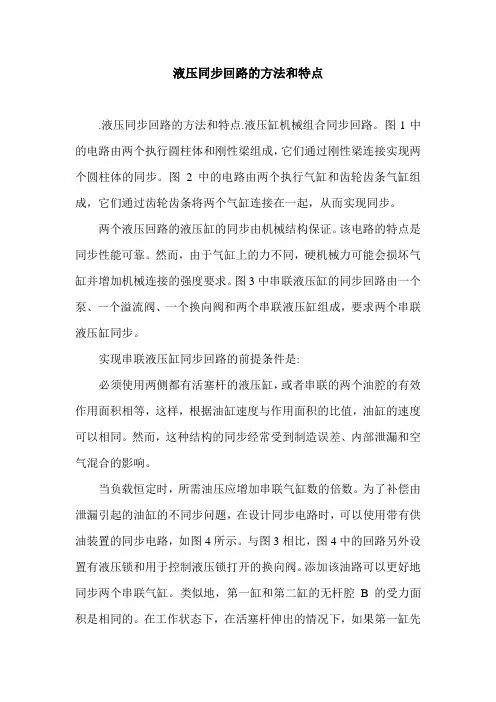

图3中串联液压缸的同步回路由一个泵、一个溢流阀、一个换向阀和两个串联液压缸组成,要求两个串联液压缸同步。

实现串联液压缸同步回路的前提条件是:必须使用两侧都有活塞杆的液压缸,或者串联的两个油腔的有效作用面积相等,这样,根据油缸速度与作用面积的比值,油缸的速度可以相同。

然而,这种结构的同步经常受到制造误差、内部泄漏和空气混合的影响。

当负载恒定时,所需油压应增加串联气缸数的倍数。

为了补偿由泄漏引起的油缸的不同步问题,在设计同步电路时,可以使用带有供油装置的同步电路,如图4所示。

与图3相比,图4中的回路另外设置有液压锁和用于控制液压锁打开的换向阀。

添加该油路可以更好地同步两个串联气缸。

类似地,第一缸和第二缸的无杆腔B的受力面积是相同的。

在工作状态下,在活塞杆伸出的情况下,如果第一缸先伸到底,电磁换向阀在限位开关的作用下通电,压力油进入B腔补充一些油,使第二缸完成全行程;如果第二缸先伸到底,限位开关的动作使电磁阀通电,液压控制单向阀打开,允许腔室A释放部分油,这样第一缸就完成了全冲程。

3.使用节流阀的同步回路使用节流阀来控制工作缸的同步。

其结构相对简单,成本低,同步效果好。

因此,它是液压同步回路设计中常用的控制方法。

图5至图8的节流回路包括由换向阀控制的节流阀,以实现执行气缸的同步。

不同之处在于节流阀的形式和安装位置不同。

采用节流阀的同步回路分为进油节流回路(见图5)、回油节流回路(见图6)、单侧进回油节流回路(见图7)和双向出油节流回路(见图7)。

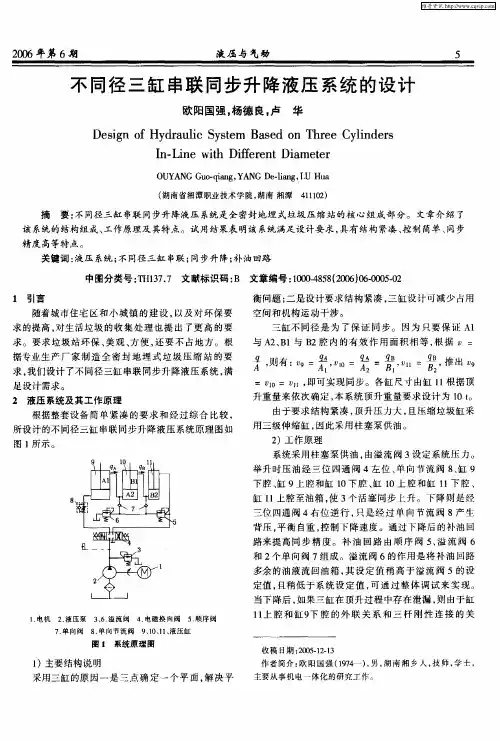

专利名称:一种剪板机三缸同步液压系统专利类型:实用新型专利

发明人:莫中凯,吴博文

申请号:CN201620868269.6

申请日:20160811

公开号:CN206035949U

公开日:

20170322

专利内容由知识产权出版社提供

摘要:本实用新型公开了一种剪板机三缸同步液压系统,包括油箱、液压泵、进油过滤器及溢流阀,所述液压泵的进油口与油箱相连,所述液压泵的出油口依次通过进油过滤器及单向阀与三位四通电磁换向阀的P口相连通,所述进油过滤器及单向阀之间的管路上设置有与油箱相通的溢流阀,所述单向阀与三位四通电磁换向阀之间的管路上设置有带蓄能器的旁路。

本新型结构设计合理,实现了剪板机三缸同步动作且同步精度高,成本低,故障率低,使用寿命长;脉动冲击小,运行更平稳,能使液压缸运行速度更快,节省工作时间;具有较好的保压及安全性能。

申请人:广西城市职业学院

地址:532100 广西壮族自治区崇左市扶绥县城南新区进城大道旁

国籍:CN

代理机构:北京华仲龙腾专利代理事务所(普通合伙)

代理人:姜庆梅

更多信息请下载全文后查看。

同步回路中液压缸的新结构

赵军

【期刊名称】《液压与气动》

【年(卷),期】2001(000)008

【摘要】@@ 液压系统中,使2个或2个以上的液压缸,在运动中保持相同位移或相同速度的基本回路,称为同步回路.同步回路是1个一泵多缸系统,理论上,液压缸的有效工作面积相等,就能够实现液压缸的同步动作.但是,由于运动中所受负载不均衡,摩擦阻力不相等,泄漏量不同以及制造上的误差,往往不能使液压缸同步动作而产生失调现象.为此,设计了一种新结构的液压缸,对其流量进行补偿,达到同步动作.【总页数】1页(P28)

【作者】赵军

【作者单位】黑龙江八一农垦大学工程学院液压室

【正文语种】中文

【中图分类】TH137.51

【相关文献】

1.对串联液压缸新同步回路的改进

2.带补偿措施的双杆串联液压缸新同步回路

3.液压缸串联体积同步回路累积误差的自动消除

4.串联液压缸同步回路与机械式液压缸同步相结合的利弊分析

5.液压缸同步回路的设计与应用

因版权原因,仅展示原文概要,查看原文内容请购买。

Mining & Processing Equipment 53

近年来,随着环境保护意识的增强,垃圾的处理和综合利用受到关注。

在为某公司生产的垃圾送料器液压系统设计时,遇到了要求三个液压缸同步前进,然后顺序后退的回路设计问题,这里,液压系统的主要作用是完成垃圾的送料,为保证垃圾能够可靠地送料,要求在一个工作循环中,三个液压缸同步前进,到位后三个液压缸依次顺序后退至原位(此时卸料)。

1 主要技术问题及解决方法针对以上问题,在细致地分析了系统主要功能要求的基础上,可以把该系统设计的主要问题归纳为两个:单因此可以采用1所分别为固接Ⅲ缸筒外的机分流同步阀的出口相连(如图2、3所示)。

其实现位移同步运动的原理为:缸筒左移时,Ⅰ、Ⅲ缸筒依靠单向分流同步阀实现同步,同时利用机械挡块1、3的作用迫使挡块2移动,从而使缸筒Ⅱ与Ⅰ、Ⅲ同步运动;缸筒右移时,则按Ⅰ→Ⅱ→Ⅲ的顺序运动。

当机械挡块1、3按照图1中虚线所示的方式连接、而油路连接不改变时可以实现三缸筒同步向右移动,而按Ⅰ→Ⅱ→Ⅲ的顺序向左移动。

三缸顺序动作可以采用行程控制方式 (行程阀和行程开关如图2所示)或压力控制方式(顺序阀或压力继电器)。

2 同步—顺序动作回路的几种方案根据以上分析,可以拟定以下4个方案:(1) 方案1如图2所示,采用行程阀实现三缸顺序动作。

工作过程为:启动后,电磁换向阀1左位接通,Ⅰ、Ⅱ、Ⅲ三缸筒同步左移;至左端点时,缸筒Ⅰ压下行程开关1XK,使阀1右位接通;三缸进、出油口

转换,首先缸筒Ⅰ右移,至右端点时压下行程阀3,接着缸筒Ⅱ右移,Ⅱ至右端点时压下行程阀2,缸Ⅲ右移,Ⅲ至右位时压下行程开关2XK,阀1左位接通,完成一个工作循环。

(2) 方案2如图3所示,与方案1不同之处是采用两个顺序阀实现三缸的顺序动作,其中顺序阀2的动作

压力比阀3的小,左

移时三缸同步,右

移时按照Ⅰ、Ⅱ、

Ⅲ的顺序移动,其

动作顺序为:假设

三缸筒处于右位时

为原位,Ⅲ压下

2XK,当阀1左位接

通时,三缸筒同步

左移,同时Ⅲ松开

2XK,移至左端时,Ⅰ压下1换向,右位接通,

缸筒Ⅰ首先右移,右端时,开顺序阀2右移动,力进一步增加,阀32X成一个工作循环。

(3) 方案3利用压力控制实现顺序动作的方式,可

以将图3中的顺序阀改为压力继电器和单向二位二通电磁

阀,其原理如图4所示。

其缸筒向右顺序动作的原理为:

阀1右位工作,Ⅰ首先右移,到位后压力增高,压力继电

器2动作,阀2—a右位接通,Ⅱ向右移动,到右位后,压

力增大,压力继电器3动作,使阀3-a右位接通,Ⅲ向右

运动,完成Ⅰ→Ⅱ→Ⅲ的顺序动作循环,同步左移的过程与图3相同。

(4)方案4液压回路如图5所示。

该回路与前面三个回路的不同之处在于,其功能更加完善,只要改变机械挡块的连接方式就可以实现两个方向的同步—顺序运动。

方案4的工作原理为:利用二位四通机动换向阀1实现液压缸Ⅰ、Ⅱ、Ⅲ的换向,利用三位四通手动换向阀9

控制3个插装阀6、7、8的开启与关闭,4个单向行程阀2、

3、4、5的配合作用实现三缸的双向顺序动作。

其工作过程简述如下。

假设初始时,三缸筒处于右位,缸Ⅱ、Ⅲ分别压

下行程阀2、3,阀1左移接通。

当阀9都处于左位时,阀6、8均关闭,阀7打开,进油分别经阀6、2、3进入三缸左腔,回油分别经阀7、4、1回油箱,三缸同步左移,同时缸Ⅱ、Ⅲ分别松开

行程阀2、3,使阀2、3下位工作;当三缸筒运动至左

图2采用行程阀的方案论文编号:1001-3954-(2003)05-0053-54

液压系统三缸同步—顺序动作回路的设计与分析邓乐赵铁 焦作工学院机械系河南454000

Mining & Processing Equipment

54端时,缸筒Ⅰ使阀1换向,阀1右位接通,液压缸进、出油口换向,缸Ⅲ首先向右移动,当Ⅲ运动至右端时,压下阀3,缸Ⅱ向右运动,当Ⅱ运动至右端时,压下阀2,使缸Ⅰ右移,当缸Ⅰ处于右位时,使阀1换向,恢复原位,完成一个工作循环。

当阀9都处于右位时,可以实现三缸筒同步向右移动,按照Ⅰ→Ⅱ→Ⅲ的顺序向左移动的功能,其原理与前述相似,阀4、5起前面阀2、3的作用,实现顺序动作。

此时,为实现同步运动,需要改变机械挡块的连

接方式(如图1中虚线所示)。

长期以来,豫北某磷肥厂由于Φ1.5×12m烘干机产量低,配套设备能力得不到发挥,严重影响了企业的经济效益,烘干机的改造成了当务之急。

1 生产工艺

简介

磷矿石和其它微量配合组分经高炉煅烧至熔融,然后水淬成片状磷渣冲入沉淀池沉淀。

沉淀磷渣由抓斗起重机捞出,在堆场存放一段时间后,再经回转烘干机烘干、球磨机粉磨后包装出厂。

2 存在问题及分析存在主要问题有:烘干机产量低、物料出机水分高、煤耗高。

经现场调研发现,原因主要有以下几方面:(1)堆场面积小,磷渣存放时间短,造成入机水分过高,最高时超过26%;(2)热风炉为普通人工喂煤的水平炉篦燃烧室,炉膛容积小、漏风严重,入机烟气温度低,不完全燃烧严重,煤耗高;(3)该烘干机内部扬料装置,除进料螺旋外,全部为升举 式“」”型扬料板,数量少、几何形状单一,在烘干机运转过程中,在筒体截面上形成明显的热烟气“短路”通道(如图1所示)。

这是造成该厂烘干机效

率低下的主要原因。

其工作现象为:物料扬起高度低、(1)对于三缸或多缸液压系统的同步运动,可以借鉴本文所述的方法,将机械挡块与同步阀相结合使用,使前后两个液压缸通过同步阀相连实现同步,其余中间的液压缸则通过机械挡块的作用实现同步。

(2)实现三缸顺序动作可以采用行程控制和压力控制的方式。

行程控制可以保证动作顺序切换平稳和位移转换精度;而压力控制方式需将两个顺序阀或压力继电器的动作压力差设置为适当的值,以免因压力冲击造成误动

作;这样整个系统的压力将提高。

(3)方案1~方案3可以实现三缸一个方向上的同步运动,另一个方向上的顺序动作,系统元件数量较少,管路简单,结构紧凑,便于维护和检查故障;而在方案4中,可以根据需要,通过调整外部的机械挡块连接方式,实现任意一个方向上三缸的同步运动而另一个方向上三缸顺序动作,因而其应用范围将更加广泛,当然其系统组成也比较复杂,使用的元件数量较多,成本较高。

经过分析比较,在实际设计中采用了方案2,实际使用情况较好。

参 考 文 献

1 宫忠范. 液压传动系统. 北京:机械工业出版社 ,1981.

2 机械电子工业部广州机床研究所编. 机床液压系统设计指导手册.广州:广东高等教育出版社,1993.□

(收稿日期:2002-11-08)3 几个方案的特点分析抛撒范围小、轴向流速快,不能最大限度利用筒体截面,存在热风“短路”现象,从而造成台时产量低,热损失严重的问题。

从理论上讲,物料烘干过程分为加热升温、等速干燥、降速干燥三个阶段。

扬料板的主要功能是:导料、均流、扬料和阻料。

只有结合不同的干燥阶段合理布置不同结构形式的扬料装置,使物料流速适当,并有效利用整个筒替截面空间,增大物料对热气流的阻力,适当延长热烟气作用于物料的时间长度,才能强化热交换效果,提高热交换效率,快速完成烘干过程;(4)烘干机尾部没有排风除尘设备,仅依靠一Φ420mm,高3.5m的拔风筒自然排风,不但污染环境,而且由于系统抽力不足,热风炉产生的高温热烟气不能顺利进入烘干机内部和物料进行热交换,同时烘干机内大量水汽排不出去,造成烘干机产量低、烘干效果差,出机物料水分最高达10%,经常造成球磨机“糊磨”,严重影响生产。

表1为改造前烘干机有关数据。

3 改造方案改造方案主要围绕烘干系统本身存在的问题去制定,图5经过调整可以实现双向同步-顺序动作的方案

论文编号:1001-3954-(2003)05-0054-55Φ1.5×12m磷渣烘干机的综合改造刘孟贺梁俊有洛阳工业高等专科学校河南471003图1烟气“短路空洞”。