DPMO自动计算西格玛水平

- 格式:xls

- 大小:28.50 KB

- 文档页数:2

dpmo计算公式摘要:一、DPMO计算公式简介1.DPMO概念2.DPMO计算公式的重要性二、DPMO计算公式详解1.DPMO公式构成2.各参数的含义及计算方法3.DPMO计算举例三、DPMO计算公式在实际应用中的意义1.在质量管理中的作用2.在工程管理中的作用3.在其他领域中的应用正文:一、DPMO计算公式简介DPMO(Defects Per Million Opportunities)即每百万机会中的缺陷数,是用于衡量产品质量和过程质量的一种重要指标。

在质量管理、工程管理等领域中,DPMO计算公式被广泛应用,帮助企业或组织了解和改善其产品和过程的质量。

二、DPMO计算公式详解DPMO计算公式如下:DPMO = (缺陷数× 10^6) / (机会数)其中,缺陷数是指在产品或过程中检测到的缺陷数量;机会数是指产品或过程的总操作次数或检验次数。

1.DPMO公式构成DPMO计算公式由两部分组成:缺陷数和机会数。

缺陷数反映的是产品或过程中存在的质量问题,机会数则表示产品或过程在一定时间内被操作或检验的次数。

2.各参数的含义及计算方法- 缺陷数:在产品或过程中检测到的缺陷数量,通常由质检部门统计。

- 机会数:产品或过程的总操作次数或检验次数。

对于每一个产品或过程,机会数可能不同,需要根据实际情况进行统计。

3.DPMO计算举例假设某企业生产的产品在100万次操作中发现了1000个缺陷,那么该产品的DPMO为:DPMO = (1000 × 10^6) / 10000000 = 1000即该产品的每百万机会中的缺陷数为1000。

三、DPMO计算公式在实际应用中的意义DPMO计算公式在质量管理、工程管理等领域具有重要的实际意义。

1.在质量管理中的作用DPMO可以帮助企业了解其产品和过程的质量水平,从而制定相应的改进措施。

一般来说,DPMO值越低,说明产品和过程的质量越高。

2.在工程管理中的作用在工程管理中,DPMO常用于评估工程项目的质量和效率。

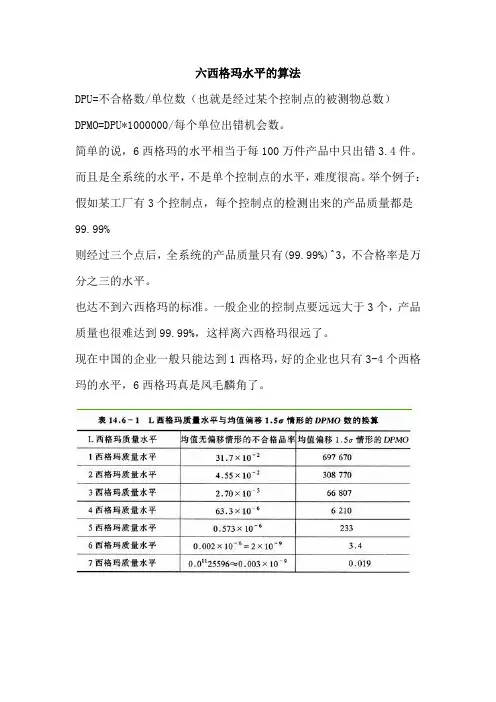

六西格玛水平的算法

DPU=不合格数/单位数(也就是经过某个控制点的被测物总数)DPMO=DPU*1000000/每个单位出错机会数。

简单的说,6西格玛的水平相当于每100万件产品中只出错3.4件。

而且是全系统的水平,不是单个控制点的水平,难度很高。

举个例子:假如某工厂有3个控制点,每个控制点的检测出来的产品质量都是99.99%

则经过三个点后,全系统的产品质量只有(99.99%)^3,不合格率是万分之三的水平。

也达不到六西格玛的标准。

一般企业的控制点要远远大于3个,产品质量也很难达到99.99%,这样离六西格玛很远了。

现在中国的企业一般只能达到1西格玛,好的企业也只有3-4个西格玛的水平,6西格玛真是凤毛麟角了。

6 Sigma管理中常用的指标在上一讲中,我们介绍了6西格玛管理是基于组织绩效衡量的管理。

6西格玛管理与传统方法在“测量内容”和“如何测量”方而有所不同。

它揭示了广泛的绩效改进,以增强组织的竞争力。

由于测量对象,测量方法和数据类型不同,在6 sigma管理中,有几项绩效评估指标。

下面我们将介绍一些常用的指标。

在在6 Sigma管理的度量中,经常使用以下度量。

他们是:FTY (首次收益率)-第一次收益率。

指一次满足客户要求的过程输出比例。

这就是我们通常所说的一次提交的通过率。

RTY (滚动吞吐量)-滚动输岀率。

是构成该流程的每个子流程的FTY的乘积。

表示由这些子流程组成的大型流程的一次提交的通过率。

RTY = FTYi txFTYz……FTYa哪里:FTYi是每个子过程的第一产出率,n是子过程的数量。

使用FTY或RTY测量过程可以一次显示由于未能满足客户要求而导致的报废,返工和维修,以及由此导致的质量,成本和生产周期的损失。

这与我们使用的产量测量方法不同。

在许多公司中,只要不报废产品,就不会损失产量。

因此,涵盖了由于过程输出不符合要求而导致的维修成本增加和生产周期延迟。

例如,一个流程包含4个生产链接(如图2-1所示)。

此过程在第2步和第4步之后都有质量控制点。

根据生产计划部门的安排,将收取10片物料的费用。

在处理步骤1和2之后,检査中发现了两个不合格的产品。

必须报废一件,另一件在修理后才能加工,这样有9件进入后续加工过程。

在这9种产品经过步骤3和4之后,又将另一种产品报废,将英中一种返回维修。

整个处理后,有8种产品交付给客户。

因此,生产计划部门的统计数据为:产岀率=80%。

此统计数拯无法表明苴中80%的零件是在维修后交付的。

这些维修活动增加了生产成本和生产周期。

如果我们使用RTY进行测量,我们可以看到步骤1和步骤2的FTY!个8/10 = 80%,步骤3和步骤4的FTY, 是7/9 = 78%。

如果充电了 100件,则在步骤1和步骤2之后,第一次的要求是100o x80% =80件,一次可以满足要求的这些合格产品将是经过步骤3和步骤4之后的80件x78%= 62 个。

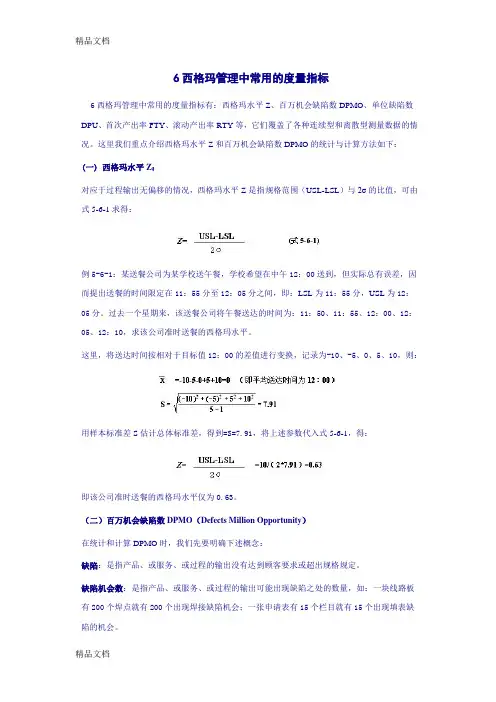

6西格玛管理中常用的度量指标6西格玛管理中常用的度量指标有:西格玛水平Z、百万机会缺陷数DPMO、单位缺陷数DPU、首次产出率FTY、滚动产出率RTY等,它们覆盖了各种连续型和离散型测量数据的情况。

这里我们重点介绍西格玛水平Z和百万机会缺陷数DPMO的统计与计算方法如下:(一) 西格玛水平Z:对应于过程输出无偏移的情况,西格玛水平Z是指规格范围(USL-LSL)与2σ的比值,可由式5-6-1求得:例5-6-1:某送餐公司为某学校送午餐,学校希望在中午12:00送到,但实际总有误差,因而提出送餐的时间限定在11:55分至12:05分之间,即:LSL为11:55分,USL为12:05分。

过去一个星期来,该送餐公司将午餐送达的时间为:11:50、11:55、12:00、12:05、12:10,求该公司准时送餐的西格玛水平。

这里,将送达时间按相对于目标值12:00的差值进行变换,记录为-10、-5、0、5、10,则:用样本标准差S估计总体标准差,得到=S=7.91,将上述参数代入式5-6-1,得:即该公司准时送餐的西格玛水平仅为0.63。

(二)百万机会缺陷数DPMO(Defects Million Opportunity)在统计和计算DPMO时,我们先要明确下述概念:缺陷:是指产品、或服务、或过程的输出没有达到顾客要求或超出规格规定。

缺陷机会数:是指产品、或服务、或过程的输出可能出现缺陷之处的数量,如:一块线路板有200个焊点就有200个出现焊接缺陷机会;一张申请表有15个栏目就有15个出现填表缺陷的机会。

如果我们统计了过程输出的缺陷数和缺陷机会数,我们就可以计算:机会缺陷率DPO(Defects Per Opportunity),即每次机会中出现缺陷的比率表示了每个样本量中缺陷数占全部机会数的比例。

由式5-6-3计算:例5.6.2假定这100块电路板中,每一个电路板都含有100个缺陷机会,若在制造这100个电路板时共发现21个缺陷。

六西格玛管理系列讲座之一什么是6西格玛管理?当人们谈论世界著名公司-通用电器(GE)的成功以及世界第一CEO-杰克.韦尔奇先生为其成功制定的三大发展战略时,都会不约而同地提出这样的问题。

如果概括地回答的话,可以说6西格玛管理是在提高顾客满意程度的同时降低经营成本和周期的过程革新方法,它是通过提高组织核心过程的运行质量,进而提升企业赢利能力的管理方式,也是在新经济环境下企业获得竞争力和持续发展能力的经营策略。

因此,管理专家Ronald Snee先生将6西格玛管理定义为:“寻求同时增加顾客满意和企业经济增长的经营战略途径。

”如果展开来回答的话,6西格玛代表了新的管理度量和质量标准,提供了竞争力的水平对比平台,是一种组织业绩突破性改进的方法,是组织成长与人才培养的策略,更是新的管理理念和追求卓越的价值观。

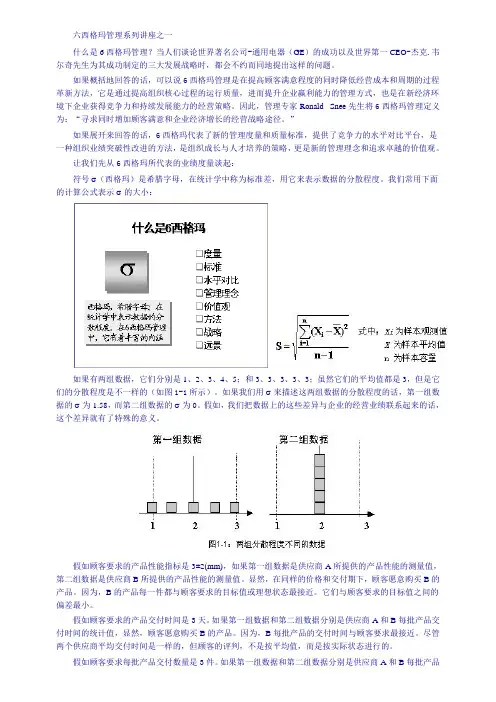

让我们先从6西格玛所代表的业绩度量谈起:符号σ(西格玛)是希腊字母,在统计学中称为标准差,用它来表示数据的分散程度。

我们常用下面的计算公式表示σ的大小:如果有两组数据,它们分别是1、2、3、4、5;和3、3、3、3、3;虽然它们的平均值都是3,但是它们的分散程度是不一样的(如图1-1所示)。

如果我们用σ来描述这两组数据的分散程度的话,第一组数据的σ为1.58,而第二组数据的σ为0。

假如,我们把数据上的这些差异与企业的经营业绩联系起来的话,这个差异就有了特殊的意义。

假如顾客要求的产品性能指标是3±2(mm),如果第一组数据是供应商A所提供的产品性能的测量值,第二组数据是供应商B所提供的产品性能的测量值。

显然,在同样的价格和交付期下,顾客愿意购买B的产品。

因为,B的产品每一件都与顾客要求的目标值或理想状态最接近。

它们与顾客要求的目标值之间的偏差最小。

假如顾客要求的产品交付时间是3天。

如果第一组数据和第二组数据分别是供应商A和B每批产品交付时间的统计值,显然,顾客愿意购买B的产品。

因为,B每批产品的交付时间与顾客要求最接近。

DPMO出自MBA智库百科(/)DPMO(即:每百万次采样数的缺陷率,Defects Million Opportunity)目录[隐藏]• 1 什么是DPMO• 2 DPMO的计算• 3 DPMO与六西格玛的关系• 4 DPMO作为质量基准的局限性[编辑]什么是DPMODPMO(即:每百万次采样数的缺陷率)是指100万个机会里面,出现缺陷的机会是多少。

这里有一个计算公式,即DPMO=(总的缺陷数/机会)×一百万分之一百万。

DPMO的概念由IPC-7912 Calculation of DPMO and Manufacturing Indices for Printed Board Assemblies 提出。

它包括元件的DPMO,贴装的DPMO和端子的DPMO,这3个数据相乘,可得到总的制造指标(OMI,Overall Manufacturing Index)。

很多宣称达到6SIGMA水平的公司就是应用了DPMO的概念。

所谓的缺陷:是指产品、或服务、或过程的输出没有达到顾客要求或超出规格规定。

所谓的缺陷机会数:是指产品、或服务、或过程的输出可能出现缺陷之处的数量,如:一块线路板有200个焊点就有200个出现焊接缺陷机会;一张申请表有15个栏目就有15个出现填表缺陷的机会。

[编辑]DPMO的计算如果我们统计了过程输出的缺陷数和缺陷机会数,我们就可以计算:机会缺陷率DPO(Defects Per Opportunity),即每次机会中出现缺陷的比率表示了每个样本量中缺陷数占全部机会数的比例。

由式1计算:缺陷数DPO=----------------- (式1)产品数×机会数例1 假定这100块电路板中,每一个电路板都含有100个缺陷机会,若在制造这100个电路板时共发现21个缺陷。

则百万机会缺陷数DPMO(Defects Per Million Opportunity),DPO常以百万机会的缺陷数表示,即DPMO=DPO×106,或由式5-6-4计算:总的缺陷数×106DPMO=-------------------产品数×机会数本例中,0.0021的DPO即为2100的DPMO。

6西格玛公司如何测算sigma项目水平的3个步骤

选择了适当的测量指标之后,就可以在此基础上计算项目所关注的过程、产品

和服务的基线西格玛水平。

这个基线西格玛水平可以作为基准,据此制定项目

目标和评价改进效果。

计算基线西格玛水平的过程由三个基本步骤构成。

1、确定“单位”及“缺陷”和“缺陷机会”。

关于“单位”、“缺陷”和“缺陷机会”的概念,这里强调如下:

①单位。

是指被处理的项目或提供给内部顾客与外部顾客的产品或服务。

例如,一个产品、一个零备件、一项贷款、一个电脑平台、一次医疗诊断、宾馆的一

夜住宿或一次信用卡服务等。

②缺陷。

凡未达到顾客要求或过程输出绩效标准之处,均为缺陷。

例如,拙劣

的烤漆、贷款手续延迟、错误的处方、预订错误或订单出错等。

③缺陷机会。

产品或服务未达顾客要求或绩效标准的机会。

在这些用语中,缺

陷机会最难分辨,但却是计算西格玛水平的重要变量。

计算缺陷机会的优点在

于可以让我们比较复杂度不同的过程。

2、收集历史数据。

按照确定的单位、缺陷和缺陷机会,计算DPU, FTY, DPO,DPMO等。

3、计算过程的西格玛水平。

可以根据统计计算出的过程的DPMO查表或计算出过程对应的西格玛水平。

文章来源:/liuxigemaguanli/250.html。

六西格玛水平计算1. 引言六西格玛水平计算是一种用于评估和改进组织业务过程的方法。

它的目标是通过降低过程的变异性来提高过程的质量和性能。

本文将介绍六西格玛水平计算的基本概念、计算公式和应用案例。

2. 六西格玛水平的定义六西格玛水平是指在统计学上,一个过程的稳定性和性能水平,通常用指标DPMO(Defects Per Million Opportunities)来表示,即每一百万次机会中出现的缺陷数。

3. 六西格玛水平的计算公式六西格玛水平的计算公式如下:DPMO = (Defects / (Opportunities * Units)) *1,000,000其中,Defects 表示发生的缺陷数,Opportunities 表示机会数,Units 表示单位数。

4. 六西格玛水平的应用案例4.1 制造业在制造业中,六西格玛水平的计算被广泛应用于评估生产过程的质量和性能。

例如,一家汽车制造公司可以使用六西格玛水平来评估生产线的缺陷率。

假设在生产过程中,发生了100个缺陷,并且每个汽车生产线有1000辆汽车。

那么可以使用六西格玛水平的计算公式来计算DPMO:DPMO = (100 / (1000 * 1)) * 1,000,000 = 100,0004.2 服务行业在服务行业中,六西格玛水平的计算可以用于评估服务质量和客户满意度。

例如,一个电信公司可以使用六西格玛水平来评估每月出现的网络故障次数。

假设在一个月中,出现了10次网络故障,并且公司有1,000,000个客户。

那么可以使用六西格玛水平的计算公式来计算DPMO:DPMO = (10 / (1,000,000 * 1)) * 1,000,000 = 105. 六西格玛水平的改进策略当六西格玛水平较低时,组织可以采取一些改进策略来提高过程质量和性能。

例如,可以进行流程优化,减少不必要的环节和重复工作;加强培训和教育,提高员工的技能和意识;建立质量管理体系,确保过程的规范执行等。

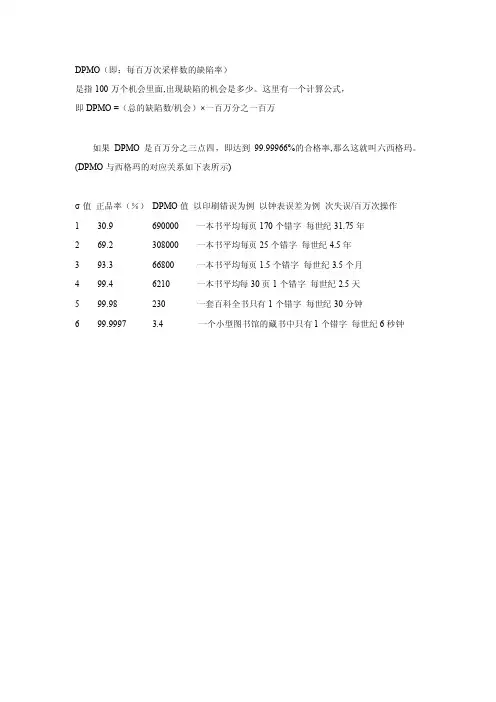

DPMO(即:每百万次采样数的缺陷率)

是指100万个机会里面,出现缺陷的机会是多少。

这里有一个计算公式,

即DPMO =(总的缺陷数/机会)×一百万分之一百万

如果DPMO是百万分之三点四,即达到99.99966%的合格率,那么这就叫六西格玛。

(DPMO与西格玛的对应关系如下表所示)

σ值正品率(%)DPMO值以印刷错误为例以钟表误差为例次失误/百万次操作

1 30.9 690000 一本书平均每页170个错字每世纪31.75年

2 69.2 308000 一本书平均每页25个错字每世纪4.5年

3 93.3 66800 一本书平均每页1.5个错字每世纪3.5个月

4 99.4 6210 一本书平均每30页1个错字每世纪2.5天

5 99.98 230 一套百科全书只有1个错字每世纪30分钟

6 99.999

7 3.4 一个小型图书馆的藏书中只有1个错字每世纪6秒钟。

六西格玛的计算公式六西格玛是一种质量管理工具,旨在通过降低缺陷和错误率来提高过程的质量和性能。

它是一种系统化的方法,用于识别并消除造成问题的根本原因,以确保所生产的产品或提供的服务达到或超过客户的期望。

六西格玛的核心是一套统计工具和方法,用于分析数据并评估过程的可变性。

计算六西格玛的公式包括:1.DPMO(每百万机会缺陷数):DPMO表示在每一百万次机会中出现的缺陷数。

它是评估六西格玛过程能力的指标。

DPMO=(缺陷数/机会数)×1,000,0002. Sigma Level(西格玛水平):六西格玛可以根据DPMO值将过程分为不同的水平。

西格玛水平越高,表示过程的质量越高。

Sigma Level = 1 - (DPMO / 1,000,000)或 Z值其中,Z值是以标准正态分布为基础的统计度量。

3.CP(过程能力指数):CP是评估过程能力的指标,用于衡量过程的性能是否能够满足规定的要求。

CP指数大于1表示过程能够满足要求。

CP=(上限规格限制-下限规格限制)/(6×标准偏差)其中,标准偏差是过程的可变性的度量。

4.PPM(每百万机会缺陷率):PPM用于描述每一百万次机会中出现的缺陷数量。

它是评估过程质量的指标。

PPM=(缺陷数/机会数)×1,000,000以上是六西格玛计算公式的一些常见例子。

在实际应用中,根据具体情况和需求,可能会有其他计算公式和指标。

利用这些公式和指标,可以对过程进行度量和评估,找出问题的根本原因,并采取相应的改进措施,以提高过程的质量和性能。