正四连杆与反四连杆放顶煤液压支架适应性探讨

- 格式:docx

- 大小:36.67 KB

- 文档页数:1

317现有的先进计算机科学技术已普遍应用于煤矿设备的设计、制造、监测中,例如可视化编程技术、数据库技术在液压支架连杆结构参数的设计上已得到了较好的运用。

由于井下作业工况复杂多变,液压支架作为采煤作业时的主要受载设备,其结构参数是否合理决定着采煤作业的效率和安全,因此文章基于 C++ 可视化编程语言,对液压支架的四连杆机构参数进行了运动学仿真和设计,获取连杆机构的运动规律,并得到了参数设计结果。

该方法具有的优点是:程序编写和测试完成后,再进行同类型的连杆设计时,只需修改相应的约束参数即可获得设计结果,计算成本小且计算速度快,也对其他煤矿设备的结构参数设计具备一定的借鉴意义。

1 液压支架四连杆机构的运动学简析目前通常采用两个参数为前提来进行运动学分析:以液压支架的工作高度为基础、以后连杆与水平方向夹角大小的改变量为基础。

根据现有研究的结果表明,液压支架的工作高度对整个结构系统影响尤为重大,一般来说液压支架的工作高度发生改变后,四连杆机构的运动学参数会产生较大幅度的变化,同时各连杆的受力状态也会发生大幅改变。

因此,要对液压支架进行运动学分析。

2 四连杆机构运动仿真模型的建立图 1 所示为四连杆机构的运动仿真几何模型。

图1 四连杆机构运动仿真几何模型图1中:a 为后连杆长;b 为前连杆、后连杆分别与掩护梁 E’ 点的距离差;c 为前连杆长;d 为两连杆间在竖直方向上的距离;e 为两连杆间在水平方向上的距离;e1 为后连杆、掩护梁在水平方向上的距离;f 为前连杆与顶梁的距离;t 为掩护梁长。

运动仿真模型的建立主要分为三部分,分别是:设计变量的确定;目标函数的建立;约束条件的设定。

1)设计变量的确定。

如图 1所示,四连杆机构的运动仿真包含 8 个结构几何参量:a、b、c、d、e、f、g、e1,其中 t 为 b 与 f 之和,将其作为次计算的优化变量,则有 X=[a b c d e f]=[X1 X2 X3 X4 X5 X6]。

液压支架四连杆机构运动学分析周保卫【摘要】根据液压支架四连杆机构的几何关系和尺寸参数,建立了以前连杆水平倾角为自变量的液压支架四连杆机构运动分析通用数学模型.利用牛顿-辛普森算法确定各连杆的角度.通过编制MATLAB程序求解得到掩护梁与顶梁铰接点运动轨迹,以及各连杆运动参数随前连杆角度的变化规律,为液压支架的优化设计奠定了基础.【期刊名称】《煤矿机电》【年(卷),期】2018(000)004【总页数】4页(P78-80,83)【关键词】液压支架;四连杆机构;运动学【作者】周保卫【作者单位】阳泉煤业集团有限责任公司,山西阳泉045000【正文语种】中文【中图分类】TD355.410 引言液压支架是综合机械化采煤的重要设备,它可有效支撑和控制采煤工作面的顶板,并可隔离采空区,以防止矸石进入工作区域和输送机内,其性能和可靠性对综采成败影响重大。

液压支架四连杆机构是液压支架整体设计的重要环节,如图1中的虚线框所示,它主要由前连杆、后连杆、底座和掩护梁构成,其主要作用是保证支架在支撑顶板恒阻状态时纵向和横向的稳定性,作为主要承受和传递外载荷的部件,也保证了液压支架整体的刚度要求[1]。

因此,对液压支架四连杆机构的分析和研究很有必要。

液压支架的设计要求顶梁前端点的运动轨迹呈双摆线或近似直线,同时要求支架在整个伸缩范围内顶梁前端点运动轨迹的最大宽度尽可能小[2]。

由图1可知,四连杆机构设计的好坏决定了顶梁运动的轨迹,也决定了支架轮廓尺寸的变化。

因此,需要对液压支架四连杆机构进行运动学分析,计算顶梁与掩护梁铰接点的运动轨迹,进而为整体结构的优化设计奠定基础[3]。

对于液压支架四连杆机构的运动学分析,目前主要采用作图法或基于虚拟技术的仿真法[4]。

本文给出了一种求解液压支架四连杆机构运动学分析的解析法,以液压支架前连杆的水平倾角为自变量,推导出支架升降过程中顶梁与掩护梁铰接点坐标计算模型,同时可得到各连杆运动参数随前连杆倾角的变化规律。

四柱放顶煤液压支架结构特点及适应性能马端志【摘要】根据支架与围岩相互作用时位态变化特征,以ZF10000/23/35型四柱放顶煤液压支架为例,将支架检验极限状态和井下实际极限状态进行对比,分析四柱放顶煤支架使用中出现非常态工况的原因,研究改进支架状态失衡的有效措施.【期刊名称】《煤矿安全》【年(卷),期】2019(050)002【总页数】3页(P137-139)【关键词】放顶煤液压支架;适应性能;极限状态;限位装置;伸缩比【作者】马端志【作者单位】天地科技股份有限公司开采设计事业部,北京 100013;煤炭科学研究总院开采研究分院,北京 100013【正文语种】中文【中图分类】TD355+.4煤矿井下液压支架与围岩耦合关系是随支架结构和支护能力而变化的力学系统,不同结构的支架有其自身的承载特性和适应性[1-3]。

普遍认为综放工作面液压支架需具备3种功能:①具有“支”的功能:支架应有足够的支撑能力,能控制和缓解顶板下沉,保证工作面推溜移架时有足够的工作时间和空间;②具有“护”的功能:能防止和减少工作面顶煤的架前冒顶和片帮;③具有“放”的功能:能够将支架后部冒落的顶煤放到后部刮板输送机中。

目前还没有衡量和检验液压支架适应性能的具体方法和标准,一般情况认为井下开采过程中液压支架可靠性越高其适应性越好。

四柱支撑掩护式放顶煤液压支架在实际使用中存在一定的不足[4-7],但其能够成为综放工作面使用的主导架型在国内得到大力推广[8-9],必有其独特的优点,对其结构特点及其适应性进行分析,可以为综放工作面液压支架架型选择、结构设计和井下使用提供理论参考。

近几年随着煤机装备制造水平的不断提高,煤机装备向重型化方向发展,煤矿使用单位和设计人员对支架支撑能力的重视度有所提高,液压支架的工作阻力越来越大,目前1.75 m中心距的四柱放顶煤液压支架设计的工作阻力达到了21 000 kN[10],支架支护强度达到了1.9 MPa,液压支架的支护能力已接近该类支架的极限。

煤矿新型液压支架的设计与应用摘要:液压支架属于一重要的煤矿开采设备,其在煤矿日常开采作业中占有重要地位,液压支架应用状况的好坏将直接影响到综采工作面的高产高效,而液压支架要想更好的服务于煤矿开采工作,对采高变化的适应性必须强。

就当前多数液压支架的主体结构现状而言,其大多为四连杆结构,其立柱为双伸缩结构,该种结构灵活性相对较差,在某种程度上很难适应工作面采高变化。

对此,笔者结合利用所学知识并结合实际工作经验,提出应用曲柄滑块机构与更灵活的剪叉机构相结合的新型机构来代替传统液压支架的四连杆机构,这样的液压支架会更灵活,能适应更大范围的工作面采高变化,不但可确保液压支架梁端距稳定变化[1],而且可使液压支架能适应更大的支护高度,取得更好的支护效果。

关键词:液压支架;总体设计;运动过程;经济性引言基于当前国内普通液压支架,大多结构较复杂,采高变化相对较小,实际适应性相对较差,很难满足实际使用需求的现状。

设计一种新型液压支架,介绍其总体设计情况及具体运动情况,提出采用曲柄滑块机构与剪叉机构相结合的新型结构来代替传统的四连杆机构。

实际应用情况表明该种新型液压支架,不仅能更好地适应作业现场采高变化,而且生产成本更低,其具有更好的适应性与经济性,可为企业创造更多经济效益。

1新型液压支架的总体设计对于液压支架而言,其性能的好坏主要依据:梁端距变化量情况以及支架可达到的最高支护值与最低支护值之比这两个指标来反映。

其中梁端距变化量主要反映的是支架顶梁对顶板的支护情况,而液压支架的可达到的最高支护值与最低支护值之比主要反映了液压支架适应采高的能力,通过把剪叉机构与曲柄滑块机构进行科学、合理的组合,借助该组合来取代当前液压支架传统的四连杆机构,这样可显著改善液压支架在日常支护作业中的综合支护性能,取得较好的支护效果[2]。

(1)剪叉机构。

当让两根长度相同的杆铰接于彼此中点时,这两条杆同侧端点连线会一致处于平行状态,其不受两杆件夹角变化影响。

煤矿液压支架的受力分析摘要:随着时代的发展,液压支架工作已经成为煤矿开采中的重要组成部分。

在有关设备的配合检测下,对液压结构设计和受力情况进行分析,就可以精确得到最适合于煤矿开采情况的液压支架结构参数。

并且在实际生产中,有关部门还可以进行煤矿开采工作的协调,通过对液压结构设计和受力分析的有关参数配合,在最大限度中降低煤矿液压的比例,并结合支架构造的受力情况进行分析,得到良好的比例数据。

关键词:煤矿液压支架;受力研究1煤矿液压支架的概念及认识在煤矿机械的开采中,煤矿液压支架是通过立柱、底座、顶梁等结构组合而成的整体,并经过钢板结构进行拼接。

在主体水平面的构造上具有较为平缓的倾斜度,在顶部结构中可以采用总体顶煤开采的形式来进行开采工作,适合倾斜度较小的煤矿开采工作中,有利于水平综合面的上煤矿开采。

我们大致能够从煤矿液压的总体结构发现,煤矿液压支架主要是煤矿总体结构的整体构造,在煤矿的开采中起着关键作用。

更加能够承担顶部煤矿结构的隔离,对原煤能起到很好的隔离效果,从整体上推动煤矿工作面的改造以及相关位置的传送,有利于配套设备机械能效的发挥。

在采煤机械效率的提升中,明显比计划中的煤矿开采有很大差距,对于煤矿和设备运输的传送来说会大幅度降低机械运输性能的调动,从根本上减少工作人员的工作量,能够在一定范围中实现智能自动化管理,为人们的生命安全做出必要保证。

2煤矿液压支架的结构上面已对煤矿液压支架的概念和认识做了阐述,下面对它的结构做一说明。

如果按其组成部分,即其结构为其概念的话,那么我们可以这样说:煤矿液压支架是一种以液压为动力,由液压缸和液压阀等液压元件和其他金属构件组成的一种支护设备。

如果按照概念意义来说,液压支架是由以下几个部分组成:承载构件、执行元件、控制、操纵元件和辅助装置。

下面笔者对每个组成部分做一一概述。

承载构件:顶梁、掩护梁等。

顶梁与顶板直接接触,承受顶板上作业面岩石的压力;掩护梁,阻挡冒落的岩石进入工作面,并承受其压力,从而承受顶板水平推力的部件;底座与底板接触,传递并承受顶板压力。

基于液压支架四连杆机构参数特点分析与研究摘要:本文主要针对液压支架四连杆机构的功能及影响四连杆性能的设计因素进行探索。

其中重点介绍了液压支架四连杆机构的构成及特点,并从影响四连杆参数设计的九个方面进行了详细论述。

关键词:液压支架;四连杆机构;梁端距;掩护梁背角;双扭线中图分类号:TD355 文献标识码:A1 液压支架四连杆机构的构成与功能1.1 液压支架四连杆机构的构成液压支架四连杆机构的构成从表面上看只有前连杆和后连杆,实际上掩护梁和底座是组成四连杆机构的另外一个连杆,掩护梁和底座除了构成四连杆机构以外,还承担着掩护功能、推移功能、抬底功能等其它的功能。

前后连杆也具有挡矸、管环、阀架等功能。

因此,四连杆设计首先是运动机构设计,还包括各部件的其它功能设计。

液压支架四连杆机构有正负之分,正四连杆机构被广泛采用,反四连杆多用于放顶煤过渡支架。

在反四连杆机构中由于处于掩护梁位置的部件已不再承担掩护功能,通常被改称为斜梁。

1.2 液压支架四连杆机构的功能液压支架四连杆机构有三个功能:一是纵向与横向的稳定功能,即承接外部施加到支架上的横向、纵向的水平力,使支架顶梁不会出现大幅度的水平扭转和横向纵向翻转,使支架立柱免受水平力。

要实现这一功能,设计中应确保组成四连杆机构的各个零部件具有足够的强度,要进行机构受力分析和零部件强度校核计算。

二是将顶梁所受到来自顶板的外载通过四连杆机构传递到底座上。

这一功能我认为是四连杆机构负面效应。

三是让支架顶梁在升降过程中,顶掩铰接点的运动轨迹近似为一条垂线。

实质是让支架在升降过程中,顶梁或前梁的前端至采煤工作面煤壁的距离基本保持不变,使得因空顶距变化量带来的支架顶梁前端的支护效果变化量最小。

液压支架四连杆机构中顶掩铰接点的运动轨迹一般呈“双扭线”状,水平运动范围被称为“摆幅”。

MT/T556-1996《液压支架设计规范》有具体的规定:“具有四连杆机构的支架梁端水平位移量在支架使用高度范围内应不大于80mm。

后四连杆低位放顶煤液压支架毕业设计说明书摘要纵观世界液压支架的发展历史,从1854年英国率先研制成功了液压支架到现在,液压支架的设计研发已经基本成熟。

液压支架是机械化采煤的重要设备之一,为此对它的设计研发有重大的意义。

本次设计,通过任务书的要求,设计适用于煤层厚度为5~12米满足底板和顶板要求的的低位放顶煤液压支架。

通过对现有低位放顶煤液压支架的分析,优势对比,设计出适合的结构形式,最后对立柱、顶梁、掩护梁和底座进行了强度校核计算。

关键字:低位放顶煤液压支架;立柱;顶梁;掩护梁;底座;放煤机构。

AbstractThroughout the development of hydraulic support world history, from 1854 developed the first successful English hydraulic support to the present, hydraulic support design and development has been basically mature. Mechani zed coal mining hydraulic support is one of the important equipment, for its design and development of great significance.The design, through the mission statement of requirements, design suitable for seam thickness of 5 to 12 meters to meet the requirements of floor and roof caving hydraulic support low.Through the existing low-level caving hydraulic support analysis, advantages compared to design a suitable structure, the last of columns, roof beams, beam shield, the base for the strength check calculation.Keywords: Low caving hydraulic support; column; roof beams; shield beam; base; caving agency.目录摘要IAbstract II第1章绪论11.1 放顶煤综采法的优缺点11.2 放顶煤液压支架的发展历史11.3 放顶煤液压支架结构的基本特点21.4 放顶煤液压支架的分类21.5放顶煤液压支架使用条件和适用围31.5.1 放顶煤液压支架使用条件31.5.2 放顶煤液压支架适用围3第2章支架的总体方案设计42.1设计任务42.2 支架结构方案设计42.2.1 中反四连杆放顶煤液压支架42.2.2 中正四连杆低位放顶煤液压支架52.2.3 中四连杆低位放顶煤液压支架6第3章液压支架的整体结构尺寸设计93.1 液压支架设计的基本要求和基本参数93.1.1液压支架的设计目的93.1.2设计时对液压支架的基本要求93.2液压支架的参数确定103.2.1 支架高度103.2.2 支架的伸缩比113.2.3 支架间距的确定123.2.4 底座长度的确定123.3 顶梁长度的确定133.3.1 顶梁的长度计算133.3.2 顶梁宽度143.3.3 顶梁覆盖率143.4立柱位置的确定153.4.1 支架立柱数的确定153.4.2 支撑方式163.4.3 立柱间距163.4.4 立柱柱窝位置的确定16第4章液压支架的部件结构设计174.1 顶梁174.2 立柱174.3 掩护梁174.4 四连杆机构184.4.1 四连杆机构的作用184.4.2 四连杆机构的几何特征184.4.3 用几何作图法来设计四连杆机构194.5 底座234.6 侧护板234.7 千斤顶244.7.1 推移千斤顶244.7.2 側推千斤顶244.7.3 前梁千斤顶244.7.4护帮千斤顶244.7.5 后推移输送机千斤顶254.8 放煤机构设计26第5章液压支架受力分析275.1液压支架基本技术参数的确定275.1.1支护强度275.1.2初撑力285.1.3 移驾力和推溜力285.1.4 支柱与相关液压系统参数确定285.2 液压支架立柱强度验算315.2.1已知参数315.2.2油缸稳定性计算 (32)5.2.3活塞杆的强度计算 (33)5.2.4 缸体的强度验算 (37)5.2.5液压支架主要技术参数385.3 液压支架受力分析385.3.1支架整体受力分析415.3.2 前梁受力分析415.3.3 顶梁受力分析425.3.4 掩护梁受力分析445.3.5 支架底座受力分析45第6章支架强度计算486.1强度条件 (48)6.2 液压支架的强度校核506.2.1前梁梁强度校核506.2.2顶梁强度校核546.2.3 底座的强度校核606.2.4掩护梁的强度校核66结论72致 73参考文献74CONTENTSAbstract IIThe introduction chapter 1 (1)1.1The advantagesand disadvantages of the caving fully mechanized method (1)1.2The development history of the caving hydraulic support11.3The basic characteristics of the caving hydraulic support structure (2)1.4 The classification of the caving hydraulic support21.5The caving hydraulic support use conditions and applicable scope (3)1.5.1 The caving hydraulic support conditions of use. 31.5.2The caving hydraulic support scope3Overall design of bracket of chapter 242.1 Design task (4)2.2 Support structure design (4)2.2.1 In the four connecting rod caving hydraulic support42.2.2 Chiang kai-shek four-bar low caving hydraulic support (5)2.2.3 In the four connecting rod caving hydraulic support low (6)Chapter 3, the overall structure size of the hydraulic support design993.1 The basic requirement of the hydraulic support design and basic parameters (9)3.1.1 The design of hydraulic support (9)3.1.2The design of hydraulic support basic requirements93.2 The parameters of the hydraulic support (10)3.2.1 Bracket height (10)3.2.2 Stent expansion ratio .......... 错误!未定义书签。

液压支架四连杆机构设计分析摘要:针对一种液压支架四连杆机构的进行分析设计,完成一款满足现场使用的液压支架结构。

首先利用经验分析的方法确定方案,然后利用传统方法进行机构设计,再利用Simulink 进行机构的运动精度验证和优化校正,最终实现对机构参数的影响因素探明和达到设计效果。

关键词:液压支架;四连杆机构;设计分析1引言液压支架是一个多连杆机构,整个液压支架连杆机构的运动取决于顶梁、底座和前、后连杆组成的四连杆机构。

四连杆机构作为液压支架机构组成,不仅具有约束位移的作用,还应有提高支架的稳定性和其他功能,所以对支架系统简化而出的四连杆机构作分析和设计是十分必要的。

2液压支架连杆机构的几何特性液压支架的简化图,如下图1示。

连杆机构有且仅有一个自由度,可以通过立柱和均衡千斤顶约束这个仅存的自由度,让连杆机构实现定位支撑和稳定机架的功能。

液压支架简化图承载的过程中需要顶梁保持水平,所以顶梁的主要承载防护能力将和E点的位置相关联。

在设计液压支架的时候需要重点研究去掉顶梁、立柱和均衡千斤顶后的四连杆机构,该机构由底座、前后连杆和掩护梁组成。

依照四连杆机构的运行轨迹经验,在保证顶梁水平的同时,E点和顶梁前点的轨迹类似于一条S形曲线,使用中如果这条S型曲线的水平误差e越大,越不利于支撑护顶。

所以需要合理的设计机构参数,控制顶梁前端的水平误差e 。

另外,四连杆机构不仅具有定位功能,同时兼备支撑防护和放顶煤的功能,所以需要对机构各杆件的行程做出一定的约束,这也是液压支架四连杆设计的主要约束条件。

(1)支架在HMAX与HMIN之间升降时,为了保证可靠的支护范围,顶部梁前端与煤壁间的距离e变化应该小于0.1m,最优取值为0.07m左右。

(2)支架在HMAX与HMIN,对顶梁与掩护梁之间的夹角P以及后部连杆与底端平面的夹角Q要求如下:支架在HMAX时,为防止连杆机构发生摩檫力条件下的自锁行为需要对掩护梁和后连杆的垂向夹角做出一定的约束,按照工程设计经验一般要求PMAX=52~62°,QMAX=75~85°。

采煤综合机械化,是加速我国煤炭工业发展,大幅度提高劳动生产率,实现煤炭工业现代化的一项战略措施.综合机械化不仅产量大,效率高,成本低,而且能减轻笨重的体力劳动,改善作业环境,是煤炭工业技术的发展方向.液压支架是综合机械化采煤方法中最重要的设备之一.液压支架主要由以下几个基本部分组成:顶梁,掩护梁和四连杆机构,侧护板,底座,立柱,千斤顶.设计要遵从支护性能好、强度高、移架速度快、安全可靠等原则.在支撑掩护式的设计过程中,前梁、主顶梁、掩护梁和立柱等结构件的设计是重点.本论文介绍了液压支架的结构,类型,工作原理,特点,目的及要求,对掩护式液压支架作了详尽的分析和介绍,讲述了这种支架的方案和用途.目录中文1.液压支架的组成与分类………………………………………………………2..支架结构的选择 (6)2.3.1 顶梁的选取 (7)2.3.2 侧护板的选取 (7)2.3.3 底座的选取…………………………………………………………… ..72.3.4 推移装置的选取 (7)2.3.5 护邦装置的选取 (8)2.3.6 防倒滑装置的选取 (8)2.3.7 液压支架的主要液压元件和泵站 (8)2.3.7.1 立柱 (8)2.3.7.2 液控单向阀 (9)2.3.7.3 安全阀 (9)2.3.7.4 操纵阀 (10)2.3.7.5 泵站 (10)支架主要尺寸的确定 (11)2.4.1 已知参数 (11)2.4.2 支架高度的确定 (11)2.4.3 中心距和宽度的确定 (12)2.4.4 梁端距和顶梁长度的确定 (12)2.4.5 支架四连杆机构尺寸设计及计算 (12)2.4.6 底座长度的确定 (16)2.4.7 顶梁长度的确定 (16)2.4.8 立柱的技术参数确定 (18)2.4.8.1 立柱数的确定 (19)2.4.8.2 支撑方式 (19)2.4.8.3 立柱缸体内径 (19)2.4.8.4 立柱间距 (20)液压支架的受理分析和计算 (21)2.5.1 顶梁的受力分析 (21)2.5.2 掩护梁的受力分析 (22)2.5.3 底座受理分析 (25)液压支架主要部件的强度校核 (26)2.6.1 顶梁强度校核 (26)2.6.2 掩护梁强度校核 (32)2.6.3 底座强度校核 (35)2.6.4 立柱强度校核 (38)液压系统设计 (4)2第三章结束语……………………………………………………………………. ..44第四章参考资料…………………………………………………………………...4620世纪50年代前,在国内外煤矿生产中,基本上采用木支柱、木顶梁或金属摩擦支柱铰接顶梁来支护顶板.1954年英国首次研制出液压支架,目前,以液压支架为主体的地下综采设备,已逐步向程控、遥控和自动化方向发展.我国是煤炭生产大国,在20世纪60年代也曾研制了几种液压支架,但未得到推广和应用.20世纪70年代我国从英、德、波兰和前苏联等国家引进数十套液压支架,经过使用、仿制和总结经验,到20世纪80年代以后我国液压支架的研制和应用获得了迅速的发展,相继研制和生产了TD系列、ZY 系列和zz系列等20多种不同规格的液压支架.目前,在国内大、中型矿井中,条件合适的煤层均采用液压支架进行综合机械化开采.1980年起人们取得了对白移式液压支架的研制成功并逐步改进完善,进而普遍推广应用,使回采工作面采煤过程中的落煤、装煤、运煤和支护控顶等工序全部实现综合机械化,煤矿取得了较大综合效益.到20世纪90年代初,人们寻找到适合矿区资源条件的先进采煤方法,采用了放顶煤技术.低位放顶煤液压支架是一种支持双输送机的支架架型,支架掩护梁后部铰接一个带有插板的尾梁,低位放顶煤液压支架一般为四柱支撑掩护式支架类型,这种架型有一个可以上下摆动的尾梁摆动幅度45度左右,因此在摆动中可以松动煤层,并维持一个落煤的空间.尾梁中间有一个液压控制的插板,可以放煤和破碎大煤块,并且具有连续的放煤口.低位放顶煤支架分为小插板是低位放顶煤支架和大插板式低位放顶煤液压支架.为了改进支架的支护性能,提高它对矿山地质条件的适应性,扩大使用范围,延长使用寿命,目前液压支架由下列几方面的发展动向:大力发展掩护式和支撑掩护式支架,对其他形式的支架应逐步减少,原因是这些支架主要采用四连杆机构,使两端和媒壁之间的距离基本保持恒定;支柱支在顶梁上,提高支架的工作阻力;顶梁和掩护梁铰接,避免了两者之间产生的三角区;掩护梁和顶梁的主梁部分均装设侧护板,提高了支架的防护能力;采用整体自移式,便于支架操作和实现自动控制.液压支架的进一步发展是着重解决扩大使用范围的问题,同时,为扩大支架适应的高度范围,广泛采用双伸缩式支柱.采用高压乳化液泵,以提高支架的初撑力,很多国家使用的泵站压力以达到300公斤/cm2以上,为了简化支架管路系统和便于安装操作,开始采用”多芯管”先导式邻架控制的操纵方式.为加快移加速度,进一步改善操作条件,支架控制正在向自动控制方向发展,目前,分组程序控制已开始使用,全工作面的自动控制还处于研究阶段.液压支架的组成和分类1.3.1液压支架的组成液压支架是综采工作面支护设备,它的主要作用是支护采场顶板,维护安全作业空间,推移工作面采运设备.液压支架的种类很多,但其基本功能是相同的.液压支架按其结构特点和与围岩的作用关系—“般分为三大类,即支撑式、掩护式图1-2和支撑掩护式图1-3 根据支架各部件的功能和作用,其组成可分为4个部分:1 承载结构件,如顶梁、掩护梁、底座、连杆、尾梁等.其主要功能是承受和传递顶板和垮落岩石的载荷.2 液压油缸,包括立柱和各类千斤顶.其主要功能是实现支架的各种动作,产生液压动力.3 控制元部件,包括液压系统操纵阀、单向阀、安全阀等各类阀,以及管路、液压、电控元件等.其主要功能是操作控制支架各液压油缸动作及保证所需的工作特性.图1-2 掩护式液压支架结构图1-3 支撑掩护式液压支架结构4 辅助装置,如推移装置、护帮或挑梁装置、伸缩梁或插板装置、活动侧护板、防倒防滑装置、连接件等.这些装置是为实现支架的某些动作或功能所必需的装置.1.3.2液压支架的分类及特点按液压支架在采煤工作面的安置位置来划分,有端头液压支架和中间液压支架.端头液压支架简称端头支架,专门安装在每个采煤工作面的两端.中间液压支架是安装在除工作面端头以外的采煤工作面所有位置的支架.中间液压支架按其结构形式来划分,可分为三种基本类型,即:支撑式、掩护式和支撑掩护式.1 支撑式支架支撑式支架是出现最早的一种架型,按其结构和动作方式的不同,支撑式支架又分为垛式支架图1-4 a和节式支架图1-4 b两种结构型式.垛式支架每架为一整体,与输送机连接并互为支点整体前移.节式支架由3~2个框节组成,移架时,各节之间互为支点交替前移,输送机用于支架相连的推移千斤顶推移.节式支架由于稳定性差,现已基本淘汰.支撑式支架的结构特点是:顶梁较长,其长度多在m4左右;立柱多,一般是6~4根,且垂直支撑;支架后部设复位装置和挡矸装置.以平衡水平推力和防止矸石窜入支架的工作空间内.支撑式支架的支护性能是:支撑力大,且作用点在支架中后部,故切顶性能好;对顶板重复支撑的次数多,容易把本来完整的顶板压碎;抗水平载荷的能力差,稳定性差;护矸能力差,矸石易窜入工作空间;支架的的工作空间和通风断面大.由上可知,支撑式支架适用于直接顶稳定、老顶有明显或强烈周期来压,且水平力小的条件.此种支架在现阶段的综采工作面的生产时都已基本不再采用.2 掩护式支架如图1-2其主要由前梁、主梁、掩护梁和侧护板、底座、前后连杆、前梁千斤顶、推移千斤顶、操纵阀等组成.a b图1-4支撑式支架结构形式a—垛式支架b—节式支架它的结构特点是:有一个较宽的掩护梁以挡住采空区矸石进入作业空间,其掩护梁的上端与顶梁铰接,下端通过前后连杆与底座连接.底座、前后连杆和掩护梁形成四连杆机构,以保持稳定的梁端距和承受水平推力.立柱的支撑力间接作用与顶梁或直接作用与顶梁上.掩护式支架的立柱较少,除少数掩护式支架1根立柱外,一般都是一排2根立柱.这种支架的立柱都为倾斜布置,以增加支架的调高范围,支架的两侧有活动侧护板,可以把架间密封.通常顶梁较短,一般为3.0mm左右.掩护式支架的支护性能是:支撑力较小,切顶性能差,但由于顶梁短,支撑力集中在靠近煤壁的顶板上,所以支护强度较大、且均匀,掩护性好,能承受较大的水平推力,对顶板反复支撑的次数少,能带压移架.但由于顶梁短,立柱倾斜布置,故作业空间和通风断面小.由上可知,掩护式支架适用于顶板不稳定或中等稳定、老顶周期来压不明显、瓦斯含量少的破碎顶板条件.3 支撑掩护式支架如图1-3其主要由防片帮千斤顶、前梁、顶梁、掩护梁、底座、推移千斤顶、立柱等组成.支撑掩护式支架是在吸收了支撑式和掩护式两种支架优点的基础上发展起来的一种支架.因此,它兼有支撑式和掩护式支架的结构特点和性能,可适应各种顶底板条件.此种支架的优点是:支撑力大,切顶性能强,防护性能好,通风断面大,稳定性好,应用范围广.它的缺点是:结构复杂,成本较高.支撑掩护式支架的立柱均为两排,立柱可前倾或后倾.也可倒八字形布置和交叉布置.通常,两排立柱都是直接支撑在顶梁上,个别情况下,也有后排立柱支撑在掩护梁上而前排立柱支撑在顶梁上.4 特种液压支架特种液压支架是为了满足某些特殊的要求而发展起来的液压支架,在结构形式上仍属于以上某种液压支架.包括放顶煤支架等.支架设计工况分析本次设计的液压支架是针对神东煤矿工况条件而作.经考察该煤矿采场围岩的性质具有如下情况:直接顶初次垮落步距l为z 18~28米,且主要以砂岩,石炭岩组成,节理裂隙很少;分层厚度~1.0米;抗压强度32~99MP;综合弱化常量~,属于第3类稳定直接顶;基本顶可根据煤层开采厚度为3米,初次来压步距大约为35~46米判断其为来压强烈,Ⅲ级基本顶;其底板的容许比压为~,属于松软底板.根据围岩性质宜选择支撑掩护式四柱支撑掩护式其承载能力大,切顶能力强,比压较均匀.液压支架工作原理液压支架的主要动作茧自缚升架﹑降架﹑推移输送机和移架.这些动作是利用乳化液泵站提供的高压液体,通过液压控制系统控制不同功能的液压缸来完成的.每架支架的液压管路都与工作面主管路并联,形成各自独立的液压系统见图,其中液控单向阀和安全阀设在本架内,操纵阀可设在本架或邻架内,前者为本架操作,后者为邻架操作.顶梁;2-立柱;3-底座;4-推移千斤顶;5-安全阀;6-液控单向阀;7,8-操纵阀;9-输送机;10-乳化液泵;2.2.1支架升降支架的升降依靠立柱2的伸缩来实现,其工作过程如下:(一)初撑操纵阀8处于升柱位置,由泵站输送来的高压液体,经液控单向阀6进入立柱的下腔,同时立柱上腔排液,于是活柱和顶梁升起,支撑顶板.当顶梁接触顶板,立柱下腔的压力达到泵站的压力后操纵阀置于中位,液控单向阀6关闭,从而立柱下腔的液体被封闭,这就是支架的初撑阶段.此时,支架对顶板产行的支撑力称为初撑力.(二)承载支架初撑后,进入承载阶段.随着顶板的缓慢下沉,顶板对支架的压力不断增加,立柱下腔被封闭的液体压力将随之迅速升高,液压支架受到弹性压缩,并由于立柱缸壁的弹性变形而使缸径产生弹性扩张,这一过程就是支架的增阻过程.当下腔液体的压力超过安全阀5的动作压力时,高压液体经安全阀5泄出,立柱下缩,直至立柱下腔的液体压力小于安全阀的动作压时,安全阀关闭,停止泄液,从而使立柱工作阻力保持恒定,这就是恒阻过程.此时,支架对顶板的支撑力称为工作阻力,它是由支架安全阀的调定压力决定的.(三)卸载当操纵阀8处于降架位置时,高压液体进入立柱的上腔,同时打开液控单向阀6,立柱下腔排液,于是立柱支架卸载下降.由以上分析可以看出,支架工作的支撑力变化可分为三个阶段如图.即:开始升柱至单向阀关闭时的初撑增阻阶段t,初撑后至安全阀开启前的增阻阶段t,以及安全阀出现脉动卸载时的恒1阻阶段t,这就是液压支架的阻力-时间特性.它表明液压支架在2低于额定工作阻力下工作时具有增阻性,以保证支架对顶板的有效支撑作用;在达到额定工作阻力时,具有恒阻性;为使支架恒定在此最大的条件下,能随顶板下沉而下缩.增阻性主要取决于液控单向阀和立柱的密封性能,恒阻性与可缩性主要由安全闪莱实现,困此安全阀、液控单向阀和立柱是保证支架性能的本个重要元件.图液压支架工作特性曲线2.22.2.2支架的移动和推移输送机如图所示,支架和输送机的前移,由底座3上的推移千斤顶4来完成.需要移架时,先降柱卸载,然后通过操纵阀使高压液体进入推移千斤顶4的活塞杆腔,活塞腔回液,以输送机为支点,缸体前移,把整个支架拉向煤壁.需要推移输送机时,支架支撑顶板,高压液体进科推移千斤顶4的活塞腔,活塞杆腔回液,以支架为支点,活塞杆伸出,把输送机推向煤壁.支架结构的选择根据液、压支架各部件的功能和作用,其组成可分为四部分:1承载结构件,如顶梁、掩护梁、底座、连杆、尾梁等.其主要功能是承受和传递顶板及垮落岩石的载荷.2液压油缸,包括立柱和各类千斤顶.其主要功能是实现支架的各种动作,产生液压动力.3控制元部件,包括液压系统操纵阀、单向阀、安全阀、以及管路、液压、电控元件.其主要功能是操作控制支架各液压缸动作及保证所需的工作特性.(4)辅助装置,如推移装置、护帮装置、伸缩梁装置、活动侧护板、防倒防滑装置、连接件、喷雾装置等.这些装置是为实现支架的某些动作或功能所必需的装置.2.3.1顶梁的选取支架采用整体顶梁,整体顶梁结构简单,可靠性好;顶梁对顶板载荷的平衡能力较强;前端支撑力较大;可设置全长侧护板,有种于提高顶板覆盖率,改善接顶效果和补偿焊接变形,整体顶梁前端一般上翘1°~3°.2.3.2 侧护板的选取支架侧护板装置一般由侧护板、弹簧筒、侧推千斤顶、导向杆和连接销轴等组成.本支架采用直角式单侧活动侧护板.直角式单侧活动侧护板一侧为固定式,一侧为活动式.固定侧护板即梁的边筋板,可增加梁体强度,减轻支架质量.直角式单侧活动侧护板适用于工作面倾角15°以下的缓倾斜煤层,具有挡矸密封性和导向性好的特点.这正好满足所设计的煤层工况.2.3.3底座的选取本支架采用整体刚性底座.整体刚性底座的整体刚度和强度好,底座接触面积大,有利于减小对底板的比压,正好适用于软底板工件面.2.3.4推移装置的选取推移装置由推移杆、推移千斤顶和连接头等主要零部件组成,其中推移杆是决定推移装置形式和性能的关键部件.推移杆采用正拉式短推移杆.这种推移杆是由钢板焊接而成的箱形结构件,结构简单可靠,质量轻.推移千斤顶与移步横梁铰接并紧靠在运输机槽帮上,使结构复杂化,且不能起到原来想象的防止支架下滑的作用.目前广泛采用的方法是,推移千斤顶直接与运输机铰接.为了提高移架力,可采用以下措施:(1)采用推移框架或推溜悬臂.(2)在推移油路上接处交替单向阀,推溜时千斤顶成差动缸运行,使推溜力减小.移架时活塞杆腔进压力液.(3)采用浮动活塞.推溜时活塞腔进压力油液,先将浮动活塞推到缸口,然后活塞杆才移动而推溜.当活塞杆腔进压力液时,先将浮动活塞推回到活塞杆端,然后缸体移动而移架.因为活塞杆面积小于活塞环形面积,故推溜力小于移架力.在供油压力为兆帕时,推溜力为千牛顿,移架力为千牛2.3.5护帮装置的选取护帮板是提高液压支架适应性的一种常用装置,其作用是护帮、做临时前梁等.此处护帮装置采用四连杆式.这种护帮板铰接在整体顶梁,在千斤顶与护帮板间增加一个四连杆机构,实现护帮和挑起支护顶板,并保证收回到预定的角度.四连杆机构把千斤顶的作用力有效地传递到煤壁和顶板上.这种挑梁的挑起力矩大,但结构复杂一些.2.3.6防倒滑装置的选取因所设计的液压支架所适应的场合是煤层倾角为15°以下,故可以不设置防倒防滑装置.2.3.7 液压支架的主要液压元件和泵站2.3.7.1立柱立柱是支架实现支撑和承载的主要部件,它直接影响到支架的工作性能,同时还处于高压受力状态,因此,立柱除了具有合理的工作阻力和可靠的工作特性外,还必须由足够的抗压和抗弯强度,密封良好、结构简单并能适应支架的工作要求.立柱类型:立柱按动作不同分为单作用立柱和双作用立柱;按结构不同可分为活塞式和柱塞式;安身锁不同可分为单伸缩式和双伸缩式立柱.单作用立柱是属于液压升柱、自由降柱的工作方式,应用较少,目前广泛采用的是双作用活塞立柱,极靠液压力来实现升柱和降柱.在伸缩方式上,大采用单伸缩,只有当煤层厚度比较大,或为了扩大支架调高范围时才采用双伸缩立柱.立柱结构:液压支架实际上是推力油缸作为支撑装置,具有以下特点:立柱一般由活塞、活塞杆、缸体三部分组成,由于支架工作时,立柱承受的载荷较大,降柱力较小,故活塞杆直径较大,常采用空心结构,以保证有足够的刚度,活塞一般采用Y型密封圈,铜环导向, 缸体底部焊接,缸体与缸盖之间用钢丝、螺纹或卡环连接.立柱的头部结构为球型,预定梁或底座之间的连接采用销轴活压块固定,以是立柱工作时有一定的适应性.立柱的供液方式有外供液和内供液两种,一般双伸缩立柱采用内供液方式,单伸缩立柱大多用外供液方式,此方法简单,加工、维修都很方便.为在一定范围内适应煤层厚度变化,立柱上端可根据需要装设机械架长杆,以增加支架高度,但其长度必须控制在立柱刚性所允许的范围内才可以.2.3.7.2液控单向阀液控单向阀是支架液压系统中的关键元件之一,通常称为“液压锁”.支架的工作可靠与否,与单向阀的密闭性能有直接关系,如果单向阀锁不住立柱下腔的工作液体,支架就会出现自动慢慢下缩,使不能允许的,如果液控单向阀动作不灵敏,则立柱得初撑力就达不到设计要求,因此要求液控单向阀密封可靠、动作灵敏,并要求使用寿命长.2.3.7.3 安全阀安全阀也称为定压阀,它与液控单向阀组合在一起,使液压支架不可缺少的一种控制阀.安全阀是使支架保持平衡工作特性和可伸缩性的重要元件,和液控单向阀一样,他长期处于高压状态.支架经常的工作状态取决于顶板压力逐渐增强和顶板岩石的极其缓慢下沉情况.若安全阀的密封性能不好,不能保证支架达到设计的工作阻力和稳定的工作状态,故要求安全阀的动作灵敏,阀的开启压力和关闭压力差值很销,有一定的卸荷开口量,密封可靠和工作稳定,没有震荡现象,有较长的使用寿命,结构简单,拆装方便.液压支架采用安全阀均为直动式,结构简单、工作灵敏度高,过载时,它能及时起到溢流作用,利用液压和弹簧力的相互作用,以实现阀的开启溢流和复位定压作用.2.3.7.4操纵阀操纵阀是控制各液压缸进出油路使立柱完成各种动作的开关,故要求密闭性好,工作可靠、操作方便.操纵阀的技能通过和位数必须满足支架的动作要求,操纵阀的机能一般在停止位置时,各个通路应全部回液,相当于“Y”型机能,故操纵阀上油液高压进液口和一个低压回路上.操纵阀控制不同,可分为手控、液控、电控和电液控四种,按动作原理可分为往复式和回转式两种.往复式:往复式操纵阀的阀芯元件是沿轴向做往复运动,开闭进出口油路实现换向作用.它采用结构为二位三通或三位四通电磁阀构成组合机构,每个阀独立操作可实现复合化,但体积大,结构较复杂,阀的操作机构一般采用杠杆式凸轮闭轮锁的控制装置,也可用电控或电液控,因此往复式操作有利于实现遥控和自动化.回转操纵阀:回转操纵阀优点是体积小,位数多,操作简单方便,但只有单一动作,难以实现组合操作.2.3.7.5泵站泵站一般有乳化液泵、乳化液箱和一套压力控制与保护装箱组成,装在可沿轨道或底板移动的平板列车上,泵站是液压支架的动力源,一般按设在中间运输巷内,支架的液压传动式乳化液作为传递能量的介质,泵站的工作压力除了硬满足支架初撑力要求的压力和千斤顶的最大压力外,还应加上管路损失.支架主要尺寸的确定2.4.1 已知参数:1.煤层厚度:~3m2.顶板稳定度:中等3.支护强度:4.顶板尺寸:×2.5m5.底板比压:6.液压系统工作压力:2.4.2支架高度的确定:最大高度:Hmax=Mmax+S1=3000+200=3200mm最小高度:Hmin=Mmin-S2-a-b=0=1300mm式中:Hmax-支架最大高度Hmin-支架最小高度Mmax-煤层最大厚度Mmin-煤层最小厚度S1-考虑伪顶媒皮冒落后仍有可靠初撑力所需要的支撑高度一般取200-300mm这里取S1=200mmS2-顶板最大下沉量,一般取100-200mm这里取200mma-移架时支架的最小可缩量取50mmb-浮矸浮媒厚度取50mm2.4.3中心距和宽度的确定支架中心距一般等于工作面一节溜槽长度,目前国内外液压支架的中心距大部分采用1.5m.在此我们也采用此标准,在中心距为1.5m的标准当中要求支架的最小宽度取1400~1430mm;最大宽度一般取1570~1600mm,在此次设计当中,我们根据生产经验选取宽度为1400mm.2.4.4梁端距和顶梁长度的确定所谓顶端距是指移架后顶梁端部至煤壁的距离.梁端距是考虑由于工作面顶板起伏不平造成输送机和采煤机的倾斜,以及采。

1 绪论1.1放顶煤支架架型的发展与演变放顶煤支架是随着放顶煤开采方法应用而生的,综合机械化开采应用到放顶煤开采工作面后,使放顶煤开采技术进入了一个新的发展阶段。

由于工作面由液压支架实现可靠、快速的支护,采用采煤机或刨煤机采煤,放顶煤作业在安全可靠的工作条件下进行,从而使工作面产量有明显提高。

近年来,综采放顶煤技术在我国得到了迅速的发展和广泛的普及,综采放顶煤正成为一种高产高效的采煤方法。

1957年,前苏联研制出KTY型单输送机掩护式放顶煤液压支架,并在库兹巴斯煤田的托姆乌辛斯克矿使用,开采该矿的2号和4~5号煤层。

煤厚为9~12m,煤层倾角5°~18°,该放顶煤工作面为预先开采顶层煤铺设人工假顶,然后再采底煤。

1963年,法国研制出用于放顶煤开采的支撑掩护式放顶煤液压支架,并且于1964年在布朗齐矿区试验成功。

该支架为四柱式,尾梁呈“香蕉”型,其摆动角度由千斤顶控制,配有两台输送机,第二台输送机安置于尾梁后部的底板上。

放落的煤由第二台输送机运输,结构如图1.1。

图1.1“香蕉”型放顶煤液压支架自70年代开始,法国、前西德、英国等国家陆续成功研制成功了“开天窗”的支撑掩护式或带插板的支撑式放顶煤液压支架。

英国研制的“开天窗”式放顶煤液压支架在掩护梁上开了放顶煤“天窗”,由液压千斤顶控制开关,“天窗”附近设有搅动杆,以便于冒落顶煤,掩护梁上还有钻眼孔,供煤硬不落时打眼放炮。

第二台输送机安置在支架后部底座上,结构如图1.2。

图1.2“开天窗”式放顶煤液压支架法国针对“香蕉”尾梁式放顶煤液压支架存在的问题,先后研制成功MB17×28S、FB21×30S型放顶煤液压支架。

MB17×28S放顶煤液压支架为四柱掩护式,掩护梁通过液压千斤顶控制进行伸缩,便于顶煤冒落装煤。

第二台输送机放置在底板上,结构如图1.3 。

FB21×30S型放顶煤液压支架为四柱支撑掩护式,掩护梁上设有落煤窗口,由液压千斤顶控制其开关,落煤窗口内装有一个用于控制的搅动杆,有助于破碎大块煤,并有助于顶煤冒落操作。

我国煤矿液压支架的现状与革新趋势的探讨【摘要】随着液压支架在煤矿中的普遍应用,极大地促进了煤炭安全、高效回采目标的实现。

文章通过介绍液压支架的发展过程及其在国内的发展现状,分析了我国液压支架技术与国外的差距。

同时,结合液压支架技术的发展趋势,提出了我国液压支架的革新路线及相关对策,以促使液压支架的性能及其各项参数更加完善,在保证工作面安全回采的基础上,最大限度地提高回采效率,提高煤矿的经济效益。

【关键词】液压支架;现状;革新趋势引言煤炭作为我国能源的重要组成部分,对我国经济的快速增长及工业的繁荣做出了重要的贡献。

在未来新能源大规模开发利用之前,我国国民经济建设所需能源大部分还需要煤炭来提供。

在新形势下,为了适应我国社会的发展,向“资源节约型,环境友好型”的社会目标迈进,我国煤炭工业面临着巨大的挑战与机遇,要改变传统的发展模式,逐步实现煤矿的转型,即向着高效、安全、洁净、结构优化的方向发展。

煤矿井下支护是煤炭回采过程中及其重要的一环,关系到煤炭的安全、高产、高效生产。

液压支架是以高压液体作为驱动力,由若干个液压元件(油缸、阀件)与一些金属构件组合而成的一种支撑和控制顶板的采煤工作面设备,其优点是强度高、移动速度快、支护性能好、安全可靠等。

以液压支架为主的综采设备的出现与发展是煤矿生产发展史中一次重要革命,极大地改善了煤矿工人的劳动和安全条件,同时也实现了煤矿生产的高产高效。

但是,我国的液压支架仍有许多不足之处,亟待完善,因此,应加强对于液压支架的科研投入力度,促进液压支架的革新速度,以适应新形势下煤矿发展的需要。

1 国内外液压支架的发展历程作为煤矿井下综采工作面支护关键设备的液压支架,经历了几个阶段的发展过程20世纪50年代英国研制的垛式支架和法国研制的节式支架代替了木支架、金属摩擦支架,开辟了采煤工作面支护设备的技术革命;60 年代前苏联研制并改进的OMKT型掩护式支架(具有四连杆机构),解决了支架梁端距变化大的问题,开辟了液压支架设计的新时代;70 年代主要是“立即支护”方式;80年代以来,为提高生产率和降低生产成本,液压支架在液压性能和自动化程度方面有了大幅度提高。

正四连杆过渡支架放煤收煤系统幸睿【摘要】综放工作面"三机配套"大多采用头三尾四放置过渡支架,只能起到支护作用,并不具备放煤功能.靠近中部支架的三架过渡支架处于刮板运输机的起坡段,而起坡高度并不大,过渡槽尚属于低高度槽,后部顶煤完全可以垮落入刮板机内.为了提高综采工作面的采出率,塔山矿8216工作面将靠近中部支架的头部两架和尾部一架过渡支架的尾梁部分采用放顶煤收煤系统.通过改造,降低了巷道矿压显现,减少了来压剧烈冲击,既能满足过渡支架对机头机尾部分的支护需求,又能提高采出率,符合安全生产要求.【期刊名称】《山西焦煤科技》【年(卷),期】2018(042)002【总页数】4页(P38-41)【关键词】综放工作面;过渡支架;放煤收煤系统;采出率;矿山压力【作者】幸睿【作者单位】大同煤矿集团机电装备公司中央机厂,山西大同 037001【正文语种】中文【中图分类】TD355+.4近年来,随着煤炭市场回暖,动力煤需求量日趋增加,随着开采煤层延伸大同煤矿集团公司多个煤矿煤层越来越厚,为了适应特厚煤层的开采需要,高端放顶煤液压支架的使用量越来越多,中央机厂作为国内高端液压支架主要制造工厂之一,也逐步形成了以同煤集团千万吨级矿井、本部延伸矿井工作面综采放顶煤液压支架为主打产品的经营模式。

通过此次对综放工作面地质条件的考察和“三机配套”[1]中液压支架的位置核定,发现在综放工作面采煤的过程中采出率仍无法达到理想状态,存在漏采和不能完全回收煤炭的现象。

为此,塔山矿8216工作面通过改造靠近中部支架的前面两架和后面一架过渡支架,使其具备放煤收煤功能,增加煤炭回收率,提高采煤产值。

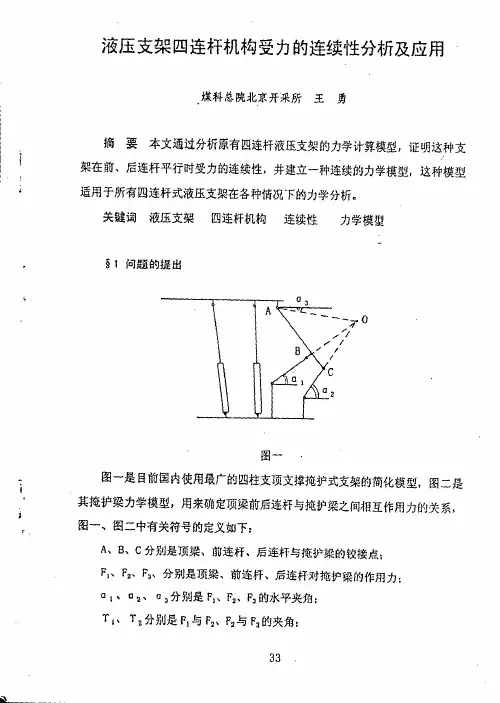

1 研究内容为了满足过渡架放顶煤、收顶煤的需要,对大量的综放工作面“三机配套”资料进行分析,“三机配套”局部示意图见图1.图1 综放工作面“三机配套”局部示意图从图1中可以看到,靠近中部支架的头部两架过渡支架处于后部刮板运输机的起坡段,而且起坡高度并不大,过渡槽尚属于低高度槽,后部顶煤完全可以垮落入刮板机内,实现收煤功能。

正四连杆与反四连杆放顶煤液压支架适应性探讨

陈学敏;孟二存

【期刊名称】《煤》

【年(卷),期】2004(013)002

【摘要】通过对正四连杆低位放顶煤液压支架和反四连杆低位放顶煤液压支架的结构、力学特点分析,说明两种支架适应不同地质要求,为支架选型提供了参考意见.【总页数】2页(P51,53)

【作者】陈学敏;孟二存

【作者单位】山西霍州煤电集团机电修配分公司,山西,031412;煤炭科学总院北京开采所,北京,100013

【正文语种】中文

【中图分类】TP355+.4

【相关文献】

1.综采放顶煤液压支架四连杆受力测试分析 [J], 齐方跃

2.放顶煤液压支架四连杆机构优化设计 [J], 苗耀华

3.放顶煤液压支架采用双四连杆的研究 [J], 姚海生;孙义和

4.低位放顶煤反四连杆过渡支架关键部件设计研究 [J], 巩德华;贾晖;厉功卓;王军辉;曹连民

5.反四连杆液压支架承载能力的力平衡区研究 [J], 刘洪宇;范迅;张大海;刘晓萌因版权原因,仅展示原文概要,查看原文内容请购买。