长安福特8D(范例)

- 格式:xls

- 大小:51.50 KB

- 文档页数:2

8D分析Braves yang 杨春勇绪 论欢迎来到8D(8 Disciplines)课程,福特汽车公司使用8D作为问题解决的方法(见QS-9000要求之4.14.1.1)。

当福特的供方具有零件或过程的问题时,福特要求供方完成8D过程以确定根本原因并实施纠正措施。

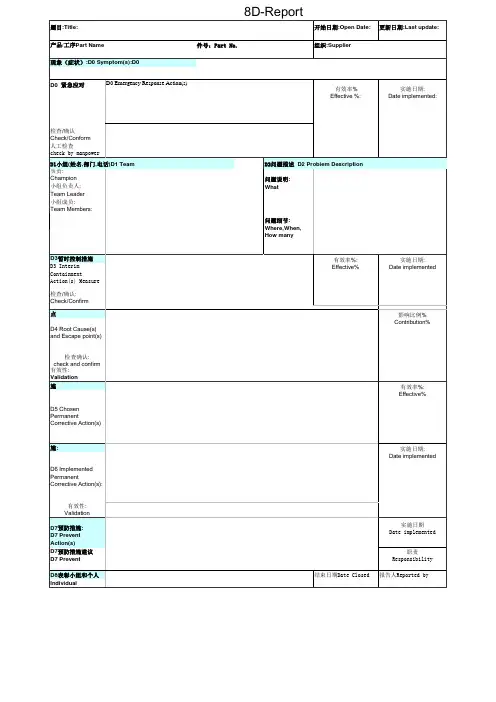

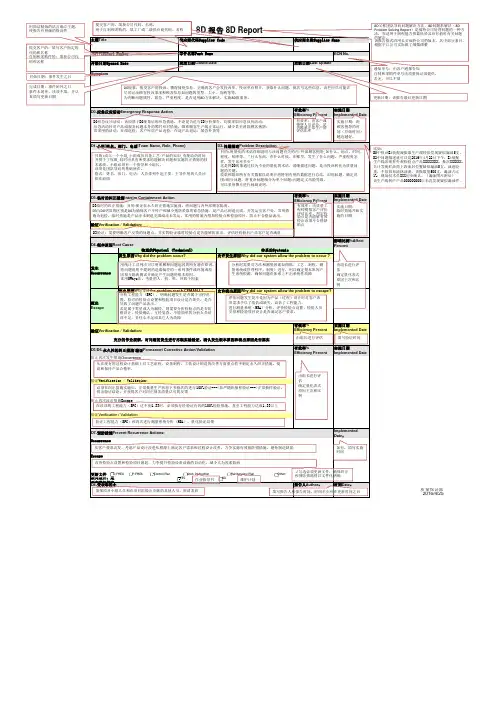

背景:什么是8D?D0:为8D过程做准备D1:成立小组D2:问题的描述D3:确定临时纠正措施(ICA)的开发D4:确定和验证根本原因和遗漏点D5:确定和验证针对根本原因和遗漏点的永久性纠正措施(PCA) D6:实施和确认PCAD7:防止再发生D8:承认小组及个人的贡献8D报告示例 Supplier A8D Concern Analysis ReportCONCERN NO:0X0000 CONCERN TITLE:Mislabel 483 CA/AADATE OPENED:11/22/00ASSIGNED TO:QR TeamPRODUCT LINE:0X00PRODUCT NAME:Snap ring(2) Describe Concern:Parts are labeled as0X00-7D483-CA (Style C), parts are actually 0X00-7D483-AA (Style A).Return authorization 0X0011-00Need to certify next 4 shipments (1) Team MembersMike Paulson, Joan Huber, John DeCarlo, Denise Roxbury, Amy Bloom, Louis Keller, Michelle Fargo, Justine Williams(3) Define and Verify Containment Actions:Checked inventory 11/22/00 for mislabeled totes, 4 pallets found, all marked correctly.Quality Alert issued 11/22/00.Joan Huber in to Livonia to relabel parts 11/28/00 – no need to return parts. There were 39 totes to relabel.Completion Date:(4) Define Root Causes:Shipping department has put several new employees onall shifts, inexperienced packers used incorrectlabels.(If additional analysis is required indicate completion dates) (5) % Contribution(each cause)100%(6) Implement Corrective Actions:Conducted meeting with managers and supervisors 11/29/00 to inform them of the issues discussed during the Livonia visit. Materials Manager conducted a meeting 11/30/00 with each shift of packers to retrain them on correct labeling and packaging. They were informed that any further problems with incorrect packaging will result in disciplinary action.(7) Preventative Actions:Purchasing paperwork holders that will be hooked on the front of the pallets and tubs for easier identification. Holders to be delivered weeks of 12/12/00.REPORTED BY:Joan Huber DATE:12/12/00Concurrence:SupervisorDATE:(8) Congratulate your team q:\Customer Corrective Action Reports\8D Blank Form.xls供方的8D报告必须回答下列问题 问题是什么? (D2)问题如何解决? (D3至D6)将来该问题如何预防? (D7)顾客将通过确认8D报告来决定这些问题是否已经回答:对零件的知识进行了充分论证。

质量8d报告范本1. 关于质量的8D报告如何写8D运用全球8D程序(简称:全球8D)是一种汽车行业处理问题的标准化方法,通过全球8D可以客观地验证、确认,以及处理问题,并且防止类似的问题再次发生,在这套方法中除了要考虑一种产品或工艺为什么会偏离其性能标准之外,还要寻求对问题的定义和理解,并且供应一种识别问题根本缘由的思路。

全球8D包括8个步骤,再加上一个预备步骤。

这些步骤被用来客观地验证、确认,以及处理问题,并且防止类似的问题再次发生。

本文针对详细车型防水膜漏水的问题,具体讲解如何应用这些步骤去处理质量问题。

D0:程序的预备对症状做出反应,定义与量化问题,确定问题能否复制了当前存在的全球8D,或者问题能否是一个新的全球8D项目,假如需要的话,选择突发大事处理措施以及执行突发大事处理措施爱护消费者,并且启动8D程序。

此案例中,症状为:某车型在工厂内做完淋雨测试后有水穿过防水膜进入车内,同样,在来自售后的反馈中,消费者也对同样问题有很大的埋怨。

经过调查,确认此症状为一个全新的问题,于是启动一个全新全球8D项目。

D1:创建工作团队创建一个小型工作团队,关键是选择合适的成员构成。

不要从同一个部门里选择全部的成员,也不要选择有相同工作职责的成员,成员有着不同的阅历和才能,可以从不同角度来考虑状况。

这个团队要具有处理指定问题的学问、威信和娴熟的技术技能,要具有在指定时间内处理问题的力量以及执行正确措施的力量,一个具有适当技术技能的相互协作的团队能处理一些甚至大多数高水平的团队成员不能单独处理的问题,而团队的工作力量需要肯定的时间去增加,要随时补充新的成员,这个工作团队必需有一个指派的监督人以及团队的领导者。

在问题处理过程中,团队的成员包括质量分析工程师、工艺工程师、售后工程师、产品工程师以及供应商质量管理工程师。

质量分析工程师担当领导者,他可以给其他成员安排任务,并对成员监督。

D2:问题描述问题描述的目的是要保持团队的关注,缩小查找根本缘由的范围。

质量8d报告完整版范文(汇总14篇)通过对不同的纠正措施定量化的试验筛选出纠正措施,依据风险评估,确定必要时的应急措施。

而解决问题的方案应确保可以保持长期效果。

曾经看到供应商的8D报告中该D5里面一排七行整齐的出现7句“加强’,加强工人培训,加强巡检次数,加强督察力度,加强过程控制---空话一堆。

加强到什么程度没有量化。

具体方案都写具体,数据说话,比如原来检验频次10个检1个,现在加强到5个检1个;同样的加强培训,原来培训次数多少,现在培训计划附在这里,这样我们的对策才有支撑。

质量8d报告完整版范文最新第2篇D1:建立所需的团队应该是多功能覆盖所需的所有布门的参与。

我们的D1包括QC、工程、项目的代表,制造和采购。

D2:问题描述成型零件,显示不可接受的水平周围的顶布边缘周围的损坏,由于热暴露。

我们包括照片的问题,有效的说明维生素D3:临时措施1。

客户已经有布分100%的检验检疫发现有缺陷的布件。

2。

生产现场有100%检查所有布件库存,并隔离任何有缺陷的零件D4:根本原因分析在试图纠正一个不同的问题,成型参数进行了调整,导致收缩的增加。

略小的布分意味着随后的过程中损坏的布分。

加上一个无效的操作人员的培训和遏制站上的指令意味着该问题没有被拾起和不合格的布分已被允许进入客户。

D5:实现PCA(永久性纠正措施)调整模具参数以控制零件收缩。

实现增加零件整体尺寸检测和SPC。

监控记录。

在随后的操作中执行100%检查损坏发生的地方实施控制和遏制措施高兴提高操作人员的培训D6:实施并验证PCA状态的日期的主成分分析已经实施。

主成分分析的验证是对SPC数据分析的形式来检查布分的变化(收缩率)和检查的遏制记录检查,看看是否问题再次被注意到。

D7:防止再发生我们已经简单地保持控制实施的主成分分析,但降低检查频率的控制计划D8:最后的小组讨论/评论回顾主成分分析过程中收集的数据和调查的方式,这种错误可以避免在未来。

PFMEA更新符合本时使用的类似产品进行产品实现过程。

汽车行业8d报告格式范本:8D报告格式及填写说明篇二:福特8D报告1解决方法2方法简介3适用范围4实施步骤5优缺点6相关应用解决方法编辑凡是做 FORD 的零件,必需采用 8D 作为品质改善的工具,目前有些企业并非 FORD 的供应商或汽车业的合作伙伴,也很喜欢用这个方便而有效的方法解决品质问题,成为一个固定而有共识的标准化问题解决步骤。

Discipline 1. 成立改善小组(Form the Team):由议题之相关人员组成,通常是跨功能性的,说明团队成员间的彼此分工方式或担任的责任与角色。

Discipline 2. 描述问题(Describe theProblem):将问题尽可能量化而清楚地表达,并能解决中长期的问题而不是只有眼前的问题。

Discipline 3. 实施及确认暂时性的对策(Contain the Problem):对于解决 D2 之立即而短期行动,避免问题扩大或持续恶化,包含清库存、缩短PM时间、加派人力等。

Discipline 4. 原因分析及验证真因(Identify the Root Cause):发生 D2 问题的真正原因、说明分析方法、使用工具(品质工具)的应用。

Discipline 5. 选定及确认长期改善行动效果(Formulate and VerifyCorrective Actions):拟订改善计划、列出可能解决方案、选定与执行长期对策、验证改善措施,清除 D4 发生的真正原因,通常以一个步骤一个步骤的方式说明长期改善对策,可以应用专案计划甘特图(Gantt Chart),并说明品质手法的应用。

Discipline 6. 改善问题并确认最终效果(Correct the Problem and Confirm the Effects):执行 D5 后的结果与成效验证。

Discipline 7. 预防再发生及标准化(Prevent the Problem):确保 D4 问题不会再次发生的后续行动方案,如人员教育训练、改善案例分享(Fan out) 、作业标准化、产出BKM、执行ECN 、分享知识和经验等。

机加工8d报告案例提到8D,大家会说出哪8个步骤,但是需真正去理解其精D0现象及应急反应活动根据现象评估8D过程是否需要。

如果有必要,采取紧急反应行动(ERA)来保护顾客,并开始8D过程。

8D过程区别了症状和问题。

适用标准的大部分是症状。

没有症状,不会知道有问题。

当收到投诉信息时,质量部门应尽量在客户投诉报告上确认以下信息以便展开调查:·产品编号及品名·客户名称,联系人及地址·缺陷描述,不合格品数量·追溯信息,如LOT NO,发货单编号等·索赔应尽量取得车型等信息如有,应从客户处得到样品,照片,标签及不合格率等必要的信息。

如是芯体泄露或严重投诉,收到投诉的人应立即通知质量经理及总经理。

QE应在收到投诉一个工作日内与客户联系。

应就以下信息与客户沟通:·跨部门小组及联系方式·确认已得到的信息·调查问题所必需的其他信息·应急措施的进展·应急措施及纠正措施的预期完成时间·任何其它的客户要求,如,了解问题进展和期望的交货·所有与客户之间的回复均应记录。

QE根据得到信息,依据三现主义(现场,现物,现象)来确认不良状况;如果是可以目视的不良,尽量取得照片或样品(确认现物);对于不良发生场所状况尽量收集详细的情报(确认现场,现象)。

应急措施需要在24小时内展开。

D1建立8D小组没有团队的8D是失败的8D。

其实8D原名就是叫团队导向问题解决步骤。

8D小组需要由具备产品及制程知识,能支配时间,且拥有职权及技能的人士组成。

同时需指定一名8D团队组长。

因为我们要做的是:·建立一个由具备过程/成品知识的人员组成小组·确定时间,职责和所需学科的技术·确定小组负责人D2问题描述通过确定可定量化的项,谁,什么,何时,何地,为什么,如何,多少(5W2H),识别对象和缺陷(问“什么出现了什么问题”):·“什么问题”是缺陷·“什么出了问题”是对象问“什么出现了什么问题”能够帮助小组以问题陈述所需的两个基本要素为中心(对象和缺陷)。

汽车行业8d报告格式范本:8D报告格式及填写说明篇二:福特8D报告1解决方法2方法简介3适用范围4实施步骤5优缺点6相关应用解决方法编辑凡是做FORD的零件,必需采用8D作为品质改善的工具,目前有些企业并非FORD的供应商或汽车业的合作伙伴,也很喜欢用这个方便而有效的方法解决品质问题,成为一个固定而有共识的标准化问题解决步骤。

Discipline 1.成立改善小组(Form the Team):订1议题之相关人员组成,通常是跨功能性的,说明团队成员间的彼此分工方式或担任的责任与角色。

Discipline 2•描述问题(Describe theProblem):将问题尽可能量化而清楚地表达,并能解决中长期的问题而不是只有眼前的问题。

Discipline 3.实施及确认暂时性的对策(Contain the Problem):对于解决D2之立即而短期行动,避免问题扩大或持续恶化,包含清库存、缩短PM时间、加派人力等。

Discipline 4•原因分析及验证真因仃dent if y the Root Cause):发生D2问题的真正原因、说明分析方法、使用工具(品质工具)的应用。

Discipline 5•选定及确认长期改善行动效果(Formulate and VerifyCorrective Actions):拟订改善计划、列出可能解决方案、选定与执行长期对策、验证改善措施,清除D4发生的真正原因,通常以一个步骤一个步骤的方式说明长期改善对策,可以应用专案计划甘特图(Gantt Chart),并说明品质手法的应用。

Discipline 6•改善问题并确认最终效果(Correct the Problem and Confirm the Effects):执行Do后的结果与成效验证。

Discipline 7•预防再发生及标准化(Prevent the Problem):确保D4问题不会再次发生的后续行动方案,如人员教育训练、改善案例分亨(Fan out).作业标准化、产岀BKM、执行ECN、分享知识和经验等。