富士康8D报告及实例

- 格式:docx

- 大小:32.73 KB

- 文档页数:3

T C富士康8D报告样式 Revised by Jack on December 14,2020

彩色经颅多普勒

TCD报告样本

1、图形区

此区域中罗列了受检者所检动脉的TCD图形,是得出结论的基础。

各支脑血管检测项目的正常值、临床意义等十分繁多,版面所限,不可能在此一一列出,有兴趣者详细了解检查原理、正常值,可以用各种方式与我们取得联系,具体讨论。

图形中会出现一些专用的动脉英文缩写,这里列出部分较常用的以供参考:

ICA:颅内段 CS:颈内动脉虹吸部

MCA: ACA:

PCA: ACOA:前交通动脉

PCOA: OA:

VA: BA:

PICA:小脑后下动脉

2、分析区

此区域会对所测动脉的血流速度、频谱形态、频窗和声频信号进行描述。

3、结论区

例如:动脉狭窄程度:中度、重度、极重度狭窄

锁骨下动脉盗血综合征Ⅱ期(左侧椎动脉→右侧椎动脉→右侧锁骨下动脉)

脑动脉硬化

活动性血栓等等。

苹果公司苹果公司8D 报告过程以及D是指的什么讲解Document serial number【NL89WT-NY98YT-NC8CB-NNUUT-NUT108】8D具体是指什么?什么样的情况下需出8D报告?一般什么样的情况下需出报告?在某一制程由于某种原因影响到下一制程的正常运做时,需要对此种不良原因进行分析,一般我们称为FA,即失效分析。

8D是F A的一种。

它可以完整的描述及分析不良发生的原因。

并且给出临时对策及长期对策。

对特异性原因导致的问题需要回复8D。

以防止此类问题再次发生。

8D最早是福特公司使用的很经典的分析手法1D:成立团队公司明确团队队长由第一副总亲自担任;质保部负责召集和组织团队的活动;团队成员由包含与问题密切相关的技术人员或管理人员、相关的质量工程师组成。

2D:描述问题为了容易找到问题症结所在防止问题再发生,应使用合理的思考及统计工具来详细地描述问题:发生了什么问题发生地点发生时间问题的大小和广度从这几方面收集关键资料。

3D:围堵行动为使外部或内部的客户都不受到该问题的影响,制定并执行临时性的围堵措施,直到已采取了永久性的改进。

要确保围堵行动可收到预期的效果。

4D:找根本原因就问题的描述和收集到的资料进行比较分析,分析有何差异和改变,识别可能的原因,测验每一个原因,以找出最可能的原因,予以证实。

5D:永久性纠正针对已确认的根本原因制订永久性的纠正措施,要确认该措施的执行不会造成其它任何不良影响。

6D:验证措施执行永久性的纠正措施,并监视其长期效果7D:预防再发生修正必要的系统,包括方针、运作方式、程序,以避免此问题及类似问题的再次发生。

必要时,要提出针对体系本身改善的建议。

8D:肯定贡献完成团队任务,衷心地肯定团队及个人的贡献,并加以祝贺。

由最高领导者签署8D的流程D1-第一步骤:建立解决问题小组若问题无法独立解决,通知你认为有关的人员组成团队。

团队的成员必需有能力执行,例如调整机器或懂得改变制程条件,或能指挥作筛选等。

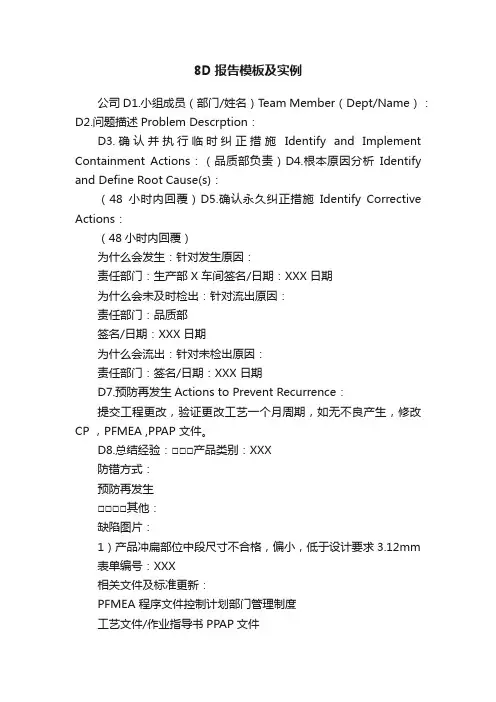

8D报告模板及实例公司D1.小组成员(部门/姓名)T eam Member(Dept/Name):D2.问题描述Problem Descrption:D3.确认并执行临时纠正措施Identify and Implement Containment Actions:(品质部负责)D4.根本原因分析Identify and Define Root Cause(s):(48小时内回覆)D5.确认永久纠正措施Identify Corrective Actions:(48小时内回覆)为什么会发生:针对发生原因:责任部门:生产部 X 车间签名/日期:XXX 日期为什么会未及时检出:针对流出原因:责任部门:品质部签名/日期:XXX 日期为什么会流出:针对未检出原因:责任部门:签名/日期:XXX 日期D7.预防再发生Actions to Prevent Recurrence:提交工程更改,验证更改工艺一个月周期,如无不良产生,修改CP ,PFMEA ,PPAP 文件。

D8.总结经验:□□□产品类别:XXX防错方式:预防再发生□□□□其他:缺陷图片:1)产品冲扁部位中段尺寸不合格,偏小,低于设计要求3.12mm 表单编号:XXX相关文件及标准更新:PFMEA 程序文件控制计划部门管理制度工艺文件/作业指导书PPAP文件2014-6-6进行中顾客现场0无需处理XXX已完成运输途中完成情况责任人公司英文名纠正预防措施8D报告D6.执行并验证永久纠正措施Implement and Verify Corrective Actions待验证工程部:品质部:生产部:业务部:生产部:采购部:物控部:生产线1生产线2管理层支持部门经理厂长总/副总经理说明首次发生重复发生三次以上发生---48小时无结果72小时无结果生产部:类别问题点描述:产品规格Φ5×113/Φ5×101数量区域24001955普通□较重□严重□发现人员客户IQC 发现地点客户进料区产品图号XXX顾客图号XXX发现时间XXX 成品库备注不良品/可疑品处置方式(24小时内反应)现场挑选不良品XXX 已完成调出库存,返工卡尺全检XXX 已完成XXX 通知各工序,已制品增加卡尺厚度测量,成品全数检验。

XXXXXXXXXXXXX电子有限公司

8D Corrective Action Report

(8D 改善措施报告)

- 送货数量:

- 原定的交期是否能按时完成?Yes No

Discipline 4:Describe The Root Cause (根本原因描述):

1. Root Cause (根本原因):

客户投诉的8PCS电源封条编码分别为:① 8429566(2011年1月)②7340100(2011年3月的)③6991373(2010年10月)④ 7240224(2011年4月)⑤7371092(2011年3月)⑥7061714(2010年10月)⑦

6876661(2010年7月)⑧509809(2011年5月)

对以上8台电源进行全面测试,结果如下:①-⑥的6台电源均为好机高压、负载测试、线材测试均正常,⑦⑧(封条编码:6876661和

509809)2台电源测试时有敲保护现象

进一步分析结果如下:⑦6876661电源R05与IC的10脚相碰

⑧509809电源R05与R22脚相碰造成电源敲机测试时出现敲保护现象

测试、异常原因截图见附件1,对6台良品电源进行装机老化测试,老化时间为4小时,老化后电源均为良品,老化情况见附件2/sheet1

⑧509809电源R05与

R22脚相碰

⑦6876661电源R05

与IC的10脚相碰。

机加工8d报告案例提到8D,大家会说出哪8个步骤,但是需真正去理解其精D0现象及应急反应活动根据现象评估8D过程是否需要。

如果有必要,采取紧急反应行动(ERA)来保护顾客,并开始8D过程。

8D过程区别了症状和问题。

适用标准的大部分是症状。

没有症状,不会知道有问题。

当收到投诉信息时,质量部门应尽量在客户投诉报告上确认以下信息以便展开调查:·产品编号及品名·客户名称,联系人及地址·缺陷描述,不合格品数量·追溯信息,如LOT NO,发货单编号等·索赔应尽量取得车型等信息如有,应从客户处得到样品,照片,标签及不合格率等必要的信息。

如是芯体泄露或严重投诉,收到投诉的人应立即通知质量经理及总经理。

QE应在收到投诉一个工作日内与客户联系。

应就以下信息与客户沟通:·跨部门小组及联系方式·确认已得到的信息·调查问题所必需的其他信息·应急措施的进展·应急措施及纠正措施的预期完成时间·任何其它的客户要求,如,了解问题进展和期望的交货·所有与客户之间的回复均应记录。

QE根据得到信息,依据三现主义(现场,现物,现象)来确认不良状况;如果是可以目视的不良,尽量取得照片或样品(确认现物);对于不良发生场所状况尽量收集详细的情报(确认现场,现象)。

应急措施需要在24小时内展开。

D1建立8D小组没有团队的8D是失败的8D。

其实8D原名就是叫团队导向问题解决步骤。

8D小组需要由具备产品及制程知识,能支配时间,且拥有职权及技能的人士组成。

同时需指定一名8D团队组长。

因为我们要做的是:·建立一个由具备过程/成品知识的人员组成小组·确定时间,职责和所需学科的技术·确定小组负责人D2问题描述通过确定可定量化的项,谁,什么,何时,何地,为什么,如何,多少(5W2H),识别对象和缺陷(问“什么出现了什么问题”):·“什么问题”是缺陷·“什么出了问题”是对象问“什么出现了什么问题”能够帮助小组以问题陈述所需的两个基本要素为中心(对象和缺陷)。

8D具体是指什么什么样的情况下需出8D报告一般什么样的情况下需出报告在某一制程由于某种原因影响到下一制程的正常运做时,需要对此种不良原因进行分析,一般我们称为FA,即失效分析; 8D是FA的一种;它可以完整的描述及分析不良发生的原因;并且给出临时对策及长期对策; 对特异性原因导致的问题需要回复8D;以防止此类问题再次发生;8D最早是福特公司使用的很经典的分析手法1D: 成立团队公司明确团队队长由第一副总亲自担任;质保部负责召集和组织团队的活动;团队成员由包含与问题密切相关的技术人员或管理人员、相关的质量工程师组成;2D:描述问题为了容易找到问题症结所在防止问题再发生,应使用合理的思考及统计工具来详细地描述问题:发生了什么问题发生地点发生时间问题的大小和广度从这几方面收集关键资料;3D: 围堵行动为使外部或内部的客户都不受到该问题的影响,制定并执行临时性的围堵措施,直到已采取了永久性的改进;要确保围堵行动可收到预期的效果;4D: 找根本原因就问题的描述和收集到的资料进行比较分析,分析有何差异和改变,识别可能的原因,测验每一个原因,以找出最可能的原因,予以证实;5D: 永久性纠正针对已确认的根本原因制订永久性的纠正措施,要确认该措施的执行不会造成其它任何不良影响;6D: 验证措施执行永久性的纠正措施,并监视其长期效果7D:预防再发生修正必要的系统,包括方针、运作方式、程序,以避免此问题及类似问题的再次发生;必要时,要提出针对体系本身改善的建议;8D: 肯定贡献完成团队任务,衷心地肯定团队及个人的贡献,并加以祝贺;由最高领导者签署8D的流程D1-第一步骤: 建立解决问题小组若问题无法独立解决,通知你认为有关的人员组成团队;团队的成员必需有能力执行,例如调整机器或懂得改变制程条件,或能指挥作筛选等;D2-第二步骤: 描述问题向团队说明何时、何地、发生了什么事、严重程度、目前状态、如何紧急处理、以及展示照片和收集到的证物;想象你是FBI的办案人员,将证物、细节描述越清楚,团队解决问题将越快;D3-第三步骤: 执行暂时对策若真正原因还未找到,暂时用什么方法可以最快地防止问题如全检、筛选、将自动改为手动、库存清查等;暂时对策决定后,即立刻交由团队成员带回执行;D4-第四步骤: 找出问题真正原因找问题真正原因时,最好不要盲目地动手改变目前的生产状态,先动动脑;您第一件事是要先观察、分析、比较;列出您所知道的所有生产条件即鱼骨图,逐一观察,看看是否有些条件走样,还是最近有些什么异动换了夹具吗换了作业员换了供应商换了运输商修过电源供应器流程改过或比较良品与不良品的检查结果,看看那个数据有很大的差,尺寸重量电压值CPK耐电压等等不良的发生,总是有原因,资料分析常常可以看出蛛丝马迹;这样的分析,可以帮助您缩小范围,越来越接近问题核心;当分析完成,列出您认为最有可能的几项,再逐一动手作些调整改变,并且观察那一些改变可使回复正常及影响变异的程度,进而找到问题真正的原因;这就是着名田口式方法最简单而实际的运用;D5-第五步骤: 选择永久对策找到造成问题的主要原因后,即可开始拟出对策的方法;对策的方法也许有好几种,例如修理或更新模具;试试对可能的选择列出其优缺点,要花多少钱多少人力能持续多久再对可能的方法作一最佳的选择,并且确认这样的对策方法不会产生其它副作用;D6-第六步骤: 执行及验证永久对策当永久对策准备妥当,则可开始执行及停止暂时对策;并且对永久对策作一验证,例如观察不良率已由4000 PPM降为300 PPM,CPK由升为等,下游工段及客户己能完全接受,不再产生问题;D7-第七步骤: 防止再发对类似的其它生产,虽然尚未发生问题,亦需作同步,防止再发,即我们说的”他石攻错”;同时这样的失效,也应列入下一产品研发段的FMEA中予以验证;D8-第八步骤: 团队激励对于努力解决问题之团队予以嘉勉,使其产生工作上的成就感,并极乐意解决下次碰到的问题;无论是产发段发现的问题,或是量产、客诉问题, 若公司每年有近百项的工程问题依照8D的方式来解决,对工程人员实力的培养着实可观,成为公司重要的资产,这也是很多公司将8D制式化的原因;8D的运用,其实不只在工程上,您工作上,生活上碰到的很多问题,不妨也用8D的逻辑来思考看看.某公司8D 的作业指导书一.范围:该方法适用于解决各类可能遇到的简单或复杂的问题. 8D 方法就是要建立一个体系,让整个团队共享信息, 努力达成目标. 8D本身不提供成功解决问题的方法或途径, 但它是解决问题的一个很有用的工具.二.目标提高解决问题的效率,积累解决问题的经验.提供找出现存的与相关问题的框架, 杜绝或尽量减少重复问题出现.8D格式的原则是针对出现的问题,找出问题产生的根本原因,提出短期,中期,和长期对策,并采取相应行动措施.三.定义1 8D 8 Disciplines 方法包含8个解决问题的步骤. 它基于使用描述工具,格式化,分析,量化等工具,从而提供彻底解决问题的指引.2问题: 被发现的具体问题,它包括:1与正常状况相比,属于失常的现象,在这种情况下, 需要予以纠正,使其恢复初始正常状况.2为提高的目的而改变目前的状况.3纠正措施: 按8402标准定义针对现存的不合格项或缺陷所采取的纠正措施, 并杜绝或尽量减少重复问题出现.4 预防措施: 按8402标准定义针对潜在的不合格项或缺陷所采取的纠正措施, 并杜绝或尽量减少重复问题出现.四.在下列情形中须提交8D报告:1当客户在工厂现场的稽核中发现不合格项或缺陷时, 对于严重不良,主要不良及重复发生的次要不良须提交8D报告. 2O发现严重不良,主要不良及重复发生的次要不良时须提交8D报告.3当市场上发现有重复发生的产品缺陷时须提交8D报告.4 当ORT测试过程中发现缺陷时须提交8D报告.5IP在同一生产现场连续发现三个位置相同不良现象或三个原因相同不良现象6要对那些需要长期纠正措施来解决的缺陷采取行动时,须提交8D报告.7被相关程序文件明确要求提交8D报告时.五.提交报告时间要求:1在发现问题的24小时内,提交包含所采取的暂时措施描述的8D报告.2 在发现问题的72小时内,提交包含问题发生原因的初步分析的8D报告.六.结论:8D格式用于监控解决问题的过程,它不是一个详尽的报告或复杂的分析,描述工具,而是一个包含了解决问题的每个步骤的集合,因而可从其中找到经提炼的基本信息.七. 8 D steps 8D步骤1 Team: Composition of the team in charge of solving the problem小组: 参与解决问题的所有成员所组成的集体.1 小组中必须有一个负责人,他她根据需要,组织合乎要求的人成立临时团队,并负责收集要解决问题的相关数据技术,定性,定量数据,预算,等2在小组首次会议中,搜集必需的专业意见,定义考核方法详细的进程计划,其它人员要求,等2问题描述: 问题及其所造成影响的描述.1 描述在具体环境中观察到的现象,或问题造成的危险.2 用4M+1E Milieu的方法定性,定量分析问题的状况.3推荐在8D报告中采用适当的图表作为附件来描述what, who, where, when ,how3短期临时措施1 若观察到的问题直接对产品的性能和等级造成影响,立即采取措施分类,重工,延迟交货,报废以确保正常生产得以继续进行,直到采取纠正措施将问题解决.2检查以确保短期临时措施有效.3若短期临时措施有效,则实施.4 明确和核实原因1从问题描述中寻找最有可能的一些原因,若有可能,做一些测试帮助寻找原因.2检查所有考虑到的可能原因, 将它们会带来的结果与观察到的结果比较, 原因/结果矩阵图可帮助选择优先考虑哪个原因.3识别问题的种类.设计,程序,制程,材料,人员技巧4探寻可能的解决方案,列出可行性,效果,实施时间等.5建立将要实施的那些措施的检验标准.6尽量利用各种图表5选择长期纠正措施1对将要执行的长期纠正措施在实施前做进一步的确认,以核对它们是否在实施后能提供一个合乎期望的结果. 目的是解决问题的根源,要防止这些纠正措施带来任何其它的负面影响,在这种情形下,须采取其它的措施消除负面影响.2选择或创建一个测量工具,评估在纠正过程中各项工作的功效.6执行长期纠正措施1 执行长期纠正措施,更新相关文件.2长期纠正措施的功效可通过观察问题是否重复出现来评估.7预防问题重复出现措施1 修正整个系统特别是问题相关的程序,技术说明书,工作说明书2层同意并修正整个系统,是该过程的第一步,该过程或立即开始实施,或是一个不断改进的计划.8 项目完毕1 关注的问题被解决,确认,核实,,被权威人士审核签名通过并存盘。

富士康8D报告案例简单易懂精选文档TTMS system office room 【TTMS16H-TTMS2A-TTMS8Q8-8D案例-让您轻松学会8D的运用异常和问题来源:午餐时,儿子向妈妈狂叫(投诉)问题或异常描述:午餐中,全家人刚拿起碗筷准备用餐,儿子突然向妈妈狂叫(投诉)-我的米饭里有一个小小的蟑螂.....这个饭,怎么吃啊!D1-成立改善小组小组成员:爸爸、妈妈、爷爷、奶奶、儿子D2(第二步):问题描述米饭中有蟑螂(不良比率n%)。

D3(第三步):暂时围堵行动(即应急对策或叫临时对策)1、全家人暂停用餐,并将各自碗里还未吃完的米饭和锅里剩余的米饭全部倒掉。

2、爸爸立即到餐厅买回米饭(应急全家人的午餐)。

3、奶奶和妈妈,检查家里剩余的约10斤大米,查看大米里是否还有蟑螂。

4、爷爷清理餐桌,重新准备吃饭用的碗筷。

负责人:爸爸、妈妈、爷爷、奶奶D4(第四步):根本原因分析1、妈妈早上陪儿子到新华书店里买书,由于途中有其它事,担心回家晚了耽误了做午餐的时间,于是途中打电话回家,让奶奶先蒸好午餐吃的米饭。

2、由于奶奶年龄大,眼睛老花,清洗大米的时候未发现大米中藏着的小小蟑螂。

3、家里装米的袋子是塑料袋,昨晚妈妈做饭时,取完米后,米袋未密封好,导致蟑螂从袋口进入到大米里。

分析人:爸爸审核:妈妈D5(第五步):制订永久对策(即长期对策)1、爸爸带奶奶去眼镜店,帮奶奶配一副老花镜,防止奶奶今后在家做饭洗米时,查看不到大米中的杂质异物。

2、爷爷去超市,购买“杀虫剂”回家消灭家里的蟑螂,并购买一个带密封盖的米桶回家装米。

3、妈妈在家里进行大扫除,清查家里的卫生死角,防止蟑螂衍生。

责任人:爸爸、妈妈、爷爷预计完成时间:2010-**-**D6(第六步):实施/确认PCA1、经过大扫除和杀虫处理,家里的蟑螂已消灭。

2、装米的桶已买回,并将家里剩余的约10斤大米经过检查后,转装到买回来的米桶内(并盖好密封盖,防止蟑螂进入)。