PCB硬板NPTH大孔孔内残铜粘金改善报告

- 格式:doc

- 大小:819.80 KB

- 文档页数:8

致:Cc:制定: 日期:批准:关于PCB槽孔无铜不良分析及改善报告一.问题描述:贵司反馈我司供应PCB板,型号为AB72-15PB,发现PTH槽孔无铜现象,不良数量为7PCS。

(不良图片见如下)二.原因分析:根据贵司反馈的问题,我司生产、品质、工艺共同分析原因如下:1、产生原因:1.1此板生产流程为:①开料→②钻孔(钻孔+锣槽孔)→③沉铜(PTH)→④外层图形→⑤二铜→⑥蚀刻→⑦中检AOI→⑧防焊→⑨文字→⑩沉金→⑾成型(锣边)→⑿V-CUT→⑿E-T→⒀FQC,造成槽孔无铜主要环节为成型时,将槽孔中的一次铜锣掉导致。

1.2经内部调查此板不良发生批次于8月3日订单,此板在钻孔(钻孔+锣槽孔)时,槽孔经图形电镀后已镀上成PTH孔,但在成型(锣边)时,由于CNC锣带异常,将3SET首件板上的PTH槽孔锣掉成NPTH 槽孔,故造成槽孔无铜不良之情形。

2、流出原因:2.1CNC操作员未将首件异常板,及时送至MRB报废处理,放置于作业现场,导致不良首件混入批量板中而流至下工序。

2.2经查此板测试架,发现测试架上的两个槽孔上、下测试针一个为尖角针,另外一个为圆形针,如果上、下治具合拢后,稍微有轻微偏移,尖角针就直接插入到槽孔中间,致使尖角针与圆形针接触在一起,形成回路状态,即短路,故导致槽孔无铜不良直接流至客户端。

(如下测试种针设计不合理图)三、改善对策:1.锣房及时纠正错误资料,由之前成型资料(锣槽孔+锣边),改正为锣边,无需锣槽孔,防止再次发生。

(8月5日已执行,改善前后对比如下)2. CNC首板制作:A.流程:单轴试机→初检→四轴wp首板成型→检板→量产。

B.锣板:首先模拟CNC程式路径,看是否有异常出现,然后在纸浆板上放1块待生产首件板,开动CNC单轴头进行锣板,经IPQC初检OK后,方可批量生产;若有不良,则要求重新制作锣板首件,同时,操作员必须将NG品送至MRB判定报废处理,不允许放置于现场,谨防混出。

线路板渗金问题分析改善报告线路板渗金是指生产过程中由于铜制品表面锡盐氧化产生金盐。

铜是铜箔的重要原材料,目前我国对铜的消费和进口量均有大幅增长,铜短缺已经成为影响我国电子产品生产效率的重要因素之一。

据统计,2018年我国进口电子元器件已超过1000万只(套),同比增长29%。

国内铜箔需求量大增的同时,也出现了铜箔质量问题影响了铜箔质量。

一、生产情况1、生产情况: PCB铜箔生产线主要采用 KEMERSHARD铜箔原料,将基材的锡盐加热至400℃~500℃,将铜箔包覆在铜箔表面,并进行上锡操作,将锡盐包覆在铜箔表面的锡盐氧化形成金盐沉淀到铜表面,再进行下一道工序焊接。

由于氧化后形成的金盐在铜箔表面形成锡黄褐色膜,表面附着着一层银白色金属氧化物层与锡盐层之间产生一层银白色膜(锡盐层是铜箔的主要特性),在锡盐氧化后产生渗金过程。

2、主要解决方法:通过提高加热温度和锡盐层深度可有效控制产品中金盐发生量;3、缺陷及改善措施:将 KEMERSHARD铜箔中发生金粉污染区域进一步做了去除处理。

1、加强包覆区铜箔表面的上锡操作,将上锡温度提高到500℃~550℃,包覆区与包覆层之间的锡盐深度至少要达到50μ m,上锡区温度控制在450℃~550℃,包覆区温度控制在400℃~500℃,包覆层内锡盐不能超过30μ m,锡盐加热到500℃~600℃;包覆铜表面需清洁干净,确保不留有水痕、凹痕,防止在干燥后造成铜箔的化学污染;包覆铜与锡盐之间必须使用橡胶垫圈,与铜箔之间可以用橡胶垫圈;同时提高上锡温度可以减少包覆铜箔中的氧化层,改善其氧化后的外观,防止出现铜表面氧化层对基材造成的污染;上锡时要注意尽量减少锡棒与包覆层的距离,避免出现锡棒上锡过度出现锡棒与铜箔之间出现锡黄褐色膜的现象;上锡时,必须确保铜箔平整、干燥而无污迹,避免产生污迹;上锡时锡盐层深度必须达到50μ m。

2、对反应炉做改善,将加热温度提高到550℃~600℃,控制锡盐氧化的深度,避免发生金粉污染;2、现场检查情况:员工无异常,车间未发现任何异常。

pcb板镀金甩金原因分析报告总结

PCB板镀金/甩金是一种常见的涂层处理方法,常用于电子设备中所使用的连接器和接点。

以下是 PCB板镀金/甩金原因分析报告总结。

1. 提高信号传输能力:镀金/甩金可以提高 PCB板的信号传输能力,因为金属具有较好的导电性和抗氧化性,可以避免信号因阻抗失配或氧化而受到影响。

2. 改善焊接效果:金属表面的镀金/甩金处理可以使焊点质量提高,减少焊接时产生的气泡、虚焊、焊渣等问题。

3. 延长使用寿命:金属表面镀金/甩金处理可以提高 PCB板的耐腐蚀性和抗氧化性,延长其使用寿命。

4. 提高外观质量:金属表面经过镀金/甩金处理可以提高 PCB板的外观质量、美观度和品鉴价值。

需要注意的是, PCB板的镀金/甩金处理需要在制造过程的早期进行,如果处理不当或采用不合适的工艺,可能会出现板面出现黑点、气泡、丝印、氧化等问题,从而影响PCB板的性能和外观质量。

因此,必须采用专业的生产工艺和可靠的供应商进行配合,以确保PCB 板镀金/甩金质量达到标准要求。

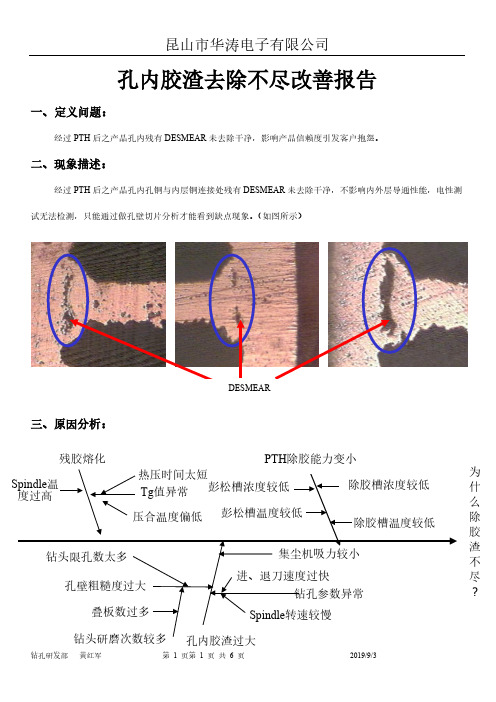

孔内胶渣去除不尽改善报告一、 定义问题:经过PTH 后之产品孔内残有DESMEAR 未去除干净,影响产品信赖度引发客户抱怨。

二、现象描述:经过PTH 后之产品孔内孔铜与内层铜连接处残有DESMEAR 未去除干净,不影响内外层导通性能,电性测试无法检测,只能通过做孔壁切片分析才能看到缺点现象。

(如图所示)三、原因分析:通过对以上可能原因进行查检,PTH除胶能力变小(附件一)残胶熔化均正常(附件二),第三项查检结果孔壁粗糙度及钉头子有OUT SPEC范围异常(附件三),即除胶渣不良之ROOT CAUSE为钻孔孔壁粗糙度过大导致钉头过大,产生超出PTH沉铜线除胶渣制程能力范围(SPEC:74—120U")外之DESMEAR。

四、改善对策:1、更改多层板钻孔之叠板数。

(见下表)3、钻针室对钻头之品质作全检,检验项目包括:刀面有无崩角、缺口、槽损等缺点。

4、规定作业员更换钻头必须在停机状态下进行,避免损伤钻头引发品质异常。

五、效果确认:1、改善对策执行前品保部化验室连续在不同的工序抽样做切片分析,结果显示除胶不尽缺点率为20.86%(见下表)。

孔内胶渣切片分析数据备注:以上数据源于品保部化验室切片分析报表。

2、改善对策执行后品保部化验室每天对钻孔之孔壁品质作切片分析,连续抽样16天,共取样306片板子做切片,均未发现有除胶不尽之缺点;钉头OUT SPEC范围缺点率为1.31%(见下表)。

孔内胶渣切片分析数据备注:以上数据源于品保部化验室切片分析报表,数据为每日抽样中各料号的样本数据中的最大值。

六、标准化:依改善对策第1、2项修订钻孔部SOP内容。

七、未来计划:1、现场单位确实依照SOP作业,当SOP不能适应新产品作业时,望现场及时提案给予修订。

2、品保部每日对现场生产参数作check,并产出查核报告。

3、品保部将对钻孔之孔壁粗糙度、钉头状况的监控列为例行工作,并每日产出切片分析报告。

4、提高钻头研磨之品质,并将在钻头研磨后加设超声波清洗之工序,减少钻头上之异物以提升钻孔之品质。