含碳耐火材料防氧化涂料的实验研究

- 格式:pdf

- 大小:120.35 KB

- 文档页数:4

收稿日期:2005211202; 修回日期:2005211225 基金项目:中国自然科学杰出青年基金(50225210)、航空科学基金(03H 53044)、教育部博士点基金(20030699011)。

通讯作者:李贺军,Tel:+86229288495004,Fax:+86229288495004,88495424,E 2m ail:lihejun @nwpu .edu .cn 作者简介:黄剑锋(19712),男,重庆人,博士,教授,主要从事炭/炭复合材料高温防氧化涂层研究。

E 2m ail:huangjf @sust .edu .cn文章编号: 100728827(2005)0420373207炭/炭复合材料高温抗氧化涂层的研究进展黄剑锋1, 李贺军1, 熊信柏2, 曾燮榕2, 李克智1, 付业伟1, 黄敏1(1.西北工业大学炭/炭复合材料研究所,陕西西安 710072; 2.深圳大学材料科学系,广东深圳 518060)摘 要: 阐述了近年来国内外炭/炭复合材料高温抗氧化涂层在玻璃、贵金属、陶瓷以及复合涂层等涂层体系方面的新近展,总结了炭/炭复合材料高温抗氧化涂层在已有制备工艺的完善以及新工艺的开发等方面的最新研究成果,结合涂层炭/炭复合材料在航空、航天以及军事领域的应用背景对高温抗氧化涂层的下一步发展趋势进行了展望。

指出:目前的研究结果尚达不到严酷环境下的应用要求,炭/炭复合材料高温抗氧化涂层下一阶段将向着长寿命、耐高温、抗冲刷和低成本的方向发展;涂层新工艺的开发和涂层与基体结合研究将是下一步的研究重点;多相复合涂层和梯度陶瓷涂层有望取得在高温冲刷环境下长时间应用的突破性进展。

关键词: 炭/炭复合材料;高温;抗氧化涂层中图分类号: TB 332文献标识码: A1 前言 炭/炭(C /C )复合材料是可用于高温环境下的先进复合材料之一,它是由高强度、高模量的炭纤维和基体炭两部分组成。

由于其热膨胀系数低、密度低、耐烧蚀、耐腐蚀、摩擦系数稳定、导热导电性能好和高强度、高模量等特点,特别是随温度升高力学性能不降反升的特性,被广泛应用于航空、航天领域。

碳/碳复合材料磷酸铝抗氧化涂层的制备及研究王琪摘要综述了国内外碳/碳复合材料磷酸盐抗氧化涂层的研究进展, 介绍了磷酸盐涂层体系的抗氧化原理、制备方法及研究现状,并对其在823K~1223K各温度段氧化后进行氧化烧蚀实验,借助扫描电镜研究了氧化程度碳/碳复合材料的组织形貌。

实验结果表明:在恒定温度条件下,随着氧化时间的延长,样品的烧蚀率是逐渐增大的;在恒定时间条件下,随着氧化温度的升高,样品的烧蚀率和氧化速率是逐渐增大的。

关键词:碳/碳复合材料;磷酸盐涂层;氧化CARBON/CARBON COMPOSITES AGAINST OXIDATION COATING OF ALUMINUM PHOSPHATE PREPARATION AND RESEARCHWANGQi(Department of Chem. & Chem. Eng., Baoji University of Arts & Sciences, Baoji Shaanxi 721013)AbstractThe domestic and international carbon / carbon composites Phosphate Coating on anti-oxidation, phosphate coatings described antioxidant systems theory, methods of preparation and research status, and the temperature at 823K ~ 1223K section of the oxidation after the ablation experiment, using scanning electron microscopy study of the oxidation of carbon / carbon composite material microstructure. The results showed that: At constant temperature conditions, with the oxidation time, the sample ablation rate is gradually increased; in constant time conditions, with the oxidation temperature, the samples of the ablation rate and oxidation rate is gradually increasing。

碳碳复合材料复合防氧化涂层材料及其制备方法3成来飞① 张立同② 徐永东① 李明军③摘 要 对以过渡层、阻挡层和封填层组成的复合涂层的材料及其制备方法进行了探讨。

确定了液态渗硅制备Si C 阻档层,常压变温CVD 制备Si C 阻挡层和液相法制备Si W 封填层的复合涂层制备工艺。

研究了制备工艺参数对复合涂层防氧化性能的影响。

关键词 碳碳复合材料,防氧化涂层,制备方法中图分类号 V 254.2, TB 333 引 言碳碳复合材料(C C )是能在1650℃以上工作的热结构材料,在高推比航空发动机热端部件上具有广阔的应用前景。

因此,防氧化做为C C 应用的关键技术近年来成为C C 研究的重点领域。

以航空发动机热端部件为背景的长寿命防氧化涂层存在着热膨胀失配、氧扩散、界面反应、降低基体强度等基本问题,只有采用复合涂层,发挥复合层中各单层的作用共同解决这些基本问题才可能获得长寿命防氧化涂层[1]。

只有针对涂层的功能选择合适的材料,进而根据涂层材料选择合适的制备方法才能获得高性能的复合涂层。

本文对一种可以在1650℃以下长时间使用的复合涂层的材料和制备方法进行探讨。

1 实验材料、设备及过程本研究所用的基体材料是2D C C ,密度为1.7g c m 3左右。

试样尺寸为5mm ×5mm ×25mm 的长条形。

首先对C C 试样表面进行硅化处理,得到梯度Si C 过渡层,这主要是为了减小界面应力和提高界面结合强度。

然后用H 2、A r 和M T S 在常压CVD 条件下在试样表面沉积Si C 阻挡层[2],阻挡层的主要作用是阻止基体C 逸出和液相层的渗入。

最后用液相法在Si C 表面制备Si W 层。

制备Si W 层所用的Si 粉和W 粉的纯度都在99.5%以上,制备涂层所用的设备是高温界面性能试验仪,工作温度1600℃,真空度0.0133Pa ,能对涂层制备过程中SiW 熔体的铺层进行适时的观察[3]。

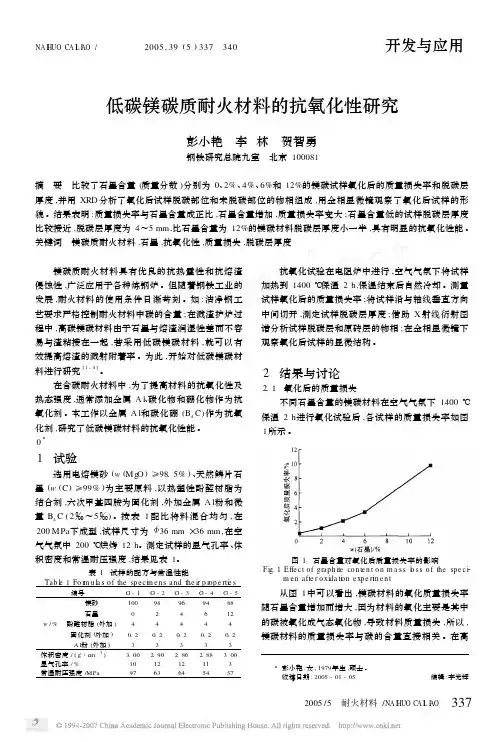

NA I H UO CA I L I A O/耐火材料2005,39(5)337~340开发与应用低碳镁碳质耐火材料的抗氧化性研究彭小艳 李林 贺智勇钢铁研究总院九室 北京100081摘 要 比较了石墨含量(质量分数)分别为0、2%、4%、6%和12%的镁碳试样氧化后的质量损失率和脱碳层厚度,并用XRD分析了氧化后试样脱碳部位和未脱碳部位的物相组成,用金相显微镜观察了氧化后试样的形貌。

结果表明:质量损失率与石墨含量成正比,石墨含量增加,质量损失率变大;石墨含量低的试样脱碳层厚度比较接近,脱碳层厚度为4~5mm,比石墨含量为12%的镁碳材料脱碳层厚度小一半,具有明显的抗氧化性能。

关键词 镁碳质耐火材料,石墨,抗氧化性,质量损失,脱碳层厚度 镁碳质耐火材料具有优良的抗热震性和抗熔渣侵蚀性,广泛应用于各种炼钢炉。

但随着钢铁工业的发展,耐火材料的使用条件日渐苛刻。

如:洁净钢工艺要求严格控制耐火材料中碳的含量;在溅渣护炉过程中,高碳镁碳材料由于石墨与熔渣润湿性差而不容易与渣粘接在一起,若采用低碳镁碳材料,就可以有效提高熔渣的溅射附着率。

为此,开始对低碳镁碳材料进行研究[1-4]。

在含碳耐火材料中,为了提高材料的抗氧化性及热态强度,通常添加金属A l、碳化物和硼化物作为抗氧化剂。

本工作以金属A l和碳化硼(B4C)作为抗氧化剂,研究了低碳镁碳材料的抗氧化性能。

031 试验选用电熔镁砂(w(Mg O)≥98.5%)、天然鳞片石墨(w(C)≥99%)为主要原料,以热塑性酚醛树脂为结合剂,六次甲基四胺为固化剂,外加金属A l粉和微量B4C(2‰~5‰)。

按表1配比将料混合均匀,在200MPa下成型,试样尺寸为<36mm×36mm,在空气气氛中200℃烘烤12h。

测定试样的显气孔率、体积密度和常温耐压强度,结果见表1。

表1 试样的配方与常温性能Tab l e1Fo r m u l a s o f the sp ec i m e n s and the ir p r op e rti e s编号G-1G-2G-3G-4G-5w/%镁砂10098969488石墨024612酚醛树脂(外加)44444固化剂(外加)0.20.20.20.20.2 A l粉(外加)33333体积密度/(g・cm-3) 3.00 2.90 2.86 2.88 3.00显气孔率/%101212113常温耐压强度/MPa9763645457 抗氧化试验在电阻炉中进行,空气气氛下将试样加热到1400℃保温2h,保温结束后自然冷却。

碳-碳复合材料碳化硅复合涂层的制备及抗氧化性能研究碳/碳复合材料碳化硅复合涂层的制备及抗氧化性能研究引言碳/碳复合材料是一种具有优异性能的高温结构材料,广泛应用于航空航天、能源领域等高温抗氧化环境中。

然而,在高温氧化环境中,碳/碳复合材料易受到氧化破坏,导致性能下降。

因此,将碳/碳复合材料表面涂覆一层碳化硅复合涂层以提高材料的抗氧化性能成为一种有效的改善方法。

本文将介绍碳/碳复合材料碳化硅复合涂层的制备方法及其在高温氧化环境中的抗氧化性能研究。

制备方法碳/碳复合材料碳化硅复合涂层的制备方法包括物理气相沉积法和化学气相沉积法。

物理气相沉积法是指在高温环境下将硅源物质蒸发并沉积在碳/碳复合材料表面形成碳化硅层。

化学气相沉积法是通过化学反应将硅化合物沉积在碳/碳复合材料表面,再在高温条件下进行碳化反应生成碳化硅层。

两种方法各有优势,在不同实际应用中可以根据需求选择合适的方法来制备碳化硅复合涂层。

抗氧化性能研究为了研究碳化硅复合涂层对碳/碳复合材料的抗氧化性能的影响,需要进行一系列的实验和测试。

首先,利用扫描电子显微镜(SEM)观察碳/碳复合材料表面的形貌,以评估涂层的均匀性和致密性。

接下来,通过X射线衍射(XRD)分析涂层的晶体结构,以确定碳化硅的形成。

然后,使用热重分析(TGA)技术研究碳/碳复合材料在高温下的氧化失重情况,比较涂层前后的氧化失重量,评估碳化硅复合涂层的抗氧化性能。

研究结果显示,经过碳化硅复合涂层处理的碳/碳复合材料表面形貌更加均匀,并形成了致密的碳化硅层。

XRD结果表明涂层中出现了明显的碳化硅峰,证明碳化硅复合涂层成功形成。

TGA结果显示,经过碳化硅复合涂层处理的碳/碳复合材料在高温氧化环境中具有更好的抗氧化性能,氧化失重量较未涂层的材料明显减少。

结论本研究成功制备了碳/碳复合材料碳化硅复合涂层,并评估了其抗氧化性能。

结果表明,碳化硅复合涂层能够有效降低碳/碳复合材料在高温氧化环境中的氧化失重量,提高其抗氧化性能。

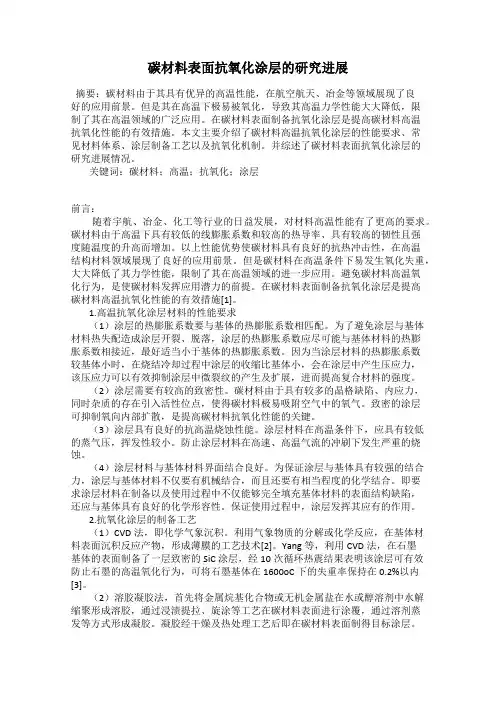

碳材料表面抗氧化涂层的研究进展摘要:碳材料由于其具有优异的高温性能,在航空航天、冶金等领域展现了良好的应用前景。

但是其在高温下极易被氧化,导致其高温力学性能大大降低,限制了其在高温领域的广泛应用。

在碳材料表面制备抗氧化涂层是提高碳材料高温抗氧化性能的有效措施。

本文主要介绍了碳材料高温抗氧化涂层的性能要求、常见材料体系、涂层制备工艺以及抗氧化机制。

并综述了碳材料表面抗氧化涂层的研究进展情况。

关键词:碳材料;高温;抗氧化;涂层前言:随着宇航、冶金、化工等行业的日益发展,对材料高温性能有了更高的要求。

碳材料由于高温下具有较低的线膨胀系数和较高的热导率、具有较高的韧性且强度随温度的升高而增加。

以上性能优势使碳材料具有良好的抗热冲击性,在高温结构材料领域展现了良好的应用前景。

但是碳材料在高温条件下易发生氧化失重,大大降低了其力学性能,限制了其在高温领域的进一步应用。

避免碳材料高温氧化行为,是使碳材料发挥应用潜力的前提。

在碳材料表面制备抗氧化涂层是提高碳材料高温抗氧化性能的有效措施[1]。

1.高温抗氧化涂层材料的性能要求(1)涂层的热膨胀系数要与基体的热膨胀系数相匹配。

为了避免涂层与基体材料热失配造成涂层开裂、脱落,涂层的热膨胀系数应尽可能与基体材料的热膨胀系数相接近,最好适当小于基体的热膨胀系数。

因为当涂层材料的热膨胀系数较基体小时,在烧结冷却过程中涂层的收缩比基体小,会在涂层中产生压应力,该压应力可以有效抑制涂层中微裂纹的产生及扩展,进而提高复合材料的强度。

(2)涂层需要有较高的致密性。

碳材料由于具有较多的晶格缺陷、内应力,同时杂质的存在引入活性位点,使得碳材料极易吸附空气中的氧气。

致密的涂层可抑制氧向内部扩散,是提高碳材料抗氧化性能的关键。

(3)涂层具有良好的抗高温烧蚀性能。

涂层材料在高温条件下,应具有较低的蒸气压,挥发性较小。

防止涂层材料在高速、高温气流的冲刷下发生严重的烧蚀。

(4)涂层材料与基体材料界面结合良好。

含碳耐火材料防氧化技术综述发布时间:2021-04-14T01:22:43.842Z 来源:《防护工程》2020年34期作者:李春雪刘涵贾健美马辛月[导读] 因此,含碳耐火材料防氧化技术的发展对钢铁冶金行业提质增效、资源环境保护具有重要的现实意义。

凯诺斯(中国)铝酸盐技术有限公司天津 300457摘要:含碳耐火材料具有优异的抗热震性、抗侵蚀性能,被广泛应用于浸入式水口、长水口、塞棒、滑板,以及具有控流和钢水净化作用的功能耐火材料部件和炼钢转炉、电炉、钢包内衬、冶金窑炉内衬等。

同时,随着钢铁冶金等行业趋向于高效化和智能化,对含碳耐火材料的抗渣侵蚀性能和抗热震性能提出了更高的要求。

而含碳耐火材料的损毁往往是从其中的石墨被氧化开始,碳的易氧化不仅消耗鳞片石墨资源释放温室气体,而且使含碳耐火材料的性能下降、使用寿命缩短。

因此,含碳耐火材料防氧化技术的发展对钢铁冶金行业提质增效、资源环境保护具有重要的现实意义。

关键词:含碳;耐火材料;防氧化引言耐火材料产业在“十三五”期间着力解决供给侧改革和产业转型发展问题,努力适应经济运行从高速增长向高质量发展转换时段的新理念、新环境、新要求,取得了产量、产值、利润全面增长。

耐火材料是严重产能过剩行业,且受近年来环境治理以及上下游去产能、供给侧结构性改革的影响,耐火材料市场需求进入平台期。

低端市场需求的减少、下游客户要求的提高以及环保压力的增多,使得耐火材料行业逐步转型为整体承包的商业模式,同时在耐火材料生产企业的产品质量、品种和设计、施工、维护的配套能力等方面提出了极高要求。

根据含碳耐火材料的氧化损毁机理,添加抗氧化剂法依旧是含碳耐火材料最常用的防氧化技术。

1 含碳耐火材料氧化损毁机理含碳耐火材料的结构由固体部分与气孔组成,氧气主要是通过材料内部的气孔进入到材料内部与碳发生反应。

根据氧化温度,耐火材料中碳的氧化可分为两种类型:直接氧化和间接氧化。

当温度低于1400℃时,碳直接被材料使用环境中的氧直接氧化。

作者简介:欧阳德刚(1964-),男,江西吉安人,教授级高级工程师.含碳耐火材料防氧化涂料的实验研究欧阳德刚,胡铁山,王海青,朱善合(武钢技术中心,湖北武汉430080)摘 要:根据武钢钢包渣线含碳耐火材料实际烘烤条件下的氧化状况,结合国内外有关防氧化涂料的研究结果,分析了钢包渣线含碳耐火材料防氧化涂料的性能要求和防氧化机理。

结合国内原材料供应状况,进行了防氧化涂料的配方设计和实验研究,在实验室实验条件下取得了防氧化效率72.56%的优良效果。

关键词:含碳耐火材料;防氧化涂料;性能要求;配方中图分类号:TF065.1+1 文献标识码:A 文章编号:100824371(2006)0320024204Experimental research on anti 2oxidation coatings for carbon 2containing refractoryOU YAN G De 2gang ,HU Tie 2shan ,WAN G Hai 2qing ,ZHU Shan 2he(Technology Center of WISCO ,Wuhan 430080,China )Abstract :In term of t he oxidization stat us of t he carbon containing ref ractory for ladle dregs section during t he act ual baking in WISCO t he anti 2o xidation mechanism and p rop 2erty requirement s for t he anti 2oxidation coatings are analyzed in combination wit h t he re 2search result s of t he anti 2oxidation coatings at home and abroad.The appropriate ingre 2dient of t he coatings has been designed and tested in t he laboratory in light of t he mate 2rial supply conditions in our Co unt ry.Very excellent result s of about 72.56%anti 2oxi 2dation rate have been achieved in t he laboratory experiment s.K ey w ords :carbon containing ref ractory ;anti 2oxidation ;property requirement ;ingredi 2ent 含碳耐火材料由于石墨的引入提高了耐火材料的抗渣性能和抗热震稳定性能,因而被广泛地应用于冶金炉窑热工设备的内衬上。

然而,由于耐火材料中炭质材料容易被氧化,导致耐火砖结构疏松,使含碳耐火材料优良使用性能的发挥受到抑制[1,2]。

因而,防止含碳耐火材料中炭质材料的氧化是提高含碳耐火材料使用效果的一条重要途径。

为此,针对如何有效地防止含碳耐火材料中炭质材料的氧化问题,世界各国的耐火材料专业学者进行了大量的研究工作,具体处理方法有3种,即浸渍氧化抑制剂法、添加防氧化剂法和表面涂层法[1,2]。

其中涂层法的防氧化原理是通过涂层高温形成的少量液相封闭制品表面气孔,阻隔氧气向耐火材料内部扩散,达到抑制炭质材料氧化的目的[1~7]。

由于涂层法制备简单、使用方便、成本低廉,因而激起了众多科技工作者广泛的兴趣,并针对不同种类含碳耐火材料的性能与应用条件,进行了系列防氧化涂料的研究。

本文介绍钢包渣线用含碳耐火材料防氧化涂料的研究过程。

1 含碳耐火材料防氧化性涂料的性能要求 由武钢生产的实际过程可知,钢包渣线用含碳耐火材料的氧化问题主要发生在烘烤过程。

据实际考察发现,钢包烘烤的最高温度为1200℃左右,每次烘烤渣线含碳耐火材料的氧化层厚度为5~10mm ,在烘烤异常情况下,氧化层厚度甚至高达20mm 。

根据涂层隔离扩散的防氧化原・42・ 2006年 6月 第44卷第3期武钢技术WISCO TEC HNOLO GY J un.2006Vol.44 No.3理、含碳耐火材料的氧化特性以及钢包的实际烘烤过程可知,渣线含碳耐火材料表面防氧化涂层在烘烤条件下的致密隔离效果是防氧化的关键所在,因而,要求涂层不开裂、不脱落、与耐火材料结合牢固,尤其是在烘烤过程的含碳耐火材料快速氧化的温度范围内(≥600℃),涂层应保持高粘度不流失的熔融状态,以阻隔氧化气氛向耐火材料表面的扩散,达到防止含碳耐火材料氧化的目的[2~7]。

根据涂层使用过程不脱落、不开裂的技术要求,首先需考虑涂料与含碳耐火材料之间的热膨胀系数的匹配问题;由相关资料报道可知[2,4,7],一般陶瓷材料的热膨胀系数均明显高于碳复合材料的热膨胀系数,因而,必须调整防氧化涂料的热膨胀性能,以满足不同种类含碳耐火材料的要求,防止涂层的开裂与剥落。

根据涂层隔离氧化性气氛扩散的技术要求,涂层应在含碳耐火材料快速氧化的温度范围形成熔融玻璃相。

由相关资料可知,SiO 2、B 2O 3等比较适宜作氧化性气氛下形成玻璃相的材料。

然而,常用的陶瓷材料熔点较高,一般需添加助熔剂调整涂层的熔点,常用的助熔剂有碱金属、碱土金属氧化物和B 2O 3等;同时,考虑到长时间烘烤过程的防氧化要求,涂层必须在高温烘烤条件下具有不易挥发的性能。

对于涂层与含碳耐火材料之间热膨胀性能的匹配要求,往往由于涂料中各种原材料杂质类别与含量不稳定,致使涂层与含碳耐火材料间始终存在一定的不匹配现象,导致涂层在烘烤条件下出现微裂纹,微裂纹的存在不仅为氧化性气氛的扩散提供了便利的通道,而且还会随着使用时间的推进而不断扩展,从而加剧了含碳耐火材料的氧化速度,因而,要求防氧化涂料具有优良的自愈合性能。

由相关资料可知[2,4,7],自愈合性能优良的涂层能在相对较低的温度条件下便能形成一定量的液相,并且其液相量不会随着温度的升高而急剧增多,非自愈合涂层的裂纹氧化过程(图1a )与自愈合涂层的防氧化过程(图1b )如图1所示[2,4]。

2 含碳耐火材料防氧化涂料的原材料选择分析 根据含碳耐火材料防氧化涂料的性能要求和相关原材料的基本性能可见,选择单一原材料构成的涂料难以全面满足要求。

目前,国内外一些科研机构正在研究的含碳耐火材料防氧化涂料均 图1 非自愈合涂料的氧化与自愈合涂料的防氧化过程示意图是由多种原材料组成的,并根据不同的使用温度,选择的原材料种类也不一样。

例如:对于温度在1200℃以下的使用条件,含碳耐火材料防氧化涂料基料的主要原材料有石英、硼砂、锆英砂、粘土、碳化硅等粉状材料;对于温度在1600℃以下的使用条件,含碳耐火材料防氧化涂料基料的主要原材料有碳化物、硅化物、氧化物等粉状材料,具体有Mo Si 2、SiC 、B 4C 、SiO 2等;对于温度在1800℃以下的使用条件,含碳耐火材料防氧化涂料基料的主要原材料有碳化物、氮化物、氧化物等粉状材料,具体有SiC 、Si 3C 4、Al 2O 3等。

一般均选择有机与无机复合结合剂以保证防氧化涂料与含碳耐火材料间的结合强度。

此外,为了保证涂料良好的施工性能与涂料的均匀性,一般均外加了一定的添加剂,具体有分散剂、悬浮剂、流变剂、稳定剂等[2]。

根据资料介绍[2,4,7],各种防氧化涂层是通过高温化学反应或高温物理变化形成致密的熔融玻璃相后起到防氧化作用的,但不同种类的涂层具有不同的防氧化性能。

如SiO 2涂层在1200℃以上时才具有一定的粘结性和流动性,因此,在1200℃以下SiO 2涂层的自愈合性能较差;但是,在1200℃以下涂层不脱落的前提下,可在SiO 2涂层上再涂B 2O 3基涂层来改善涂层的自愈合性能。

B 2O 3涂层在1000℃以下具有优良的防氧化性能,但在高于1000℃的条件下,防氧化作用时间有限,这是由于B 2O 3在温度高于1000℃时具有较高的蒸气压,高温下易挥发。

Mo Si 2涂层在1800℃的高温下性能稳定,能够在空气中1650℃下经受2000h 以上的氧化,并具有优良的自愈合性,是1600℃防氧化涂料的理想原料;实验研究表明,MoSi 2涂层的防氧化机理是Mo Si 2高温下与氧反应形成致密、连续、稳定的SiO 2玻璃相,氧化生成的MoO 3高温下易挥发,・52・第3期欧阳德刚,等:含碳耐火材料防氧化涂料的实验研究 而SiO 2则形成隔离层,起到阻挡氧的扩散作用,使Mo Si 2涂层表现出极好的防氧化性能。

SiC 和B 4C 涂层具有与含碳耐火材料之间良好的化学相容性与热膨胀相容性,同时,在高温条件下,B 4C氧化形成B 2O 3(熔点为723℃),并在更高的温度下不分解,能在防氧化涂层中起到密封填充作用与微裂纹的自愈合作用;同时,B 2O 3也能调节涂层中SiC 表层氧化形成的SiO 2的粘性和流动性,使涂料具有良好的高温防氧化作用,涂料中Si/B原子比例对涂层的防氧化性能具有重要影响,当Si/B 原子比例较高时,涂层表面复合氧化物B 2O 32SiO 2中SiO 2的质量分数较高,并且SiO 2膜的挥发性和氧渗透率低,有利于高温防氧化[3,7]。

由不同种类涂层高温下的物理化学变化可见,涂层是通过SiO 2和B 2O 3等成分的致密玻璃相起到防氧化作用的。

3 含碳耐火材料防氧化涂料的实验研究根据防氧化涂料的性能要求以及不同种类涂料的原材料组成分析,考虑到钢包渣线含碳耐火材料的实际使用状况与烘烤技术要求,从原材料价廉、易得、实用的角度出发,选择SiO 2和B 2O 3为涂层玻璃相主要材料,通过涂层助熔剂的加入,达到改变涂层的防氧化温度范围和改善涂层的自愈合性能的目的,通过合适分散剂、悬浮剂的选择,起到改善涂料的存放性能和施工性能,为了改善涂料与含碳耐火材料之间的机械相容性和化学相容性,涂料结合剂选择为有机与无机复合结合剂,并选择多种填料进行涂层性能的调节。

防氧化涂料选择的主要原材料如表1所示。

在上述原材料选择的基础上,进行了防氧化涂料配方的初步设计,其中填料部分的具体配方如表2所示。

表1 防氧化涂料主要原材料的化学成分构成材料名称w B /%SiO 2Al 2O 3R 2O H 3BO 3钾长石64.718.4016.9石 英98.780.28硼 酸≥99.0锂辉石≥16.567±3≥1.0按照表2中的填料配方,采用相应的原材料、有机结合剂、无机结合剂与添加剂进行了涂料的配制,具体配制工艺为:首先按照配方称取或量取各种原料待用,将各种固体粉状原料搅拌均匀;将有机结合剂、无机结合剂、添加剂与水充分搅拌均匀;再将搅拌均匀的粉状混合料加入到混合均匀的液体中搅拌成浆,并在碾钵中碾磨,最后得到所需的实验涂料。