氨分解制氢课件

- 格式:pptx

- 大小:1.25 MB

- 文档页数:39

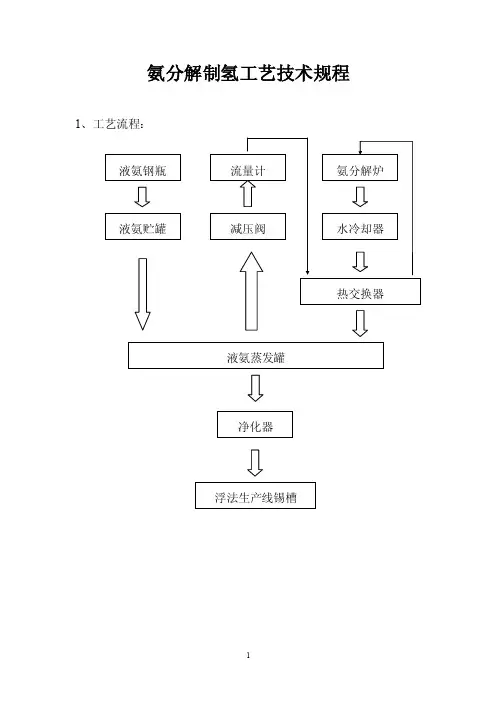

氨分解制氢工艺技术规程1、工艺流程:2.工艺技术指标:2.1氢气送往锡槽的压力~0.20Mpa2.2氢气送往锡槽的流量0~90m3/h(分解气 0~120 m3/h)2.3氢气残氧量≤5ppm2.4氢气残氨量≤2ppm2.5氢气露点温度≤-60℃3.工艺技术要求:3.1原料液氨必须符合GB536-65液体合成氨的一级品纯度的要求。

3.1.1液氨(NH3)≥99.8%3.1.2水分、油含量≤0.2%3.2脱硫器、净化器应装满吸附剂。

脱硫吸附剂应采用活性炭,净化吸附剂采用5A分子筛。

3.3分解炉应装满催化剂,催化剂采用镍基催化剂。

3.4工艺系统所有的容器及管路应无焊渣、铁锈、油污。

耐压强度试验和气密性试验应达到要求。

3.5安全阀以及报警系统、自控系统、电器、仪表、仪器、机器、装置应能正常工作。

3.6空置的液氨系统在充注液氨前应用纯度为≥99.9%的氮气吹扫置换里面的空气,当各吹扫出口的氮气纯度≥99.9%时为合格。

3.7工艺气路系统在开车前或停车后应用纯度≥99.9%的氮气吹扫置换,当各吹扫出口的氮气纯度≥99.9%时为合格。

3.8分解系统的冷却器在开车前要同入冷却水,冷却水出口应有适量的水流出。

运行中不能中断冷却水。

冬季如果停车时间较长,要放净冷却器的存水。

3.9液氨容器灌装液氨量最多不能超过容器的80%,在密闭状态下,其周围环境温度最高不能超过50℃,容器中压力最高不能超过1.96Mpa。

3.10液氨系统在工作时,压力应控制在0.3~0.7Mpa,氨气减压阀后的压力应控制在0.20 Mpa.3.11分解炉的工作温度应控制在800~850℃之间。

3.12新催化剂在第一次使用前要经过还原活化,活化可在分解炉内用纯度≥99.8%的氨气或钢瓶氢气进行。

3.13在还原活化催化剂时,要严格控制气体流量和升温速度,以保证催化剂充分活化。

具体事项按表1的技术要求进行。

表13.14出分解炉的气体残氨量应≤1000ppm(V)。

氨分解说明书(总7页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除第一部分氨分解部分一、化工原理:1摩尔氨气在一定的压力和温度及镍触媒催化作用下可分解为1.5摩尔的氢气和0.5摩尔的氮气并吸收一定的热量。

气化学方程式如下。

2NH3→3H2+N2-Q二、氨分解制氢的优点:用此法制得的气体是一种良好的保护气,可以广泛的应用于半导体工业,冶金工业及需要保护气氛的其他工业中。

氨分解制取保护气体在工业上是很容易实现的,这是因为1、氨易分解,压力不高,在触媒催化作用下,温度控制在800~850度时,氨可大部分分解。

2、气体精炼容易:作为原料的液态氨纯度很高,其中挥发性杂质只有溶解在液氨中的少量惰性气体和水分,几乎不含氧,同时,在此条件下,氨分解是不可逆的,由此可见,氨分解后采取适当的方法就可除去少量水分得到精制的氢氮混合气。

3、在我国,原料氨容易得到。

价位低廉,而且分解氨耗电比较少。

三、工艺流程:氨瓶中氨经过氨阀控制后通过气化器气化,进入热交换器与分解气进行热交换后送入分解炉,分解炉内装有活化过的镍触媒,在800~850度下氨分解成氢,氮混合气体,分解后的高温混合气体进入热交换器内与气态氨进行热交换,此时分解气降温,同时气态氨回收热量并升温,热交换后的分解气经冷凝器冷却后送往干燥气四、技术指标:1、额定产气量: 50立方米/小时2、气体纯度露点≤-103、分解炉操作温度 800~850C4、分解炉额定功率 45kw5、额定氨耗 20kg/h6、冷却耗量 2.5立方米/小时7、电源 50Hz 380V8、设备总重 3500kg五、操作方法:1 、原始开车:1)仔细阅读使用说明书,熟悉设备的原理和构造。

2)检查气,电各系统是否通畅,消除泡,冒,点,漏,并接通电源。

3)镍触媒的活化:分解炉内装的镍触媒在出厂时已经还原,但因设备在运输,库存期间总有水分,氧气等介入,触媒活性略有下降,因此原始开车时要进行触媒的活化。

氨制氢原理

氨制氢是一种工业化生产氢气的方法,其原理是利用氨气分解产生氢气。

在氨制氢过程中,首先将氨气通过加热使其进入一个分解器中,经过高温分解产生氢气和氮气。

随后,将产生的氢气通过各种分离、纯化等工艺进行处理,最终得到高纯度的氢气。

氨制氢的优点在于其原料氨气易于生产和存储,且其分解反应具有较高的热力学稳定性,能够得到稳定的氢气产率。

此外,氨制氢过程中产生的氮气可以被重新利用,减少了废气排放,符合环保要求。

虽然氨制氢的技术较为成熟,但其过程中需要消耗较多的能源,且氢气的纯度较低,需要采取多种工艺进行后续处理,增加了成本。

因此,在实际应用中,氨制氢通常作为生产氢气的一种补充手段,而非主要方法。

- 1 -。

氨裂解制氢催化剂氨裂解制氢催化剂是一种重要的催化剂,其在氨裂解反应中发挥着关键作用。

氨裂解制氢是一种常用的制氢方法,通过将氨气在适当的温度和压力下经过催化剂催化分解,可以得到高纯度的氢气。

让我们来了解一下氨裂解制氢催化剂的原理。

氨裂解反应是一个复杂的过程,需要合适的催化剂来提高反应速率和选择性。

目前常用的氨裂解制氢催化剂主要是基于铁、镍等过渡金属的化合物。

这些催化剂能够提供活性位点,促进氨气的分解,并使分解产物中的氢气得到有效的分离和提取。

氨裂解制氢催化剂的设计需要考虑多个因素。

首先是催化剂的活性和稳定性。

催化剂应具有足够的活性,以实现高效的氨裂解反应。

同时,催化剂还应具有良好的稳定性,以保证长时间的使用寿命。

其次是催化剂的选择性。

催化剂应具有高选择性,以减少副反应的发生,提高氢气的纯度。

此外,还需要考虑催化剂的制备方法和载体的选择等因素。

在氨裂解制氢催化剂的研究中,科学家们不断探索新的材料和制备方法,以提高催化剂的性能。

例如,研究人员尝试利用纳米技术来制备催化剂,以增加催化剂的比表面积和活性位点数目。

同时,还有研究人员尝试引入其他金属或非金属元素,以改善催化剂的活性和稳定性。

氨裂解制氢催化剂的应用领域也在不断扩大。

除了传统的氢气制备领域,催化剂还可以应用于氨气的净化和储存等方面。

例如,催化剂可以用于去除氨气中的杂质,以提高氨气的纯度。

氨裂解制氢催化剂是一种重要的催化剂,其在氨裂解制氢反应中发挥着关键作用。

科学家们通过不断的研究和创新,致力于提高催化剂的性能和应用范围,以满足不断增长的氢气需求。

希望未来能有更多的突破,推动氨裂解制氢技术的发展,为清洁能源的应用做出贡献。