铝合金合金工具钢牌号对照表

- 格式:doc

- 大小:262.00 KB

- 文档页数:8

合金工具钢的牌号及化学成分 (摘自GB /T1299—2000)量具刃具用钢C (碳)Si (硅)Mn (锰)P (磷)9SiCr0.85~0.951.20~1.600.30~0.60≤0.0308MnSi 0.75~0.850.30~0.600.80~1.10≤0.030Cr061.30~1.45≤0.40≤0.40≤0.030Cr20.95~1.10≤0.40≤0.40≤0.0309Cr20.80~0.95≤0.40≤0.40≤0.030W1.05~1.25≤0.40≤0.40≤0.030耐冲击工具用钢C (碳)Si (硅)Mn (锰)P (磷)4CrW2Si 0.35~0.450.80~1.10≤0.40≤0.0305CrW2Si 0.45~0.550.50~0.80≤0.40≤0.0306CrW2Si0.55~0.650.50~0.80≤0.40≤0.030冷作模具钢C (碳)Si (硅)Mn (锰)P (磷)Cr122.00~2.30≤0.40≤0.40≤0.030Cr12Mo1V11.40~1.60≤0.60≤0.60≤0.030Cr12MoV 1.45~1.70≤0.40≤0.40≤0.030Cr5Mo1V 0.95~1.05≤0.50≤1.00≤0.0309Mn2V 0.85~0.95≤0.401.70~2.00≤0.030CrWMn 0.90~1.05≤0.400.80~1.10≤0.0309CrWMn 0.85~0.95≤0.400.90~1.20≤0.030Cr4W2MoV 1.12~1.250.40~0.70≤0.40≤0.0306Cr4W3Mo2VNb 0.60~0.70≤0.40≤0.40≤0.0306W6Mo5Cr4V 0.55~0.65≤0.40≤0.40≤0.030热作模具钢C (碳)Si (硅)Mn (锰)P (磷)5CrMnMo 0.50~0.600.25~0.601.20~1.60≤0.0305CrNiMo 0.50~0.60≤0.400.50~0.80≤0.0303Cr2W8V 0.30~0.40≤0.40≤0.40≤0.0305Cr4Mo3SiMnVAl 0.47~0.570.80~1.100.80~1.10≤0.0303Cr3Mo3W2V0.32~0.420.60~0.90≤0.65≤0.030钢号化学成分(质量分数%钢号化学成分(质量分数%钢号化钢号化学成分%5Cr4W5Mo2V 0.40~0.50≤0.40≤0.40≤0.0308Cr30.75~0.85≤0.40≤0.40≤0.0304CrMnSiMoV 0.35~0.450.80~1.100.80~1.10≤0.0304Cr3Mo3SiV 0.35~0.450.80~1.200.25~0.70≤0.0304Cr5MnSiV 0.33~0.430.80~1.200.20~0.50≤0.0304Cr5MoSiV 0.32~0.450.80~1.200.20~0.50≤0.0304Cr5W2VSi 0.32~0.420.80~1.200.4≤0.030无磁模具钢C (碳)Si (硅)Mn (锰)S (硫)7Mn15Cr2Al3V2WMo 0.65~0.75≤0.8014.50~16.50≤0.030塑料模具钢C (碳)Si (硅)Mn (锰)P (磷)3Cr2Mo0.28~0.400.20~0.800.60~1.00≤0.030钢号化学成分%钢号化学成分(质量分数%S(硫)Cr(铬)W(钨)≤0.0300.95~1.25—≤0.030——≤0.0300.50~0.70—≤0.0301.30~1.65—≤0.0301.30~1.70—≤0.0300.10~0.300.80~1.20S(硫)Cr(铬)W(钨)≤0.0301.00~1.302.00~2.50≤0.0301.00~1.302.00~2.50≤0.0301.00~1.302.20~2.70S(硫)Cr(铬)W(钨)Mo(钼)V(钒)其他≤0.03011.50~13.00————≤0.03011.00~13.00—0.70~1.20≤1.10Co≤1.10≤0.03011.00~12.50—0.40~0.600.15~0.30—≤0.0304.75~5.50—0.90~1.400.15~0.50—≤0.030———0.10~0.25—≤0.0300.90~1.201.20~1.60———≤0.0300.50~0.800.50~0.80———≤0.0303.50~4.001.90~2.600.80~1.200.80~1.10—≤0.0303.80~4.402.50~3.501.80~2.500.80~1.20Nb0.20~0.35≤0.0303.70~4.306.00~7.004.50~5.500.70~1.10—S(硫)Cr(铬)Mo(钼)V(钒)其他≤0.0300.60~0.900.15~0.30——≤0.0300.50~0.800.15~0.30—Ni:1.40~1.80≤0.0302.20~2.70—0.20~0.50W:7.50~9.00≤0.0303.80~4.302.80~3.400.80~1.20Al:0.30~0.70≤0.0302.80~3.302.50~3.000.80~1.20W:1.20~1.80量分数),%量分数),%化学成分(质量分数),%学成分(质量分数),%≤0.0303.40~4.401.50~2.100.70~1.10W :4.50~5.30≤0.0303.20~3.80———≤0.0300.30~1.500.40~0.600.20~0.40—≤0.0303.00~3.752.00~3.000.25~0.75—≤0.0304.75~5.501.10~1.600.30~0.60—≤0.0304.75~5.501.10~1.750.80~1.20—≤0.0304.50~5.50—0.60~1.00W :1.60~2.40Cr (铬)W (钨)Mo (钼)V (钒)Al (铝)2.00~2.500.50~0.800.50~0.801.50~2.002.30~3.30S (硫)Cr (铬)Mo (钼)≤0.0301.40~2.000.30~0.55学成分(质量分数),%量分数),%。

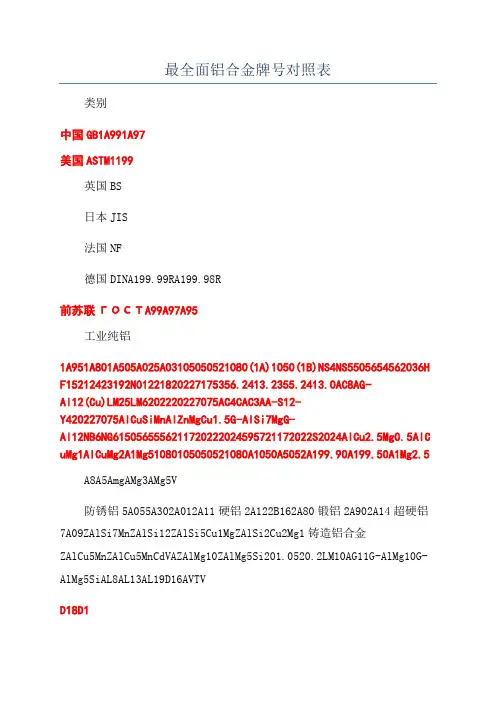

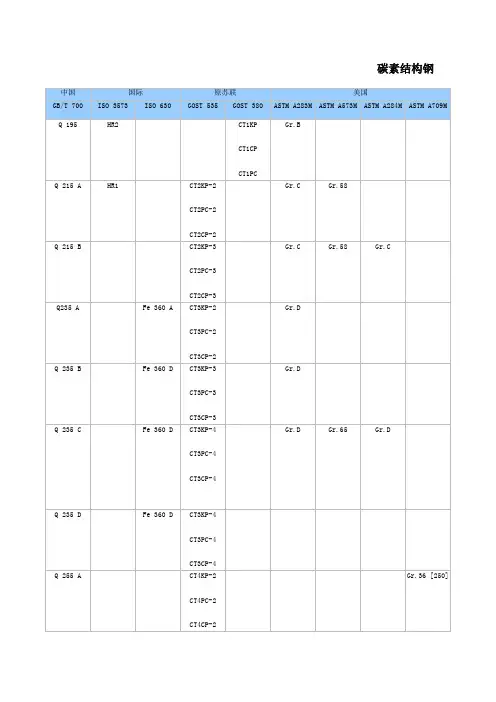

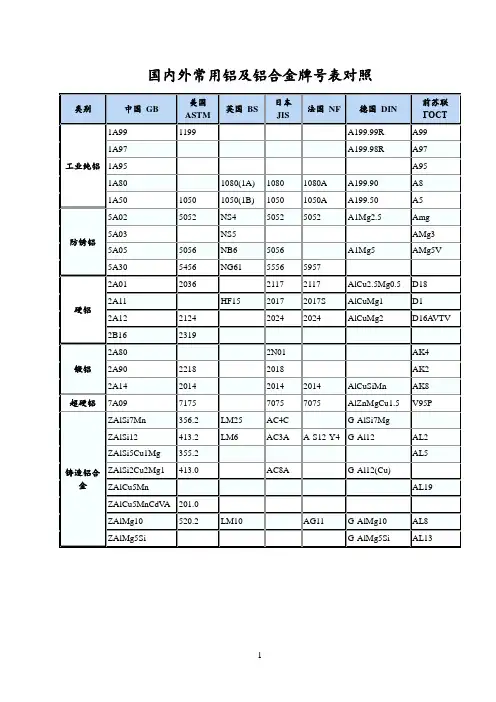

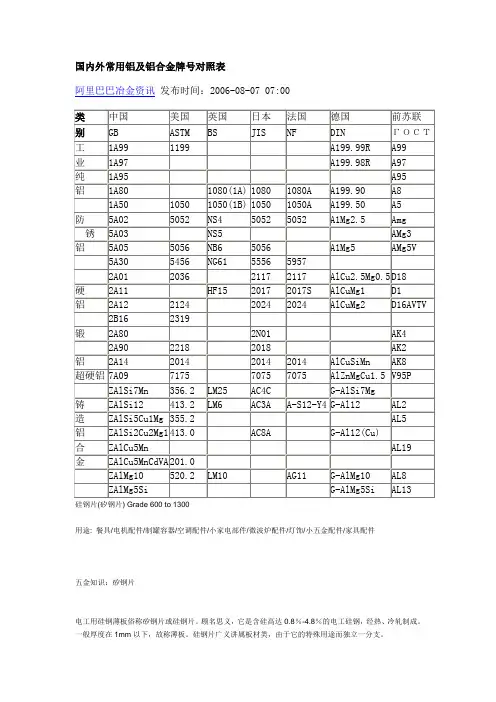

最全面铝合金牌号对照表类别中国GB1A991A97美国ASTM1199英国BS日本JIS法国NF德国DINA199.99RA199.98R前苏联ГОСТA99A97A95工业纯铝1A951A801A505A025A03105050521080(1A)1050(1B)NS4NS5505654562036H F152********N01221820227175356.2413.2355.2413.0AC8AG-Al12(Cu)LM25LM6202220227075AC4CAC3AA-S12-Y420227075AlCuSiMnAlZnMgCu1.5G-AlSi7MgG-Al12NB6NG6150565556211720222024595721172022S2024AlCu2.5Mg0.5AlC uMg1AlCuMg2A1Mg51080105050521080A1050A5052A199.90A199.50A1Mg2.5A8A5AmgAMg3AMg5V防锈铝5A055A302A012A11硬铝2A122B162A80锻铝2A902A14超硬铝7A09ZAlSi7MnZAlSi12ZAlSi5Cu1MgZAlSi2Cu2Mg1铸造铝合金ZAlCu5MnZAlCu5MnCdVAZAlMg10ZAlMg5Si201.0520.2LM10AG11G-AlMg10G-AlMg5SiAL8AL13AL19D16AVTVD18D1AK4AK2AK8V95PAL2AL5变形铝、镁合金及其状态代号注:原以R状态交货的、提供CZ、CS试样性能的产品,其状态可分别对应新代号T62、T42H某3H某4H某5H某6H某7H某8H某9抗拉强度极限为H某2与H某4状态的中间值抗拉强度极限为O与H某8状态的中间值抗拉强度极限为H某4与H某6状态的中间值抗拉强度极限为H某4与H某8状态的中间值抗拉强度极限为H某6与H某8状态的中间值硬状态超硬状态、最小抗拉强度极限制超过H某8状态至少10兆帕注:当按上表确定的H某1~H某9状态的抗拉强度极限值,不是0或5结尾时,应修约至以0或5结尾的相邻较大值。

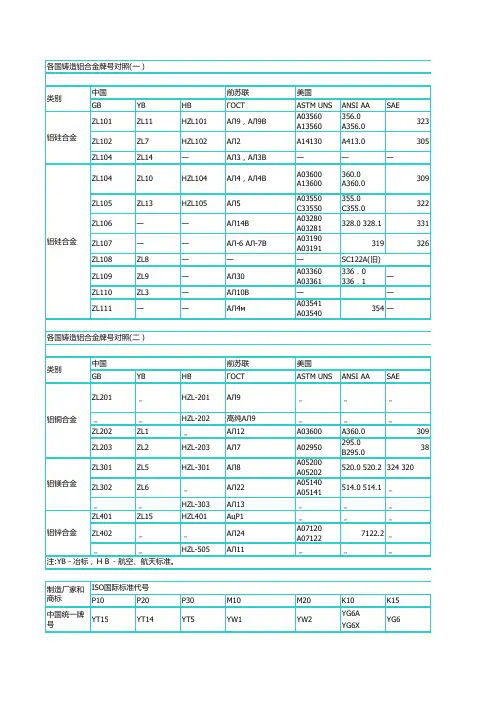

国内外常用铝及铝合金牌号表对照各国铸造铝合金牌号对照4注:YB-冶标,HB-航空、航天标准。

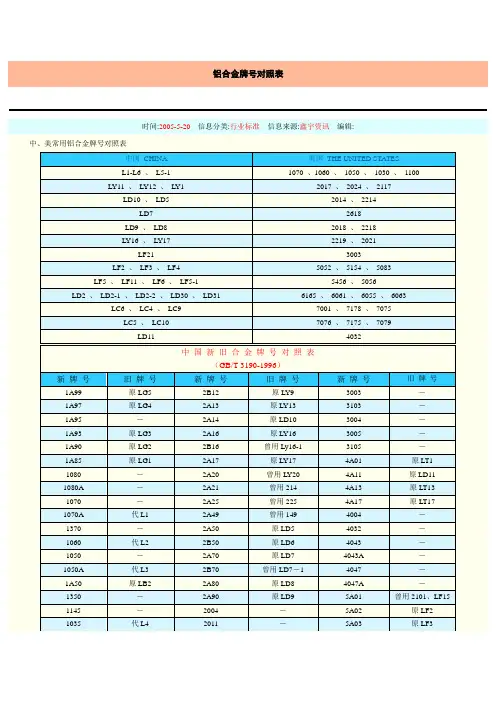

5中、美常用铝合金牌号对照表中国CHINA 美国THE UNITED STATESL1-L6 、L5-1 1070 、1060 、1050 、1030 、1100 LY11 、LY12 、LY1 2017 、2024 、2117LD10 、LD5 2014 、2214LD7 2618LD9 、LD8 2018 、2218LY16 、LY17 2219 、2021LF21 3003LF2 、LF3 、LF4 5052 、5154 、5083LF5 、LF11 、LF6 、LF5-1 5456 、5056LD2 、LD2-1 、LD2-2 、LD30 、LD31 6165 、6061 、6055 、6063LC6 、LC4 、LC9 7001 、7178 、7075LC5 、LC10 7076 、7175 、7079LD11 4032中国新旧合金牌号对照表(GB/T 3190-1996)变形铝、镁合金及其状态代号合金系ALLOY SYSTEM 状态TEMPERL -- 铝R -- 热加工状态LF -- 防锈铝合金(Ai - Mg 、Ai - Mn)M -- 退火状态LY -- 硬铝合金(Ai - Cu - Mg)Y -- 加工硬化状态LC -- 超硬铝合金(Ai - Cu - Mg - Zn ) C -- 淬火状态LD -- 锻铝合金(Ai - Mg - Si & Cu - Mg - Si)CZ -- 淬火、自然时效状态LT -- 特殊铝合金CZY -- 淬火、自然时效,冷作状态- CS -- 淬火、人工时效状态- CSY -- 淬火、人工时效,冷作状态- Y2 -- 半硬状态- RCS(T5)-- 风冷、人工时效状态TX细分状态代号说明与应用状态代号说明与应用T0 固溶热处理后、经自然时效再通过冷加工的状态适用于经冷加工提高强度的产品T1 由高温成型过程冷却,然后自然时效至基本稳定的状态适用于由高温成型过程冷却后,不再进行冷加工(可进行矫直、矫平,但不影响力学性能极限)的产品T2 由高温成型过程冷却,经冷加工后自然时效至基本稳定的状态适用于由高温成型过程冷却后,进行冷加工、或矫直、矫平以提高强度的产品T3 固溶热处理后进行冷加工,再经自然时效至基本稳定的状态适用于在固溶热处理后,进行冷加工、或矫直。

国内外常用铝及铝合金牌号对照表阿里巴巴冶金资讯发布时间:2006-08-07 07:00硅钢片(矽钢片) Grade 600 to 1300用途: 餐具/电机配件/制罐容器/空调配件/小家电部件/微波炉配件/灯饰/小五金配件/家具配件五金知识:矽钢片电工用硅钢薄板俗称矽钢片或硅钢片。

顾名思义,它是含硅高达0.8%-4.8%的电工硅钢,经热、冷轧制成。

一般厚度在1mm以下,故称薄板。

硅钢片广义讲属板材类,由于它的特殊用途而独立一分支。

电工用硅钢薄板具有优良的电磁性能,是电力、电讯和仪表工业中不可缺少的重要磁性材料。

(1)硅钢片的分类A、硅钢片按其含硅量不同可分为低硅和高硅两种。

低硅片含硅2.8%以下,它具有一定机械强度,主要用于制造电机,俗称电机硅钢片;高硅片含硅量为2.8%-4.8%,它具有磁性好,但较脆,主要用于制造变压器铁芯,俗称变压器硅钢片。

两者在实际使用中并无严格界限,常用高硅片制造大型电机。

B、按生产加工工艺可分热轧和冷轧两种,冷轧又可分晶粒无取向和晶粒取向两种。

冷轧片厚度均匀、表面质量好、磁性较高,因此,随着工业发展,热轧片有被冷轧片取代之趋势(我国已经明确要求停止使用热轧硅钢片,也就是前期所说的”以冷代热”)。

(2)硅钢片性能指标A、铁损低。

质量的最重要指标,世界各国都以铁损值划分牌号,铁损越低,牌号越高,质量也高。

B、磁感应强度高。

在相同磁场下能获得较高磁感的硅钢片,用它制造的电机或变压器铁芯的体积和重量较小,相对而言可节省硅钢片、铜线和绝缘材料等。

C、叠装系数高。

硅钢片表面光滑,平整和厚度均匀,制造铁芯的叠装系数提高。

D、冲片性好。

对制造小型、微型电机铁芯,这点更重要。

E、表面对绝缘膜的附着性和焊接性良好。

F、磁时效G、硅钢片须经退火和酸洗后交货。

(一)电工用热轧硅钢薄板(GB5212-85)电工用热轧硅钢薄板以含碳损低的硅铁软磁合金作材质,经热轧成厚度小于1mm的薄板。

电工用热轧硅钢薄板也称热轧硅钢片。

铝合金热处理基本质别记号

基本记号定义含义

F 挤压状态材料经由挤压成型未经任何冷作加工或热处理的状态

O 退火状态材料经由退火处理得到最软的材质状态

H 加工硬化状态材料经由冷作加工得到较硬的材质状态

W 固溶状态材料经由固溶处理后未经完整自然时效的状态

T 热处理状态材料经由不同的固溶处理、时效处理及加工硬化的组合状态铝合金热处理质别记号

细分记号含义

T1 挤压加工后借由空气急速冷却后再经自然时效处理

T2 挤压加工后借由空气急速冷却经由冷作加工再经自然时效处理

T3 固溶化处理后经由冷作加工再经自然时效处理

T4 固溶化处理后自然时效处理

T5 挤压加工后借由空气急速冷却后再经人工时效处理

T6 固溶化处理后再经人工时效处理

T7 固溶化处理后再经安定化处理

T8 固溶化处理后经由冷作加工再经人工时效处理

T9 固溶化处理后经人工时效处理再经冷作加工

T10 挤压后借由空气急速冷却后再经冷作加工再经人工时效处理

热处理详细的质别说明

细分记号含义

T31

固溶化处理后为增加强度进行断面减缩率在约1%的冷作加工,再经自然时效处理。

T351

固溶化处理后为增加强度所进行的冷作加工,施予TX51 永久变形的拉

伸加工以去除残留应力再经自然时效。

T3511

固溶化处理后为增加强度所进行的冷作加工,施予TX511 永久变形的拉伸加工以去除残留应力再经自然时效,但是拉伸加工后允许少许的加工变形。

固溶化处理后为增加强度进行断面减缩率在约6%的冷作加工,再经自然

时效处理。

T37

固溶化处理后为增加强度进行断面减缩率在约7%的冷作加工,再经自然

时效处理。

T42 使用者固溶化处理后经由足够的自然时效到达十分安定的状态。

T451

固溶化处理后经由施予TX51 永久变形的拉伸去除残留应力再经自然时效。

T4511

固溶化处理后施予1%以上3%以下永久变形的拉伸加工以去除残留应

力,再经由自然时效,但是拉伸加工后允许稍微的加工变形。

T61 为防止淬水变形,在温水下进行淬水,再经过人工时效

T62 使用者进行固溶化处理后,再经过人工时效

T651

固溶化处理后施予TX51 的永久变形的拉伸加工以去除残留应力,再经过人工时效。

T6511

固溶化处理后施予TX511 永久变形的拉伸加工以去除残留应力,再经过人工时效,但是拉伸加工允许少许的加工变形T652

固溶化处理后施予TX52 永久变形的压缩以去除残留应力,再经过人工时效。

T73 固溶化处理后进行最佳耐应力腐蚀龟裂性能,所进行的过时效处理。

T7352

固溶化处理后施予TX52 永久变形的压缩以去除残留应力,再经过T73的条件过时效处理。

T74

固溶化处理后调整耐应力腐蚀龟裂性能,使介于T73 和T76 中间的过时效处理。

T76 固溶化处理后进行最佳耐剥离腐蚀性能,所进行的过时效处理。

T81

固溶化处理后为增加强度施予断面减缩率约1%的冷作加工,再经过人工时效处理。

固溶化处理后为增加强度施予断面减缩率约3%的冷作加工,再经过人工时效处理。

T851

固溶化处理后未增加强度施予TX51 的永久变形的拉伸加工以去除残留应力,再经过人工时效。

T852

固溶化处理后未增加强度施予TX52 的永久变形的压缩加工以去除残留应力,再经过人工时效。

T861

固溶化处理后为增加强度施予断面减缩率约6%的冷作加工,再经过人工时效处理。

T87

固溶化处理后为增加强度施予断面减缩率约7%的冷作加工,再经过人工时效处理。

时效处理:

将淬火后的金属工件置於室温或较高温度下保持适当时间,以提高金属强度的金属热处理工艺。

室温下进行的时效处理是自然时效;较高温度下进行的时效处理是人工时效。

在机械生产中,为了稳定铸件尺寸,常将铸件在室温下长期放置,然后才进行切削加工。

这种措施也被称为时效。

但这种时效不属於金属热处理工艺。

作用是为了消除精密量具或模具、零件在长期使用中尺寸、形状发生变化,对在低温或动载荷条件下的钢材构件进行时效处理,以消除残余应力,稳定钢材组织和尺寸,尤为重要。

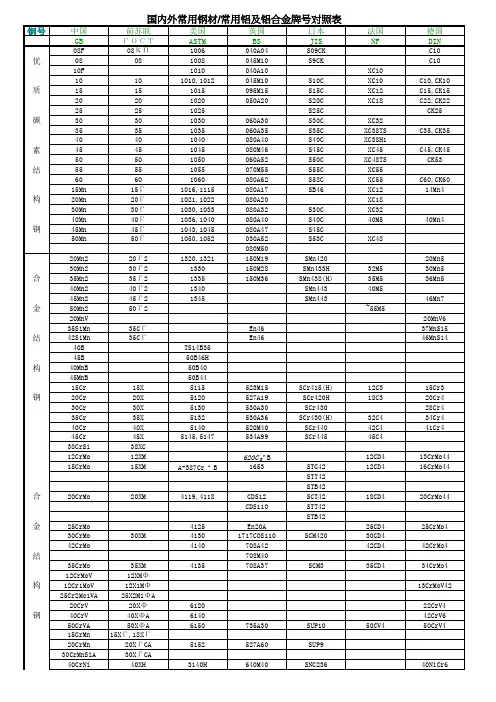

国内外合金工具钢牌号对照表

双击自动滚屏发布者:铁控发布时间:2007-5-26 阅读:216次

合金工具钢牌号对照表

2008-4-12 23:23:09 万钢网[字体:大中小简繁]。