统计过程控制程序

- 格式:doc

- 大小:62.00 KB

- 文档页数:8

IATF16949-2016程序文件-SPC程序IATF16949-2016 程序文件 SPC 程序一、目的本程序的目的在于通过应用统计过程控制(SPC)方法,对产品制造过程中的关键特性进行监控和分析,以确保过程的稳定性和产品质量的一致性,并及时发现潜在的质量问题,采取预防和纠正措施,以持续改进过程能力和产品质量。

二、适用范围本程序适用于公司内所有产品制造过程中关键特性的 SPC 应用,包括但不限于零部件加工、装配、测试等过程。

三、术语和定义1、控制图:用于分析和判断过程是否处于稳定状态的一种统计工具,常见的控制图有均值极差控制图(X R 图)、均值标准差控制图(X S 图)、中位数极差控制图(X R 图)、单值移动极差控制图(X MR 图)等。

2、过程能力:指过程在一定时间内,处于稳定状态下的实际加工能力,通常用过程能力指数(Cp、Cpk)来表示。

3、特殊原因:指导致过程失控的非随机因素,如设备故障、原材料不合格、操作人员失误等。

4、普通原因:指导致过程变异的随机因素,如环境温度、湿度的微小变化等。

四、职责1、质量部门负责制定和维护 SPC 程序文件。

确定需要进行 SPC 控制的关键特性和控制项目。

收集、整理和分析 SPC 数据。

对过程能力进行评估和分析,提出改进建议。

组织相关部门对 SPC 失控情况进行调查和处理。

2、生产部门负责按照规定的抽样频率和方法,对关键特性进行抽样和测量。

记录测量数据,并及时传递给质量部门。

对 SPC 失控情况采取临时措施,配合质量部门进行原因分析和改进。

3、技术部门负责确定关键特性的控制规范和公差要求。

参与过程能力分析和改进工作,提供技术支持。

4、其他相关部门配合质量部门和生产部门开展 SPC 工作,执行改进措施。

五、工作程序1、确定 SPC 控制项目质量部门根据产品质量要求、过程的重要性和以往的质量数据,与技术部门和生产部门共同确定需要进行 SPC 控制的关键特性和控制项目。

【8A版】SPC控制程序文件一、目的SPC(统计过程控制)控制程序的目的在于通过运用统计技术对生产过程中的各个阶段进行监控和评估,及时发现过程中的异常波动,采取相应的措施进行纠正和预防,从而确保产品质量的稳定性和一致性,提高生产效率,降低生产成本。

二、适用范围本 SPC 控制程序适用于公司内所有生产过程中关键质量特性的监控和控制,包括原材料采购、零部件加工、产品装配、成品检验等环节。

三、职责分工1、质量部门负责制定和维护 SPC 控制计划,确定需要控制的关键质量特性、控制方法、抽样频率和样本数量等。

收集和分析质量数据,绘制控制图,并对过程的稳定性和能力进行评估。

当发现过程异常时,组织相关部门进行原因分析,制定改进措施,并跟踪措施的实施效果。

2、生产部门按照 SPC 控制计划的要求进行生产过程的操作和监控,确保生产条件的稳定。

负责对生产过程中的设备、工装进行日常维护和保养,保证其处于良好的运行状态。

配合质量部门进行过程异常的原因分析和改进措施的实施。

3、技术部门负责提供生产过程中的技术支持,确定合理的工艺参数和作业指导书。

参与过程异常的原因分析,对工艺改进提出建议和方案。

4、其他相关部门按照职责分工,配合质量部门、生产部门和技术部门做好 SPC 控制工作。

四、工作流程1、确定关键质量特性质量部门根据产品的质量要求、客户的需求以及以往的生产经验,确定需要进行 SPC 控制的关键质量特性。

这些关键质量特性应能够反映产品的主要性能和质量指标。

2、制定控制计划质量部门根据确定的关键质量特性,制定 SPC 控制计划。

控制计划应包括控制项目、控制方法、抽样频率、样本数量、测量工具、控制图类型、控制限的计算方法、异常判定准则等内容。

3、数据收集生产部门按照控制计划的要求,在生产过程中对关键质量特性进行抽样测量,并将测量数据记录在相应的表格中。

数据的收集应保证准确、及时、完整。

4、绘制控制图质量部门将收集到的数据输入到统计软件中,绘制相应的控制图,如均值极差控制图(XR 图)、均值标准差控制图(XS 图)、中位数极差控制图(XR 图)等。

1 目的为了解和改善过程,通过对过程能力的分析6.1 体系审核流程如下:流程6.2建立统计过程控制问题的体系6.2.1 技术课和制造课依据的计算及评价方法按附件一中的方法进行。

6.9收集关键、重要过程的管理数据并填入控制界限附件一:PPM、Cp、Cpk、Pp、Ppk过程能力计算及评价方法1.质量水准PPM的过程能力计算及评值方法:当产品和/或过程特性的数据为计数值时,制造过程能力的计算及等级评价方法如下:(1)计算公式:不良品数PPM = × 1000000检验总数(2)等级评价及处理方法:2.稳定过程的能力指数Cp、Cpk计算及评价方法:(1)计算公式:A)Ca = (x-U) / (T / 2)×100%注: U = 规格中心值T = 公差 = SU - SL = 规格上限值–规格下限值σ= 产品和/或过程特性之数据分配的群体标准差的估计值x = 产品和/或过程特性之数据分配的平均值B)Cp = T / 6σ(当产品和/或过程特性为双边规格时)或CPU(上稳定过程的能力指数)= (SU-x)/ 3σ(当产品和/或过程特性为单边规格时)CPL(下稳定过程的能力指数)= (x-SL)/ 3σ(当产品和/或过程特性为单边规格时)Z1 = 3Cp(1+Ca)……根据Z1数值查常(正)态分配表得P1%;Z2 = 3Cp(1-Ca)……根据Z2数值查常(正)态分配表得P2%不合格率P% = P1% + P2%注:σ = R / d2( R 为全距之平均值,d2为系数,与抽样的样本大小n有关,当n = 4时,d2 = 2.059;当n = 5时,d2 = 2.3267)C)Cpk = (1-∣Ca∣)× Cp当Ca = 0时,Cpk = Cp。

D)Cpk = Min(CPU,CPL) = Min{(SU -x)/ 3σ,(x-SL)/ 3σ}当产品特性为单边规格时,Cpk值即以CPU值或CPL值计算,但需取绝对值;Cpk值取CPU值和CPL值中的最小值。

SPC统计过程控制程序SPC (Statistical Process Control,统计过程控制)是一种通过收集和分析数据来监控和控制过程稳定性和性能的统计方法。

SPC可以帮助企业了解和改进生产过程,并减少产品不合格率和废品,提高产品质量和客户满意度。

SPC的基本思想是:通过收集连续生产过程中的样本数据,分析这些数据,并与事先设定的控制界限进行比较,以判断过程是否处于控制状态。

如果过程处于控制状态,那么产品的质量将是稳定的、可预测的。

如果过程处于失控状态,就需要采取措施来确定并消除原因,以使过程回到控制状态。

SPC的目标是通过减少过程变异来提高产品质量,并确保过程处于可控状态。

它可以用于任何类型的生产过程,不论是制造业还是服务业。

SPC的主要工具包括:控制图、过程能力分析和统计分析等。

控制图是SPC最常用的工具之一,用于监控过程的稳定性。

控制图可以显示在连续生产过程中所收集的样本数据的变异性,并与控制界限进行比较。

常用的控制图有X-bar图、R图、P图和C图等。

X-bar图用于监控过程的平均值,R图用于监控过程的离散程度,P图和C图用于监控过程的不良品率。

通过比较样本数据的统计指标与控制界限,可以判断过程是否处于控制状态。

过程能力分析可以衡量过程的性能,并确定过程是否具备满足客户要求的能力。

过程能力分析可以通过计算过程的Cp、Cpk、Pp和Ppk等指标来完成。

这些指标可以反映过程的长期稳定性和短期稳定性,进而评估过程的能力。

统计分析是SPC的基础,通过对收集到的数据进行概率分布拟合、假设检验等统计分析方法,可以确定控制界限的设置和过程能力的评估。

统计分析能够为决策提供科学的依据。

SPC的应用可以帮助企业实现以下几个方面的目标:1.提高产品质量:SPC可以监控和控制生产过程中的变异性,降低产品缺陷和废品率,提高产品质量和一致性。

2.降低成本:通过减少废品和不良品的产生,可以降低生产成本。

3.提高生产效率:SPC可以帮助发现和解决生产过程中的问题,提升生产效率和产能。

SPC控制程序文件一、目的SPC(统计过程控制)控制程序的目的在于通过应用统计技术对过程进行监控和分析,及时发现过程中的异常波动,采取有效的纠正和预防措施,以确保过程的稳定性和产品质量的一致性。

二、适用范围本程序适用于公司内所有生产过程,包括原材料采购、零部件加工、装配、测试等环节。

三、职责分工1、质量部门负责制定和维护 SPC 控制计划。

收集、分析过程数据,并对异常情况进行判定和处理。

组织相关部门对 SPC 控制效果进行评估和改进。

2、生产部门按照 SPC 控制计划的要求进行生产操作,并如实记录过程数据。

当发现过程异常时,及时通知质量部门,并采取临时措施进行控制。

3、技术部门负责提供过程的技术规范和工艺参数。

协助质量部门对过程异常进行原因分析,并制定改进措施。

四、SPC 控制的策划1、确定需要进行 SPC 控制的过程和特性根据产品质量要求、客户需求以及以往的生产经验,确定关键过程和关键特性。

考虑过程的稳定性、复杂性以及对产品质量的影响程度。

2、选择控制图类型根据过程特性和数据类型,选择合适的控制图,如均值极差控制图(XR 图)、均值标准差控制图(XS 图)、不合格品率控制图(p 图)等。

3、确定抽样方案明确抽样频率、样本大小和抽样方法,以确保样本具有代表性。

4、设定控制限基于过程历史数据或通过计算确定控制限。

控制限应具有合理性和可操作性。

五、数据收集与记录1、生产部门按照规定的抽样方案进行抽样,并使用专门的记录表格记录过程数据,包括测量值、测量时间、生产批次等信息。

2、数据应真实、准确、完整,不得随意篡改或遗漏。

六、控制图的绘制与分析1、质量部门定期将收集的数据输入到控制图中,并绘制出控制图。

2、对控制图进行分析,判断过程是否处于稳定状态。

如果所有的数据点都在控制限内,且没有明显的趋势或异常模式,则过程处于稳定状态。

若数据点超出控制限,或出现连续上升、下降趋势,或存在周期性变化等异常情况,则表明过程出现异常波动。

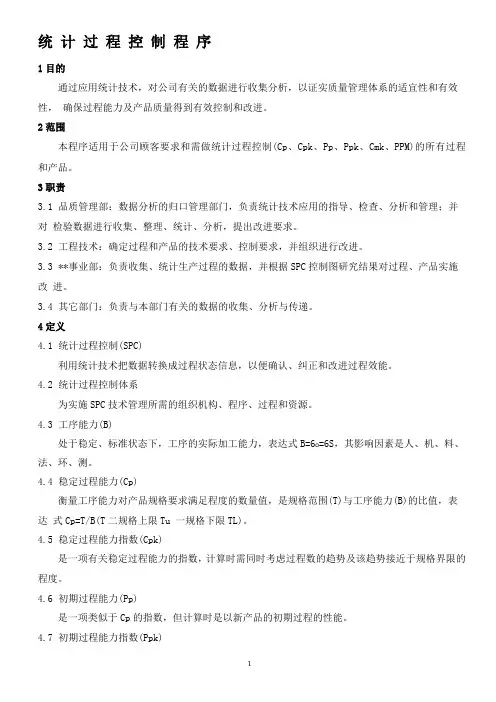

统计过程控制程序1目的通过应用统计技术,对公司有关的数据进行收集分析,以证实质量管理体系的适宜性和有效性,确保过程能力及产品质量得到有效控制和改进。

2范围本程序适用于公司顾客要求和需做统计过程控制(Cp、Cpk、Pp、Ppk、Cmk、PPM)的所有过程和产品。

3职责3.1品质管理部:数据分析的归口管理部门,负责统计技术应用的指导、检查、分析和管理;并对检验数据进行收集、整理、统计、分析,提出改进要求。

3.2工程技术:确定过程和产品的技术要求、控制要求,并组织进行改进。

3.3**事业部:负责收集、统计生产过程的数据,并根据SPC控制图研究结果对过程、产品实施改进。

3.4其它部门:负责与本部门有关的数据的收集、分析与传递。

4定义4.1统计过程控制(SPC)利用统计技术把数据转换成过程状态信息,以便确认、纠正和改进过程效能。

4.2统计过程控制体系为实施SPC技术管理所需的组织机构、程序、过程和资源。

4.3工序能力(B)处于稳定、标准状态下,工序的实际加工能力,表达式B=6o=6S,其影响因素是人、机、料、法、环、测。

4.4稳定过程能力(Cp)衡量工序能力对产品规格要求满足程度的数量值,是规格范围(T)与工序能力(B)的比值,表达式Cp=T/B(T二规格上限Tu 一规格下限TL)。

4.5稳定过程能力指数(Cpk)是一项有关稳定过程能力的指数,计算时需同时考虑过程数的趋势及该趋势接近于规格界限的程度。

4.6初期过程能力(Pp)是一项类似于Cp的指数,但计算时是以新产品的初期过程的性能。

4.7初期过程能力指数(Ppk)1是一项类似于Cpk的指数,但计算时是以新产品的初期过程性能研究所得的数据为基础。

4.8质量水准(PPM)每百万个零件不合格数,指一种根据实际的缺陷材料来反映过程能力的一种方法,PPM数据常用来优先制定纠正措施。

4.9设备能力指数(Cmk)反映机械设备在受控条件下,当其人/料/法不变时的生产能力大小。

统计过程控制程序

文件编号

发行日期

版次

统计过程控制乌龟图

如何进行?(程序/指导书/技术) 1.《数据分析管理程序》

如何衡量?(量测/评

估)

文件编号

发行日期

版次

目录

1.目的

2.适用范围

3.统计过程控制工作流程

4.统计过程控制工作流程的实施

5.相关文件

6.使用表单

7.过程指标

8.附录

1.目的:

为使本公司质量体系运行产生、收集、汇总的各种数据与资料能运用统计技术作分析,以掌握质量体系运行现状,了解过程能力及变化的趋势,寻找持续改进的机会,解决质量问题,特制定本程序。

2.适用范围:

适用于进料、制造、成品检验的抽样计划确定,过程监控时控制图的使用,制造能力统计及问题统计分析,本公司重大决策时的依据提供。

3.统计过程控制工作流程:

5.相关文件:

6.使用表单:

8.附录:

无。

SPC管理控制程序SPC管理控制程序听起来有点高大上,可它就像我们生活中的小管家一样,能把事情安排得井井有条呢。

SPC是统计过程控制(Statistical Process Control)的简称。

这东西呀,就像是给生产过程或者业务流程戴上了一副透视眼镜。

你想啊,要是没有这副眼镜,你就只能看到表面的东西,就像看一个人只看他穿了啥衣服。

但有了SPC呢,你就能看到这背后隐藏的各种小秘密,像生产中的波动、不稳定因素啥的。

那这个SPC管理控制程序到底咋操作呢?咱们就拿生产产品来说吧。

每个产品的生产过程都会有一些数据产生,这些数据就像是这个产品的成长日记。

SPC就会把这些数据收集起来,然后进行分析。

这收集数据的过程啊,可不能马虎,就好比我们记账,每一笔收入和支出都得清清楚楚地记下来,数据收集也得这样,漏了一点或者记错了,那后面的分析可就全乱套了。

收集好数据之后呢,就到了分析这一步。

这分析就像是医生给病人看病,从各种症状(数据)里找病因(生产过程中的问题)。

比如说,数据显示某个生产环节的产品尺寸老是忽大忽小,这就不正常了,就像人一会儿发烧一会儿发冷一样。

SPC通过分析数据,能判断出这个尺寸波动是不是在正常范围内。

如果不在正常范围,那就说明这个生产环节出毛病了。

那发现问题了怎么办呢?这时候SPC管理控制程序就会像个指挥官一样发号施令。

它会指导我们去调整生产过程,就像指挥交通一样,哪条路堵了(生产环节出问题了),就把交通疏导开(调整生产过程)。

比如说调整机器的参数啊,或者检查原材料的质量之类的。

再说说这个SPC管理控制程序在质量控制方面的重要性吧。

如果把产品质量比作一栋大楼的坚固程度,那SPC就是那个在大楼建设过程中时刻检查的质检员。

没有SPC,你都不知道大楼啥时候会出问题,可能刚盖起来看着挺好,过不了多久就摇摇欲坠了。

有了SPC,就能够提前发现那些可能让大楼倒塌(产品质量不合格)的隐患,及时把问题解决掉,这样生产出来的产品质量就有保障了。

SPC执行管理作业程序SPC是统计过程控制(Statistical Process Control)的缩写,是一种用于管理、监控和改进过程的方法和工具。

通过SPC,组织能够实时了解和控制其过程的可变性,并采取相应的措施来减少变异性,从而获得更稳定、可预测和高质量的产品或服务。

本文将介绍SPC的执行管理作业程序。

1.确定关键过程参数(KPIs):首先,需要确定影响产品或服务质量的关键过程参数。

例如,在制造业中,这些参数可能包括温度、压力、速度等。

在服务业中,这些参数可能包括响应时间、客户满意度等。

通过确定KPIs,可以帮助组织聚焦于影响质量的关键因素。

2.收集数据:为了进行SPC,需要收集相关的数据。

收集数据可以通过手动记录或自动收集,取决于不同的过程和组织。

数据的质量和准确性对于后续的分析和决策至关重要,因此,在收集数据时应采取必要的措施来确保数据的准确性。

3.分析数据:收集到数据后,需要对数据进行分析。

分析数据的目的是了解过程的稳定性和可变性,并识别出可能导致质量问题的根本原因。

常用的数据分析方法包括控制图、直方图、散点图等。

通过分析数据,可以帮助组织做出合理的决策和采取相应的行动。

4.制定纠正措施:当分析数据后发现过程存在问题时,组织应立即采取纠正措施。

纠正措施可以包括调整设备参数、改进工艺流程、培训员工等。

关键是要根据数据分析的结果,找出问题的根本原因,并针对性地采取相应的纠正措施。

5.监控和验证:在纠正措施采取后,需要进行监控和验证。

监控是指持续收集和分析数据,确保过程的稳定性和可靠性。

验证是指确保纠正措施的有效性,并通过数据分析来验证是否取得了预期的改进效果。

6.持续改进:SPC是一个持续改进的过程。

组织应不断地收集数据、分析数据、采取纠正措施和验证改进效果,持续改进过程的稳定性和质量。

通过持续改进,组织可以不断提高产品或服务的质量,满足客户的需求和期望。

除了以上步骤外,还需要注意以下几点:-培训和教育:为了有效执行SPC,组织应提供培训和教育,使员工能够理解和应用SPC的概念和方法。

SPC统计过程控制程序中英文Statistical Process Control (SPC) is a method of quality control that uses statistical techniques to monitor and control a process. It involves collecting data from the process and analyzing it to determine if the process is in control or out of control. In this article, we will discuss the key concepts and steps involved in implementing SPC.SPC is based on the premise that a process can be measured, analyzed, and controlled using statistical techniques. It provides a systematic method for identifying and eliminating the sources of variability in a process, thus improving the quality of the output.The first step in implementing SPC is to define the process that needs to be controlled. This includes identifying the inputs, outputs, and critical quality characteristics of the process. It is important to have a clear understanding of the process and its requirements before proceeding further.After collecting the data, the next step is to analyze it using statistical techniques. This involves calculating measures of central tendency, such as the mean or median, and measures of dispersion, such as the range or standard deviation. These measures provide insights into the variability and performance of the process.Once the data has been analyzed, the next step is to determine if the process is in control or out of control. In control means that the process is stable and the variability is within acceptable limits. Out of control means that the process is unstable and the variability is beyond acceptable limits.If the process is found to be out of control, the next step is to investigate and identify the sources of variation. This may involve conducting root cause analysis, where potential causes of variation are investigated and eliminated systematically. Once the root causes are identified and eliminated, the process can be brought back into control.The final step in the SPC process is to continuously monitor and control the process. This involves regularly collecting data and analyzing it using statistical techniques. By monitoring the process on an ongoing basis, any changes or deviations can be detected early and appropriate corrective actions can be taken.In conclusion, Statistical Process Control is a powerfultool for monitoring and controlling processes to ensure their quality. By collecting and analyzing data using statistical techniques, processes can be brought into control and keptwithin acceptable limits. This helps in improving the quality of the output and reducing the variation in the process. Implementing SPC requires a systematic approach and regular monitoring to ensure its effectiveness.。

I A T F数据分析与统计过程控制程序(共4页)-本页仅作为预览文档封面,使用时请删除本页-数据分析与统计过程控制程序1.目的通过数据分析,持续改进质量管理体系的有效性,增强满足要求的能力,特制定本程序。

2.范围适用于公司在产品、QMS绩效等方面分析及持续改进活动的控制。

3.定义变差:指产品质量的变化,也可以理解为产品质量的波动。

控制(稳定性):指过程的统计稳定,也就是在过程中造成产品质量变差或波动的原因仅包括普通原因,没有特殊原因。

过程能力:指在受控或稳定的状态下过程产生变差的大小,一般用6σ表示。

统计过程控制:使用诸如控制图等统计技术来分析过程或其输出,以便采取适当的措施来达到并保持统计控制状态,从而提高过程能力。

要求:明示通常隐含的或必须履行的需求或期望。

持续改进:提高绩效的循环活动。

4.职责质量部负责组织与产品符合性相关数据的收集、分析以及持续改进机会的识别;销售部负责组织与满意度相关数据的收集、分析以及持续改进机会的识别;质量部负责组织与QMS绩效和有效性相关数据的收集、分析以及持续改进机会的识别;采购部负责组织与供应商绩效相关数据的收集、分析以及持续改进机会的识别;生产部负责组织与产品制造、设备管理等相关数据的收集、分析以及持续改进机会的识别;综合部负责组织与公司经营、风险与机遇应对、人力资源管理等相关数据的收集、分析以及持续改进机会的识别;技术部、新能源事业部负责组织与设计开发相关数据的收集、分析以及持续改进机会的识别;各部门依据确定的统计技术对相关的数据进行分析;质量部负责持续改进的策划、组织、协调、验证工作,必要时组织成立项目评价小组负责对持续改进项目的实施状况及成果进行评价,并将批准的持续改进验证成果纳入体系文件;管理者代表负责组织持续改进的策划、协调、验证工作,并负责批准持续改进计划;各部门负责制定本部门持续改进计划并负责实施。

工作程序数据分析数据收集公司确定数据收集内容,这些数据可通过监视测量结果、体系运行记录、或来自顾客、供方、行业的信息获得。

SPC统计过程控制程序1目的在产品生产过程中,对客户要求或对产品质量影响较大的质量特性采用适宜的统计技术,确保生产过程及产品质量得到有效的控制。

2范围本程序适用于公司相关生产过程的SPC管控。

3定义SPC----Statistical Process Control的缩写,即统计过程控制。

SPC就是应用统计技术对过程中的各个阶段进行监控,从而达到改进与保证质量的目的。

SPC强调全过程的预防。

控制图----对过程质量加以测定、记录从而进行控制管理的一种用科学方法设计的图。

图上有中心线(CL)、控制界限(UCL)和下控制界限(LCL),并有按时间顺序抽取的样本统计量数值的描点序列。

4职责品管部负责SPC数据的采集与统计工作,生产车间配合品管部落实好纠正和预防措施。

5程序5.1控制图的选择SPC采集的数据属计量型数据,故采用最基本最常用的X-R均值-极差控制图。

均值控制图主要用于观察数据分布的均值的变化,R控制图用于观察数据分布的分散情况或变异度的变化。

5.2数据的采集由过程检验员按固定的时间间隔对所要控制的特性进行测量,每次抽取5个样本,要求为同一型号同一时段生产的产品,方法为连续性抽样。

产品在测量过程中必须统一测量手法,每个产品测量次数不超3次。

5.3数据的统计每次抽样测试完毕后将数据输入电脑表格中,数据组数达到一定数量时会产生UCL控制上限、CL标准值、LCL控制下限(样本量5个,故控制限公式计算的系数采用0.58),以后每一次的测量均以该控制限为准。

5.4纠正措施每次输入数据若出现均值和极差控制图中有失控点时,采取相应的纠正措施。

由检验员填写《失控通知单》,与班组长或者部门主管分析原因,商定采取相应措施,由操作责任人执行并在《失控通知单》上签字。

对车间出现的批量问题需及时进行反馈、处理,报废数量在30件以上的需填写《不合格品处理单》,待处理产品数量达到500件以上需开《纠正预防措施处理单》,返工返修的产品需填写《返工返修单》。

SPC控制程序文件编号:A文件名称:SPC控制程序文件版本:1/6SPC控制程序制订部门:品保部审核制订:品保部核准发行章:品保部受控文件,未经许可,不得复印一、目的本文件的目的在于通过正确运用统计技术,发现生产过程或生产产品的质量趋势,以便能达到对过程或产品不良的早期预防,及时对产生的变差进行分析,提出纠正及预防措施,从而避免不良发生所造成的成本浪费和损失。

二、范围本文件适用于整个产品实现过程中所涉及的原材料、在制品、成品以及外加工品质量数据的统计。

三、定义3.1 SPC:Statistical Process Control(统计过程控制)。

3.2 固有变差:仅由于普通原因产生的过程变差。

3.3 总变差:由于普通和特殊原因所造成的变差。

四、职责品保课负责收集过程数据,进行过程能力研究及资料分析;对潜在异常组织相关部门进行分析、提出改善对策,并进行改善进度和效果追踪。

责任单位为改善对策执行。

五、工作程序5.1 统计技术的应用范围5.1.1 产品的检验。

5.1.2 过程能力分析。

5.1.3 针对产品或过程有影响的各种因素进行定量分析和质量改进。

5.1.4 部门目标达成与实施情况分析。

5.1.5 其它公司级数据的分析。

5.2 各部门根据使用需要选用适合之统计技术,常用的统计技术有:柏拉图、推移图、层别法、直方图、分布图、X-R 图、P图、Cpk\Ppk分析、统计抽样等。

5.3 统计技术的使用方法5.3.1 柏拉图柏拉图以层别法的项目类别为依据,根据收集的数据,以不良原因、不良状况、不良发生的位置、客户抱怨种类或安全事故等项目别分类,计算出各分类项目所占之比例,并按照大小顺序排列,再加上累计值的图形,从而找出影响品质的主要问题加以改善。

柏拉图的制作步骤为:5.3.1.1 将要处理的事件以现象、状况或原因等加以层别;5.3.1.2 确定收集数据的时间间隔,并尽可能定期;5.3.1.3 计算出各项目类别所产生的数据及所占的比例;5.3.1.4 将各项目按数据所占的比例的大小顺序排列;5.3.1.5 计算出数据所占的比例的累计值;5.3.1.6 以项目类别为横轴,以累计值为纵轴,绘出柱状图;5.3.1.7 连接累计曲线在生产过程中,我们需要对产品的不良率进行监测和控制。

QUALITY SYSTEMS PROCEDUREStatistical Process Control统计过程控制REFERENCES: (a)SPC User's Guide(b)STA-200 X(bar)-R(c)STA-300 Capability Studies1.0PURPOSE(目的 )To define the Statistical Process Control applications for our production inspect process.为了规范生产检验过程的SPC的控制。

2.0SCOPE(范围)This procedure is applied to all the production part and process need to SPC control.本文件适用于公司内有SPC监控要求的所有产品及工艺。

3.0 FUNCTIONS AFFECTED(涉及部门)Quality(质量部)Production (生产)Project (项目)Design (设计)Engineering (工程)Quality System (质量系统)4.0DEFINITIONS(定义)4.1 The primary determinate in control chart selection is Data Type.选择控制图最基本的决定条件是数据类型。

4.1.1 Continuous data: the data from testing, for example: label dimensions.计量型数据: 通过测量得到的数据,如标签尺寸。

4.1.2 Attribute data: the data from counting, the attribute data have two outcome (Pass/Fail,Good/NG).计数型数据: 通过点数得到的数据, 计数型数据只有两个值(合格/不合格, 通过/不通过)。

统计过程控制程序编制:审核:批准:生效日期:2006-1-7受控标识处:分发号:发布日期:2006.1.8 实施日期:2006.1.8 1.0 目的:通过分析和评估过程能力,考察过程能力和过程输出的稳定性;作为一种控制手段,从而利用控制手段,减少过程的检验,同时确保产品质量和产量的稳定输出。

2.0 范围:生产汽车有关的产品、顾客要求需要或质检部规定的进行统计过程控制的产品。

3.0 术语:3.1 Cpk(稳定过程的能力指数):反映过程稳定程度的指数,计算时应考虑过程的趋势及趋势接近于规格界限的程度;即:通常定义为CPU或CPL中的最小值。

3.2 Ppk(性能指数,即初期过程的能力指数):类似CPK的指数;以计算新产品的初期过程性能,研究数据为基础。

即:通常定义为PPU或PPL中的最小值。

3.3 Ca(过程准确度):从生产过程中获得的数据,表示实际平均值与规格中心值之间偏差的程度。

3.4 Cp(过程精密度):从生产过程中全数抽样或随机抽样(一般样本须在50个以上)所计算的样本标准差(σX),以推定实际群体的标准差(σ)用三个标准差(3σ)与规格容差比较或是以六个标准差(6σ)与规格容许比较。

3.5 PPM(质量水准,即每百万零件不合格数):指一种根据实际有缺陷材料,反映过程能力的一种方法。

PPM数据常作为优先制定纠正措施的依据。

4.0 职责:4.1 质检部指导生产制造部收集生产过程(Ppk、Cpk、)的数据;4.2 质检部负责统计过程控制(Ppk、Cpk、PPM)的数据分析/评估5.0 工作程序:5.1 统计过程控制流程图(见附件一)。

5.2 建立统计方案:5.2.1 质检部根据《过程审核控制程序》、《产品实现策划程序》针对所有试生产、及开始生产的过程、关键过程、重要过程,建立统计方案,进行过程研究,以验证过程能力,为过程控制提供依据;经管理者代表批准后,由相关部门共同实施。

5.2.2 技术部可根据过程研究的结果,制定生产、测量和试验的规范,作业指导书(包括:制造过程能力、可靠性、可维护性、接收准则等)。

5.2.3 为确保统计方案有效运作,技术部按照《产品实现策划程序》编制过程流程图和控制计划。

内容包括:测量技术、抽样计划、接收准则、反应计划等。

经多方论证小组审核批准后,发放到相关部门。

5.3 确定生产过程的关键、重要过程:技术部根据顾客要求、图纸和技术资料明确表述的、过程策划规定的过程、形成产品特性的过程,或对产品特性起重要作用的过程的顺序,确定关键、重要过程,并在相应的控制计划中予以明确规定。

5.4 确定关键、重要过程的产品/过程特殊特性:技术部根据图纸和技术资料中定义为特殊特性的产品;在产品特殊特性清单中表述的;在设计失效模式及后果分析、过程失效模式及后果分析中,列为高风险的项目(即:严重度≧8、风险顺序数≧100)},列入统计方案。

并在设计/过程FMEA、控制计划、作业指导书中,予以标识。

5.5 决定关键、重要过程的管理项目:质检部根据统计能力决定关键、重要过程的统计项目,技术部在控制计划中予以规定,经管理者代表批准后,由相关部门共同实施。

5.6 决定管理项目的管理标准:技术部根据顾客要求,结合实际的过程能力,制定关键、重要过程的项目管理标准,在控制计划、作业指导书、产品图纸、检验标准、操作标准中予以规定,经管理者代表、副总经理核准后,作为过程能力的衡量标准。

5.7 决定项目的抽样方法和频率:质检部根据顾客要求和产品的生产周期决定项目的抽样方法和频率,在控制计划中予以规定,经管理者代表批准后实施。

5.8 确定项目控制方法:根据顾客要求、统计过程能力确定项目统计过程控制的表述方法(如:X-R控制图),经管理者代表、副总经理批准。

5.8.1 过程能力分析用途:5.8.1.1 为产品设计和开发提供依据,能利用目前的过程能力,开发新产品;5.8.1.2 考察新设备或维修后的设备的能力是否能满足要求,合理利用设备能力5.8.1.3 过程能力比公差要求小时,设定经济的控制界限;5.8.1.4 过程能力比公差要求大时,设定适当的中心值,降低生产成本;5.8.1.5 通过实际统计分析,证明过程能力的稳定,为顾客提供产量和质量的稳定的产品。

5.8.1.6 为顾客提供生产过程稳定的数据资料。

5.8.2 过程能力分析方法的选择:5.8.2.1 当产品/过程特性数据处于非(正)态分布(不稳定状态)时,使用顾客要求的方法进行分析,如顾客未要求时,则利用质量水准PPM分析方法进行分析。

5.8.2.2 当产品和/或过程特性数据正态分布时,使用Cpk、Cp、Ppk、Pp统计方法进行分析。

5.8.3 质量水准PPM的过程能力计算、评价方法:产品/过程特性的数据为计数值时,过程能力的计算及评价方法如下:5.8.3.1 计算公式:不良品数PPM=×一百万检验总数5.8.4 稳定过程的能力指数Cp、Cpk计算及评价方法:5.8.4.1 计算公式:A,Ca = (X-U)/ (T / 2)×100%注:U = 规格中心值T = 公差= SU - SL = 规格上限值–规格下限值σ= 产品/过程特性的数据分配的群体标准差的估计值X = 产品/过程特性的数据分配的平均值B,Cp = T / 6σ(当产品/过程特性为双边规格时)或CPU(上稳定过程的能力指数)= (SU-X)/ 3σ(当产品/过程特性为单边规格时)CPL(下稳定过程的能力指数)= (X-SL)/ 3σ(当产品/过程特性为单边规格时)Z1 = 3Cp(1+Ca)……根据Z1数值查常(正)态分配表(见附件一、附件二)得P1%;Z2 = 3Cp(1-Ca)……根据Z2数值查常(正)态分配表(见附件一、附件二)得P2% ;不合格率P%= P1%+ P2%注:σ = R / d2(R 为全距的平均值,d2为系数,与抽样的样本大小n有关,当n = 4时,d2 = 2.059;当n = 5时,d2 = 2.3267)C,Cpk = (1-∣Ca∣)× Cp,当Ca = 0时,Cpk = Cp。

D,Cpk = Min(CPU,CPL)= Min{(SU - X)/ 3σ,(X - SL)/ 3σ}当产品特性为单边规格时,Cpk值即以CPU值或CPL值计算,但需取绝对值;Cpk值取CPU值和CPL值中的最小值。

改进对策的方法:a )、Ca 其对策方法以生产制造部为主。

b )、Cp 其对策方法以技术部为主,生产制造部为辅。

5.8.5 性能指数(即初期过程的能力指数)Pp 、Ppk 计算及评价方法: 5.8.5.1 计算公式:A ,Pp = T / 6σS (当产品/过程特性为双边规格时)PPU (上初期过程的能力指数) = (SU - X )/ 3σS (当产品/过程特性为单边规格时)PPL (下初期过程的能力指数) = (X – SL )/ 3σS (当产品/过程特性为单边规格时)n , 注:σS = √ ∑(Xi - X )2 / n – 1 i=1T = 公差 = SU - SL = 规格上限值 – 规格下限值 X = 产品/过程特性的数据分配的平均值 n = 抽样样本的大小Xi = 每个样本的实际测量数值 σS = 样本标准差的估计B ,Ppk = Min (PPU ,PPL ) = Min{(SU - X )/ 3σS ,(X - SL )/ 3σS }Ppk 值为PPU 和PPL 中数值最小者。

当产品特性为单边规格时,Ppk 值即以PPU 值或PPL 值计算,取绝对值。

5.8.5.3 过程中的过程能力要求:A,过程稳定,数据处于正态分布时,过程能力指数达到Cpk≧1.33。

B,长期不稳定的过程,但是SPC抽检样本的质量符合规格,处于可预测的状态时,初期过程能力指数须达到Ppk≧1.67。

5.9 收集关键、重要过程的控制数据:5.9.1 检验员根据控制计划中,规定的抽样频率和样本容量进行数据测量、收集,记录于“X–R(均值-极差)控制图数据表”中。

5.9.2 在收集关键、重要过程的控制数据的过程中,如生产过程出现重要的过程活动(如更换工具、修理机器等),应在控制图上予以明确注明。

5.10 将收集的控制数据填入控制界限、进行控制界限计算、描点、绘图、控制图判定、统计过程能力计算、过程能力(Ppk、Cpk、PPM)结果判定等作业,并将统计过程能力计算的结果记录于“X-R控制图”。

5.11 过程能力(Ppk、Cpk、PPM)不稳定或过程能力(Ppk、Cpk、PPM)不足时,在产品控制计划中,制定反应计划,包括控制输出和100%检验。

为确保过程变得稳定和有能力,技术部在过程能力(Ppk、Cpk、PPM)不足时,制定附有关键日期和责任要求规定的纠正措施。

提交顾客评审和批准。

5.12 过程能力(Ppk、Cpk、PPM)分析结果显示过程能力较高,或顾客有较高过程能力要求时,经顾客正式书面同意后,技术部在控制计划进行修订,并在控制计划中注明。

5.13 按照《生产件批准程序》中规定,顾客零件批准过程要求的过程能力和绩效,技术部及时记录过程变更生效日期。

5.14 顾客要求时,技术部使用顾客提供的图表,表述统计数据、图示。

6.0 相关文件:6.1 《生产批准件控制程序》6.2 《检验和试验控制程序》6.3 《产品质量先期策划和控制计划程序》6.4 《图纸和技术资料管理程序》7.0 相关记录7.1 《X–R(均值-极差)控制图数据表》7.2 《X –R(均值-极差)控制图图样》8.0 统计过程控制流程图技术部顾客确定技术部标注传递技术部技术部质检部质检部质检部质检部质检部质检部质检部技术部质检部。