第7章能力需求计划v2

- 格式:pdf

- 大小:797.17 KB

- 文档页数:28

能力需求计划

首先,市场需求是制定能力需求计划的重要依据之一。

企业需要根据市场对产品和服务的需求情况,来确定未来的业务发展方向和规模。

例如,随着人工智能和大数据技术的发展,企业对相关技术人才的需求也在不断增加。

因此,企业在制定能力需求计划时,需要充分了解市场趋势,预测未来的人才需求,以便及时调整和优化人才结构。

其次,技能需求是制定能力需求计划的重要考量因素之一。

随着科技的不断进步和产业结构的不断调整,企业对员工的技能要求也在不断提高。

例如,某些传统行业正在向数字化、智能化转型,这就需要企业员工具备相应的数字化和智能化技能。

因此,企业在制定能力需求计划时,需要根据自身业务发展需求,明确员工所需的技能和能力,并通过培训和引进人才来满足这些需求。

最后,人才需求是制定能力需求计划的另一个重要考虑因素。

企业在制定能力需求计划时,需要根据自身的战略发展目标,明确未来所需的人才类型和数量。

例如,某些企业可能需要大量的技术人才来支撑研发工作,而另一些企业可能更需要具有市场营销和管理能力的人才。

因此,企业需要根据自身的业务需求和发展战略,

合理安排人才结构,确保能够满足未来业务发展的需要。

综上所述,能力需求计划是企业在面对激烈竞争和快速变化的

市场环境中,为了满足未来业务发展和竞争所需而制定的重要计划。

在制定能力需求计划时,企业需要充分考虑市场需求、技能需求和

人才需求等因素,以便合理安排人才结构,提高员工的综合能力,

从而更好地适应未来的发展需求。

希望本文的探讨能够为企业制定

能力需求计划提供一定的参考和帮助。

能力需求计划能力需求计划(Capacity Requirement Planning,CRP)是对物料需求计划(MRP)所需能力进行核算的一种计划管理方法。

具体地讲,CRP就是对各生产阶段和各工作中心所需的各种资源进行精确计算,得出人力负荷、设备负荷等资源负荷情况,并做好生产能力负荷的平衡工作。

广义的能力需求计划又可分为粗能力计划(RCP,又被成为产能负荷分析)和细能力计划(CRP,又被称为能力计划)。

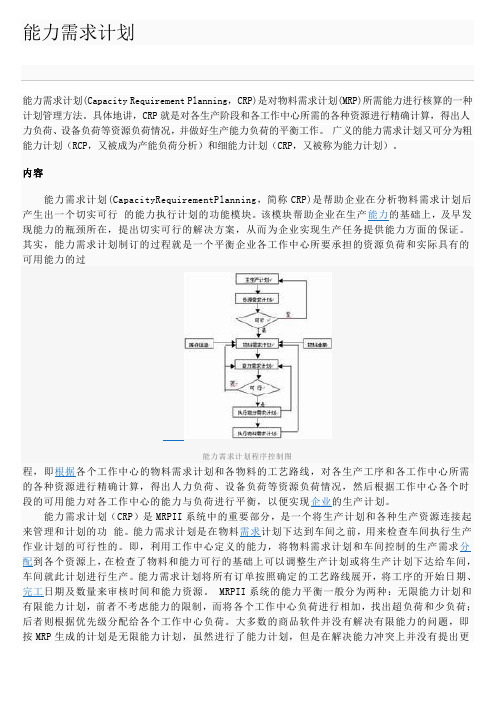

内容能力需求计划(CapacityRequirementPlanning,简称CRP)是帮助企业在分析物料需求计划后产生出一个切实可行的能力执行计划的功能模块。

该模块帮助企业在生产能力的基础上,及早发现能力的瓶颈所在,提出切实可行的解决方案,从而为企业实现生产任务提供能力方面的保证。

其实,能力需求计划制订的过程就是一个平衡企业各工作中心所要承担的资源负荷和实际具有的可用能力的过能力需求计划程序控制图程,即根据各个工作中心的物料需求计划和各物料的工艺路线,对各生产工序和各工作中心所需的各种资源进行精确计算,得出人力负荷、设备负荷等资源负荷情况,然后根据工作中心各个时段的可用能力对各工作中心的能力与负荷进行平衡,以便实现企业的生产计划。

能力需求计划(CRP)是MRPII系统中的重要部分,是一个将生产计划和各种生产资源连接起来管理和计划的功能。

能力需求计划是在物料需求计划下达到车间之前,用来检查车间执行生产作业计划的可行性的。

即,利用工作中心定义的能力,将物料需求计划和车间控制的生产需求分配到各个资源上,在检查了物料和能力可行的基础上可以调整生产计划或将生产计划下达给车间,车间就此计划进行生产。

能力需求计划将所有订单按照确定的工艺路线展开,将工序的开始日期、完工日期及数量来审核时间和能力资源。

MRPII系统的能力平衡一般分为两种:无限能力计划和有限能力计划,前者不考虑能力的限制,而将各个工作中心负荷进行相加,找出超负荷和少负荷;后者则根据优先级分配给各个工作中心负荷。

能力需求计划

能力需求计划是一个重要的规划文件,用来确定组织、部门及个人在某特定时间内需要具备的特定能力和技能。

能力需求计划在识别组织/部门和个人发展能力差距的基础上,提出应对措施,从而有效满足驱动业务运行的能力需求。

它的主要内容包括:一是分析组织/部门和个人的当前能力水平及能力需求,确定当前技能差距;二是根据组织/部门和个人的发展需要,设计能力发展计划,确定长期目标及具体操作步骤;三是建立监控机制,确保能力发展计划的执行;四是定期评估组织/部门和个人能力的发展状况,及时进行调整。

以上是能力需求计划的主要内容。

能力需求计划管理细则第一章总则第一条目的能力需求计划旨在通过对物料需求和企业现有生产能力进行比较,及早发现可能影响生产订单顺利完成的因素,并对这些因素进行平衡和调整,确保生产计划按时完成。

第二条定义能力需求计划是对物料需求计划所需能力进行核算的一种计划管理方法。

具体通过对各生产阶段和各工作中心(工序)所需的各种资源进行精确计算,得出人力负荷、设备负荷等资源负荷情况,并做好生产能力与生产负荷的平衡工作。

第二章能力需求计划的分类和计算第三条分类1.无限能力计划。

(1)无限能力计划不考虑能力对生产的限制,当生产负荷大于生产能力、出现超负荷情况时,对超过部分进行负荷调整。

(2)调整策略包括延长工作时间、使用替代加工级别、转移负荷工作中心、替代工序、外协加工、直接购买等方式。

(3)实施无限能力计划的出发点在于满足市场需求,体现企业以市场为中心的战略。

2.有限能力计划。

根据生产能力情况,将生产计划的安排按照紧迫程度和重要程度进行排序。

当生产负荷过大时,可以考虑延后不紧迫和不重要的生产任务。

第四条计算额定生产能力,即计算正常生产条件下的生产能力。

额定生产能力=可用机器数×每班工时×每天开班数×每周工作天数×利用率×效率第五条计算实际能力。

通过记录某工作班组在某一生产周期内的产出进行计算。

第三章能力需求计划的编制第六条数据来源。

1.已下达车间执行的订单、已释放或正在加工的订单。

2.物料需求计划订单。

通过物料需求计划的运行,计算出产品零部件的净需求量和需求日期。

3.工作中心能力数据。

4.工艺路线数据。

5.工厂生产日历(一般将不工作的日期排除)。

6.其他数据:如工序间隔时间,包括在该中心的排队等待时间和从该中心转移到下一工作中心的运输等待时间,是在有关工序开工时间的基础数据。

第七条编制步骤。

1.将物料需求计划各时段需要加工的物料通过工艺路线文件进行编制,得到所需要的各工作中心负荷。

能力需求计划一、能力需求计划的重要性。

能力需求计划是企业人力资源管理的重要组成部分,它的重要性主要体现在以下几个方面:1. 有效规划人力资源,通过能力需求计划,企业能够清晰地了解未来一段时间内所需的人才类型和数量,有针对性地进行招聘和培训,避免出现人力资源短缺或过剩的情况。

2. 提高员工的工作效率和工作质量,能力需求计划能够帮助企业更好地安排员工的工作任务,使其能力和工作任务相匹配,从而提高员工的工作效率和工作质量。

3. 降低用工成本,通过合理的能力需求计划,企业可以避免因用工过剩或用工短缺而导致的成本浪费,从而降低用工成本,提高企业的经济效益。

二、能力需求计划的编制步骤。

1. 审查现有人力资源情况,企业首先需要对现有的人力资源情况进行审查,包括员工的数量、结构、能力和素质等方面的情况。

2. 预测未来人力资源需求,企业需要结合自身的发展战略和市场需求,对未来一段时间内的人力资源需求进行预测,包括人才类型、数量和结构等方面的需求。

3. 制定能力需求计划,根据对未来人力资源需求的预测,企业需要制定相应的能力需求计划,包括招聘计划、培训计划和岗位调整计划等。

4. 实施能力需求计划,企业需要按照制定的能力需求计划,积极开展人才招聘、培训和岗位调整等工作,确保人力资源的有效配置。

5. 监督和调整,企业需要不断监督和评估能力需求计划的实施情况,及时发现问题并进行调整,以保证能力需求计划的有效性和实用性。

三、能力需求计划的实施方法。

1. 制定灵活多样的招聘政策,企业在实施能力需求计划时,需要根据不同岗位的需求情况,制定灵活多样的招聘政策,包括校园招聘、社会招聘、内部招聘等方式。

2. 加强员工培训和发展,企业需要加强对员工的培训和发展,提高员工的综合素质和能力水平,使其能够适应企业发展的需要。

3. 实行岗位轮岗制度,企业可以实行岗位轮岗制度,通过员工的轮岗,使其能够更全面地了解企业的各个岗位,提高员工的综合能力和素质。