H酸T酸染料中间体合成废水—UAV技术处理方案

- 格式:doc

- 大小:63.50 KB

- 文档页数:6

H酸T酸染料中间体合成废水处理方案浙江临海市楚玛尔海水淡化处理设备厂项目单位Project unit:承建单位Construction unit:一、概述:(India)某企业生产H酸染料及反应中间体T酸废水,日总废水量1800吨。

H酸(1-氨基-8-萘酚-3,-6-二磺酸,是重要的萘系染料中间体,主要用于生产直接、酸性、活性染料和偶氮染料中间体,以及,制药中间体合成。

H酸的生产工艺以精萘为原料,经磺化、硝化、中和、还原、碱溶和酸析等工序制取。

生产中产生高COD、高盐废水,其中有机物主要为H酸和中间体T酸,COD生物降解性差,是国内、外环保处理公认的高难废水之一。

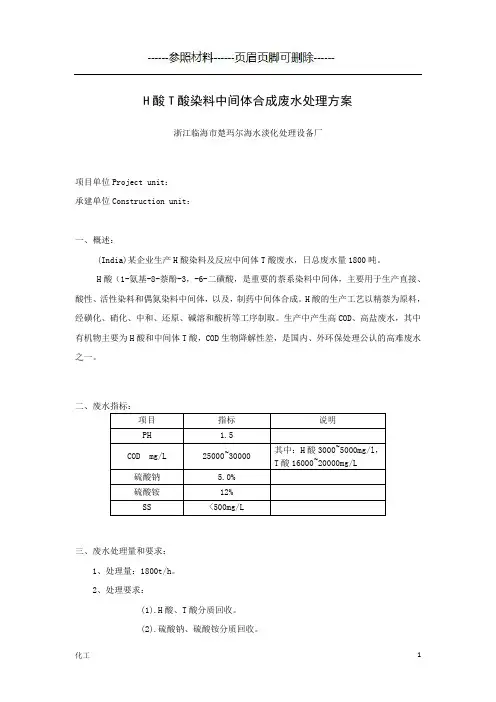

二、废水指标:项目指标说明PH 1.5COD mg/L 25000~30000 其中:H酸3000~5000mg/l,T酸16000~20000mg/L硫酸钠 5.0%硫酸铵12%SS <500mg/L三、废水处理量和要求:1、处理量:1800t/h。

2、处理要求:(1).H酸、T酸分质回收。

(2).硫酸钠、硫酸铵分质回收。

(3).废水回收利用,回用水水质指标:项目指标PH 6.5~7.5TDS ≤500ppmNH3-N ≤3色度≤10水回收率≥90%四、设计处理工艺:(一)、废水主要组分分析:1.COD:主要由H酸和T酸组成.①.H酸理化性质:1-氨基-8-萘酚-3,6-二磺酸,相对分子量319,性状:无色晶体,微溶于冷水0.17%(20℃)、2.4%(60℃),溶于纯碱和烧碱等碱性溶液中。

②.T酸理化性质:科赫酸(1-萘胺-3,6,8-三磺酸),分子量:383.38,性状:白色固体,微溶于水。

2.硫酸钠:性状:无色、透明、结晶颗粒或粉状。

分子量142.06 ,溶解度19.5g(20℃)。

3.硫酸铵:性状:无色斜方晶体,白色至淡黄色结晶体。

相对密度(水=1):1.77,分子量132.14,溶解度75.4g(20℃)。

(二)、采用工艺和过程分析:废水首先过滤分离悬浮物,,通过UAV技术进行浓缩,提高COD(即H酸、T酸物质)、硫酸钠和硫酸铵各组分的浓度,然后,依据废水组分溶解度、温度的特性依次进行分离、分质提取,实现废水回收回用,物质资源化回收。

染料及染料中间体废水处理

水处理技术:本文介绍了染料及中间体处理的各种方法:物理处理方法、化学处理方法、生物处理方法和资源化技术,并对这些方法的国内外研究进展进行了总结,得出结论:采用单一方法处理染料及中间体,难以达到排放标准,需采用两级处理;

1

②有机物浓度高。

其CODCr值一般在4000mg/L以上,对于酸性染料、直接染料以及食用染料,由于原料往往带有磺酸基团,易溶于水,导致这些有机污染物多以水溶态存在于中。

③含盐量高。

废水中含盐量可以达到几十到几百g/L。

④染料的使用要求,促使它向抗光解、抗氧化、抗生物降解方向发展,使得这些废

水难以用常规的方法治理。

⑤染料生产多为间歇操作,工艺较落后,产生的废水水质波动很大,乡镇的水质波动更为显著。

2源头治理技术

从根本上讲,治理废水的途径应该从入手,实行污染源全过程控制,少排或不排废

,。

染料中间体废水处理摘要:本文主要介绍了染料中间体废水的特点,废水水质,废水治理方法等。

关键词:染料,废水污染,废水处理,生化法1 前言染料工业是精细化学工业的重要行业之一,与多个行业密切相联,在我国国民经济中发挥着重要的作用。

我国目前是世界上最大的染料生产国,随着染料工业的快速发展,环保问题亦日益突出。

染料制造中产生的“三废”,特别是废水是我国染料工业成为污染大户的主要来源。

据2008年全国各行业污染物普查,每年染料生产排放的废水约占全国废水排放总量的1.5-2.0%。

染料废水有特殊性,表现为排放量大、毒性大、有机浓度高、含盐量高、色度高、难降解化合物含量高,因而治理难度大。

目前有些企业做不到达标排放。

一般来说,染料中间体废水具有如下特点:①废水中污染物种类多。

染料及染料中间体废水含有酸、碱、盐、卤素、烃、硝基物、胺类和染料及中间体等物质,有些还含有剧毒的联苯胺、吡啶、氨、酚、以及重金属汞、镉、铬等。

②有机物浓度高。

其CODCr值一般在4000 mg/L以上,对于酸性染料、直接染料以及食用染料,由于原料往往带有磺酸基团,易溶于水,导致这些有机污染物多以水溶态存在于废液中。

③含盐量高。

废水中含盐量可以达到几十到几百g/L。

④染料的使用要求,促使它向抗光解、抗氧化、抗生物降解方向发展,使得这些废水难以用常规的方法治理。

⑤染料生产多为间歇操作,工艺较落后,产生的废水水质波动很大,乡镇企业的水质波动更为显著。

染料中间体又称中间体,泛指用于生产染料和有机颜料的各种芳烃衍生物。

它们是以来自煤化工和石油化工的苯、甲苯、萘和蒽等芳烃为基本原料,通过一系列有机合成单元过程而制得。

染料中间体的品种很多,较重要的就有几百种。

早期最重要的染料中间体,如硝基苯、苯胺、苯酚、氯苯和邻苯二甲酸酐等,因用途广、用量大,已发展为重要的基本有机中间体,世界年产量都在百万吨以上。

现在最重要的染料中间体有邻硝基氧苯、对硝基氯苯、邻硝基甲苯、对硝基甲苯、2-萘酚、蒽醌、1-氨基蒽等。

《染料废水处理技术综述》篇一一、引言随着染料工业的快速发展,染料废水对环境的影响和治理已成为国内外环保领域的关注焦点。

染料废水因其颜色深、成分复杂、毒性大,对水生生态系统和人类健康造成潜在威胁。

因此,本文将对染料废水处理技术进行综述,以期为染料废水治理提供参考和借鉴。

二、染料废水的来源及特性染料废水主要来源于印染、纺织、化工等行业,含有大量有机物、重金属、盐分以及染料色素等。

其特性表现为:色度高、有机物含量高、pH值波动大、有毒有害物质多等。

这些特性使得染料废水成为难处理的工业废水之一。

三、染料废水处理技术1. 物理法物理法是利用物理原理对染料废水进行分离和净化的方法。

常见的物理法包括吸附法、膜分离法、沉淀法等。

吸附法利用吸附剂(如活性炭)吸附废水中的有机物和色素;膜分离法利用膜的透过性对废水进行分离和净化;沉淀法则是通过加入混凝剂使废水中的悬浮物沉淀,从而达到净化目的。

2. 化学法化学法是利用化学反应原理对染料废水中的有害物质进行转化或分解的方法。

常见的化学法包括氧化还原法、化学沉淀法等。

氧化还原法通过氧化剂或还原剂将废水中的有害物质转化为无害物质;化学沉淀法则是通过加入沉淀剂使废水中的重金属离子形成沉淀物,从而降低废水的污染程度。

3. 生物法生物法是利用微生物的新陈代谢作用对染料废水进行净化的方法。

常见的生物法包括活性污泥法、生物膜法等。

活性污泥法利用活性污泥中的微生物吸附和降解废水中的有机物;生物膜法则是在载体上附着生物膜,利用生物膜的微生物对废水进行降解。

4. 综合处理法针对染料废水的特性,许多研究者提出了综合处理法,即将物理法、化学法和生物法结合使用,以提高废水的处理效果。

常见的综合处理法包括物化+生物法、多级串联处理等。

这种处理方法既能发挥各种处理方法的优点,又能相互弥补不足,从而达到更好的处理效果。

四、结论及展望通过对染料废水处理技术的综述,我们可以看到各种处理方法具有各自的特点和适用范围。

![[染料中间体,废水]浅谈染料中间体厂废水的综合治理](https://uimg.taocdn.com/e76a8bc9a300a6c30c229fdd.webp)

浅谈染料中间体厂废水的综合治理染料中间体废水其水质成分复杂、毒性大、难降解有机物含量高。

其废水处理难度较大,常规性生化处理出的水质难以达到相关排放废水标准,因此不适合直接进行生化处理。

在对其处理之前要进行预处理,目前国内较为常用的预处理方法重点有三种:化学氧化法、萃取法、吸附法。

同时也有其他一些特殊的处理方法来进行预处理。

从而达到染料中间体厂废水的综合性治理效果的良好实施。

一、化学氧化法1.混凝法混凝剂通常分为两大类:有机和无机。

在治理染料中间体废水中多用有机混凝剂。

其有机混凝剂通常有以下几类:聚硅酸脱色絮凝剂,其脱色率较高,达到百分之九十五以上;Fc系列、Xp系列混凝剂;Wx系列高分子脱色絮凝剂,与聚合铝合用脱色率甚至可以达到百分之九十九;PAC+PAM混凝剂;PAN-DCD脱色率接近百分之百。

相似类型的混凝剂都具有不同的脱色效果。

混凝法的成本投资较少,处理量大,疏水性染料脱色率高,但其对亲水性染料脱色效果差,脱水的处理也不容易,脱水相对困难。

2.双氧水氧化法在染料的脱色处理中,双氧水氧化法较为常见。

双氧水单独使用时氧化效果较弱,但与亚铁离子反应合成Feton试剂后,其产生的氧化剂是在水中氧化能力最强的。

其兼具了氧化和混凝的双重特点,对于处理废水中的染料十分有效。

3.光催化氧化法光催化氧化法研究主要以半导体为催化剂,在目前应用相对较为广泛的是TiO2。

在研究中,研究人员用黄砂作为载体,TiO2作为催化剂以及直接耐晒翠蓝溶液,经过一个小时的光照催化达到高降解率。

其他研究人员也做出不同的研究实验来提高光催化氧化法的降解率。

其所产生的残渣少,投药量较少。

但实现其工业化进程有一定的差距,催化剂的成本问题也在考虑范围。

4.电解法电解法在处理除阳离子染料外的其他染料的脱色率在百分之九十以上。

其应用原理是通过使阳极铁不断失去电子,大部分的亚铁元素进入溶液中,形成了具有较高的吸附絮凝活性的絮凝剂。

电解法常常采用微电解法,集合了电解、混凝、电絮凝以及吸附等多种手段的处理方法。

染料及染料中间体废水处理染料及染料中间体废水处理本文介绍了染料及中间体处理的各种方法:物理处理方法、化学处理方法、生物处理方法和资源化技术,并对这些方法的国内外研究进展进行了总结,得出结论:采用单一方法处理染料及中间体,难以达到排放标准,需采用两级处理;同时,废水资源化技术是染料及中间体废水处理的发展方向。

1 前言染料及染料中间体废水是指染料或染料中间体生产过程中排出的工艺废水。

染料中间体的生产包括以下几个过程:由苯、萘、蒽等基本有机原料经磺化、硝化、还原、卤化、胺化、氧化、酰化、烷基化等化学反应过程,生成比原来结构复杂,但不具有染料特性的有机化合物,如H酸、土氏酸、J酸等。

染料中间体经重氮化、偶合等反应过程制成原染料。

原染料再经染料后处理,制成商品染料。

染料生产过程耗用的原料多,每吨物耗可达几吨到几十吨,同时在其生产过程中,往往需要一次或多次水洗,因而产生大量的副产物或废料,尤其是产生量很大。

一般来说,染料及染料中间体废水具有如下特点:① 废水中污染物种类多。

染料及染料中间体废水含有酸、碱、盐、卤素、烃、硝基物、胺类和染料及中间体等物质,有些还含有剧毒的联苯胺、吡啶、氨、酚、以及重金属汞、镉、铬等。

② 有机物浓度高。

其CODCr值一般在4000 mg/L以上,对于酸性染料、直接染料以及食用染料,由于原料往往带有磺酸基团,易溶于水,导致这些有机污染物多以水溶态存在于中。

③ 含盐量高。

废水中含盐量可以达到几十到几百g/L。

④ 染料的使用要求,促使它向抗光解、抗氧化、抗生物降解方向发展,使得这些废水难以用常规的方法治理。

⑤ 染料生产多为间歇操作,工艺较落后,产生的废水水质波动很大,乡镇的水质波动更为显著。

2 源头治理技术从根本上讲,治理废水的途径应该从入手,实行污染源全过程控制,少排或不排废水。

源头治理技术主要是包括以下几个方面:① 推行,实行工业污染源全过程控制。

、污染源全过程控制是以、降耗、减污为目标,通过产品开发设计、原材料使用、良好的管理、采用先进合理的生产工艺、有效的物料循环、综合利用等途径实施生产、产品周期的全生命周期控制,使污染物产生量最小化的一种科学性很强的综合技术,其目标是实现工业生产经济效益、社会效益和环境效益的统一。

《高浓度染料废水(含偶氮染料废水)处理技术的研究》篇一一、引言随着工业化的快速发展,染料生产成为化工产业的重要部分,同时也产生了大量的高浓度染料废水,尤其是含有偶氮染料的废水。

这些废水的处理已经成为一个严重的环境问题,因为它们含有大量的有毒有害物质,对环境和生态系统造成了严重威胁。

因此,研究高浓度染料废水(含偶氮染料废水)的处理技术显得尤为重要。

二、高浓度染料废水的来源与特性高浓度染料废水主要来源于纺织、印染、皮革等工业生产过程,其中含有大量的有机物、重金属、盐分以及偶氮染料等。

这些物质具有较高的生物毒性和化学稳定性,难以通过自然降解或生物处理等方式去除。

因此,高浓度染料废水的处理成为工业废水处理的重要课题。

三、偶氮染料废水的处理技术针对高浓度染料废水,尤其是含有偶氮染料的废水,目前已经发展出多种处理技术。

1. 物理法:包括吸附法、膜分离法等。

吸附法利用活性炭、分子筛等吸附剂对废水中的染料进行吸附,从而达到去除的目的。

膜分离法则是利用不同孔径的膜对废水进行过滤和分离,以达到净化水质的目的。

2. 化学法:包括氧化还原法、混凝沉淀法等。

氧化还原法通过加入氧化剂或还原剂将废水中的有机物进行氧化或还原,转化为无害物质。

混凝沉淀法则是通过加入混凝剂使废水中的胶体颗粒凝聚成大颗粒,然后通过沉淀进行分离。

3. 生物法:包括活性污泥法、生物膜法等。

这些方法利用微生物的代谢作用将有机物转化为无害物质,具有处理效果好、成本低等优点。

四、高浓度染料废水处理技术的发展趋势随着科技的发展,高浓度染料废水处理技术也在不断进步。

未来,高浓度染料废水处理技术将更加注重综合治理和资源化利用。

一方面,将进一步发展高效、低耗的物理化学和生物处理方法;另一方面,将加强废水回用和资源化利用的研究,如通过反渗透、纳滤等技术将废水中的有用物质进行回收和再利用。

五、结论高浓度染料废水的处理是一个复杂而重要的环境问题。

针对这一问题,本文介绍了高浓度染料废水的来源与特性以及目前主要的处理技术。

H酸T酸染料中间体合成废水处理方案

浙江临海市楚玛尔海水淡化处理设备厂

项目单位Project unit:

承建单位Construction unit:

一、概述:

(India)某企业生产H酸染料及反应中间体T酸废水,日总废水量1800吨。

H酸(1-氨基-8-萘酚-3,-6-二磺酸,是重要的萘系染料中间体,主要用于生产直接、酸性、活性染料和偶氮染料中间体,以及,制药中间体合成。

H酸的生产工艺以精萘为原料,经磺化、硝化、中和、还原、碱溶和酸析等工序制取。

生产中产生高COD、高盐废水,其中有机物主要为H酸和中间体T酸,COD生物降解性差,是国内、外环保处理公认的高难废水之一。

二、废水指标:

三、废水处理量和要求:

1、处理量:1800t/h。

2、处理要求:

(1).H酸、T酸分质回收。

(2).硫酸钠、硫酸铵分质回收。

(3).废水回收利用,回用水水质指标:

四、设计处理工艺:

(一)、废水主要组分分析:

1.COD:主要由H酸和T酸组成.

①.H酸理化性质:1-氨基-8-萘酚-3,6-二磺酸,相对分子量319,性状:无色晶体,微溶于冷水0.17%(20℃)、2.4%(60℃),溶于纯碱和烧碱等碱性溶液中。

②.T酸理化性质:科赫酸(1-萘胺-3,6,8-三磺酸),分子量:383.38,性状:白色固体,微溶于水。

2.硫酸钠:性状:无色、透明、结晶颗粒或粉状。

分子量142.06 ,溶解度19.5g(20℃)。

3.硫酸铵:性状:无色斜方晶体,白色至淡黄色结晶体。

相对密度(水=1):1.77,分子量132.14,溶解度75.4g(20℃)。

(二)、采用工艺和过程分析:

废水首先过滤分离悬浮物,,通过UAV技术进行浓缩,提高COD(即H酸、T 酸物质)、硫酸钠和硫酸铵各组分的浓度,然后,依据废水组分溶解度、温度的特性依次进行分离、分质提取,实现废水回收回用,物质资源化回收。

(三)、设计处理量和工艺流程:

设计处理量:100t/h

工况说明:

废水经“过滤”除去悬浮物,进入“UAV浓缩机组”在废水温升85-90℃汽化,汽化水蒸气后,经冷凝器成冷凝凝结水,进入“深度处理”机组后,出水为回用水,回用水水质指标达到要求。

“UAV浓缩机组”排出的浓缩水,在H酸和T酸在过饱和状态中析出并分离,与无机溶液分离,得到H酸、T酸高浓混合液,

根据物料的特性:

1.H酸、T酸混合液温升到60℃以上,H酸溶解提取固体T酸,然后,再冷却后H酸结晶析出提出,实现H酸和T酸两相分离。

剩余母液继续浓缩。

2.有机分离后的硫酸钠和硫酸铵溶液继续浓缩,首先析出硫酸钠盐提取,母液降温后硫酸铵析出,实现硫酸钠和硫酸铵两相分离。

剩余母液继续浓缩。

冷凝水经深度净化处理机组处理,达到回用水要求。

物料平均值(1800t/d)回收量

H酸4000mg/L 7200kg(7.2t)

T酸18000mg/L 32400kg(32.4t))

硫酸钠 5.0% 90t

硫酸铵12% 216t

回用水75% 1350t(含自然损耗)

五、设备配置及主要技术参数:

六、技术简介:

1、UAV系统简介:

(Ultrasound Atomization Vaporization)UAV声化废水处理系统,采用超声声化、声热学等为核心技术,为全球首创“低温、常压、非传热”声场汽化脱盐、声场溶剂脱气、声场裂解降解的多功能、多用途于一体,其特点对有机物降解、脱溶脱氨;无机脱盐固液分离,该技术应用于各行业高盐、高COD、高氨氮、高放射性工业污水处理,并且,支持(有机/无机)物料回收(分离/浓缩/结晶/分质提取)等应用领域。

系统结构简单、模块集成、全塑构造、耐腐蚀、不结垢,具有低投入、低能耗、低处理成本、免维护的优良品质。

2、传统蒸发工艺与UAV汽化工艺的区别比较:

1、材质比较:

(1).传统各类蒸发器、MVR蒸发器等,均为金属材质结构制造,受到废水物质种类腐蚀、结垢性限制使用。

(2).UAV系统为塑料(聚丙烯PP、聚四氟乙烯4F(特氟龙)制造,不受废水种类限制。

2、能耗比较:

(1).传统各类蒸发器、MVR蒸发器等,由需三个界段加热:介质初温加热、蒸发器浓缩加热、饱和结晶器。

(当前市场中,制造MVR蒸发器,强调中段MVR能耗,忽略前段介质加热和后段结晶加热的能耗量)

(2).UAV系统:UAV系统不需要热力加热,唯一介质受热段为体外的换热器。

能耗是单、多效蒸发器(3-5)分之1;是MVR蒸发器的1/2。

3、温度比较:

(1).传统各类蒸发器,有两种蒸发方式运行:①.高温高压传热蒸发;②.负压低温蒸发.

(2).UAV系统为非传热汽化技术,其本身不需要热力加热,只要介质在体外受热温度50~90℃低温中,进入UAV系统,即可在常压就可以实现汽化固液分离。

4、热力比较:

(1).多效蒸发——传热工艺:

传统蒸发为传热式蒸发固液分离,当前,对该类废水一般选择蒸发脱盐处理,传统蒸发设备有单效、(MVR)多效蒸发器,蒸发器由金属材质(碳钢、不锈钢、钛合金)制造,采用热力传热加热蒸发浓缩结晶。

该方法依靠热力(高温高压、低温负压)蒸发水分固液分离。

由于是金属材质(碳钢、不锈钢、钛合金等)制造,各种无机盐对金属产生结垢和腐蚀,金属结垢后引起热阻,使热力损耗增大。

无机盐对金属的腐蚀性的非常严重,设备使用寿命有限。

金属蒸发器结垢后,需要停机除垢处理,不但热力的损失,而且,系统使用效率降低,适用限制多,维护强度增大。

(2).UAV汽化——非传热工艺:

UAV系统为非传热式汽化浓缩固液分离结晶工艺,无需金属材质制造,均采用塑料材质(聚丙烯、聚四氟乙烯等)制造,因此,对各种有机、无机盐不存在腐蚀和结垢的影响,同时,在超声热效应中实现低温(50~90℃)、常压(非负压)中汽化,无需真空负压支持。

系统不停机工作,“傻瓜”式运行,使用范围和各种介质不受限制,使用长寿命。

5、物料分质比较:

(1).蒸发器蒸发:属体内分段浓缩强制结晶,废水通过蒸发器浓缩接近饱和点,进入强制结晶蒸发器结晶,废水中各种COD、无机盐混合成固体,难以实现高价值物料的分质回收提取。

(2).UAV汽化: 属体外过饱和浓缩结晶,废水通过UAV汽化浓缩到过饱和溶液,进入

体外浓缩结晶槽自然结晶沉淀,在结晶槽中COD分离,多种无机盐通过各自的饱和溶解度分离,获得分质的结晶物质。

6、安装与体积比较:①.多效蒸发器、MVR蒸发器固定安装,移动不易。

②.UAV系统任意设置、移动。

UAV系统与多效(MVR)蒸发器的安装体积比较约1/3以上。

7、维护强度和使用寿命比较:

(1).各类传统多效蒸发器、MVR蒸发器,均受到各种有机、无机物质对金属材质的结垢,使用一定时间后需停机酸洗清理,维护强度高。

MVR为二次蒸汽压缩机,对二次蒸汽进行压缩温升利用,但对二次蒸汽中含有的低沸点的有机溶剂物质与蒸汽一起压缩,有机溶剂不但对MVR蒸汽压缩机材料的腐蚀,同时,有机溶剂经压缩后导致密度增高导致在压缩腔内发生内爆,损坏MVR压缩机故障和使用寿命。

当传统多效蒸发器其中的一效发生故障或维护,全系统均要停机,影响生产效率和使用效率。

(2).UAV系统塑料材质制造,不存在腐蚀和结垢现象,免维护,维护强度低。

UAV系统为单元模块组合结构,相互独立,互不干扰,如其中某一单元故障,不影响其它单元的运行。

8、UAV系统多功能、多用途应用比较:。