!!!!比例变量泵控马达系统的建模与仿真

- 格式:pdf

- 大小:272.62 KB

- 文档页数:4

基于AMESim和Simulink联合仿真的定量泵-变量马达系

统转速控制研究

邬凯;陈朋威

【期刊名称】《价值工程》

【年(卷),期】2024(43)9

【摘要】本文使用了AMESim和Simulink软件构建了定量泵-变量马达系统仿真模型,用于定量泵-变量马达系统的分析,并采用Simulink为主的联合仿真方法。

进行了PID和模糊PID两种控制策略的比较研究。

结果表明,与传统PID控制相比,模糊PID控制策略在系统响应时间和稳定性方面表现更出色,尤其在恒转速控制方面表现更佳。

【总页数】4页(P136-139)

【作者】邬凯;陈朋威

【作者单位】陕西工业职业技术学院机械工程学院;复合型移动机器人陕西省高校工程研究中心

【正文语种】中文

【中图分类】TH137

【相关文献】

1.基于AMESim/Simulink的轮式两栖车静压行驶驱动系统马达同步控制联合仿真研究

2.基于AMESim和Simulink联合仿真的阀控马达转速控制

3.变转速输入定

量泵-恒转速输出变量马达系统恒转速控制方法研究4.基于AMESim和Simulink 联合仿真的马达转速自适应控制

因版权原因,仅展示原文概要,查看原文内容请购买。

高技术的现代战争要求地面雷达具有良好的机动性能。

雷达天线车的快速架设、调平和撤收系统是雷达的重要系统之一,直接影响到雷达的机动性能。

电液比例控制技术填补了开关液压控制技术与伺服控制技术之间的空白,已成为液压技术中最富活力的分支。

把电液比例阀控技术成功地应用雷达车调平系统中,对于提升雷达机动性能具有重要的意义。

本文所介绍的电液比例阀控液压自动调平系统,采用了比例多路阀控制,多个调平支腿执行元件可以实现不受负载约束的无级调速控制,这是实现高效调平性能的关键。

1 调平系统特点某雷达天线车自重45 t,要求工作状态时天线水平基准小于3’,整车展开并完成调平的时间控制在2 min以内。

雷达车采用四点支撑实现系统调平的方式。

系统设计采用液压作为动力源,由电机一液压泵驱动,通过液压控制阀控制四条液压支腿的升降运动,将天线车由运输状态转架为正常工作状态,并保持水平状态的稳定。

要实现本系统的功能有两个关键技术需要解决:一是调平支腿的性能问题;二是驱动控制方式和控制策略问题。

本系统方案摒弃了常规的开关阀控设计,采用性能更为先进的电液比例控制技术,提升液压系统执行机构的控制性能,实现多个执行元件同时相互独立地在不同的速度和压力下工作,使得调平控制更为灵活,实现柔性的控制策略;功能上解决了落地检测的问题,实现了一键式调平的全自动功能,有效地保证了调平时间指标的实现。

调平支腿采用带抱闸制动功能的液压马达驱动滚珠丝杆的结构设计,机械效率高,承载能力强,满足了大吨位雷达车的使用要求;通过专门研制的液压马达制动控制阀集成模块对调平支腿实施驱动和控制。

该设计方案在满足系统要求的前提下,具备了技术的先进性,同时具有很好的通用性和可扩展性。

2 系统设计2.1液压系统工作原理及工作过程液压调平系统原理图如图1所示,液压泵采用负载敏感恒功率变量泵,泵源额定压力为180 bar,最大流量为90 L/min,电机功率11 kW。

图1液压系统原理图液压比例控制阀为负载敏感式换向阀,从执行元件通路引出的控制油信号经过换向滑阀中的信号孔引出,然后合成一个公共的信号通路,并且保证只是从某一侧获得的控制压差作用于流量调节装置。

基于SIMULINK 泵控马达调速系统建模仿真摘要:依据泵控马达工作原理,建立了变量泵控马达数学模型,利用MATLAB/simulink 并对其进行仿真分析,分别考察系统有无PID 控制,负载的不同输入时刻,负载的输入大小对系统响应的影响,并且在MATLAB 命令窗口绘出了以上不同参数的对比图。

关键词:泵控马达; MATLAB/simulink; PID 控制;负载引 言泵控马达容积调速系统主要由电液比例变量泵和定量液压马达组成,其采用改变液压泵的排量来实现速度调节的,从原理上讲没有节流,溢流和压力损失,并且具有效率高、产生的热量少、调速范围大、输出转矩恒定的优点,因而被广泛应用到大功率或对发热有严格限制的液压系统中。

本文从建立泵控容积调速系统的数学模型出发,利用MATLAB/SIMULINK 对其进行仿真,来研究泵控马达的动态特性和影响因素,进而制定更好的控制策略,以达到较好控制液压马达输出转速的目的。

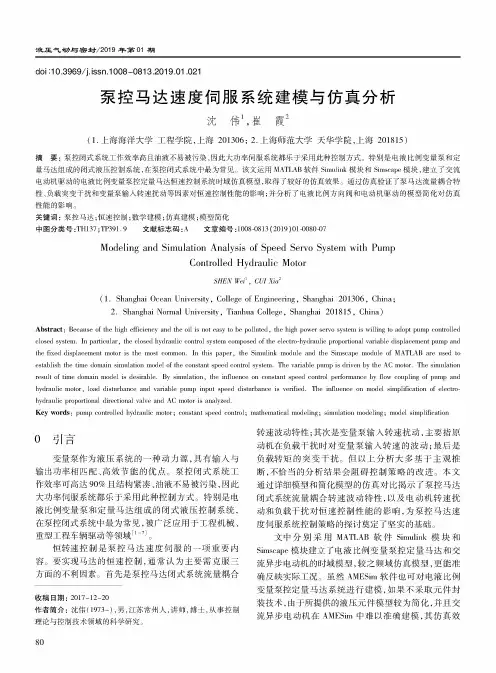

图1 变量泵定量马达原理图1 变量泵定量马达容积调速系统建模变量泵一定量马达液压容积调速系统的原理如图所示。

变量泵的输入转速pn 、马达的排量m D 一定的情况下,通过改变变量泵的排量pD ,达到调节马达输出转速m n 的目的。

为简化分析,参考文献等作如下假设:(1)泵和马达的泄漏为层流,忽略低压腔壳体的外泄漏,泵和马达的壳体回油压力为大气压; (2)泵和马达组成的两个腔室的总容积相等,每个腔室内油液的温度和体积弹性模量均为常数,且压力均匀相等;(3)液压泵和液压马达之间的连接管道很短,可以1忽略管道中的压力损失、流体质量效应和管道动态忽略不计;2(4)补油系统的压力、流量没有滞后,忽略负载瞬变的影响,认为补油压力为常数,为工作时低压油腔的压力,仅高压腔压力发生变化;(5)马达和负载之间的连接结构刚度很大,忽略结构柔度的影响;(6)输入信号较小,不发生压力饱和现象。

管道中不产生压力冲击,压力超过安全阀压力。

卷扬升降机电液比例阀控马达系统PID控制及仿真PID控制是一种线性控制,将设定值w与实际输出y进行比较构成偏差e=w-y并按其比例、积分、微分通过线性组合构成控制量。

在实际应用中,根据对象的特性和控制要求,也可灵活地改变其结构,取其中一部分环节构成控制规律。

1 PID算法由于计算机控制是一种采样控制它只能根据采样时刻的偏差值计算控制量因此微分项和积分项不能准确的计算出,只能用数值计算方法逼近。

数字式的PID控制算法为:u■=k[e■+T/T■■e■+T■/T(e■-e■)]增量式PID控制算法为:△u■=u■-u■=k[e■-e■+T/T■e■+T■/T(e■-2e■+e■)]计算机控制系统采用恒定的采样周期T,故在确定了k、T■、T■后,根据前后三次的测量偏差就可以求出控制增量。

实际上,位置式与增量式控制对整个闭环系统并无本质差别,只是将原来全部由计算机承担的算式,分出一部分由其他的部件完成。

2 积分分离PID控制阀控马达系统在控制过程的启动、结束或大幅度增减设定时,短时间内系统输出有很大的偏差,会造成PID运算的积分累加,致使控制量超过执行机构可能允许的最大动作范围对应的极限控制量,引起系统较大的超调,甚至引起系统较大的振荡。

采用积分PID控制算法,当被控量与设定值偏差较大时,取消积分作用,以免由于积分作用使系统的稳定性降低,超调量增大;当被控量接近给定值时,引入积分控制,以便消除静差,提高控制精度。

其基本思想是:根据系统情况设置分离用的门限值(也称阀值)A。

当偏差大于规定的门限值A时,删除积分作用。

当偏差值比较小时,采用PID控制,可保证系统的控制精度。

控制算法可表示如下:u■=k■e(k)+βk■■e(i)+k■[e(k)-e(k-1)]式中:β=1,e(k)≤A,采用PID控制;β=0,e(k)>A,采用PD控制。

3 PID调节器参数选择选择调节器的参数,必须根据工程的具体问题来考虑。

泵控液压马达系统模型建立及试验验证康晶晶;郭姗姗;闫诚诚;李鲜花;肖茂华【摘要】泵控液压马达系统对实现液压机械无级变速箱性能的控制非常重要,文章建立了泵控液压马达系统的模型,基于已搭建的泵控液压马达系统,研究泵控液压马达系统的传动比和比例电磁铁通电电压的关系,检验仿真模型的正确性,更好的了解系统性能,对实际变速箱的设计起到非常重要的作用.【期刊名称】《南方农机》【年(卷),期】2018(049)002【总页数】1页(P30)【关键词】泵控液压马达系统;建模试验;变速箱性能【作者】康晶晶;郭姗姗;闫诚诚;李鲜花;肖茂华【作者单位】南京农业大学工学院,江苏南京 210031;南京农业大学工学院,江苏南京 210031;南京农业大学工学院,江苏南京 210031;南京农业大学工学院,江苏南京 210031;南京农业大学工学院,江苏南京 210031【正文语种】中文【中图分类】TH137.51泵控液压马达系统是液压机械无级变速箱液压传动环节的重要组成部分,主要由马达和泵组成,液压马达的输出转速受液压泵的溢流阀的工作点变化的影响[1],通过控制变量泵排量来控制液压功率流速率,使变速箱实现段位无级调速。

本试验基于MATLAB自主开发控制程序,与单片机接口连接控制变量泵比例电磁通电情况,进而控制变速箱,验证建立的泵控液压马达系统调速特性的正确性。

1 泵控液压马达系统模型建立在signal,control库中选取信号源signal模块,采用连续信号代替比例电磁铁控制变量泵斜盘旋转,实现供油方向和排量变化[2]。

再添加相应的辅助元件,最终得到如下的泵控液压马达系统仿真模型如图1所示。

图1 变泵控液压马达系统仿真模型2 泵控液压马达系统实验验证2.1 泵控液压马达调速试验根据油路实物图,进行泵-马达液压系统调速试验。

主要试验步骤如下:①从发动机仪表盘的控制钥匙启动发动机,使其处于空挡怠速状态(750r/min)下空转15min;②通过控制系统显示屏幕打开程序控制系统,将变速箱切换至HM1段,观察变速箱的运转稳定情况;③将发动机的转速稳定控制在750r/min。

基于SimulationX的泵控马达调速系统建模仿真高翔;胡亚男【摘要】为了深入研究液压机械无级变速器中液压系统的特性,利用SimulationX 建立了液压泵控马达系统及其排量伺服机构的物理模型,对整个系统的动态特性和效率进行了仿真研究,并应用PID控制.仿真结果表明系统的控制性能有了明显的改善,能够使系统的抗负载干扰能力提高,实现马达恒转速控制;另外,研究了排量比、输入转速和外负载这三个参数对马达输出效率的影响.【期刊名称】《液压与气动》【年(卷),期】2015(000)010【总页数】5页(P56-60)【关键词】泵控马达;SimulationX;PID控制;效率【作者】高翔;胡亚男【作者单位】江苏大学汽车与交通工程学院,江苏镇江212013;江苏大学汽车与交通工程学院,江苏镇江212013【正文语种】中文【中图分类】TH137引言国外农用大功率拖拉机为了提高作业效率,降低劳动强度,适应工作负载频繁变化,多采用液压机械无级变速器(HMCVT)。

液压机械无级变速器采用的是液压功率流与机械功率流组合传递的双功率流无级变速传动形式,既能实现较高的传动效率,又能实现无级变速,同时兼顾了液压系统良好的控制性[1]。

HMCVT的传动效率是由机械效率和液压效率共同决定的,一般认为机械效率变化不大,则液压传动系统的效率变化影响整个传动系统的效率,研究液压系统的调速特性和效率对液压机械无级变速传动系统的性能研究有重要意义[2]。

目前已有的一些研究针对变量泵-定量马达容积调速回路的特性,也有针对伺服变量机构的动态特性[3-6],但是对变量泵-马达系统与伺服变量机构结合进行的分析和研究很少见。

由于变量泵输出流量的调节是由液压伺服机构来完成的,研究由液压伺服机构控制的变量泵-定量马达容积调速系统。

1 液压泵控马达调速系统的工作原理液压泵控马达调速系统主要是由由变量泵-定量马达系统和伺服变量机构组成的,如图1所示。

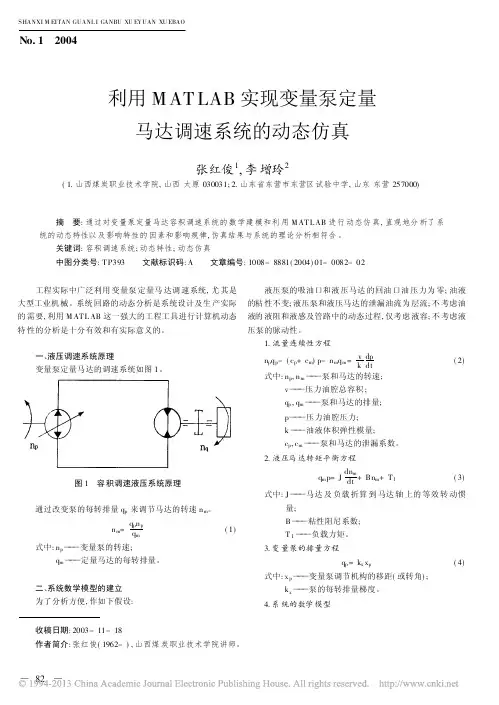

利用M AT LAB 实现变量泵定量马达调速系统的动态仿真张红俊1,李增玲2(1.山西煤炭职业技术学院,山西太原030031;2.山东省东营市东营区试验中学,山东东营257000)摘 要:通过对变量泵定量马达容积调速系统的数学建模和利用M AT L AB 进行动态仿真,直观地分析了系统的动态特性以及影响特性的因素和影响规律,仿真结果与系统的理论分析相符合。

关键词:容积调速系统;动态特性;动态仿真中图分类号:T P393 文献标识码:A 文章编号:1008-8881(2004)01-0082-02工程实际中广泛利用变量泵定量马达调速系统,尤其是大型工业机械。

系统回路的动态分析是系统设计及生产实际的需要,利用M AT L AB 这一强大的工程工具进行计算机动态特性的分析是十分有效和有实际意义的。

一、液压调速系统原理变量泵定量马达的调速系统如图1。

图1 容积调速液压系统原理通过改变泵的每转排量q p 来调节马达的转速n m 。

n m =q p n p q m(1)式中:n p )))变量泵的转速;q m )))定量马达的每转排量。

二、系统数学模型的建立为了分析方便,作如下假设:液压泵的吸油口和液压马达的回油口油压力为零;油液的粘性不变;液压泵和液压马达的泄漏油流为层流;不考虑油液的液阻和液感及管路中的动态过程,仅考虑液容;不考虑液压泵的脉动性。

1.流量连续性方程n p q p -(c p +c m )p-n m q m =v k dpdt(2)式中:n p ,n m )))泵和马达的转速;v )))压力油腔总容积;q p ,q m )))泵和马达的排量;p )))压力油腔压力;k )))油液体积弹性模量;c p ,c m )))泵和马达的泄漏系数。

2.液压马达转矩平衡方程q m p=Jdn mdt+Bn m +T l (3)式中:J )))马达及负载折算到马达轴上的等效转动惯量;B )))粘性阻尼系数;T 1)))负载力矩。

第1篇一、实验目的1. 了解泵控马达的工作原理和系统结构。

2. 掌握泵控马达的调速控制方法。

3. 分析泵控马达在不同工况下的性能表现。

4. 评估泵控马达系统的稳定性和鲁棒性。

二、实验原理泵控马达系统由定量泵、变量马达、控制阀和执行机构组成。

通过调节定量泵的排量,实现变量马达的转速控制。

当定量泵的排量与变量马达的排量相等时,系统达到稳态,转速保持恒定。

三、实验设备1. 泵控马达实验平台2. 变频器3. 数据采集器4. 控制软件四、实验步骤1. 系统初始化:连接实验平台各部分,打开控制软件,设置实验参数。

2. 稳态实验:调整变频器输出频率,使系统达到稳态,记录转速、流量、压力等数据。

3. 变转速实验:逐步改变变频器输出频率,观察系统转速、流量、压力等参数的变化。

4. 负载实验:在系统达到稳态后,逐步增加负载,观察系统转速、流量、压力等参数的变化。

5. 控制策略实验:改变控制策略,观察系统性能的变化。

五、实验结果与分析1. 稳态实验:实验结果表明,系统在稳态时转速、流量、压力等参数基本稳定,符合预期。

2. 变转速实验:实验结果表明,随着变频器输出频率的增加,系统转速逐渐升高,流量和压力也随之增加。

3. 负载实验:实验结果表明,在系统达到稳态后,增加负载会导致转速下降,流量和压力增加。

4. 控制策略实验:实验结果表明,不同的控制策略对系统性能有显著影响。

例如,采用前馈补偿控制可以有效地提高系统的鲁棒性和稳定性。

六、结论1. 泵控马达系统具有调速范围广、响应速度快、控制精度高等优点。

2. 通过实验验证了不同工况下泵控马达系统的性能表现。

3. 前馈补偿控制等控制策略可以有效地提高泵控马达系统的稳定性和鲁棒性。

七、实验心得通过本次实验,我对泵控马达系统有了更深入的了解,掌握了泵控马达的调速控制方法,并学会了如何分析系统性能。

同时,实验过程中也遇到了一些问题,如系统稳定性不足、响应速度较慢等,通过查阅资料和请教老师,最终找到了解决方法。

石家庄铁道大学毕业设计泵控马达速度控制系统PID控制器的设计与仿真Design of PID Controller for Pump Controlled Motor Speed Control System2016 届电气与电子工程学院专业电气工程及其自动化学号20122629学生姓名武云飞指导教师郑海青完成日期2016年6月11 日摘要随着科学水平的发展,泵控马达系统越来越多的应用于民用以及军用领域,这是由于泵控马达具有一些其他系统不具备的优点,该系统效率高、转动惯量小同时其响应速度迅速。

然而泵控马达系统在实际的生产生活中常常会出现系统负载频繁变化的情况,这种情况会导致系统的输出速度不稳定,严重时可能导致系统的瘫痪。

本设计的目的就是为了寻找一个较为适合泵控马达系统的控制系统用以克服外负载以及模型变化对系统产生的影响。

通过对泵控马达系统的组成的学习和研究以及对液压回路的工作原理的分析,建立起泵控马达速度控制系统的数学模型,借此来实现对泵控马达速度控制系统的仿真模拟。

在该数学模型的基础上,采用PID控制器作为系统的控制环节,分别对传统PID 控制器、位置式PID控制器、增量式PID控制器以及抗积分饱和PID控制器进行系统的仿真模拟,通过对系统进行仿真,比较在外负载干扰的情况下马达转速的响应曲线,从而得出哪种PID控制器更适合泵控马达调速系统。

经过仿真分析对比,可以看出,抗积分饱和PID控制器较其他三种PID控制器有着更短的调节时间以及平滑的曲线,能更符合系统对于马达转速控制的要求。

所以最终选择抗积分饱和PID控制器作为系统的控制环节。

关键词:泵控马达;PID控制器;仿真AbstractWith the development of technology, pump controlled motor system more and more applied in civil and military fields, this is because the pump controlled motor system has some advantages that other systems do not have, this system is highly efficient, low mom -ent of inertia, and fast response. However, pump controlled motor system often appears system load change in actually, the load change can cause the system output speed not stable, severe cases may lead to paralysis of the system. The purpose of this design is to find a suitable control system that can solve to the impact of load changes.Through to the study of pump controlled motor system and the analysis of the hydraulic circuit, we establish the mathematical model of pump controlled motor system, with the system, we can realize the simulation of the pump controlled motor control system. On the basis of the mathematical model, we simulate the traditional PID controller, posi -tional PID controller, incremental PID controller and anti-windup PID controller for respectively. By compare the motor speed response curve which in the case of external load disturbance, which PID controller we can draw is more suitable for pump controlled motor speed control system. Through simulation comparison, we can get that anti-windup PID controller has a more smooth curve and a shorter adjusting time. So we finally choose anti-windup PID controller as the control link of the system.Key words:pump motor control;t he PID controller;simulation目录第1章绪论 (1)1.1 课题研究的背景意义 (1)1.2 PID控制器简介 (3)1.3 主要内容 (5)第2章泵控马达调速系统模型的建立 (6)2.1 泵控马达调速系统基本原理 (6)2.2 时域数学模型 (7)2.2.1 电-机械转换元件的模型建立 (7)2.2.2 比例方向控制阀4WRA6的模型建立 (8)2.2.3 变量泵的阀控液压缸模型的建立 (9)2.2.4 活塞-斜盘倾角环节模型的建立 (11)2.2.5 建立泵控马达的回路模型 (12)2.2.6 速度传感器以及比例放大器的模型建立 (14)2.2.7 建立系统的开环传递函数 (15)2.3 系统中各环节参数的整定 (17)2.3.1 求解比例放大器的增益系数 (17)2.3.2 比例方向控制阀的增益系数 (17)2.3.3 系统的流量增益系数 (17)2.3.4 活塞斜盘倾角传递函数 (17)2.3.5 泵-马达环节的参数整定 (18)2.4 对系统稳定性的检测 (19)2.4.1 控制系统的基本要求 (19)2.4.2 系统稳定性检测 (19)2.5 本章小结 (20)第3章泵控马达PID控制器设计与仿真 (21)3.1 PID控制器的基本原理 (21)3.2 四种PID控制器简介 (21)3.2.1 位置式PID控制算法 (21)3.2.2 增量式PID控制算法 (23)3.2.3 抗积分饱和PID控制算法 (24)3.2 PID控制器设计 (25)3.3 PID控制器参数的整定 (26)3.4 PID控制器仿真 (26)3.4.1 关于Simulink的简介 (26)3.4.2 PID控制器的仿真分析 (26)3.5 泵控马达速度控制系统的仿真模拟 (28)3.6 本章小结 (33)第4章结论与展望 (34)4.1 结论 (34)4.2 展望 (34)参考文献 (36)致谢 (37)附录 (38)附录A 外文资料翻译 (38)A.1 英文 (38)A.2 译文 (43)附录B 泵控马达速度控制系统仿真图 (47)第1章绪论1.1 课题研究的背景意义随着时代的发展,各种科技也在飞快的发展着,工业自动化水平的高低早已经成为了衡量各个部门现代化水平的标志,而工业自动化必然离不开动力的源泉——马达。

电液比例马达速度同步控制系统建模与仿真杨前明;孔令奇;李健;王世刚;郭建伟【摘要】以船携式溢油回收机围油栏布放驱动控制系统为研究对象,针对双马达速度同步控制问题,提出以可编程逻辑控制器(programmable logic controller ,PLC)为控制核心的电液比例阀控马达主从速度同步控制方案。

建立其速度同步控制系统数学模型,利用MATLAB/Simulink软件进行稳定性、输出速度与速度同步误差分析;为提高系统稳定性同时减小速度同步误差,引入P ID控制环节。

仿真结果表明,控制系统引入P ID整定环节后,其稳态性能明显提高,马达输出速度稳定性与同步性均有满意的设计效果。

在同步精度要求不高的情况下,基于PLC的主从同步控制策略是切实可行的。

%Taking the driving control systemof oil boom uncoil and rewound for the ship carrying oil spill recovery machine as the research object ,aiming at the problem of synchronousco ntrol of dual‐motor speed synchronization , the electric‐hydraulic proportional valve controlled motor speed synchronous scheme of master‐slave based on PLC w as proposed .T he mathematical model of speed synchronous control system was established and the MATLAB/Simulink software was also used to analyze the stability ,the output speed and the speed synchronization error .The PID unit had been introduced into this system for improving the stability and reducing the speed syn‐chronization error .The simulation results showed that the stable performance was improved sig‐nificantly ,the motor output speed stability and the synchronization performance had satisfied de‐sign effect after the PID unit being introduced into the system .The synchronous controlstrate gy of master‐slave based on PLC is feasible w hen the demand of synchronous precision is not high .【期刊名称】《工程设计学报》【年(卷),期】2015(000)004【总页数】7页(P330-336)【关键词】溢油回收机;马达速度同步;电液比例;Simulink;PID【作者】杨前明;孔令奇;李健;王世刚;郭建伟【作者单位】山东科技大学机械电子工程学院,山东青岛266590;山东科技大学机械电子工程学院,山东青岛266590;山东科技大学机械电子工程学院,山东青岛266590;青岛华海环保工业有限公司,山东青岛266400;青岛华海环保工业有限公司,山东青岛266400【正文语种】中文【中图分类】TP202;TP271船携式双内嵌溢油回收系统用于牵引围油栏进行海洋溢油收集,通过对机身本体转速与围油栏卷筒转速的协调控制,使其在抓握点处线速度同步,以实现围油栏布放机械化作业.实际作业情况分析表明,线速度同步精度控制在15~20mm/s以内是系统稳定作业的基本保证.文献[1]就扫油臂系抓握点位置精准运动控制采用“D-H位移矩阵法”进行了分析,解决了动点运动轨迹规划策略问题.实现线速度同步控制是解决系统机械化稳定作业的技术关键,而线速度同步控制的实质是解决扫油臂端部与围油栏卷筒布放线速度同步问题.文献资料研究表明,同步闭环控制采用了自适应控制和智能控制理论设计控制策略及其控制器,如PI与PID优化调节器、模型跟随自适应控制器(AMFC)、参考模型自适应控制器(MRAC)、神经网络自适应同步控制算法和神经网络相关学习等同步控制算法[2-5].本文根据实际设计要求,提出基于PLC控制的双路比例阀控马达速度“主从控制”实现方法,建立速度控制系统数学模型,引入PID控制环节,对控制系统进行仿真分析与校正.1 双马达驱动系统组成与速度控制1.1 系统组成图1所示为围油栏收放装置示意图.机身本体以及围油栏卷筒均采用马达-减速机驱动方案,机身本体马达经行星轮减速机、外啮合齿轮对减速后驱动扫油臂转动;卷筒马达经行星轮减速机减速后驱动卷筒转动,最终实现抓握点(浮筒)处的线速度保持同步.图1 围油栏收放装置示意图Fig.1 The schematic diagram of oil boomdevice1—卷筒;2—导向辊;3—围油栏;4—扫油臂;5—机身本体;6—浮筒;7,10—马达;8,11—减速机;9—齿轮对.1.2 速度控制目标围油栏的一端缠绕在卷筒1上,另一端则固定在扫油臂端部浮筒6上,围油栏实际布放过程中,考虑到海浪冲击及围油栏自身的柔性,要求围油栏布放过程中具有一定张紧长度.围油栏牵引端线速度良好的同步性、协调性与可控性是布放系统实现稳定作业的前提.实际设计过程中将两端线速度误差限制在15~20mm/s范围内.1.3 主从同步控制策略双马达同步控制的常用方式有同等控制与主从控制两种方式.主从控制方式即以2个马达中其一的输出作为理想输出,并以此输出作为另一马达的指令控制信号,即速度跟随实现同步控制;而同等方式是指2个需同步控制的液压马达同时分别受到相同的控制指令信号,实现同步驱动控制.同等控制方式的液压同步闭环控制系统中,各执行、反馈、检测与控制元件需有严格的匹配关系[5-6].在本文研究的双马达控制系统中,2个液压马达在实现两者速度良好协调性的同时,允许两者有一定的先后启动顺序,因此选用主从方式进行控制.图2所示为双马达速度同步控制系统原理图,系统由PLC、D/A模块、比例放大器、电磁比例换向阀、液压马达、编码器等组成.主动回路采用开环控制方案,将设定值输入PLC,通过D/A模块将设定值转化为与之对应的电压模拟信号.比例放大器将电压模拟信号转换为对应的比例阀驱动电流信号,实现其流量输出调节,从而实现马达转速控制.马达1转速输出作为马达2速度控制指令的输入值,并与马达2的速度测定返回值进行比较处理后作为比例阀2控制信号,实现马达2的转速跟随控制.图2 双马达速度同步控制系统原理图Fig.2 The schematic diagram of speed synchronous control system of dual-motor2 数学模型图3所示为双马达速度协调控制系统方框图,分别用G1(S),G2(S),G3(S),G4(S)表示D/A模块、比例放大器、比例方向阀、液压马达与负载的传递函数,用H1(S),H2(S)表示速度传感器与速度调整因子的传递函数[7],系统为典型的“主从控制”方式,马达1的输出信号经采集后作为马达2的跟随输出控制信号.图3 双马达速度同步控制系统方框图Fig.3 The block diagram of speed synchronous control system of dual-motor为正确把握控制系统特征,对系统稳定性、同步误差进行分析.以下首先建立其组成各环节及系统传递函数数学模型,为仿真分析奠定基础.2.1 D/A模块和比例放大器D/A模块、比例放大器两者的输出与输入均可视为比例环节[8],其传递函数可分别表述如下:式中:U(S)为D/A模块输出电压,V;SV(S)为PLC设定输入值;I(S)为比例放大器输出电流,mA.2.2 比例方向阀当阀固有频率与液压固有频率接近时,阀可近似为2阶震荡环节,其表达式为[8]当阀固有频率大于液压固有频率的3~5倍时,阀可近似为惯性环节,其表达式为[8]其中:Ksv由按实际供油压力下的实际空载流量确定,即式中:Ksv——比例阀流量增益,m3/(s·A);Tsv——比例阀时间常数,s;qn——比例阀的In额定流量,m3/s;In——比例阀的额定电流,mA;ps——实际供油压力,MPa;psn——通过额定流量时的规定阀压降,MPa[9];Q0——比例阀的空载流量,m3/s.2.3 液压马达与负载负载主要为海水阻力,属惯性负载,因此液压马达及负载可看作纯惯量,其输出角速度的传递函数表述[8]为其中:式中:Q——比例阀输出空载流量,m3/s;Dm——液压马达排量,m3/rad;wh——液压固有频率,rad/s;ξh——液压阻尼比;βe——液体有效体积弹性模量,取βe=700×106 Pa;Vt——阀控对称马达的总控制容积,取Vt=(1.25~3.5)×2πDm;Jt——液压马达轴上总等效转动惯量,kg·m2.2.4 速度传感器速度传感器的输出与输入为比例环节[8],其传递函数为式中:P(S)为脉冲输出数;v(S)为马达输出转速,r/s.2.5 速度调整因子将速度传感器的脉冲输出值与PLC的设定值进行比较时,须将单位进行统一,即令马达最高转速与PLC数字量输出最大值相统一,因此,调整因子是不可或缺的.首先由马达最高转速对应的PLC数字量最大设定值折算得出初始值,再由Simulink中开环响应结果逐步试凑获得,最终选定Kv1=60,Kv2=14.5.综合以上控制系统各环节传递函数,可得图4所示控制系统传递函数方框图.由图4传递函数框图不难获得2个液压马达的输出传递函数[9].马达1开环传递函数[10]为图4 控制系统传递函数方框图Fig.4 The block diagram of transfer function of the control system马达2闭环传递函数[10]为其中,分析马达2闭环传递函数可知:除Ksv2外,其余参数均为常量,即影响马达2转速的参量为比例放大器输出电流,马达2转速由PLC设定值SV、马达1速度调整因子Kv1确定.同理,由马达1开环传递函数分析可知,马达1转速仅取决于PLC设定值SV.换言之,对于双马达速度主从同步控制系统,在构成控制系统元件及外界因素如海况等级、作业程序及外界其他干扰相对稳定的情况下,通过调整PLC设定值可以便捷实现2个液压马达的主从速度跟随同步控制.3 系统Simulink仿真3.1 原始参数利用MATLAB仿真软件中的Simulink软件包将系统闭环传递函数方框图转化为液压系统仿真模型进行仿真,系统有关原始参数选取可参见表1.表1 原始参数Table 1 Original parameters注:1)由于围油栏在海水中展开时阻力较大,因此折算在液压马达轴上的负载惯量较大,导致液压阻尼比常值大很多,远超过0.1~0.2的一般值.Kd D/A模块增益 1/3200 Ka/(A/V)比例放大器增益0.1 ξsv 比例阀阻尼比 0.6 wsv/(rad/s)比例阀固有频率60 Kq1/(m3/(s·A))比例阀1流量增益8.67×10-4 Kq2/(m3/(s·A))比例阀2流量增益2.55×10-3 ξh1 液压阻尼比11)7.57 ξh2 液压阻尼比21)1.36 wh1 液压固有频率1 10.55 wh2 液压固有频率2 27 Kf1 传感器1增益 39 Kf2 传感器2增益35 Kv1 速度1调整因子 60 Kv2 速度2调整因子14.5 Dm1/(m3/rad)马达1排量10×10-6 Dm2/(m3/rad)马达2排量6.5×10-6 Jt1/(kg·m2)马达1负载惯量 20 Jt2/(kg·m2)马达2负载惯量10 Kce/(m2·(s·Pa)-2)流量压力系数[11]3.3×10-12 K1 动态柔度系数[11]0.013 63.2 系统稳定性在对系统马达速度同步输出仿真前,首先对系统进行频域稳定性及阶跃响应分析.图5所示为双马达速度同步控制系统在Simulink中的传递函数框图.图5 Simulink中传递函数方框图Fig.5 The block diagram of transfer function in Simulink图6所示为马达2开环系统的Bode图,图中曲线1表示未加入PID环节时的频率特性曲线.图6 开环系统Bode图Fig.6 The open-loop Bode diagram系统的相位裕量为16.8°,幅值裕量为1.92 dB,而较稳定的控制系统的相位裕量为30°~60°,幅值裕量应大于6dB,因此稳定性较差[10].选择单位阶跃信号作为阶跃响应系统的输入信号,马达1、马达2(以示波器2、示波器3分别表示)的输出响应如图7中曲线1与曲线2所示,马达2具有明显的稳态误差.由式(8)可知,马达2的闭环传递函数为0型系统,其阶跃响应存在稳态误差.Ⅰ型系统对阶跃响应的位置误差为零[10],所以需加入积分环节(1/S)对控制系统的稳态误差进行校正,现采用PLC自带PID指令对系统进行调节[12-15].图6中曲线2为PID整定后的系统Bode图,系统的相位裕量为57°,幅值裕量为12.2dB,因此系统的稳定性较好.图7中曲线3为校正后的阶跃响应曲线,显然其稳态误差与同步精度均有显著提高.图7 主从控制下的马达阶跃响应曲线Fig.7 The step response curve of motor under the control of master-slave图7中曲线1,3为马达1开环控制、PID整定后马达2闭环控制系统响应曲线,均具有良好的响应稳定性,无震荡,无超调;到达稳态值的75%所需时间在2.5s 左右,能够满足实际控制系统稳定性及速度响应要求.3.3 马达输出速度与同步误差双马达速度协调主从控制是通过改变调整因子Kv1,实现2个马达的速度比例关系,本系统实际要求2个马达速度比约为1∶6.4.图8所示为双马达速度主从同步控制系统扫油臂端部与卷筒围油栏线速度输出v1,v2曲线.图8 主从控制下扫油臂端部与卷筒线速度曲线Fig.8 The curve of linear velocities of the arm ends and the drum under the control of master-slave由图8中曲线可以看出,马达1,2的实际速度输出v1,v2同步性好.开始阶段,速度差逐渐变大,此后在约1.2s时间内迅速减小为零,并继续下降为负值,稳定在Δv=7mm/s左右.速度误差由正转为负反映了马达1、马达2在开始阶段主动控制马达输出转速略高于跟随马达输出速度;当系统运行趋于稳定后,跟随马达输出速度略高于主动控制马达.稳定后的线速度接近43cm/s,速度误差Δv≈7mm /s,远小于15~20mm/s,满足系统控制要求.4 结论本文针对海面溢油回收机围油栏自动布放液压牵引系统的同步控制问题进行了研究.根据围油栏自动化布放作业要求,采取“主从方式”控制策略,实现液压牵引系统同步控制;建立了围油栏自动化布放双马达速度同步控制系统数学模型,提出了主从控制策略,利用Simulink软件对系统进行稳定性分析;在控制系统中引入PID 调节环节,改善了主从控制系统响应稳定性;在分析主从马达同步控制传递函数的基础上,提出通过PLC设定值SV实现马达主从同步速度控制的方法.实际系统仿真结果表明,系统同步性良好,同步误差小于设计要求.本文提出的双马达主从同步速度控制原理与方法为本课题后续研究奠定基础,也为同类问题设计提供参考.参考文献:[1]杨前明,闫久祥,王世刚,等.基于D-H位移矩阵法的溢油回收系统扫油臂运动学建模[J].山东科技大学学报:自然科学版,2014,33(1):92-97.YANG Qian-ming,YAN Jiu-xiang,WANG Shi-gang,etal.Kinematic modeling for telescopic jib arm of oil spill recovery system based on D-H displacement matrix method[J].Journal of Shandong University of Science and Technology:Natural Science,2014,33(1):92-97.[2]胡寿松,周川,胡维礼.基于神经网络的模型跟随鲁棒自适应控制[J].自动化学报,2000,26(5):623-629.HU Shou-song,ZHOU Chuan,HU Wei-li.Model-following robust adaptive control based on neural networks[J].Acta Automatica Sinica,2000,26(5):623-629.[3]刘晓峰,刘昕晖,王龙山.基于模糊PID控制的大型履带起重机双马达速度同步控制[J].吉林大学学报:工学版,2011,41(3):659-664.LIU Xiao-feng,LIU Xi-hui,WANG Long-shan.Speed synchronization control of dual-motor in large crawler crane based on fuzzy PID control[J].Journal of Jilin University:Engineering and Technology Edition,2011,41(3):659-664.[4]逄波,王占林,白国长.工程机械液压底盘试验台双马达同步的研究[J].系统仿真学报,2007,19(9):2018-2021.PANG Bo,WANG Zhan-lin,BAI Guo-chang.Study of dual motors synchronism drive based on engineering machine hydraulics under pan test-bed[J].Journal of System Simulation,2007,19(9):2018-2021.[5]吴保林,裘丽华,祁小野,等.单泵驱动双马达速度同步控制技术研究[J].系统仿真学报,2006,18(6):1585-1588.WU Bao-lin,QIU Li-hua,QIXiao-ye,et al.Research on rotational speed synchronization control of one pump driving two motors[J].Journal of System Simulation,2006,18(6):1585-1588.[6]苏东海,韩国惠,于江华,等.液压同步控制系统及应用[J].沈阳工业大学学报,2005,27(4):364-367.SU Dong-hai,HAN Guo-yu,YU Jiang-hua,et al.Design and application of hydraulic synchronization control system[J].Journal of Shenyang University of Technology,2005,27(4):364-367.[7]董建园,曹旭妍,委培,等.电液比例位置控制系统的研究[J].机床与液压,2013,41(7):40-47.DONG Jian-yuan,CAO Xu-yan,WEI Pei,et al.Research on electro-hydraulic proportional position servo system [J].Machine Tool &Hydraulics,2013,41(7):40-47.[8]张利平.液压控制系统及设计[M].北京:化学工业出版社,2007:239-253.ZHANG Li-ping.The hydraulic control system and design[M].Beijing:Chemical Industry Press,2007:239-253.[9]宋又廉.比例换向阀压降的计算方法和阀通径选择[J].机床与液压,2007,35(5):150-152.SONG You-puting method for evaluating pressure drop of proportional direction valves and the selection of valve nominal diameter[J].Machine Tool &Hydraulics,2007,35(5):150-152.[10]陈康宁,王馨,李天石,等.机械工程控制基础[M].修订本.西安:西安交通大学出版社,2010:179-187.CHEN Kang-ning,WANG Xin,LI Tian-shi,et al.Mechanical Engineering control[M].Rev.ed.Xi′an:Xi′an Jiaotong University Press,2010:179-187.[11]吴根茂,邱敏秀,王庆丰,等.新编实用电液比例技术[M].杭州:浙江大学出版社,2010:203-211.WU Gen-mao,QIU Min-xiu,WANG Qing-feng,et al.Electro-hydraulic proportional technique in theory and application[M].Hangzhou:Zhejiang University Press,2010:203-211. [12]李艳杰,崔天宇,王海,等.比例阀控液压缸位置PID闭环控制的PLC软件实现[J].沈阳理工大学学报,2013,32(4):37-41.LI Yan-jie,CUI Tian-yu,WANG Hai,et al.Software implementation of hydraulic cylinder position PID closed loop control in proportional value control system using PLC[J].Journal of Shenyang Ligong University,2013,32(4):37-41. [13]AYMAN A Aly.Model reference PID control of an electro-hydraulic drive[J].International Journal of Intelligent Systems and Applications,2012,4(11):24-32.[14]SHAO Jun-peng,WANG Zhong-wen,LIN Jian-ying.Model identification and control of electro-hydraulic position servo system [C].Intelligent Human-Machine Systems and Cybernetics.Hangzhou,Zhejiang,China,Aug.26-27,2009.[15]李丽霞,毛向阳,边东岩,等.基于PLC的电液比例流量控制系统设计[J].机床与液压,2013,41(4):130-133.LI Li-xia,MAO Xiang-yang,BIAN Dong-yan,et al.Design of the electrohydraulic proportional flow control system based on PLC[J].Machine Tool &Hydraulics,2013,41(4):130-133.。

2010年第9期液压与气动基于A MESi m的泵控马达变转速系统仿真分析彭天好,朱刘英,胡佑兰Sm i ulati on analysis of pu mp contro l motor varia b le speedsyste m based on AMES m iPE NG T ian hao,Z HU L i u y ing,HU You lan(安徽理工大学机械工程学院,安徽淮南 232001)摘 要:介绍了泵控马达变转速调速实验系统的组成,推导了变频器及电机的数学模型,根据数学模型在AMES i m中构建了变频器及电机的仿真模型,并与液压系统回路仿真模型相结合,从而在AMES i m中建立了泵控马达变转速调速系统的仿真模型,并对系统的开环及闭环PI D特性进行了仿真分析,通过仿真分析,得到了有益的结论。

关键词:AM ESi m;泵控马达;变转速;PI D控制;仿真分析中图分类号:TP137 文献标识码:B 文章编号:1000 4858(2010)09 0033 030 引言变量泵控马达的容积调速回路常用于大功率液压系统中,在工程领域也有较广泛的应用,如采煤机、液压提升机等。

但是这种泵控马达容积调速方式存在系统复杂、自动化程度低、对油液要求较高等缺点,其控制精度、工作效率没有得到很大的提高。

交流变频电机与定量泵构成的电液控制系统不仅同样可以避免节流和溢流损耗,而且在轻载时还可提高异步电动机的运行效率和功率因数,泵控马达变转速调速系统在不同的控制参量时具有不同的性能特点和控制方法[1-2],本文主要是通过在AMES i m中建立系统的仿真模型,分析马达的转速特性,并通过PI D控制,改善系统的性能。

1 泵控马达变转速系统的原理泵控马达变转速系统的原理图如图1所示,系统主要有由变频器、变频调速三相异步电机、变量泵、溢流阀、比例方向阀、比例溢流阀、马达和加载泵组成。

改变变频器1接收的控制信号,可以改变变频器供给异步电机2的电压,从而调节电机的转速,电机带动主液压泵3旋转使其输出一定流量的压力油,压力油经单向阀4、截止阀5和比例方向阀7驱动双向定量马达8做回转运动,通过改变主泵的转速和方向来控制马达8的转速和旋转方向,马达出油口的低压油经比例方向阀再流回油箱。

变量泵控制变量马达系统建模及控制王岩【摘要】The variablepump controlling variablemotor (VPCVM) is an essential nonlinear system with dualinput, singleoutput and coupling, for which regular control algorithms are ineffective to achieve the required control performances. Based on linearization theory for VPCVM, we propose an improved BangBang control algorithm for tackling the nonlinearity and the unsolvable coupling. First we develop a mathematical model of VPCVM involving the multiplication nonlinearity with the output variable; and then, we linearize the model by using the feedback linearization theory. Based on the linearized model, we develop the improved BangBang control algorithm to achieve the rapid control for VPCVM. Simulation results demonstrate that the proposed algorithm realizes the desired rapid control on VPCVM with performances higher than that of conventional control methods. Furthermore, this algorithm exhibits a strong robustness against the variations of rotational speed and load.%变量泵控制变量马达系统是一个双输入单输出耦合本质非线性系统,常规控制方法很难取得满意的控制效果.针对变量泵控制变量马达系统非线性和不可解耦的特点,提出基于线性化理论的变量泵变量马达Bang-Bang控制算法.首先建立变量泵控制变量马达系统数学模型,模型存在包括输出变量在内的相乘非线性,然后运用反馈线性化理论将非线性数学模型线性化,最后提出新的Bang-Bang控制算法实现变量马达的快速控制.仿真研究表明该算法可以实现系统快速控制,效果优于目前常规控制方法,而且算法对马达转速和负载变化都具有较强的鲁棒性.【期刊名称】《控制理论与应用》【年(卷),期】2012(029)001【总页数】6页(P41-46)【关键词】反馈线性化;Bang-Bang控制;鲁棒性【作者】王岩【作者单位】北京航空航天大学交通科学与工程学院,北京100191【正文语种】中文【中图分类】TP271.31 引言(Introduction)变量泵控制变量马达系统因具有效率高、调速范围宽等优点在大型采掘机械和部分工程机械中广泛应用,在不考虑系统泄漏时,马达转速为式中:ωm为马达转速,ωp为变量泵转速,qp为变量泵排量,qm为变量马达排量. 由式(1)可以看出,变量泵控制变量马达系统是一个双输入(变量泵排量和变量马达排量)单输出(变量马达转速)的双变量耦合本质非线性液压系统.当ωp一定时,对于期望转速ωm有无穷多组输入(qp,qm)满足要求,控制量存在不确定性,常规控制方法很难取得满意控制效果[1].目前变量泵控制变量马达系统有两种控制方法,一是将变量泵控制变量马达系统分解为变量泵控制定量马达和定量泵控制变量马达[2−3],这种控制方法降低了系统调速性能;二是变量泵和变量马达转速同时控制,文献[4−5]采用Takagi-Sugeno模糊算法实现变量泵变量马达系统控制,但响应速度比较低.近年来,微分几何理论的发展推动了非线性系统的研究,它在非线性系统的线性化与解耦控制中起到了重要作用[6−7].文献[8]采用微分几何方法解耦,运用反馈线性化方法对解耦后的系统进行线性化实现了磁浮列车搭接结构的非线性解耦控制;文献[9]运用微分几何理论和状态反馈控制律实现了交流异步电动机运行控制模型的完全线性化和解耦控制.变量泵控制变量马达系统是双输入、单输出非线性系统,无法实现解耦,但可以运用反馈线性化理论将其线性化,为其他控制算法的引入提供可能. 针对本文控制系统存在包括输出变量在内的相乘非线性,首先运用反馈线性化理论将马达转速表达成变量泵控制电压和变量马达控制电压的线性组合;其次在不解耦情况下,根据Bang-Bang[10−11]控制时间最优特点,提出新的Bang-Bang控制算法实现变量马达的快速控制.传统Bang-Bang控制器的输出仅取决于切换函数的正、负,新Bang-Bang控制器的输出不仅取决于切换函数的符号,而且还取决于控制量系数的正、负;最后通过仿真验证了控制算法的正确性和鲁棒性.2 变量泵控制变量马达系统建模及线性化(VPCVM model and linearization)变量泵控制变量马达系统如图1所示.图1 变量泵控制变量马达原理Fig.1 The principle of VPCVM2.1 变量泵控制变量马达系统建模(VPCVM model)变量泵排量控制:式中:Tp为变量泵的时间常数,kp为变量泵的比例系数,up为变量泵控制电压.变量马达排量控制:为了确保系统安全,马达的初始排量为全排量,最小排量为全排量的0.3倍,随着控制电压增加马达排量减小,因此马达实际排量为式中:qmmax为变量马达全排量,qmk为变量马达控制排量.式中:Tm为变量马达的时间常数,km为变量马达的比例系数,um为变量马达控制电压.变量泵流量方程:式中:Qp为变量泵的输出流量,Ctp为变量泵的总泄漏系数,P为变量泵高压腔压力. 液压马达的流量连续方程:式中:Ctm为变量马达的总泄漏系数,V0为变量泵高压腔一侧的总容积,βe为液压油弹性模量.马达的负载力矩平衡方程:式中:Jt为负载转动惯量,Bt为阻尼系数,TL为负载力矩.联立式(2)−(7)得令x1=qp,x2=qmk,x3=P,x4= ωm,则式(8)可以写为式中:由式(9)可以看出,式(9c)(9d)中存在包括输出量x4在内的相乘非线性,变量泵控制变量马达是一个双输入up和um、单输出ωm的本质非线性系统.将式(9)改写为式中:x=[x1x2x3x4]T为系统的状态,u=[upum]T为系统输入,系统输出:应用反馈线性化方法式(12)将式(10)进行线性化:式(12)中,符号Lfh(x)表示h关于f的Lyapunov导数,其定义为Lfh(x)= f(x).由由式(12)得式中:由式(13)可以看出,变量泵控制变量马达系统是一个双输入up和um、单输出ωm 的系统,使用反馈线性化将其转化为线性关系,通过控制up和um使系统的输出y 满足要求.3 变量泵控制变量马达Bang-Bang控制算法(Bang-Bang control for VPCVM) 线性化以后变量泵控制变量马达系统是一个双输入单输出不可解耦模型,为了实现系统时间最优控制,在不解耦情况下将Bang-Bang控制理论引入系统控制.3.1 Bang-Bang控制的原理(Principle of Bang-Bang control)Bang-Bang控制又称时间最优控制,设非线性时变系统的状态方程由下列微分方程描述[12]:初始条件为x(t0)=x0.目标集条件为S(t),x(t)∈S(t).性能指标为J(t)=1dt=tf−t0.控制u(t)是受限的,即|u(t)|≤M.现在的问题是要求最优控制函数,使系统从x0最快转移到终值状态xj:J()≤J(u),u∈Ω.对象的状态方程(12)满足一定条件时,受限控制uj(t)的最优解为其中:(t)为开关函数,∆表示不确定.3.2 变量泵变量马达系统Bang-Bang控制算法(Bang-Bang control for VPCVM) 根据式(13)和第3.1节Bang-Bang控制原理,采用式(15)可以实现变量泵控制变量马达的时间最优控制,也就是使系统响应最快[10−11].变量泵控制电压up∈[−M,+M],变量马达控制电压um∈[−N,+N].定义马达转速误差e:式中:e为马达转速误差;yd为马达期望转速.取切换函数式中c1,c2满足hurwitz条件.根据Bang-Bang控制原理和式(13),变量泵变量马达系统Bang-Bang控制算法思想如下:1)如果切换函数q>0,则可以解释为系统输出y小于期望yd,必须使y增大.2)要快速增大y,则必须快速增大y(1);要快速增大y(1),则必须快速增大y(2);要快速增大y(2),则必须快速增大y(3);要快速增大y(3),则必须使式(13)中的G1(x)up>0和G2(x)um>0.3)要使G1(x)up>0,有两种情况:如果G1(x)>0,则up=+M;如果G1(x)<0,则up=−M.同理可以推导出其他情况,如图2所示.图2 变量泵控制变量马达Bang-Bang控制律Fig.2 Bang-Bang control law for VPCVM根据图2得基于线性化理论的变量泵变量马达Bang-Bang控制律如表1所示.表1 变量泵控制变量马达Bang-Bang控制律Table 1 Bang-Bang control law for VPCVM注:“+”表示大于零,“−”表示小于零,“x”表示不论何值,“不变”表示控制信号保持不变.q G1(x) up G2(x) um+ + +M + +N+ − −M − −N− + −M + −N−−+M−+N 0 x 不变 x 不变由表1可以看出,在基于线性化理论的变量泵变量马达Bang-Bang控制算法中,只需根据切换函数q,G1(x)和G2(x)的正负就可确定变量泵up和变量马达控制量um,避免出现引言中提到对于期望ωm有无穷多组(up,um)问题,且大大减少了算法的计算量.传统Bang-Bang控制器的输出仅取决于切换函数q的正、负,而新Bang-Bang控制器的输出不仅取决于切换函数的符号,而且还取决于控制量系数G1(x)和G2(x)的正、负,这是两者之间的不同,也是本文解决多输入单输出系统快速性的创新点. 3.3 零动态分析(Analyse of zero-dynamics)系统输出的李导数为:根据相对阶定义,公式(9)描述的系统相对阶γ=3,小于系统的相对维数n=4.由伏柔贝尼斯定理可知:存在n−γ =1个函数ξ(x),使其满足Lgξ(x)≤dξ(x),g≥0,且满足秩条件:求得一个解为则当y===0时,系统零动态方程为由式(9a)可以看出,x1是一个惯性环节,根据第3.2节控制算法可知输入up有界,则x1有界.由式(20)可以看出,ξ也是一个惯性环节,当x1有界时,ξ有界.由此可以看出,系统零动态稳定.4 传统控制算法仿真研究(Traditional control law simulation)变量泵控制变量马达系统,采用上海柴油机股份有限公司的D6114ZG9B型柴油机,Linde公司型号为HPV75--02变量泵和型号为HMV105--02变量马达(注:马达最大排量为全排量,最小排量为0.3倍全排量).系统参数:工程机械中将变量泵控制变量马达系统分解为变量泵控制定量马达和定量泵控制变量马达两个阶段来控制,为此传统控制算法分为3种形式,即变量泵控制定量马达系统、定量泵控制变量马达系统和变量泵变量马达独立PID控制,下面分别加以研究.4.1 变量泵控制定量马达(Variable displacement pump control fixed displacement motor)图1中马达为定量马达,排量为60cc/rev,负载TL=50N·m,变量泵采用PID控制,控制参数为kp=0.0015,ki=0.0015,kd=0.0002,马达转速响应如图3所示,在马达期望转速ωmp=150rad/s时,系统超调量0.7%,调节时间tp=0.75s.4.2 定量泵控制变量马达(Fixed displacement pump control variable displacement motor)图1中泵采为全排量,马达采用PID控制,控制参数为kp=0.0002,ki=0.0008,kd=0.0001,负载TL=50N·m,马达转速如图3所示,在马达期望转速ωmp=150rad/s时,系统超调量1.9%,调节时间tp=0.82s.图3 传统算法下变量泵变量马达系统响应Fig.3 Motor speed of VPCVM controlled by traditional control law4.3 变量泵变量马达独立PID控制(PID control for variable displacement pump and variable displacement motor)图1中变量泵和变量马达控制,采用PID控制算法,负载TL=50N·m,变量泵变量马达独立控制马达信号速度响应如图3所示,系统超调量0.5%,调节时间为0.631s.在马达期望转速ωmp=150rad/s时,超调量0.5%,调节时间tmp=0.631s,此时变量泵和变量马达排量如图4所示.图4 变量泵变量马达独立控制排量百分比Fig.4 Pump and motor displacement percent由图3可以看出tmp<tp<tm,也就是说变量泵控制变量马达系统比变量泵控制定量马达系统或者定量泵控制变量马达系统响应速度快.由图4可以看出,变量泵和变量马达各自独立控制时在t∈[0.2,0.5]区间内存在排量耦合现象,影响系统的响应速度.5 基于新的Bang-Bang算法仿真(Simulation based on the new Bang-Bang) 根据第3部分新的Bang-Bang算法原理,取式(17)中的参数c1=0.04,c2=0.0001进行仿真研究,仿真分为两种情况,即相同负载不同转速和相同转速不同负载.5.1 相同负载不同转速仿真(Simulation under the same load and different speed)当负载TL=50N·m,马达期望转速为ωm1=50rad/s,ωm2=100rad/s,ωm3=150rad/s时,在新Bang-Bang控制算法作用下系统响应如图5所示,在ωm3=150rad/s时变量泵和变量马达排量百分比如图6所示.图5 相同负载不同转速仿真Fig.5 Simulation under the same load and different speed图6 转速150rad/s时泵和马达排量百分比Fig.6 Pump and motor displacement percent at motor speed 150 rad/s由图5可以看出,采用新Bang-Bang控制器可以实现变量泵变量马达系统的控制,在马达期望转速ωm3=150rad/s时,系统调节时间t1s=0.275s,系统无超调量、无溢流.同时,可以实现马达期望转速ωm1=50rad/s, ωm2=100rad/s和ωm3=150rad/s的控制,且性能基本相同,验证了基于反馈线性化Bang-Bang控制器具有较强的鲁棒性.对比第4部分变量泵控制变量马达系统传统控制算法可以看出,基于反馈线性化Bang-Bang控制器提高了系统响应速度,减小了超调量,算法具有明显优势.由图6可以看出,变量泵排量要么是全排量,要么是零;变量马达要么是0.3倍全排量,要么是全排量.系统压力建立起来后,当泵是全排量时,马达为0.3倍全排量;当泵为零排量时,马达为全排量,根据式(1)可以看出,此时系统响应速度最快.根据式(1)马达转速原理,对比图4和图6变量泵和变量马达控制信号,可以看出基于新的Bang-Bang算法变量泵变量马达控制较变量泵和变量马达独立控制具有明显优势,也揭示了新的Bang-Bang算法可以加快系统响应速度的原因.5.2 相同转速不同负载仿真(Simulation under the same speed and different load)采用新Bang-Bang控制器进行马达转速控制,马达期望转速ωm=100rad/s,外部负载分别为TL1=50N·m,TL2=100N·m和TL3=150N ·m,系统响应如图7所示. 图7 相同转速不同负载仿真Fig.7 Simulation under the same speed anddifferent load由图7可以看出,对于马达期望转速ωm=100 rad/s,当外部负载TL1=50N·m时,系统调节时间t1s=0.2s,超调量σ1=0.01%;当外部负载TL2=100N·m时,系统调节时间t2s=0.213s,超调量σ2=0.05%;当外部负载TL3=150N·m时,系统调节时间t3s=0.228s,超调量σ3=0.5%,仿真结果表明在负载大范围内变化时系统性能基本不变,说明基于线性化理论变量泵控制变量马达Bang-Bang控制算法具有较强鲁棒性.6 结论(Conclusion)通过对变量泵控制变量马达系统的研究,得出以下3点结论:1)变量泵控制变量马达系统是一个双输入单输出的本质非线性系统,可以运用反馈线性化理论进行线性化,但由于其是单输出系统所以不能解耦;2)基于反馈线性化理论的变量泵变量马达Bang-Bang控制算法可以实现系统快速控制,对转速及负载变化的有较强鲁棒性,而且算法简单、计算量小;3)传统Bang-Bang控制器的输出仅取决于切换函数q 的正、负,而新Bang-Bang控制器的输出不仅取决于切换函数的符号,而且还取决于控制量系数G1(x)和G2(x)的正、负,该算法对多输入单输出系统控制具有借鉴作用.参考文献(References):【相关文献】[1]王岩,付永领,牛建军.变量泵-变量马达自适应控制算法研究[J].中国机械工程,2009,20(10):1173–1179.(WANG Yan,FU Yongling,NIU Jianjun.Adaptive control algorithm for variable pump-variable motor system[J].China Mechanical Engineering,2009,20(10):1173–1179.)[2]SANELIUS M.On complex hydrostatic transmissions[D].Link ping,Sweden:Link PingStudies and Technology,1999.[3]万丽荣,赵胜刚,沈潇,等.基于MATLAB/SIMULINK的变量泵变量马达调速系统动态仿真[J].煤矿机械,2007,8(2):26–28(WAN Lirong,ZHAO Shenggang,SHEN Xiao,et al.Dynamic simulation ofvariable displacementpump variable displacement motor volume speed-modulating system based on MATLAB/SIMULINK[J].Coal Mine Machinery,2007,8(2):26–28.)[4]SCHULTE H.LMI-based observer design on a power-split continuously variable transmission for off-road vehicles[C]//2010 IEEE International Conference on Control Applications.Yokohama,Japan:IEEE Control Systems Society,2010:713–718.[5]SCHULTE H,GERLAND P.Observer design using T-S fuzzy systems for pressure estimation in hydrostatic transmissions[C]//Proceedings of 2009 the 9th International Conference on Intelligent Systems Design and Applications.Washington:IEEE Computer Society,2009:779–784.[6]KAZMIERKOWSKIM P,SOBCZUK D L.High performance induction motor control via feedback linearization[C]//Proceedings of the IEEE International Symposium on Industrial Electronics. Piscataway,NJ:IEEE,1995:633–638.[7]PAYAM F A.Robust speed sensorless control of doubly-fed induction machine based input-output feedback linearization control using a sliding-modeobserver[C]//International Conference on Power Electronics Drives and Energy Systems for Industrial Growth.Piscataway,NJ:IEEE,2006:1–5.[8]刘恒坤,郝阿明,常文森.磁浮列车搭接结构的非线性解耦控制[J].控制理论与应用,2009,26(8):899–902.(LIU Hengkun,HAO Aming,CHANG Wensen.Nonlinear decoupling control of the join-structure in a maglev train[J].Control Theory&Applications,2009,26(8):899–902.)[9]王文涛,刘学佳.基于反馈线性化理论的异步电动机解耦控制[J].沈阳工业大学学报,2009,31(1):22–25.(WANG Wentao,LIU Xuejia.Decoupling control of asynchronous based on feedback linearization theory[J].Journal of Shenyang University ofTechnology,2009,31(1):22–25.)[10]张强,冯树兴,岳巍强.基于神经网络的大容积环境温度模拟系统的控制策略[J].控制理论与应用,2006,23(3):429–432.(ZHANG Qiang,FENG Shuxing,YUE Weiqiang.Control strategy of large volume temperature simulating system based on neural networks[J].Control Theory&Applications,2006,23(3):429–432.)[11]丁青青,王赞基.时间最优控制算法及其在SVC控制中的应用[J].清华大学学报(自然科学版),2004,44(4):442–445.(DING Qingqing,WANG Zanji.Optimal-time controller for a control system of non-linear SVC power systems[J].Journal of TsinghuaUniversity(Science&Technology),2004,44(4):442–445.)[12]王占林.近代液压控制[M].北京:机械工业出版社,1997.(WANG Zhanlin.Modern Hydraulic Control[M].Beijing:China Machine Press,1997.)。

DOI:10.13733/j.jcam.issn.2095-5553.2014.06.033中国农机化学报Journal of Chinese Agricultural Mechanization 第35卷第6期2014年11月Vol .35No .6Nov.2014比例调速阀控马达液压回路仿真分析陈鹏伟,解宁,郭津津摘要:从比例调速阀的工作机能出发,分析了比例调速阀中的起压力补偿作用的定差减压阀对流量的影响,其始终保持节流阀阀口前后的压差基本恒定不变,减弱了负载变化对系统流量的影响,然后扩展到液压系统,从系统整体分析了比例调速阀控马达系统的稳定性及其压力和流量的动态特性,最终达到马达的运动速度均匀平稳,从而为节流调速系统的设计改进提供技术上的支持。

关键词:比例调速阀;AMESim ;动态特性;仿真分析中图分类号:TH137.5文献标识码:A文章编号:2095-5553(2014)06-0131-04陈鹏伟,解宁,郭津津.比例调速阀控马达液压回路仿真分析[J].中国农机化学报,2014,35(6):131~134Chen Pengwei,Xie Ning,Guo Jinjin.Simulative analysis of motor hydraulic circuit by proportional speed valve control [J].Journal of Chinese A -gricultural Mechanization,2014,35(6):131~134(天津理工大学复杂系统控制理论及应用重点实验室,天津市,300384)收稿日期:2013年9月12日修回日期:2013年10月12日第一作者:陈鹏伟,男,1986年生,河北石家庄人,硕士研究生;研究方向为液压系统动态特性。

E-mail:chenpw8612@0引言液压系统的动静态特性受元件参数等多种因素的影响,当参数调整不当时,调速系统的作用无法发挥,甚至会影响整个液压系统的稳定性。

利用MATLAB实现变量泵定量马达调速系统的动态仿真张红俊;李增玲

【期刊名称】《山西煤炭管理干部学院学报》

【年(卷),期】2004(017)001

【摘要】通过对变量泵定量马达容积调速系统的数学建模和利用MATLAB进行动态仿真,直观地分析了系统的动态特性以及影响特性的因素和影响规律,仿真结果与系统的理论分析相符合.

【总页数】3页(P82-83,88)

【作者】张红俊;李增玲

【作者单位】山西煤炭职业技术学院,山西,太原,030031;山东省东营市东营区试验中学,山东,东营,257000

【正文语种】中文

【中图分类】TP393

【相关文献】

1.利用Matlab实现液压节流调速系统动态特性仿真 [J], 罗艳蕾

2.变量泵与定量马达容积调速系统负载特性分析 [J], 杨成银;李志立

3.变量泵-定量马达容积调速系统优化研究 [J], 邓克

4.变量泵-定量马达容积调速系统优化研究 [J], 邓克;席素奕

5.基于MATLAB/SIMULINK的变量泵变量马达调速系统动态仿真 [J], 万丽荣;赵胜刚;沈潇;李庆国

因版权原因,仅展示原文概要,查看原文内容请购买。