阀控马达控制系统仿真

- 格式:doc

- 大小:915.50 KB

- 文档页数:10

第25卷第3期湖南科技大学学报(自然科学版)2010年9月J ournal of H un an U ni ver si t y of Sci ence&T echnol ogy(N at ur al Sci ence E di t i on)V01.25N o.3 Sept.2010基于高速开关阀的转速控制系统建模与仿真张庆永1,常思勤2(1.湖北汽车工业学院汽车工程系,湖北十堰442002;2.南京理工大学机械工程学院,江苏南京210094)摘要:高速开关闽是电液控制系统的新型元件。

与计算机接口方便,并有较强抗污能力.设计了一个基于高速开关阀的二次调节转速控制系统,建立了主-J t-元件的数学模型,并得到转速控制系统的状态方程通过采用脉冲宽度调制(PW M)技术,实现对该系统的转速控制.通过仿真。

研究了占空比和阻尼系数对系统响应的影响.并通过试验对仿真结果进行了验证.研究表明:通过改变高速开关阀的PW M信号占空比,可以实现对二次元件的转速控制,且能满足系统的性能要求.关键词:高速开关阀;PW M;转速控制中图分类号:U463.22文献标识码:A文章编号:1672—9102(2010)03—0024—05二次调节是液压传动领域近年来发展起来的一种新型静液驱动技术.其特点是系统的压力基本恒定,通过调节液压泵,马达(称为二次元件)排量的变化来适应负载转矩的变化【Ⅷ.二次元件排量的变化通过阀控制液压油缸改变二次元件斜盘倾角来实现㈣.而高速开关阀作为新型的数字式电液转换控制元件,采用脉冲流量控制方式,直接根据脉冲电信号进行开关动作,与计算机有直接相连的接口,可以很方便的控制二次元件的排量变化,从而改变二次元件输出的转速、转矩、功率等17-91.作者提出的转速控制系统,是利用高速开关阀调制信号的占空比一流量特性来实现对二次元件变量油缸的位置控制,改变二次元件的排量,从而达到调节转速的目的.由于排量的调节是通过控制缸来实现,所以二次元件转速控制实际上也是位置控制环节.本文建立了系统的数学模型,并进行了仿真研究和试验分析,充分论证说明了系统的可行性.1系统建模1.1系统的组成及工作原理图1为基于高速开关阀的转速控制系统.图中液压缸活塞杆的位移可以改变斜盘f顷角,从而改变二次元件的转速.二次元件的转速及执行器活塞杆的位移通过传感器和M D转换反馈到计算机计算机将这些反馈值采样、比较后,得到控制信号,经放大器对脉冲信号幅值放大后,分别控制两个高速开关阀.高速开关阀采用PW M 方式工作,通过调节占空比控制高速开关阀的输出流量和压力,从而控制活塞杆的位移,最终控制二次元件的转速到目标值周中只为恒压网络压力,一路驱动二次元件,另一路通过减压阀控制两个高速开关阀.PW M高速开关阀转速控制机构的主要组成部分是高速开关阀、阀控液压缸动力机构和二次元件,下面分别建立其数学模型.1,2.高速开关阀;3.二次元件;4.减压阀图1转速控制系统ri g.1C ont r ol l i ng syst em of r ot a t i on sp eed收稿日期:2010--03-03基金项目:汽车动力传动与电子控制湖北省重点实验室(湖北汽车工业学院)开放基金(趵K201003);湖北汽车工业学院博士科研启动基金(BK201005)通信作者:张庆永(1980-),男,山东枣庄人,博士,讲师,主要从事混合动力车辆及机电液一体化技术研究.E—m ai Lz,hq r yl l27@163.eom1.2高速开关阀的特性分析高速开关阀是借助于控制电磁铁所产生的吸力,使得阀芯高速正、反向运动,从而实现液流在阀口处的交替通、断功能的电液控制元件.其采用脉冲流量控制方式,开关阀直接根据一系列脉冲电信号进行开关动作,再出口输出一系列的脉冲流.在—个脉冲周期内,导通时间为名,脉宽周期为T,占空比D=等.当高速开关阀工作‘』频率很高时,负载压力不会出现不稳定振荡情况阴q.高速开关阀工作油口的平均流量为厂f—q:D Cd4v、/生(只l-PL),(1)V P对其进行线性化,得qL寻np+凡。

水轮机筒阀电液同步控制系统数学建模与仿真嘿,伙计们!今天我们要聊聊一个非常有趣的话题——水轮机筒阀电液同步控制系统数学建模与仿真。

让我给大家简单介绍一下这个系统是干什么的。

水轮机筒阀电液同步控制系统,听起来好像很高大上的样子,其实就是用来控制水轮机的筒阀,让它们能够按照我们的意愿来开、关。

这个系统可是非常重要的,因为它关系到水轮机的工作效率和稳定性。

那么,这个系统是怎么工作的呢?其实,这个系统的工作原理很简单:通过数学建模和仿真,我们可以预测水轮机筒阀在不同工况下的开、关状态,从而实现对水轮机的精确控制。

这个过程就像是在玩一个复杂的游戏,我们需要不断地调整策略,才能让水轮机达到最佳的工作状态。

现在,让我们来详细地了解一下这个系统的各个组成部分。

我们要有一套完整的数学模型,用来描述水轮机筒阀的运动规律。

这个模型需要考虑很多因素,比如水流速度、压力、温度等等。

然后,我们还需要一个强大的计算机程序,来进行仿真计算。

这个程序需要能够快速地处理大量的数据,并且能够根据实际情况进行实时调整。

有了这些工具,我们就可以开始进行数学建模和仿真了。

我们需要输入一些初始条件,比如水流速度、压力等等。

然后,我们可以让计算机程序根据这些条件进行计算,看看在不同工况下,水轮机筒阀会如何开、关。

我们可以根据计算结果,对控制系统进行优化调整。

这个过程并不是一帆风顺的。

有时候,我们可能会遇到一些难以预料的问题,比如水流速度突然加快、压力突然降低等等。

这时候,我们就需要不断地尝试新的策略,才能找到最合适的解决方案。

水轮机筒阀电液同步控制系统数学建模与仿真是一个非常有挑战性的工作。

它需要我们具备扎实的理论基础、丰富的实践经验和敏锐的洞察力。

但是,只要我们努力去学习、去探索,相信总有一天,我们会成为这个领域的专家!好了,今天的分享就到这里啦!希望我对水轮机筒阀电液同步控制系统数学建模与仿真的介绍能让大家有所收获。

如果你有什么问题或者想法,欢迎随时留言告诉我哦!下次再见啦!。

实验三阀控液压马达速度控制系统分析与控制器设计实验指导实验三阀控液压马达速度控制系统分析与控制器设计实验目的:1、掌握基于MATLAB的控制系统分析的方法2、掌握控制系统校正设计的方法实验要求:1、基于MATLAB对阀控液压马达速度控制系统进行频域分析和时域分析2、设计PID控制器使其达到控制要求并对校正后系统进行频域分析和时域分析实验原理:1.PID校正定义PID校正:错误!未找到引用源。

其中e是偏差,即输出量与设定值之间的差值;u是控制量,作用于被控对象并引起输出量的变化,其传递函数为:2.PID控制器系数的确定(1)由稳态误差确定积分增益系数K i错误!未找到引用源。

错误!未找到引用源。

错误!未找到引用源。

(2)由幅值穿越频率和相角裕度确定比例、微分增益系数K p、K d设校正后系统在幅值穿越频率w c处的期望相角值为错误!未找到引用源。

错误!未找到引用源。

实验内容:一个经过线性化处理的阀控液压马达速度控制系统框图如下图所示,设计PID 控制器G c (s),使系统对单位斜坡输入的稳态误差为0.01,开环幅值穿越频率为400rad/s ,相角裕度为50○实验步骤:1、在MATLAB 中编写程序,绘制未校正系统开环Bode 图(带稳定裕量)和闭环系统对单位阶跃干扰的响应)(lim *)(lim 175.0*31001)(*00s G K K K s G K K s H E s vi i s v ssv ss ss →→=====εε计算开环传递函数,编写M 文件得开环传递函数和Ki 值:Bode 图19.69----------------------------------------------------------------1.845e-011 s^4 +2.453e-008 s^3 + 1.75e-005 s^2 + 0.006512 s + 12、设计控制器G c(s)(确定控制器参数)Z3、在MATLAB中编写程序,绘制校正系统开环Bode图(带稳定裕量)和闭环系统对单位阶跃干扰的响应,检查是否达到设计要求,如没有则调整控制器参数。

气动阀控制系统的建模与仿真分析气动技术已经成为了大多数工业生产过程中不可或缺的一部分,而气动阀控制系统则是这项技术中十分重要的一环。

气动阀是一种通过气体压缩使机械运动的阀门,其主要应用于流体控制领域,例如调节气压、流量、温度等。

而气动阀控制系统则是将气动阀和其他控制元件集成在一起,以实现对气动阀的精确控制。

因此,建模与仿真分析是实现气动阀控制系统的关键步骤之一。

一、建模建模是气动阀控制系统的基础,能够快速准确地将物理过程抽象出来并代码化,以便进行进一步的仿真,模拟,优化和部署。

建模过程通常可以通过以下几个步骤实现:1. 识别系统要素:首先需要明确需要控制的气动阀,以及系统中可能影响其运行的因素,例如传感器,执行器,压力计等。

2. 确定系统输入和输出:系统输入可以是气动阀控制系统中的输入信号,例如开关状态或气压信号,而系统输出则是气动阀的控制信号。

3. 建立数学模型:基于系统要素和输入、输出参数,可以建立系统的数学模型,通常是基于传统的控制理论和微积分方法。

4. 确认参数:建立模型后,需要确认系统参数。

这些参数将决定系统的行为,包括系统的稳定性和响应时间等因素。

二、仿真分析当建模完成后,就可以进行仿真分析。

仿真分析是一种虚拟的试验方法,可以在不同的任务和环境中快速验证气动阀控制系统的表现,并评估其可行性。

1. 仿真环境和工业应用:仿真环境是实现仿真分析的核心,可以使用各种仿真软件来模拟气动阀控制系统的运行状态,并测试其在不同情况下的表现,例如稳定性,响应时间,效率,安全性等。

依靠仿真分析可以更快捷地将气动阀控制系统应用于各种工业过程。

2. 辅助决策:仿真分析不仅可以用于评估系统性能,还可以用于辅助决策。

例如,物流公司可以使用仿真分析来确定哪种气动阀控制系统更适合其工业用途,以及如何优化其供应链和货运流程。

3. 优化:基于仿真分析,可以进行气动阀控制系统的优化。

例如改进系统参数,减少响应时间和提高系统稳定性。

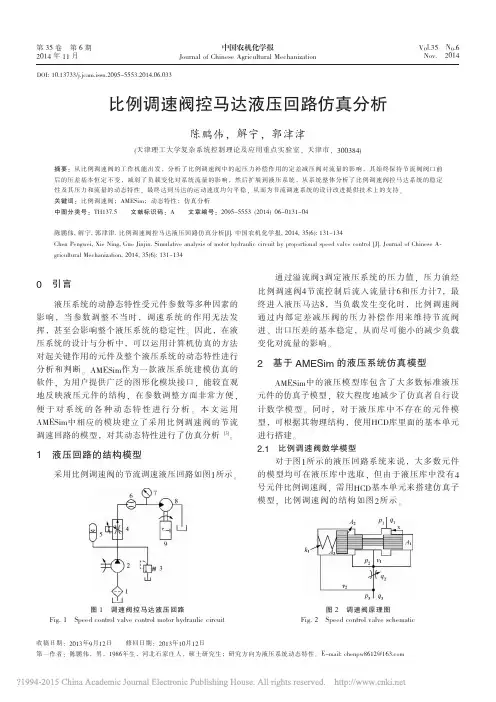

阀控马达轮边驱动系统仿真分析杨霞;白雪银;张伟【摘要】以单泵双马达阀控速度闭环控制系统作为工程车辆的轮边驱动单元为研究背景,分析了车辆调速与转向控制原理,提出了应用负反馈闭环控制技术调整发动机转速的节能思路,并进行了AMESim仿真分析.结果表明:该系统能够实现两个驱动轮转速的独立控制,对复杂路面工况具有较强的自适应性,能够实时调整发动机转速,减少溢流,具有显著的节能效果.【期刊名称】《液压与气动》【年(卷),期】2015(000)002【总页数】4页(P62-65)【关键词】轮边驱动;阀控马达;调速;节能;AMESim【作者】杨霞;白雪银;张伟【作者单位】内蒙古化工职业学院测控与机电工程系,内蒙古呼和浩特010070;内蒙古化工职业学院测控与机电工程系,内蒙古呼和浩特010070;秦皇岛港股份有限公司,河北秦皇岛066002【正文语种】中文【中图分类】TH137引言目前,随着液压技术的不断创新发展,以液压马达为驱动单元的轮边驱动形式在工程车辆领域得到了广泛应用[1-3]。

其基本形式为发动机-量泵-变量马达-驱动轮,它通过改变泵的排量实现车速控制,改变马达排量以调节驱动轮输出转矩,应用液压缸转向机构改变车辆行进方向。

该传动形式有效利用了恒压系统下各并联元件可以互不干涉独立工作的特性,实现了驱动轮转速、转矩和转向的独立控制,而且采用泵控马达闭式系统,节能效果显著[4-6],但存在动态调节响应慢、系统成本高等缺陷。

本研究提出了一种发动机-定量泵-比例阀-定量马达-驱动轮的传动形式,该系统充分发挥了阀控系统响应快的特点,有效地改善了车辆操作性能,而且降低了成本。

1 原理分析和仿真模型搭建工程车辆阀控马达行走系统基本原理如图1所示。

用两套独立的比例阀控定量马达速度闭环控制系统分别驱动左右两个车轮,通过调节比例阀开口大小来改变进入定量马达的流量,进而改变驱动轮的转速,以实现车辆的速度控制。

引入转向控制系数,将其与速度控制信号作乘除运算后,分别作为两套阀控马达系统的输入信号,进而使得两个驱动轮的输出转速成比例关系,当左轮转速大于右轮转速,车辆即实现右转,当左轮转速小于右轮转速,车辆即实现左转。

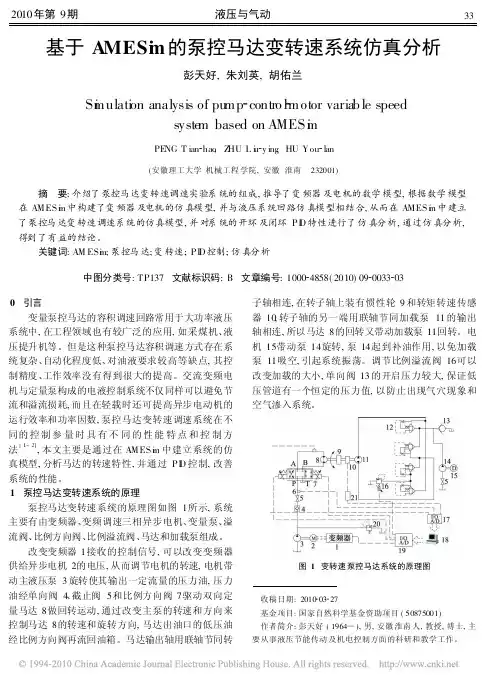

2010年第9期液压与气动基于A MESi m的泵控马达变转速系统仿真分析彭天好,朱刘英,胡佑兰Sm i ulati on analysis of pu mp contro l motor varia b le speedsyste m based on AMES m iPE NG T ian hao,Z HU L i u y ing,HU You lan(安徽理工大学机械工程学院,安徽淮南 232001)摘 要:介绍了泵控马达变转速调速实验系统的组成,推导了变频器及电机的数学模型,根据数学模型在AMES i m中构建了变频器及电机的仿真模型,并与液压系统回路仿真模型相结合,从而在AMES i m中建立了泵控马达变转速调速系统的仿真模型,并对系统的开环及闭环PI D特性进行了仿真分析,通过仿真分析,得到了有益的结论。

关键词:AM ESi m;泵控马达;变转速;PI D控制;仿真分析中图分类号:TP137 文献标识码:B 文章编号:1000 4858(2010)09 0033 030 引言变量泵控马达的容积调速回路常用于大功率液压系统中,在工程领域也有较广泛的应用,如采煤机、液压提升机等。

但是这种泵控马达容积调速方式存在系统复杂、自动化程度低、对油液要求较高等缺点,其控制精度、工作效率没有得到很大的提高。

交流变频电机与定量泵构成的电液控制系统不仅同样可以避免节流和溢流损耗,而且在轻载时还可提高异步电动机的运行效率和功率因数,泵控马达变转速调速系统在不同的控制参量时具有不同的性能特点和控制方法[1-2],本文主要是通过在AMES i m中建立系统的仿真模型,分析马达的转速特性,并通过PI D控制,改善系统的性能。

1 泵控马达变转速系统的原理泵控马达变转速系统的原理图如图1所示,系统主要有由变频器、变频调速三相异步电机、变量泵、溢流阀、比例方向阀、比例溢流阀、马达和加载泵组成。

改变变频器1接收的控制信号,可以改变变频器供给异步电机2的电压,从而调节电机的转速,电机带动主液压泵3旋转使其输出一定流量的压力油,压力油经单向阀4、截止阀5和比例方向阀7驱动双向定量马达8做回转运动,通过改变主泵的转速和方向来控制马达8的转速和旋转方向,马达出油口的低压油经比例方向阀再流回油箱。

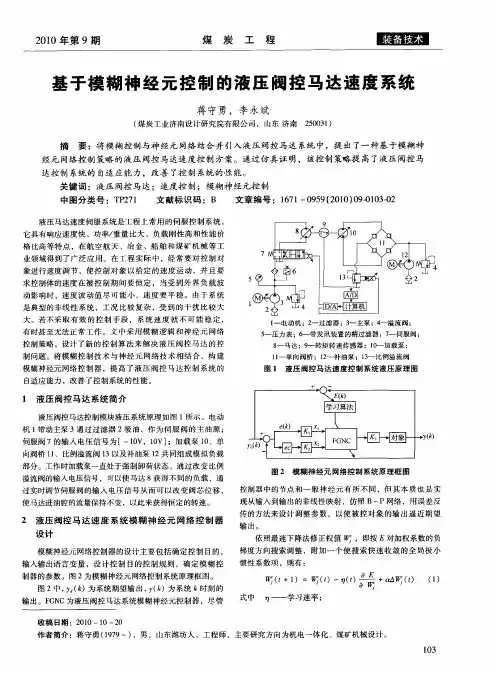

DOI:10.13733/j.jcam.issn.2095-5553.2014.06.033中国农机化学报Journal of Chinese Agricultural Mechanization 第35卷第6期2014年11月Vol .35No .6Nov.2014比例调速阀控马达液压回路仿真分析陈鹏伟,解宁,郭津津摘要:从比例调速阀的工作机能出发,分析了比例调速阀中的起压力补偿作用的定差减压阀对流量的影响,其始终保持节流阀阀口前后的压差基本恒定不变,减弱了负载变化对系统流量的影响,然后扩展到液压系统,从系统整体分析了比例调速阀控马达系统的稳定性及其压力和流量的动态特性,最终达到马达的运动速度均匀平稳,从而为节流调速系统的设计改进提供技术上的支持。

关键词:比例调速阀;AMESim ;动态特性;仿真分析中图分类号:TH137.5文献标识码:A文章编号:2095-5553(2014)06-0131-04陈鹏伟,解宁,郭津津.比例调速阀控马达液压回路仿真分析[J].中国农机化学报,2014,35(6):131~134Chen Pengwei,Xie Ning,Guo Jinjin.Simulative analysis of motor hydraulic circuit by proportional speed valve control [J].Journal of Chinese A -gricultural Mechanization,2014,35(6):131~134(天津理工大学复杂系统控制理论及应用重点实验室,天津市,300384)收稿日期:2013年9月12日修回日期:2013年10月12日第一作者:陈鹏伟,男,1986年生,河北石家庄人,硕士研究生;研究方向为液压系统动态特性。

E-mail:chenpw8612@0引言液压系统的动静态特性受元件参数等多种因素的影响,当参数调整不当时,调速系统的作用无法发挥,甚至会影响整个液压系统的稳定性。

基于AMESim和Simulink联合仿真的阀控马达神经元PID调速系统控制孟凡虎;赵素素;于子彭;王娜;高峰【摘要】为了研究阀控马达调速系统的控制性能,首先介绍了AMESim和Simulink联合仿真的技术,通过AMESim软件建立系统精确的模型,以PID作为控制器,应用神经网络控制理论解决传统PID参数调节困难的问题,并采用神经元PID 控制器的改进算法,在Simulink中搭建基于S函数的控制系统仿真模型,最终对阀控马达调速系统进行控制.仿真结果表明:输入阶跃信号时系统的响应速度加快,超调减少,调节时间缩短;施加负载时,转速震荡减小,系统抗干扰能力提高;输入正弦信号时,幅值超调减小,相角滞后减小,跟随性能提高.【期刊名称】《液压与气动》【年(卷),期】2016(000)007【总页数】6页(P83-88)【关键词】阀控马达;联合仿真;神经元PID;S函数;调速系统【作者】孟凡虎;赵素素;于子彭;王娜;高峰【作者单位】长安大学道路施工技术与装备教育部重点实验室,陕西西安710064;长安大学道路施工技术与装备教育部重点实验室,陕西西安710064;长安大学道路施工技术与装备教育部重点实验室,陕西西安710064;长安大学道路施工技术与装备教育部重点实验室,陕西西安710064;长安大学道路施工技术与装备教育部重点实验室,陕西西安710064【正文语种】中文【中图分类】TH137液压传动装置是一种常见的传动装置,和其它类型的传动方式相比,液压传动装置功率密度大、动作灵敏、容易实现无级变速[1]。

在液压传动系统中液压马达是一种常用的执行元件,以马达作为执行元件的系统有阀控马达和泵空马达两种液压系统[2]。

阀控马达系统响应频率快,调节时间短,动态特性好,效率高,适用于功率小但要求响应速度快的系统。

马达的转速控制是整个系统的核心,对于有恒速要求的系统,速度控制显得尤为重要。

阀控马达系统,是一个复杂的非线性的时变系统,由于液压油的特性、温度、泄漏等因素的影响,建立精确的数学模型存在很大的难度[3]。

华中科技大学电液控制工程四通电液伺服阀控液压缸控制系统仿真摘要:本文通过对电液伺服四通滑阀控液压缸系统进行数学建模和Matlab仿真研究系统的传递函数、响应特性以及波特图。

关键词:四通 伺服 建模 仿真 响应特性 波特图引言:电液伺服控制系统是电液控制技术最早出现的一种应用形式。

通常所说的电液伺服控制系统,从其构成来说,就是指以电液伺服阀作为电液转换和放大元件实现某种控制规律的系统,它的输出信号能跟随输入信号快速变化,所以有时也成为随动系统。

电液伺服控制系统将液压技术和电气、电子技术有机地结合起来,既有快速易调和高精度的响应能力,又有控制大惯量实现大功率输出的优势,因而在国防和国民经济建设的各个技术领域得到了广泛的应用.作为电液伺服系统中不可缺少的组成部分,液压动力机构由液压控制元件、执行元件和负载组成,又称为液压动力元件,它的动态特性对大多数液压伺服系统的性能有着决定性影响,因此,其传递函数是分析整个液压伺服系统的基础.液压动力元件可以分为四种基本形式:阀控液压缸、阀控液压马达、泵控液压缸和泵空液压马达.四种液压动力元件虽然结构不同,但其特性是类似的,本文通过建立数学模型,分析零开口四通滑阀和对称液压缸组成的液压系统的流量特性、力平衡方程和控制传递函数,获得系统的响应特性。

系统组成和原理:电液伺服控制系统根据输出信号的不同分为电液位置伺服系统、电液速度伺服系统和电液力伺服系统。

本文四通阀控液压缸属于电液位置伺服系统,其原理如右图1所示,四通滑阀控制液压缸拖动带有弹性和粘性阻尼的负载作往复运动。

该液压伺服控制系统的结构框图则如下图2所示.u i + u g i q L F L图 1 四通阀控液压缸原理图放大器 伺服阀 液压缸负载 反馈装置图 2 系统原理方框建立系统数学模型:流量方程由图1可知,从阀进入液压缸做强的流量除了推动活塞运动外,还要补偿液体的压缩量和管道等的膨胀量,补偿液压缸内、外泄漏,即q1=A p dx p/dt+V1/βe(dp1/dt)+Ci(p1-p2)+C e p1 (1)q2=A p dx p/dt-V2/βe(dp2/dt)+Ci(p1—p2)-C e p2 (2)式中,A p为活塞面积,x p为活塞位移,分别为左右进油腔容积,为液压弹性模量,分别为液压缸左右腔压力。

1.应用背景

在海上风机吊装工程中,经常需要进行速度控制,如原动机调速、吊臂垂直及回转装置的速度控制等。

在该项目的工程设计及应用当中的电液位置伺服系统也经常采用速度局部反馈回路来提高系统的刚度和减小伺服阀等参数变化的影响,提高系统的精度。

电液速度控制系统按控制方式可分为:阀控液压马达速度控制系统和泵空液压马达速度控制系统。

阀控液压马达系统一般用于小功率系统,而泵控马达系统一般用于大功率系统。

在本次的实验中,主要针对阀控马达速动控制系统的校正前后变化,通过MATLAB的simulink对其进行仿真比较分析。

2.电液速度控制系统原理

首先给出阀控液压马达速度控制系统的实际物理模型:

如图1所示,该系统由伺服放大器、电液伺服阀、液压马达、测速电动机等组成。

测速电机轴与负载机轴相联,用于检测负载轴的速度,检测到的速度信号与指令信号差(误差信号)经伺服放大器进行功率放大,产生的电流用来控制电液伺服阀的阀芯位置,电液伺服阀输出压力油驱动液压马达及负载旋转。

根据所建立的物理模型,可以建立相对应的闭环控制系统原理的方框图:

伺服放大器

伺服阀

液压马达

测速机

速度信号电压

+- 图2 阀控马达速度控制系统方框图

3. 系统各环节数学模型

3.1 伺服放大器

伺服放大器输出电流ΔI 与输入电压Ue 近似成正比,其传递函数可用伺服放大器增益Ka 表示:

(1)

但通常的速度控制系统采用积分放大器,对原系统加以校正才能稳定工

作。

校正后的积分放大器增益Ka 表示为:

(2)

式中:Ue 为积分放大器额定电压,V ;

Ka 为积分放大器增益,A/V 。

3.2 伺服阀

伺服阀的流量增益为: (3)

式中:为伺服阀流量增益,m 3/(s*A); 为伺服阀空载流量,m 3/s;

为伺服阀额定电流,A 。

伺服阀传递函数为:

(4)

式中:Q 0为伺服阀流量,m3/s;

ΔI为电流增量,A;

为伺服阀固有频率,rad/s;

为伺服阀的阻尼比。

3.3液压马达

负载总惯量为:

(5)

式中:为负载总惯量,kg*m2;

为液压马达惯量,kg*m2;

为负载的惯量,kg*m2。

因而求得液压的固有频率:

(6)

式中:为液压固有频率,rad/s;

为液压马达排量,m3/rad;

为液压油的有效体积弹性模量,Pa;

为总压缩体积,m3。

及阻尼比:

(7)

式中:为液压马达的阻尼比;

为阀的流量压力系数,m3/ (s·Pa)。

最终可以求得液压马达的传递函数:

(8)

式中:是液压马达负载的传递函数;

为液压马达的的增益,m3/ S·A。

3.4测速机

速度传感器(测速机)的数学模型为:

(9)

式中:为传感器电压,V;

为速度传感器增益,(Vs/rad)。

4.仿真系统动态方块图

根据所给出的系统原理方框图以及所求得的各环节数学模型,可以得出仿真系统经过积分环节校正后的系统动态方块图如下:

K a s

K sv

s 2

ωsv2

+2ξh

ωsv

s+1

K s

s2

ωh2+

2ξh

ωh s+1 K fs s

Ur

Uf Ue

+

-

θm

图3 积分环节校正后的速度控制系统方块图

5.问题描述

现有一阀控液压伺服速度控制系统,其原理图如图1,考虑伺服阀的动态,伺服参数为:=3060e-6,=600,=0.5,液压缸的参数为=1.25e6,=388,=0.94,放大器增益=0.05,试用simulink对该系统进行动态分析,并比较校正前后系统稳定性,分析校正前后的变化。

6.解题步骤

(1)根据给定的参数,利用simulink对该系统进行未加积分环节校正的

系统建模,如下图所示:

图4 未校正系统的simulink模型

给上述模型中的变量赋值,编写matlab程序,之后对上述闭环模型进行仿真,结果出错,得不出闭环仿真结果,说明闭环系统不稳定。

(2)绘制未校正系统的伯德图。

Matlab程序如下:

clear all;clc;

Wsv=600;zuni1=0.5;Ksv=3060e-6;Ka=0.05;i=3;Kf=0.175;

Wh=388;zuni2=0.94;Kh=1.25e6;

sys=tf(Ka*Ksv*i*Kf*Kh,conv([1/Wsv^2 2*zuni1/Wsv 1],[1/Wh^2

2*zuni2/Wh 1]));

figure(1);margin(sys);

grid;

figure(2);subplot(121);

pzmap(sys);

grid on;

subplot(122);

nyquist(sys);

figure(3);subplot(121);

impulse(feedback(sys,Kf*i));

grid;

subplot(122);

step(feedback(sys,Kf*i));

运行上述程序后,得到未校正开环系统的奈氏图:

图5 未校正系统开环的奈氏图

由上图看出开环传递函数右极点个数为0,而奈氏曲线绕(-1,0)点圈数为2,两者不等,所以系统闭环不稳定;

同样的,从下图的伯德图亦可看出:

图6 未校正系统的伯德图

从图6可看出系统的稳定裕量(Gm=-32.6dB,Pm=-128°)为负,可以断定其闭环系统是不稳定的。

及时K0值调很低,对数幅频特性曲线也是以-80dB/dec 或-40dB/dec的斜率穿过零分贝线,系统的相位裕量和幅值裕量都趋于负值,使系统不稳定。

为了使系统有一定的稳定裕度量,必须加校正环节。

在速度控制系统中,可以用运算放大器组成积分放大器代替原来的放大器。

积分放大器如下图所示:

C

R

Ui Uo

图7 积分放大器

其传递函数为:

其中,Ka=0.05。

加了校正之后的系统仿真方框图如下:

图8 校正后速度控制系统的仿真框图

运行该模型后得到系统的阶跃响应曲线如图9所示。

从图上可以看出该闭环系统趋于稳定,峰值2.17,峰值上升时间0.0258s,稳态值1.9,调整时间ts约为0.0628s,超调量为14%。

图9 校正后系统的阶跃响应曲线

(3)由上图可以看出校正后的速度控制系统是稳定的,那么在分析其伯德图和奈氏图判断系统是否稳定。

运行matlab程序如下:

clear all;clc;

Wsv=600;zuni1=0.5;Ksv=3060e-6;Ka=0.05;i=3;Kf=0.175;

Wh=388;zuni2=0.94;Kh=1.25e6;

sys=tf(Ka*Ksv*Kh,conv([1/Wsv^2 2*zuni1/Wsv 1 0],[1/Wh^2 2*zuni2/Wh 1]));

figure(1);margin(sys);

grid;

figure(2);subplot(121);

pzmap(sys);

grid on;

subplot(122);

nyquist(sys);

figure(3);subplot(121);

impulse(feedback(sys,Kf*i));

grid;

subplot(122);

step(feedback(sys,Kf*i));

运行后,首先分析伯德图:

图10 校正后系统伯德图

从伯德图看出校正后的系统穿越频率下降到247 rad/s,Gm=4.09dB,Pm=26.7deg,可看出系统有正的相角裕度,因而该系统闭环是稳定的。

其次再看奈氏图:

图11 校正后系统的奈氏图

从校正后的奈氏图可以看出,开环函数的右极点数为0,正好奈氏曲线包围(-1,0)点圈数也是0,因而同样可以确定校正后的闭环系统是稳定的。

同时可以看出,当输入Ur=1V时,系统所对应的的希望输出为:

1.9rad/s

7.结论

建立的数学模型较好的反映了系统的实际情况,可以根据仿真模型来分析电液速度控制系统的运行情况以及稳定性。

经过积分放大器校正后的液压伺服控制系统的穿越频率比未校正回路的穿越频率低得多。

但是为了保证系统

的稳定性,不得不牺牲相应速度和精度。