加工中心切削用量选用表

- 格式:docx

- 大小:12.50 KB

- 文档页数:1

加工中心切削用量选用

表

The manuscript was revised on the evening of 2021

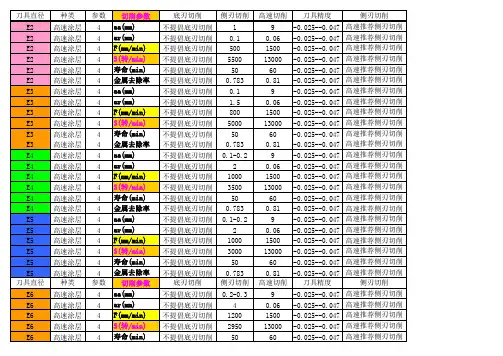

加工中心切削用量参照表

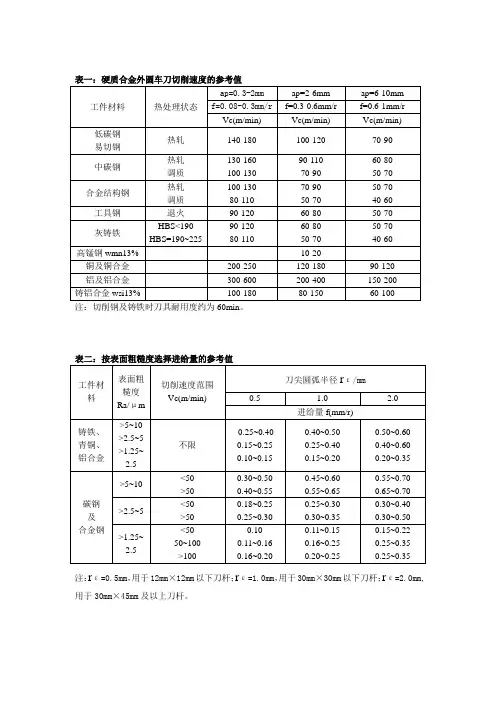

表1 8-20高速钢立铣刀粗铣切削用量参考值

表2 硬质合金面铣刀加工平面时的切削用量

表3 涂层硬质合金铣刀的切削用量

注:铣削端面时切削深度为轴向切削深度,铣削侧面时切削深度为径向切削深度。

表4 高速钢钻头钻孔时的进给量

加工中心切削用量参照表

表1 8-20高速钢立铣刀粗铣切削用量参考值

表2 硬质合金面铣刀加工平面时的切削用量

表3 涂层硬质合金铣刀的切削用量

注:铣削端面时切削深度为轴向切削深度,铣削侧面时切削深度为径向切削深度。

表4 高速钢钻头钻孔时的进给量。

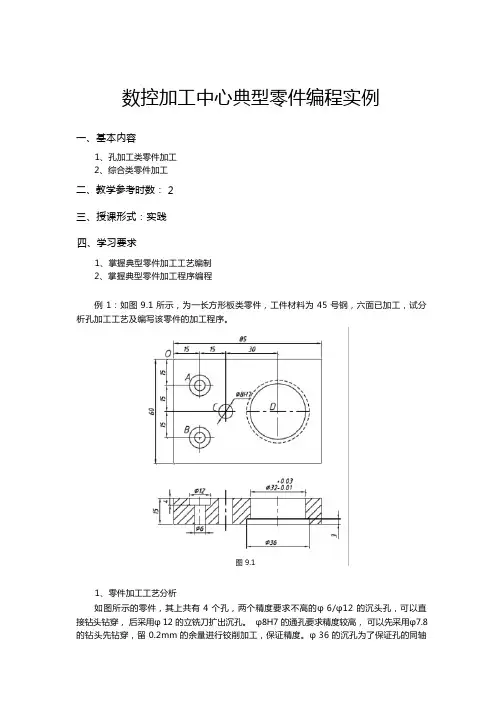

数控加工中心典型零件编程实例一、基本内容1、孔加工类零件加工2、综合类零件加工二、教学参考时数:2三、授课形式:实践四、学习要求1、掌握典型零件加工工艺编制2、掌握典型零件加工程序编程例 1:如图 9.1 所示,为一长方形板类零件,工件材料为 45 号钢,六面已加工,试分析孔加工工艺及编写该零件的加工程序。

图 9.11、零件加工工艺分析如图所示的零件,其上共有 4 个孔,两个精度要求不高的φ 6/φ12 的沉头孔,可以直接钻头钻穿,后采用φ 12 的立铣刀扩出沉孔。

φ8H7 的通孔要求精度较高,可以先采用φ7.8的钻头先钻穿,留 0.2mm 的余量进行铰削加工,保证精度。

φ 36 的沉孔为了保证孔的同轴度和表面的垂直度可以采用背镗工艺,因此该零件安排的加工工艺过程如下:(1)为保证孔间距精度,先采用中心钻点孔。

(2)采用φ 6 的钻头钻削两个φ6 孔。

(3)采用φ7.8 钻头钻削φ8 孔留余量0.2mm 。

(4)采用φ30 钻头钻留余量2mm 。

(5)扩φ 12 沉孔。

(6) 粗镗φ32 孔留余量 0.03mm 。

(7)背镗φ36 孔至尺寸。

(8)铰φ 8H7。

(9) 精镗φ 32 孔。

2、刀具及切削用量的选择加工零件所需的刀具及其切削用量选择见表。

表 加工刀具及切削用量3、确定编程原点位置及相关的数值计算根据工艺分析, 为方便计算与编程, 如图10.1所示, 选左上角的O 点为工件坐标系原点。

4个点位的坐标如下:A (X = 15.00 Y = -15.00)B (X = 15.00 Y = -45.00)C (X = 30.00 Y = -30.00)D (X = 60.00 Y = -30.00) 4、参考程序程序段O100 程序名号G40 G80 G49; 安全设定。

G28 G91 Z0; 经当前点,返回换刀点。

G28 X0 Y0;返回机床原点。

G54; 坐标系设定。

N1 M06 T01; 换1号刀 ( φ3mm中心钻), 适用无机械手盘式刀库。

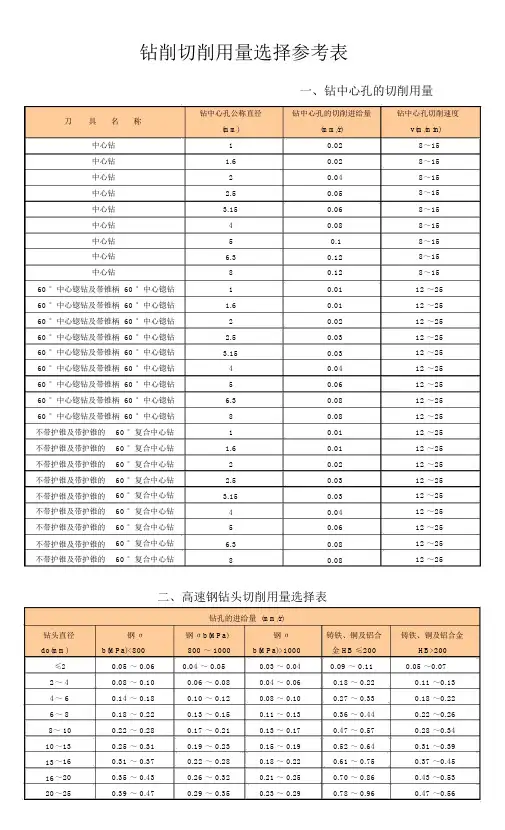

钻削切削用量选择参考表一、钻中心孔的切削用量钻中心孔公称直径钻中心孔的切削进给量钻中心孔切削速度刀具名称(mm) (mm/r) v(m/min) 中心钻 1 0.02 8~15中心钻 1.6 0.02 8~15中心钻 2 0.04 8~15中心钻 2.5 0.05 8~15中心钻 3.15 0.06 8~15中心钻 4 0.08 8~15中心钻 5 0.1 8~15中心钻 6.3 0.12 8~15中心钻8 0.12 8~1560 °中心锪钻及带锥柄 60 °中心锪钻 1 0.01 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 1.6 0.01 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 2 0.02 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 2.5 0.03 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 3.15 0.03 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 4 0.04 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 5 0.06 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 6.3 0.08 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻8 0.08 12 ~25不带护锥及带护锥的60 °复合中心钻 1 0.01 12 ~25不带护锥及带护锥的60 °复合中心钻 1.6 0.01 12 ~25不带护锥及带护锥的60 °复合中心钻 2 0.02 12 ~25不带护锥及带护锥的60 °复合中心钻 2.5 0.03 12 ~25不带护锥及带护锥的60 °复合中心钻 3.15 0.03 12 ~25不带护锥及带护锥的60 °复合中心钻 4 0.04 12 ~25不带护锥及带护锥的60 °复合中心钻 5 0.06 12 ~25不带护锥及带护锥的60 °复合中心钻 6.3 0.08 12 ~25不带护锥及带护锥的60 °复合中心钻8 0.08 12 ~25二、高速钢钻头切削用量选择表钻孔的进给量 (mm/r)钻头直径钢σ钢σb(MPa) 钢σ铸铁、铜及铝合铸铁、铜及铝合金do(mm) b(MPa)<800 800 ~ 1000 b(MPa)>1000 金 HB ≤200 HB>200 ≤2 0.05 ~ 0.06 0.04 ~ 0.05 0.03 ~ 0.04 0.09 ~ 0.11 0.05 ~0.072 ~ 4 0.08 ~ 0.10 0.06 ~ 0.08 0.04 ~ 0.06 0.18 ~ 0.22 0.11 ~0.134 ~ 6 0.14 ~ 0.18 0.10 ~ 0.12 0.08 ~ 0.10 0.27 ~ 0.33 0.18 ~0.226 ~ 8 0.18 ~ 0.22 0.13 ~ 0.15 0.11 ~ 0.13 0.36 ~ 0.44 0.22 ~0.268~ 10 0.22 ~ 0.28 0.17 ~ 0.21 0.13 ~ 0.17 0.47 ~ 0.57 0.28 ~0.3410 ~13 0.25 ~ 0.31 0.19 ~ 0.23 0.15 ~ 0.19 0.52 ~ 0.64 0.31 ~0.3913 ~16 0.31 ~ 0.37 0.22 ~ 0.28 0.18 ~ 0.22 0.61 ~ 0.75 0.37 ~0.4516 ~20 0.35 ~ 0.43 0.26 ~ 0.32 0.21 ~ 0.25 0.70 ~ 0.86 0.43 ~0.5320 ~25 0.39 ~ 0.47 0.29 ~ 0.35 0.23 ~ 0.29 0.78 ~ 0.96 0.47 ~0.5625 ~30 0.45 ~ 0.55 0.32 ~ 0.40 0.27 ~ 0.33 0.9 ~ 1.1 0.54 ~0.6630 ~50 0.60 ~ 0.70 0.40 ~ 0.50 0.30 ~ 0.40 1.0 ~ 1.2 0.70 ~0.80注 :1.表列数据适用于在大刚性零件上钻孔,精度在H12 ~H13 级以下(或自由公差),钻孔后还用钻头、扩孔钻或镗刀加工,在下列条件下需乘修正系数;1).在中等刚性零件上钻孔(箱体形状的薄壁零件、零件上薄的突出部分钻孔)时,乘系数0.75 ;2).钻孔后要用铰刀加工的精确孔,低刚性零件上钻孔,斜面上钻孔,钻孔后用丝锥攻螺纹的孔,乘系数 0.50 ;2.钻孔深度大于 3 倍直径时应乘修正系数。

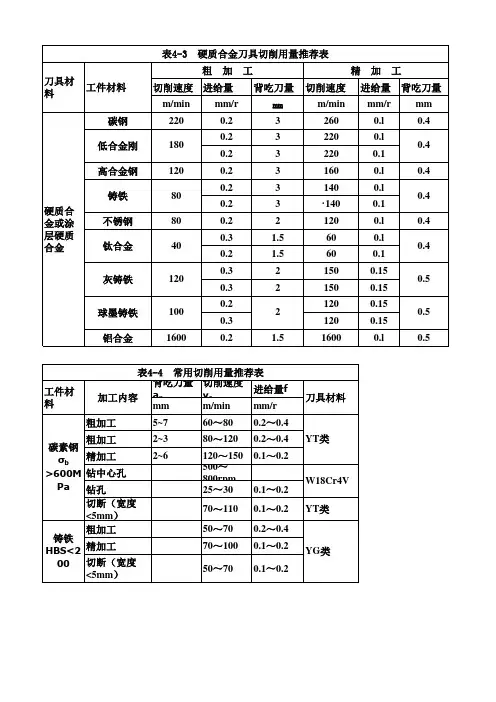

常用材料机械加工切削参数推荐表共 26 页2015年9月目录1 切削用量选定原则 (3)2 车削加工切削参数推荐表 (3)2.1 车削要素 (3)2.2 车削参数 (4)3 铣削加工切削参数推荐表 (11)3.1 铣削要素 (11)3.2 铣削参数 (12)4 磨削加工切削参数推荐表 (22)4.1 磨削要素 (22)4.2 平面磨削 (22)4.3 外圆磨削 (23)4.4 内圆磨削 (24)1 切削用量选定原则选择机械加工切削用量就是指具体确定切削工序的切削深度、进给量、切削速度及刀具耐用度。

选择切削用量时,要综合考虑生产率、加工质量和加工成本。

从切削加工生产率考虑:切削深度、进给量、切削速度中任何一个参数增加一倍,都可提高生产率一倍。

从刀具耐用度考虑:应首先采用最大的切削深度,再选用大的进给量,然后根据确定的刀具耐用度选择切削速度。

从加工质量考虑:精加工时,采用较小的切削深度和进给量,采用较高的切削速度。

2 车削加工切削参数推荐表2.1 车削要素切削速度v :工件旋转的线速度,单位为m/min 。

进给量f :工件每旋转一周,工件与刀具相对位移量,单位为mm/r 。

切削深度a p :垂直于进给运动方向测量的切削层横截面尺寸,单位为mm 。

Ra :以轮廓算术平均偏差评定的表面粗糙度参数,单位为μm 。

d w :工件直径,单位为mm 。

外圆车削示意图内圆车削示意图切削速度与转速关系:3.3181000nd dnv ==π m/mind vd vn3.3181000==πr/minv:切削速度,工件旋转的线速度,单位为m/min。

n:工件的转速,单位为r/min。

d:工件观察点直径,单位为mm。

2.2 车削参数45钢热轧状态(硬度:187HB)外圆车削45钢热轧状态(硬度:187HB)内圆车削45钢调质状态(硬度:28~32HRC)外圆车削45钢调质状态(硬度:28~32HRC)内圆车削40Cr钢热轧状态(硬度:212HB)外圆车削40Cr钢热轧状态(硬度:212HB)内圆车削40Cr钢调质状态(硬度:28~32HRC)外圆车削40Cr钢调质状态(硬度:28~32HRC)内圆车削H62硬化状态(硬度:164HB)外圆车削H62硬化状态(硬度:164HB)内圆车削2A12-T4固溶处理并时效状态(硬度:105HB)外圆车削2A12-T4固溶处理并时效状态(硬度:105HB)内圆车削TC4固溶处理并时效状态(硬度:320~380HB)外圆车削TC4固溶处理并时效状态(硬度:320~380HB)内圆车削3 铣削加工切削参数推荐表3.1 铣削要素铣削速度v :铣刀旋转运动的线速度,单位为m/min 。

高速钢铣刀切削用量选择表刀具:端铣刀、圆柱形铣刀、圆盘铣刀条件:半精铣要求表面粗糙度Ra(μm)铣刀类型铣刀直径do(mm)加工材料进给量f(mm/r)6.3圆盘和镶齿端铣刀 1.2~2.73.2圆盘和镶齿端铣刀0.5~1.21.6圆盘和镶齿端铣刀0.23~0.53.2圆柱形铣刀40~80 1.0~2.71.6圆柱形铣刀40~80钢及铸铁0.6~1.53.2圆柱形铣刀100~125钢及铸铁 1.7~3.81.6圆柱形铣刀100~125钢及铸铁 1.0~2.13.2圆柱形铣刀160~250钢及铸铁 2.3~5.01.6圆柱形铣刀160~250钢及铸铁 1.3~2.83.2圆柱形铣刀40~80铸铁、铜及铝合金 1.0~2.31.6圆柱形铣刀40~80铸铁、铜及铝合金0.6~1.33.2圆柱形铣刀100~125铸铁、铜及铝合金 1.4~3.01.6圆柱形铣刀100~125铸铁、铜及铝合金0.8~1.73.2圆柱形铣刀160~250铸铁、铜及铝合金 1.9~3.71.6圆柱形铣刀160~250铸铁、铜及铝合金 1.1~2.1注:本表为半精铣时每转进给量f,使用圆柱形铣刀1、表中大进给量用于小的铣削深度和铣削宽度;小进给量用于大的铣削深度和铣削宽度。

2、铣削耐热钢时,进给量与铣削钢时相同,但不大于0.3mm/z。

刀具:立铣刀 条件:粗铣材料铣削平面及凸台铣削槽铣削深度(mm ) 铣削速度 v(m/min)铣刀直径d0 mm 每齿进给量af(mm/z) 铣削深度(mm ) 铣削速度 v(m/min)槽宽d0(mm) 每齿进给量fz(mm/z) 低碳钢HB:125~2250.5 52-64 10 0.025 0.75 30~34 10 0.025 1.5 38-49 10 0.05 3 29~32 10 0.038 d0/4 34-43 10 0.025 d0/2 26~29 10 0.018~0.025d0/2 20-37 10 0.018 d0 21~24 10 0.013 0.5 52-64 12 0.05 0.75 30~34 12 0.038 1.5 38-49 12 0.075 3 29~32 12 0.063 d0/4 34-43 12 0.05 d0/2 26~29 12 0.038 d0/2 20-37 12 0.025 d0 21~24 12 0.025 0.5 52-64 18 0.075-0.102 0.75 30~34 18 0.075 1.5 38-49 18 0.102-0.13 3 29~32 18 0.102 d0/4 34-43 18 0.075-0.102 d0/2 26~29 18 0.063 d0/2 20-37 18 0.05-0.075 d0 21~24 18 0.05 0.5 52-64 25~50 0.102-0.13 0.75 30~34 25~50 0.102 1.5 38-49 25~50 0.13-0.15 3 29~32 25~50 0.13 d0/4 34-43 25~50 0.102-0.13 d0/2 26~29 25~50 0.089 d0/2 20-37 25~50 0.075-0.102d0 21~24 25~50 0.075 中碳钢175~275 0.5 34-49 10 0.025 0.75 26~29 10 0.018 1.5 26-37 10 0.05 3 24~27 10 0.025 d0/4 23-32 10 0.025 d0/2 21~24 10 0.013 d0/2 20-27 10 0.018 d0 18~20 10 0.5 34-49 12 0.05 0.75 26~29 12 0.025-0.038 1.526-37 12 0.075 3 24~27 12 0.05-0.063 d0/4 23-32 12 0.05 d0/2 21~24 12 0.025 d0/2 20-27 12 0.025 d0 18~20 12 0.018 0.5 34-49 18 0.075 0.75 26~29 18 0.05-0.075 1.5 26-37 18 0.102 3 24~27 18 0.075-0.102d0/4 23-32 18 0.075 d0/2 21~24 18 0.05 d0/2 20-27 18 0.05 d0 18~20 18 0.038 0.5 34-49 25~50 0.102 0.75 26~29 25~50 0.075-0.102 1.5 26-37 25~50 0.13 3 24~27 25~50 0.102-0.13 d0/4 23-32 25~50 0.102 d0/2 21~24 25~50 0.075 d0/220-27 25~50 0.075 d0 18~20 25~50 0.063 高碳钢175~2750.5 32-46 10 0.025 0.75 24~27 10 0.018 1.524-34100.05323~26100.025d0/218-24100.018d017~18100.532-46120.050.7524~27120.0251.524-34120.075323~26120.05 d0/421-29120.05d0/220~23120.025 d0/218-24120.025d017~18120.0180.532-46180.0750.7524~27180.0631.524-34180.102323~26180.089 d0/421-29180.075d0/220~23180.05 d0/218-24180.05d017~18180.0380.532-4625~500.1020.7524~2725~500.0891.524-3425~500.13323~2625~500.102 d0/421-2925~500.102d0/220~2325~500.075 d0/218-2425~500.075d017~1825~500.063合金钢(低碳)125~2250.537-38100.0250.7527~30100.0251.527-29100.05326~29100.025 d0/424-26100.038d0/223~26100.018 d0/221-23100.025d018~21100.0130.537-38120.050.7527~30120.0381.527-29120.075326~29120.063 d0/424-26120.05d0/223~26120.038 d0/221-23120.038d018~21120.0250.537-38180.075-0.1020.7527~30180.0751.527-29180.102-0.13326~29180.102 d0/424-26180.075-0.102d0/223~26180.063 d0/221-23180.05-0.075d018~21180.050.537-3825~500.102-0.130.7527~3025~500.1021.527-2925~500.13-0.15326~2925~500.13 d0/424-2625~500.102-0.13d0/223~2625~500.089 d0/221-2325~500.075-0.102d018~2125~500.075合金钢(中碳)175~2750.530-37100.0250.7520~23100.0181.523-27100.05318~21100.025d0/420-24100.038d0/215~18100.013d0/218-21100.025d012~14100.530-37120.050.7520~23120.0381.523-27120.075318~21120.05d0/420-24120.05d0/215~18120.025d0/218-21120.038d012~14120.013-0.0180.530-37180.0750.7520~23180.05-0.0751.523-27180.102318~21180.075-0.102d0/2 18-21 18 0.05 d0 12~14 18 0.038 0.5 30-37 25~50 0.102 0.75 20~23 25~50 0.075-0.102 1.5 23-27 25~50 0.13 3 18~21 25~50 0.102-0.13 d0/4 20-24 25~50 0.102 d0/2 15~18 25~50 0.075 d0/2 18-21 25~50 0.075 d0 12~14 25~50 0.063 合金钢(高碳)175~275 0.5 30-34 10 0.025 0.75 18~20 10 0.018 1.5 23-26 10 0.05 3 17~18 10 0.025 d0/4 20-21 10 0.025 d0/2 14~15 10 0.013 d0/2 18 10 0.018 d0 12 10 0.5 30-34 12 0.05 0.75 18~20 12 0.038 1.5 23-26 12 0.075 3 17~18 12 0.05 d0/4 20-21 12 0.05 d0/2 14~15 12 0.025 d0/2 18 12 0.025 d0 12 12 0.018 0.5 30-34 18 0.075 0.75 18~20 18 0.05-0.075 1.5 23-26 18 0.102 3 17~18 18 0.075-0.102d0/4 20-21 18 0.075 d0/2 14~15 18 0.05 d0/2 18 18 0.05 d0 12 18 0.038 0.5 30-34 25~50 0.102 0.75 18~20 25~50 0.075-0.102 1.5 23-26 25~50 0.13 3 17~18 25~50 0.102-0.13 d0/4 20-21 25~50 0.102 d0/2 14~15 25~50 0.075 d0/2 18 25~50 0.075 d0 12 25~50 0.063 高强度钢225~350 0.5 18-26 10 0.018 0.75 15~18 10 0.013-0.018 1.5 14-20 10 0.025 3 14~17 10 0.018-0.025 d0/4 12--17 10 0.018 d0/2 12~14 10 0.013 d0/2 11--15 10 0.013 d0 11~12 10 0.5 18-26 12 0.038-0.05 0.75 15~18 12 0.025 1.5 14-20 12 0.05-0.075 3 14~17 12 0.038-0.05 d0/4 12--17 12 0.038-0.05 d0/2 12~14 12 0.025 d0/2 11--15 12 0.025-0.038 d0 11~12 12 0.013 0.5 18-26 18 0.075 0.75 15~18 18 0.05 1.5 14-20 18 0.102 3 14~17 18 0.075 d0/4 12--17 18 0.075 d0/2 12~14 18 0.038 d0/2 11--15 18 0.05 d0 11~12 18 0.025 0.5 18-26 25~50 0.102 0.75 15~18 25~50 0.075 1.5 14-20 25~50 0.13 3 14~17 25~50 0.102 d0/4 12--17 25~50 0.102 d0/2 12~14 25~50 0.063 d0/211--15 25~50 0.075 d0 11~12 25~50 0.05 高速钢200~2750.5 18-26 10 0.013-0.018 0.75 9~15 10 0.013 1.514-20100.018-0.02538~14100.018d0/211--15100.013d05~11100.518-26120.0250.759~15120.0381.514-20120.025-0.0538~14120.05d0/412--17120.013-0.025d0/26~12120.018-0.025 d0/211--15120.013d05~11120.0130.518-26180.038-0.050.759~15180.051.514-20180.038-0.07538~14180.075d0/412--17180.025-0.05d0/26~12180.038-0.05 d0/211--15180.013-0.025d05~11180.0250.518-2625~500.05-0.0750.759~1525~500.0751.514-2025~500.063-0.10238~1425~500.102d0/412--1725~500.05-0.075d0/26~1225~500.075d0/211--1525~500.025-0.05d05~1125~500.05工具钢150~2500.520-30100.013-0.0180.7512~17100.013-0.0181.515-23100.025311~15100.018d0/412--20100.013-0.018d0/29~12100.013d0/211--18100.013d08~9100.520-30120.0250.7512~17120.0381.515-23120.038-0.05311~15120.05d0/412--20120.025d0/29~12120.025-0.038 d0/211--18120.013d08~9120.013-0.0250.520-30180.038-0.050.7512~17180.051.515-23180.05-0.075311~15180.075d0/412--20180.038-0.05d0/29~12180.038-0.05 d0/211--18180.025d08~9180.025-0.050.520-3025~500.05-0.0750.7512~1725~500.075-0.1021.515-2325~500.075-0.102311~1525~500.102-0.13 d0/412--2025~500.05-0.075d0/29~1225~500.075-0.102 d0/211--1825~500.038-0.05d08~925~500.05-0.075不锈钢(奥氏体)135~2750.527-34100.0250.7512~18100.013-0.0181.520-24100.05311~17100.018-0.025 d0/417-21100.025d0/29~15100.013d0/215-18100.025d08~12100.527-34120.050.7512~18120.0251.520-24120.075311~17120.038-0.05 d0/417-21120.05d0/29~15120.025d0/215-18120.025-0.038d08~12120.0130.527-34180.1020.7512~18180.051.520-24180.13311~17180.063-0.075d0/2 15-18 18 0.075 d0 8~12 18 0.025 0.5 27-34 25~50 0.13 0.75 12~18 25~50 0.075 1.5 20-24 25~50 0.15 3 11~17 25~50 0.102 d0/4 17-21 25~50 0.13 d0/2 9~15 25~50 0.063-0.075 d0/2 15-18 25~50 0.102 d0 8~12 25~50 0.038-0.05 不锈钢(马氏体175~325 0.5 21-40 10 0.018-0.025 0.75 12~20 10 0.013 1.5 17-30 10 0.025-0.05 3 11~18 10 0.018 d0/4 14-27 10 0.018-0.025 d0/2 9~15 10 0.013 d0/2 12--23 10 0.013-0.025 d0 8~12 10 0.5 21-40 12 0.025-0.05 0.75 12~20 12 0.025-0.038 1.5 17-30 12 0.05-0.075 3 11~18 12 0.038-0.05 d0/4 14-27 12 0.025-0.05 d0/2 9~15 12 0.025-0.038 d0/2 12--23 12 0.018-0.025 d0 8~12 12 0.013 0.5 21-40 18 0.05-0.075 0.75 12~20 18 0.05 1.5 17-30 18 0.075-0.102 3 11~18 18 0.063-0.075 d0/4 14-27 18 0.05-0.075 d0/2 9~15 18 0.038-0.05 d0/2 12--23 18 0.038-0.05 d0 8~12 18 0.018-0.025 0.5 21-40 25~50 0.075-0.102 0.75 12~20 25~50 0.075 1.5 17-30 25~50 0.102-0.13 3 11~18 25~50 0.102 d0/4 14-27 25~50 0.075-0.102 d0/2 9~15 25~50 0.05-0.075 d0/2 12--23 25~50 0.063-0.075 d0 8~12 25~50 0.025-0.05 灰铸铁160~260 0.5 27-43 10 0.025 0.75 14~23 10 0.038 1.5 21-35 10 0.05 3 12~21 10 0.05 d0/4 18-29 10 0.038 d0/2 11~18 10 0.025-0.038 d0/2 15-24 10 0.025 d0 9~14 10 0.013-0.018 0.5 27-43 12 0.038-0.05 0.75 14~23 12 0.038-0.05 1.521-35 12 0.063-0.0753 12~21 12 0.05-0.075 d0/4 18-29 12 0.05 d0/2 11~18 12 0.038-0.05 d0/2 15-24 12 0.038 d0 9~14 12 0.025 0.5 27-43 18 0.05-0.102 0.75 14~23 18 0.05-0.102 1.5 21-35 18 0.075-0.13 3 12~21 18 0.075-0.13 d0/4 18-29 18 0.063-0.102 d0/2 11~18 18 0.05-0.075 d0/2 15-24 18 0.05-0.075 d0 9~14 18 0.036-0.05 0.5 27-43 25~50 0.075-0.15 0.75 14~23 25~50 0.075-0.13 1.5 21-35 25~50 0.102-0.18 3 12~21 25~50 0.102-0.15 d0/4 18-29 25~50 0.089-0.13 d0/2 11~18 25~50 0.075-0.13 d0/215-24 25~50 0.075-0.102 d0 9~14 25~50 0.05-0.102 可锻铸铁160~0.5 34-43 10 0.025 0.75 18~21 10 0.018 1.527-34100.05317~20100.025d0/218-24100.018d011~14100.0130.534-43120.050.7518~21120.0251.527-34120.075317~20120.038-0.05 d0/421-23120.05d0/214~17120.025d0/218-24120.025d011~14120.0180.534-43180.075-0.1020.7518~21180.05-0.0631.527-34180.102-0.13317~20180.063-0.075 d0/421-23180.075-0.102d0/214~17180.05d0/218-24180.05-0.075d011~14180.025-0.0380.534-4325~500.102-0.150.7518~2125~500.063-0.0751.527-3425~500.13-0.18317~2025~500.075-0.102 d0/421-2325~500.102-0.13d0/214~1725~500.063-0.075 d0/218-2425~500.075-0.102d011~1425~500.038-0.05铝合金30~1500.5245-305100.0750.75115~150100.0751.5185-245100.1023100~135100.102 d0/4150-185100.075d0/284~120100.075 d0/2120-150100.05d069~105100.050.5245-305120.1020.75115~150120.131.5185-245120.153100~135120.15 d0/4150-185120.102d0/284~120120.13 d0/2120-150120.075d069~105120.0750.5245-305180.130.75115~150180.151.5185-245180.23100~135180.2 d0/4150-185180.15d0/284~120180.15 d0/2120-150180.13d069~105180.130.5245-30525~500.180.75115~15025~500.251.5185-24525~500.253100~13525~500.3 d0/4150-18525~500.2d0/284~12025~500.2 d0/2120-15025~500.15d069~10525~500.15铜合金0.546-150100.025-0.050.7530~87100.025-0.051.538-120100.038-0.075326~79100.05-0.075 d0/430-105100.025-0.05d0/223~72100.025-0.05 d0/223-90100.018-0.038d020~64100.025-0.0380.546-150120.025-0.0750.7530~87120.051.538-120120.038-0.13326~79120.063-0.075 d0/430-105120.025-0.075d0/223~72120.038-0.05 d0/223-90120.018-0.075d020~64120.025-0.038 0.546-150180.102-0.130.7530~87180.0751.538-120180.13-0.2326~79180.102-0.13 d0/430-105180.075-0.103d0/223~72180.063-0.075 d0/223-90180.05-0.102d020~64180.050.546-15025~500.13-0.180.7530~8725~500.102-0.131.538-12025~500.18-0.25326~7925~500.13-0.18 d0/430-10525~500.102-0.15d0/223~7225~500.089-0.102 d0/223-9025~500.075-0.13d020~6425~500.063-0.075钛合金300~3500.515-34100.0250.7511~20100.018-0.0251.514-30100.035-0.0539~18100.018-0.025 d0/48--17100.025d0/28~15100.013-0.018d0/26--12100.018-0.025d06~12100.0130.515-34120.050.7511~20120.025-0.051.514-30120.07539~18120.025-0.05 d0/48--17120.038-0.05d0/28~15120.018-0.038 d0/26--12120.025-0.038d06~12120.013-0.0250.515-34180.1020.7511~20180.05-0.0751.514-30180.1339~18180.05-0.075 d0/48--17180.05-0.075d0/28~15180.05d0/26--12180.038-0.05d06~12180.0380.515-3425~500.102-0.130.7511~2025~500.075-0.1021.514-3025~500.13-0.1539~1825~500.075-0.102 d0/48--1725~500.075-0.13d0/28~1525~500.063-0.075 d0/26--1225~500.05-0.075d06~1225~500.05-0.075高温合金200~4750.53--12100.0250.75 2.1~1.6100.013-0.0181.52.4-9100.038-0.053 1.8~1.55100.013-0.025 d0/4 2.1-8100.025-0.038d0/2 1.5~510d0/22--6100.013-0.025d0100.53--12120.0250.75 2.1~1.6120.013-0.051.52.4-9120.038-0.053 1.8~1.55120.018-0.038 d0/4 2.1-8120.025-0.038d0/2 1.5~5120.018-0.025 d0/22--6120.018-0.025d0120.53--12180.038-0.050.75 2.1~1.6180.018-0.051.52.4-9180.05-0.0753 1.8~1.55180.025-0.075。

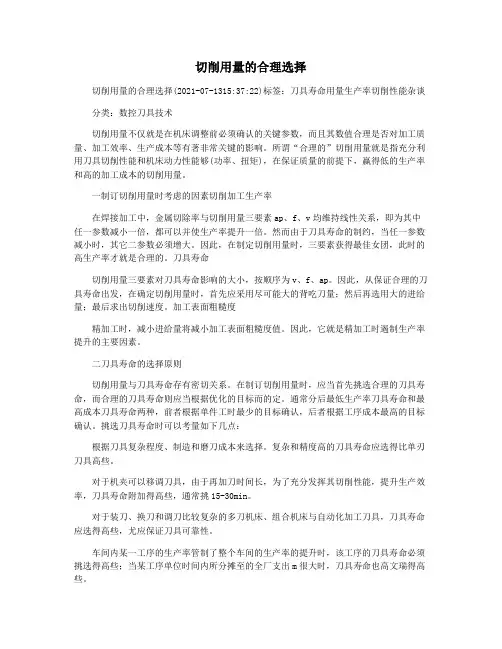

切削用量的合理选择切削用量的合理选择(2021-07-1315:37:22)标签:刀具寿命用量生产率切削性能杂谈分类:数控刀具技术切削用量不仅就是在机床调整前必须确认的关键参数,而且其数值合理是否对加工质量、加工效率、生产成本等有著非常关键的影响。

所谓“合理的”切削用量就是指充分利用刀具切削性能和机床动力性能够(功率、扭矩),在保证质量的前提下,赢得低的生产率和高的加工成本的切削用量。

一制订切削用量时考虑的因素切削加工生产率在焊接加工中,金属切除率与切削用量三要素ap、f、v均维持线性关系,即为其中任一参数减小一倍,都可以并使生产率提升一倍。

然而由于刀具寿命的制约,当任一参数减小时,其它二参数必须增大。

因此,在制定切削用量时,三要素获得最佳女团,此时的高生产率才就是合理的。

刀具寿命切削用量三要素对刀具寿命影响的大小,按顺序为v、f、ap。

因此,从保证合理的刀具寿命出发,在确定切削用量时,首先应采用尽可能大的背吃刀量;然后再选用大的进给量;最后求出切削速度。

加工表面粗糙度精加工时,减小进给量将减小加工表面粗糙度值。

因此,它就是精加工时遏制生产率提升的主要因素。

二刀具寿命的选择原则切削用量与刀具寿命存有密切关系。

在制订切削用量时,应当首先挑选合理的刀具寿命,而合理的刀具寿命则应当根据优化的目标而的定。

通常分后最低生产率刀具寿命和最高成本刀具寿命两种,前者根据单件工时最少的目标确认,后者根据工序成本最高的目标确认。

挑选刀具寿命时可以考量如下几点:根据刀具复杂程度、制造和磨刀成本来选择。

复杂和精度高的刀具寿命应选得比单刃刀具高些。

对于机夹可以移调刀具,由于再加刀时间长,为了充分发挥其切削性能,提升生产效率,刀具寿命附加得高些,通常挑15-30min。

对于装刀、换刀和调刀比较复杂的多刀机床、组合机床与自动化加工刀具,刀具寿命应选得高些,尤应保证刀具可靠性。

车间内某一工序的生产率管制了整个车间的生产率的提升时,该工序的刀具寿命必须挑选得高些;当某工序单位时间内所分摊至的全厂支出m很大时,刀具寿命也高文瑞得高些。

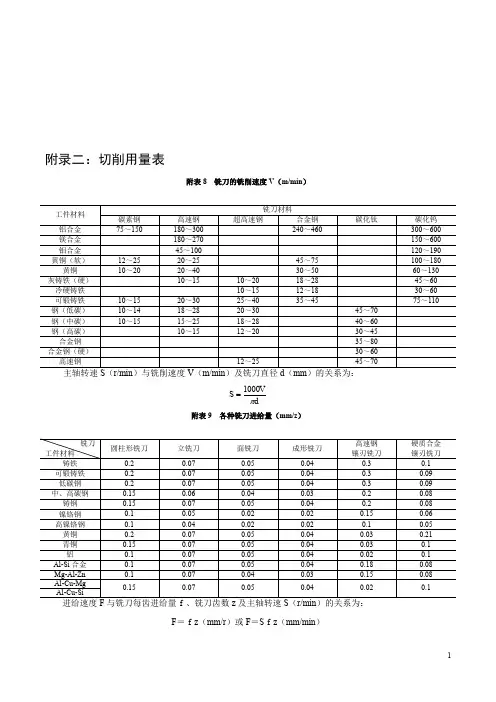

附录二:切削用量表

附表8 铣刀的铣削速度V (m/min )

d

V

S π1000=

附表9 各种铣刀进给量(mm/z )

F =f z (mm/r )或F =S f z (mm/min )

附表10 高速钢钻孔切削用量

附表11 镗孔切削用量

附表12 各标准螺纹所选钻头尺寸

攻丝前应加工出螺纹的底孔,底孔的直径尺寸可根据螺纹的螺距查阅手册(附表12为部分)或按下面的经验公式确定。

加工钢件或塑性材料时P d D -≈;加工铸铁或脆性材料时P d D )1.1~05.1(-≈

式中:D ——底孔直径(mm ),d ——螺纹公称直径(mm ),P ——螺距(mm )

攻盲孔工件时,由于丝锥切削部分不能攻到孔底,所以孔的深度要大于螺纹长度,孔深可按下式计算:d l L 7.0+=。

式中:L ——孔的深度(mm ),l ——螺纹长度(mm ),d ——螺纹公称直径(mm )

附表13 攻螺纹切削速度

附表14 孔的加工方法与步骤的选择

附表15 铰孔余量(直径值)。

学习情境:选用切削用量学习目的:1、了解铣削的基本运动。

2、掌握铣削用量的内容。

3、掌握铣削用量的选用原则。

一、铣削的基本内容铣削时工件与铣刀的相对运动称为铣削运动。

它包括主运动和进给运动两种。

1、主运动主运动是指直接切除工件表面多余材料所需的最基本的运动。

它的特点是消耗机床功率最多。

铣削时,铣刀的旋转运动是主运动。

2、进给运动使工件的多余材料不断被去除的运动。

包括断续进给和连续进给。

(1)断续进给 控制刀刃切入被切削层深度的进给运动,俗称调整吃到深度。

(2)连续进给 沿着所要形成的工件表面的进给运动,俗称走刀。

此外,进给运动按运动方向分:纵向进给、横向进给、垂直进给。

二、铣削用量在铣削过程中,所选用的切削用量,称为铣削用量。

铣削用量包括铣削速度、进给速度和吃刀量。

1、铣削速度铣削时铣刀切削刃上的选定点相对于工件的主运动的瞬时速度称铣削速度。

铣削速度用符号c υ表示,单位为m /min (米/分钟)。

在实际工作中,应根据工件的材料、铣刀的切削部分材料、加工阶段的性质等因素,确定铣削速度,然后根据铣刀直径计算出转速。

它们的相互关系如下:010001000d n nd c c πυπυ==式中 c υ——铣削速度(m /min ); d 0——铣刀直径(mm );n ——铣刀转速(r /min )。

2、进给量刀具在进给运动方向上相对工件的位移量,代号f 。

它有三种表达形式。

(1)每齿进给量f z每齿进给量是铣刀每转过一个刀齿,在进给方向上相对工件的位移量。

单位为mm /z 。

(2)每转进给时f每转进给量是铣刀每转一周,在进给运动方向上相对工件的位移量。

单位为mm /r 。

(3)进给速度f υ。

切削刃上的选定点相对于工件的进给运动的瞬时速度,称为进给速度。

也就是铣刀每回转1min ,在进给运动方向上相对工件的位移量。

单位为mm /min 。

三种进给量的关系为:zn f fn z f ==υ 式中 z ——铣刀齿数;n ——铣刀转速(r /min ); c υ——进给速度(mm /min ); f ——每转进给量(mm /r ) f z ——每齿进给量(mm /z )。

钻削切削用量选择参考表一、钻中心孔的切削用量钻中心孔公称直径钻中心孔的切削进给量钻中心孔切削速度刀具名称(mm) (mm/r) v(m/min) 中心钻 1 0.02 8~15中心钻 1.6 0.02 8~15中心钻 2 0.04 8~15中心钻 2.5 0.05 8~15中心钻 3.15 0.06 8~15中心钻 4 0.08 8~15中心钻 5 0.1 8~15中心钻 6.3 0.12 8~15中心钻8 0.12 8~1560 °中心锪钻及带锥柄 60 °中心锪钻 1 0.01 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 1.6 0.01 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 2 0.02 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 2.5 0.03 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 3.15 0.03 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 4 0.04 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 5 0.06 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 6.3 0.08 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻8 0.08 12 ~25不带护锥及带护锥的60 °复合中心钻 1 0.01 12 ~25不带护锥及带护锥的60 °复合中心钻 1.6 0.01 12 ~25不带护锥及带护锥的60 °复合中心钻 2 0.02 12 ~25不带护锥及带护锥的60 °复合中心钻 2.5 0.03 12 ~25不带护锥及带护锥的60 °复合中心钻 3.15 0.03 12 ~25不带护锥及带护锥的60 °复合中心钻 4 0.04 12 ~25不带护锥及带护锥的60 °复合中心钻 5 0.06 12 ~25不带护锥及带护锥的60 °复合中心钻 6.3 0.08 12 ~25不带护锥及带护锥的60 °复合中心钻8 0.08 12 ~25二、高速钢钻头切削用量选择表钻孔的进给量 (mm/r)钻头直径钢σ钢σb(MPa) 钢σ铸铁、铜及铝合铸铁、铜及铝合金do(mm) b(MPa)<800 800 ~ 1000 b(MPa)>1000 金 HB ≤200 HB>200 ≤2 0.05 ~ 0.06 0.04 ~ 0.05 0.03 ~ 0.04 0.09 ~ 0.11 0.05 ~0.072 ~ 4 0.08 ~ 0.10 0.06 ~ 0.08 0.04 ~ 0.06 0.18 ~ 0.22 0.11 ~0.134 ~ 6 0.14 ~ 0.18 0.10 ~ 0.12 0.08 ~ 0.10 0.27 ~ 0.33 0.18 ~0.226 ~ 8 0.18 ~ 0.22 0.13 ~ 0.15 0.11 ~ 0.13 0.36 ~ 0.44 0.22 ~0.268~ 10 0.22 ~ 0.28 0.17 ~ 0.21 0.13 ~ 0.17 0.47 ~ 0.57 0.28 ~0.3410 ~13 0.25 ~ 0.31 0.19 ~ 0.23 0.15 ~ 0.19 0.52 ~ 0.64 0.31 ~0.3913 ~16 0.31 ~ 0.37 0.22 ~ 0.28 0.18 ~ 0.22 0.61 ~ 0.75 0.37 ~0.4516 ~20 0.35 ~ 0.43 0.26 ~ 0.32 0.21 ~ 0.25 0.70 ~ 0.86 0.43 ~0.5320 ~25 0.39 ~ 0.47 0.29 ~ 0.35 0.23 ~ 0.29 0.78 ~ 0.96 0.47 ~0.5625 ~30 0.45 ~ 0.55 0.32 ~ 0.40 0.27 ~ 0.33 0.9 ~ 1.1 0.54 ~0.6630 ~50 0.60 ~ 0.70 0.40 ~ 0.50 0.30 ~ 0.40 1.0 ~ 1.2 0.70 ~0.80注 :1.表列数据适用于在大刚性零件上钻孔,精度在H12 ~H13 级以下(或自由公差),钻孔后还用钻头、扩孔钻或镗刀加工,在下列条件下需乘修正系数;1).在中等刚性零件上钻孔(箱体形状的薄壁零件、零件上薄的突出部分钻孔)时,乘系数0.75 ;2).钻孔后要用铰刀加工的精确孔,低刚性零件上钻孔,斜面上钻孔,钻孔后用丝锥攻螺纹的孔,乘系数 0.50 ;2.钻孔深度大于 3 倍直径时应乘修正系数。

钛合金零件切削用量与刀具参数的选择- 中华工具网钛合金零件切削用量与刀具参数的选择 主要加工方法钛合金零件的加工余量比较大,有的部位很薄(2~3mm),主要配合表面的尺寸精度、形位公差又较严,因此每项结构件都必须按粗加工→半精加工→精加工的顺序分阶段安排工序。

主要表面分阶段反复加工,减少表面残余应力,防止变形,最后达到设计图的要求。

其主要的加工方法有铣削、车削、磨削、钻削、铰削、攻丝等。

铣削用量及刀具的选择钛合金结构件中大量应用铣削加工,如零件内外型面。

刀具应选择具有高硬度、高抗弯强度和韧性、耐磨性好、热硬性好、工艺性好、散热性好的材料,主要为高速钢W6Mo5Cr4V2Al、W2Mo9Cr4VCo5(M42)和硬质合金YG8、K3O、Y330。

刀具几何参数应以保证刀具强度高、刚性好、锋利为原则,细长比不能过大,并分粗、精加工两种,加工时最好采用顺铣。

铣削刀具参数见表1,常规加工铣削用量见表2。

铣削时必须注入充足的水溶性油质切削液来降低刀具和工件的温度,切削液流量应不小于5L/min,以延长刀具的使用寿命。

在上述常规加工的基础上,为进一步提高铣削加工效率,我们在强力铣加工中心机床上进行了高效铣削试验,获得了较理想的切削用量、刀具和切削液,铣削用量数据见表3。

通过高效铣削与常规对比可以看出,高效铣削加工比常规加工效率提高了2~4倍,零件表面质量也得到较大的提高,加工周期大大缩短,制造成本相应降低。

车削用量及刀具的选择在刀具、切削用量、切削液选择合理的情况下,钛合金车削并不困难,与加工合金钢接近。

但车削钛合金表面氧化皮较为困难,一般在加工前用酸洗方法去掉表面薄层氧化皮,然后车削剩余的氧化皮,车削时切削深度应超过氧化皮深度1~5倍,走刀量可加大,但切削速度应降低。

刀具材料应选择YG类硬质合金材料。

刀具几何参数选择:前角g0=4°~8°,后角a0=12°~18°,主偏角Ø45°~75°,刃倾角l=0°,刀尖圆弧半径r=0.5~1.5mm。

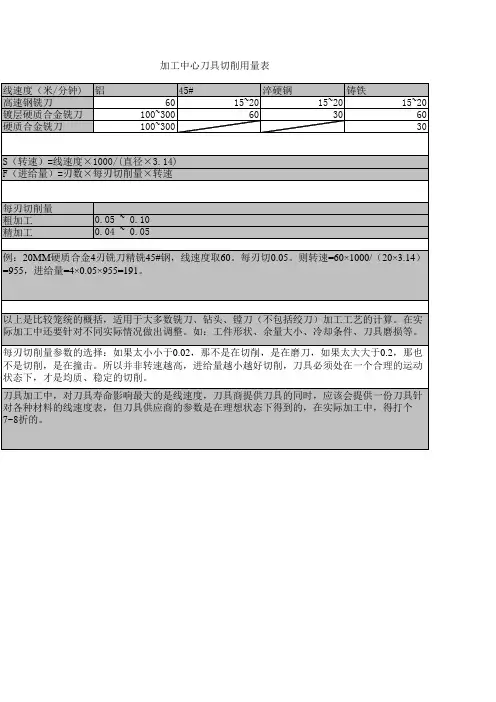

加工中心切削参数表⑴一般大小的钢料开粗时尽量选用Φ30R5,较大型的钢料尽量选用Φ63R6;⑶铜公2D外形光刀,高度50mm以下选用M12刀具;高度在50-70mm 之间,选用M16刀具;高度在70-85mm之间,选用M20;高度在85-120mm 之间,选用M25;超过120mm以上用Φ25R0.8、Φ32R0.8飞刀把加工;⑷较平坦的曲面或较高的外形曲面尽量选用Φ20R4、Φ25R5、Φ40R6作为光刀刀具;5. 钢料开粗时,Z下刀量0.5-0.7mm。

铜料开粗时Z下刀量1.0-1.5mm(内部开粗1.0mm,基准边开粗1.5mm)6. 平行式精铣时,ma×imum stepover按“精加工平行式最佳等高参数表”来设定。

精铣前余留量尽量留小点,钢料0.10—0.2mm。

铜料0.2--0.5mm。

不要使用R刀精锣面积大的平面8. 快速下刀至3mm高度使用F速下刀(相对加工深度)正常下刀F 速一律300mm/m,有螺旋下刀和外部进刀的Z下刀F速一律是900 mm/ m,有踩刀地方的Z下刀F速一律150mm/m,内部快速移动F 速一律是6500mm/m(必须走G01)。

9. 使用Φ63R6、Φ40R6、Φ30R5飞刀开粗时,余量留单边0.8mm,不能出现踩刀现象,不能使用Φ63R6加工范围较小的内型框。

挖槽开完粗后,要使用同一把刀具,将较大的平面再加工,保证底部留0.2mm余量,方便下一把刀具可以直接精加工工件底部。

10. 精铣前必须先用较小直径的刀将角位的余量粗清角,无法清角的地方,必须做曲面挡住,避免精铣时角位余量过多导致刀具损坏2、在二次开组选用参考刀具易造成过切或撞刀" R; _, b2 g q0 ^&f解决方法﹕在选用参考刀具时我们应当设置参考的刀具S" w+ N: m$ h) g! 比实际上一把刀具的直径大2~~3MM 牛鼻刀9 @( k* |/ z# q0 L/ S的话也要比之前的R角设置大点。

数控车床切削用量表格篇一:数控机床加工的切削用量数控机床加工的切削用量包括切削速度Vc (或主轴转速n)、切削深度ap和进给量f,其选用原则与普通机床基本相似,合理选择切削用量的原则是:粗加工时,以提高劳动生产率为主,选用较大的切削量;半精加工和精加工时,选用较小的切削量,保证工件的加工质量。

1. 数控车床切削用量1)切削深度ap在工艺系统刚性和机床功率允许的条件下,尽可能选取较大的切削深度,以减少进给次数。

当工件的精度要求较高时,则应考虑留有精加工余量,一般为0.1~0.5mm。

dw?dm切削深度ap计算公式:ap=2式中:dw—待加工表面外圆直径,单位mm dm—已加工表面外圆直径,单位mm. 2)切削速度Vc①车削光轴切削速度Vc 光车切削速度由工件材料、刀具的材料及加工性质等因素所确定,表1为硬质合金外圆车刀切削速度参考表。

切削速度Vc计算公式:Vc=式中:d—工件或刀尖的回转直径,单位mm n—工件或刀具的转速,单位r/min表1 硬质合金外圆车刀切削速度参考表注:表中刀具材料切削钢及灰铸铁时耐用度约为60min。

②车削螺纹主轴转速n 切削螺纹时,车床的主轴转速受加工工件的螺距(或导程)大小、驱动电动机升降特性及螺纹插补运算速度等多种因素影响,因此对于不同的数控系统,选择车削螺纹主轴转速n存在一定的差异。

下列为一般数控车床车螺纹时主轴转速计算公式:–kn≤式中:p—工件螺纹的螺距或导程, 单位mm。

k—保险系数,一般为80。

3)进给速度进给速度是指单位时间内,刀具沿进给方向移动的距离,单位为mm/min,也可表示为主轴旋转一周刀具的进给量,单位为mm/r。

⑴确定进给速度的原则①当工件的加工质量能得到保证时,为提高生产率可选择较高的进给速度。

②切断、车削深孔或精车时,选择较低的进给速度。

③刀具空行程尽量选用高的进给速度。

④进给速度应与主轴转速和切削深度相适应。

⑵进给速度Vf的计算Vf = n f式中:n—车床主轴的转速,单位r/min 。

加工中心切削用量参照表

表1 8-20高速钢立铣刀粗铣切削用量参考值

表2 硬质合金面铣刀加工平面时的切削用量

表3 涂层硬质合金铣刀的切削用量

注:铣削端面时切削深度为轴向切削深度,铣削侧面时切削深度为径向切削深度。

表4 高速钢钻头钻孔时的进给量

加工中心切削用量参照表

表1 8-20高速钢立铣刀粗铣切削用量参考值

表2 硬质合金面铣刀加工平面时的切削用量

表3 涂层硬质合金铣刀的切削用量

注:铣削端面时切削深度为轴向切削深度,铣削侧面时切削深度为径向切削深度。

表4 高速钢钻头钻孔时的进给量。