钢管静水压力试验压力计算

- 格式:xls

- 大小:8.00 KB

- 文档页数:1

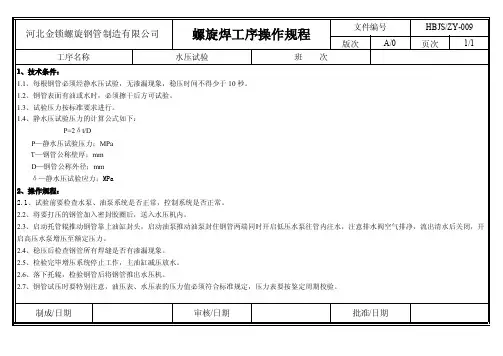

河北金锁螺旋钢管制造有限公司螺旋焊工序操作规程文件编号HBJS/ZY-009

版次A/0页次1/1工序名称水压试验班次

1、技术条件:

1.1、每根钢管必须经静水压试验,无渗漏现象,稳压时间不得少于10秒。

1.2、钢管表面有油或水时,必须擦干后方可试验。

1.3、试验压力按标准要求进行。

1.4、静水压试验压力的计算公式如下:

P=2δt/D

P—静水压试验压力;MPa

T—钢管公称壁厚;mm

D—钢管公称外径;mm

δ—静水压试验应力;MPa

2、操作规程:

2.1、试验前要检查水泵、油泵系统是否正常,控制系统是否正常。

2.2、将要打压的钢管加入密封胶圈后,送入水压机内。

2.3、启动托管辊推动钢管靠上油缸封头,启动油泵推动油泵封住钢管两端同时开启低压水泵往管内注水,注意排水阀空气排净,流出清水后关闭,开启高压水泵增压至额定压力。

2.4、稳压后检查钢管所有焊缝是否有渗漏现象。

2.5、检验完毕增压系统停止工作,主油缸减压放水。

2.6、落下托辊,检验钢管后将钢管推出水压机。

2.7、钢管试压时要特别注意,油压表、水压表的压力值必须符合标准规定,压力表要按鉴定周期校验。

制成/日期审核/日期批准/日期。

![钢管重量及水压试验压力计算公式[精彩]](https://uimg.taocdn.com/c78ab50afbd6195f312b3169a45177232f60e4c2.webp)

钢管重量:M =(D-T)×T×0.02466扁钢重量:长×厚×L×根×7.85热镀锌扁钢重量:长×厚×L×根×7.85×1.06镀锌扁钢重量:M =(D-T)×T×0.02466×系数(具体系数见下表)(S=钢级×2×系数)水压计算:P=D表26 用于确定S的最小规定屈服强度的百分比5CT标准试验压力计算标准静水压试验压力是要根据下列公式计算的,其数值圆整接近的0.5MPa,且最大值为69.0MPaP=(2×f×YS min×t)÷D式中:P——静水压试验压力,单位为兆帕F——系数,规格代号1为0.6,其他钢级和规格为0.8YS min——管体规定最小屈服强度,单位为兆帕D——规定外径,单位为毫米T——规定壁厚,以毫米注:上述静水压试验压力公式适用于国际单位制和美国惯用单位制。

由于受试验设备的限制,或允许采用较低的试验压力。

制造厂应具有建立静水压设备极限条件的文件化设计依据。

若计算的试验压力(根据外径、壁厚和钢级)高于静水压试验设备的能力,则经采购方同意,制造厂应采用与该试验设备能力相当的试验压力。

但公对计算试验压力小于20.5MPa的产品,才可进行低于20.5MPa的静水压实验规格代号1大于95/8的H40、J55和K55钢级的选用压力可用系数0.8计算。

对于P110和Q125钢级,当计算试验压力大于69.0MPa时,其标准试验压力限于69.0MPa而选用试验压力为计算值。

选用试验压力在表中圆括号中给出。

若采购单有规定,并经采购方与制造厂协商,应采用选用试验压力。

API套管抗内压标准解析滕学清;朱金智;吕拴录;文志明;秦宏德;董仁;王晓亮;马琰;徐永康;石桂军【摘要】对某油田在套管设计中的套管内屈服压力理解方面遇到的问题进行了调查研究,对API关于套管水压试验压力、套管内屈服压力和套管内压性能试验等标准规定进行了解析,认为API规定的水压试验主要是检查套管管体是否渗漏,并非检查套管接头密封性能。

对套管内压至失效试验结果进行了分析,认为各项参数符合API标准的套管内屈服压力远远高于API TR 5C3规定值,油田应当按照API TR5C3规定的内屈服压力进行套管柱设计,而不是按照静水压试验压力进行套管柱设计。

通过对API TR5C3规定的套管内屈服压力计算公式进行解析,对套管接箍失效事故进行调查研究,认为对套管接箍外壁进行机械加工有利于防止深井和超深井发生接箍失效事故。

建议用户对套管上扣所用螺纹脂、水压试验压力和稳压时间、套管内屈服强度等主要性能严格要求。

【期刊名称】《石油管材与仪器》【年(卷),期】2016(000)005【总页数】5页(P96-100)【关键词】套管;静水压试验;内屈服压力;接箍【作者】滕学清;朱金智;吕拴录;文志明;秦宏德;董仁;王晓亮;马琰;徐永康;石桂军【作者单位】[1]塔里木油田公司,新疆库尔勒841000;[2]中国石油大学材料科学与工程系,北京102249【正文语种】中文【中图分类】TE931.2API标准规定了套管出厂之前的静水压试验压力和稳压时间,规定了套管内屈服压力。

一般套管工厂都拥有套管水压试验设备,应严格按照API标准对套管逐根进行水压试验。

套管密封能力是保证套管柱密封完整性的关键指标。

为了保证套管柱密封性能,有些油田对到货套管逐根进行了水压试验,但是入井套管柱却多次发生泄漏事故[1]。

API TR 5C3规定了套管内屈服压力计算公式,可以通过对套管进行内压至失效试验来验证套管内屈服压力,由于受实验设备和成本的影响,工厂并非对每种套管都抽样进行内压至失效试验。

压力钢管静水压力

压力钢管的静水压力是指钢管内充满静止水时,水对管壁的压力。

静水压力是由均质流体(如水)作用于物体(如钢管)上的压力,这种压力是全方位的,均匀地施向物体表面的各个部位。

静水压力的大小与流体的密度、深度以及重力加速度有关,其计算公式为:P = ρgh,其中P是静水压力,ρ是流体的密度,g是重力加速度,h是流体的深度。

在实际应用中,钢管的静水压力测试是为了检验钢管在承受内部水压时的强度和密封性能。

例如,在进行水压试验时,会根据钢管的规格、材料和设计标准来确定试验压力。

对于不同钢级的钢管,可能会使用不同的系数来计算试验压力。

例如,对于P110和Q125钢级,当计算试验压力大于69.0MPa时,其标准试验压力限于69.0MPa。

因此,了解压力钢管的静水压力对于确保管道系统的安全运行至关重要,特别是在消防给水系统等关键应用中,需要确保管道能够承受预期的压力,以防止泄漏或破裂。

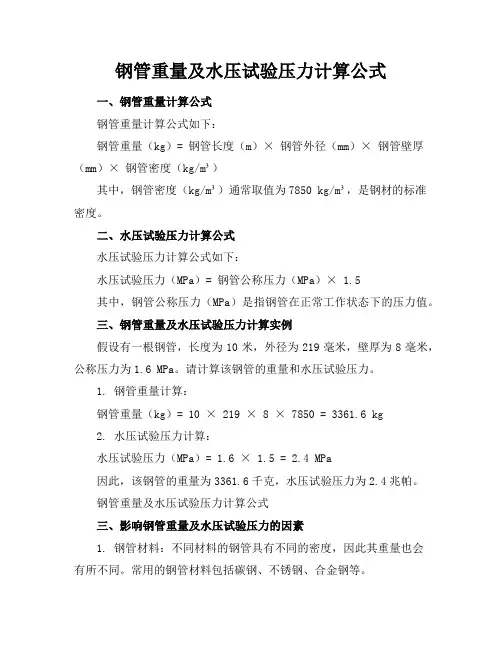

钢管重量及水压试验压力计算公式一、钢管重量计算公式钢管重量计算公式如下:钢管重量(kg)= 钢管长度(m)× 钢管外径(mm)× 钢管壁厚(mm)× 钢管密度(kg/m³)其中,钢管密度(kg/m³)通常取值为7850 kg/m³,是钢材的标准密度。

二、水压试验压力计算公式水压试验压力计算公式如下:水压试验压力(MPa)= 钢管公称压力(MPa)× 1.5其中,钢管公称压力(MPa)是指钢管在正常工作状态下的压力值。

三、钢管重量及水压试验压力计算实例假设有一根钢管,长度为10米,外径为219毫米,壁厚为8毫米,公称压力为1.6 MPa。

请计算该钢管的重量和水压试验压力。

1. 钢管重量计算:钢管重量(kg)= 10 × 219 × 8 × 7850 = 3361.6 kg2. 水压试验压力计算:水压试验压力(MPa)= 1.6 × 1.5 = 2.4 MPa因此,该钢管的重量为3361.6千克,水压试验压力为2.4兆帕。

钢管重量及水压试验压力计算公式三、影响钢管重量及水压试验压力的因素1. 钢管材料:不同材料的钢管具有不同的密度,因此其重量也会有所不同。

常用的钢管材料包括碳钢、不锈钢、合金钢等。

2. 钢管规格:钢管的长度、外径和壁厚是决定其重量和水压试验压力的关键因素。

不同规格的钢管适用于不同的应用场景。

3. 工作压力:钢管的公称压力是其在正常工作状态下的压力值,也是计算水压试验压力的依据。

工作压力的大小取决于钢管的使用环境和要求。

4. 环境温度:温度的变化会影响钢管的膨胀和收缩,从而影响其重量和水压试验压力。

在设计钢管时,需要考虑环境温度的影响。

四、钢管重量及水压试验压力的计算方法1. 钢管重量计算方法:根据钢管的长度、外径、壁厚和密度,利用公式计算钢管的重量。

在实际应用中,可以根据具体需求选择合适的材料和规格,以确保钢管的重量满足要求。

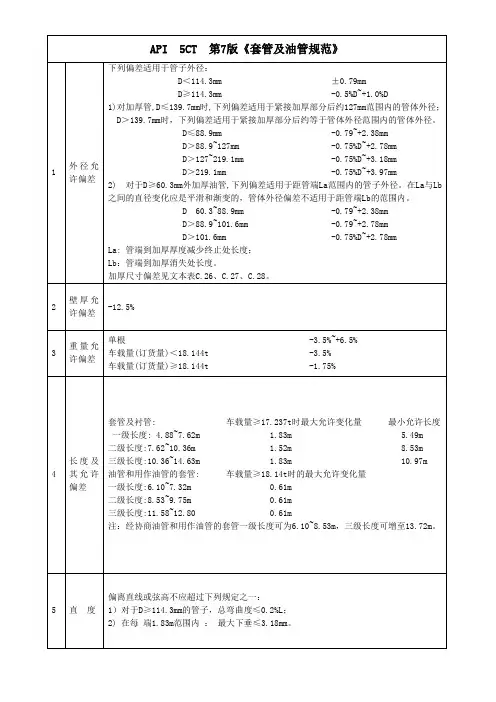

API 5CT 第7版《套管及油管规范》1 外径允许偏差下列偏差适用于管子外径:D<114.3mm ±0.79mmD≥114.3mm -0.5%D~+1.0%D1)对加厚管,D≤139.7mm时,下列偏差适用于紧接加厚部分后约127mm范围内的管体外径;D>139.7mm时,下列偏差适用于紧接加厚部分后约等于管体外径范围内的管体外径。

D≤88.9mm -0.79~+2.38mmD>88.9~127mm -0.75%D~+2.78mmD>127~219.1mm -0.75%D~+3.18mmD>219.1mm -0.75%D~+3.97mm2) 对于D≥60.3mm外加厚油管,下列偏差适用于距管端La范围内的管子外径。

在La与Lb之间的直径变化应是平滑和渐变的,管体外径偏差不适用于距管端Lb的范围内。

D 60.3~88.9mm -0.79~+2.38mmD>88.9~101.6mm -0.79~+2.78mmD>101.6mm -0.75%D~+2.78mmLa: 管端到加厚厚度减少终止处长度;Lb:管端到加厚消失处长度。

加厚尺寸偏差见文本表C.26、C.27、C.28。

2 壁厚允许偏差-12.5%3 重量允许偏差单根 -3.5%~+6.5%车载量(订货量)<18.144t -3.5%车载量(订货量)≥18.144t -1.75%4 长度及其允许偏差套管及衬管: 车载量≥17.237t时最大允许变化量最小允许长度一级长度: 4.88~7.62m 1.83m 5.49m二级长度:7.62~10.36m 1.52m 8.53m三级长度:10.36~14.63m 1.83m 10.97m油管和用作油管的套管: 车载量≥18.14t时的最大允许变化量一级长度:6.10~7.32m 0.61m二级长度:8.53~9.75m 0.61m三级长度:11.58~12.80 0.61m注:经协商油管和用作油管的套管一级长度可为6.10~8.53m,三级长度可增至13.72m。

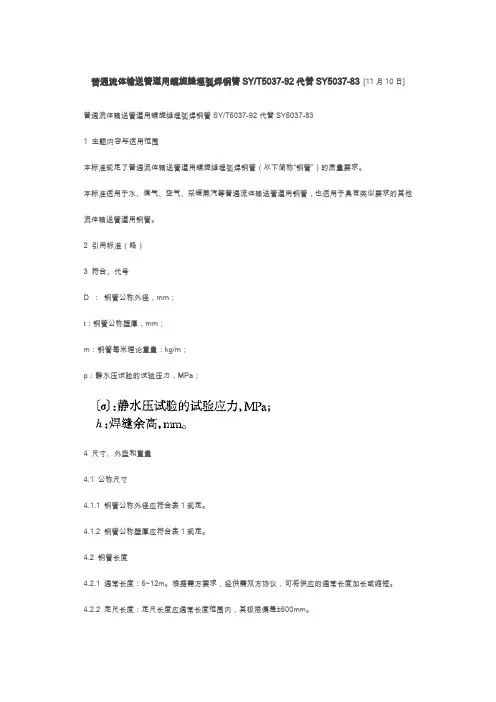

普通流体输送管道用螺旋缝埋弧焊钢管SY/T5037-92代替SY5037-83[11月10日] 普通流体输送管道用螺旋缝埋弧焊钢管SY/T5037-92代替SY5037-831主题内容与适用范围本标准规定了普通流体输送管道用螺旋缝埋弧焊钢管(以下简称“钢管”)的质量要求。

本标准适用于水、煤气、空气、采暖蒸汽等普通流体输送管道用钢管,也适用于具有类似要求的其他流体输送管道用钢管。

2引用标准(略)3符合、代号D :钢管公称外径,mm;t:钢管公称壁厚,mm;m:钢管每米理论重量:kg/m;p:静水压试验的试验压力,MPa;4尺寸、外型和重量4.1公称尺寸4.1.1钢管公称外径应符合表1规定。

4.1.2钢管公称壁厚应符合表1规定。

4.2钢管长度4.2.1通常长度:6~12m。

根据需方要求,经供需双方协议,可将供应的通常长度加长或缩短。

4.2.2定尺长度:定尺长度应通常长度范围内,其极限偏差±500mm。

4.2.3精定尺长度:经供需双方协议,可供应长度极限偏差比4.2.2条规定更严格的精定尺长度的钢管。

4.3尺寸极限偏差4.3.1钢管外径4.3.1.1钢管管体外径的级符合表2的规定。

用周长法测量。

4.3.2钢管壁厚4.3.2.1钢管应检查壁厚,除焊缝外,任何一处壁厚的极限偏差应符合表3规定。

4.3.2.2测量壁厚可采用壁厚千分尺或其他具有相应精度的无损检查装置。

在对壁厚发生争议或进行仲载检测时,应以壁厚千分尺所测量的结果为准。

4.4椭圆度在管端100mm 长度范围内,钢管最大外径不得比公称外径大1%D,最小外径不得比公称外径小1%D。

采用能够测量最大和最小外径的卡尺、杆规或其他测量工具测量。

4.5弯曲度钢管的弯曲度不得超过钢管长度的0.2%。

可从钢管侧表面的一端至另一端且平行钢管轴线拉一根细绳或细金属丝,测量拉紧的细绳或细金属丝至钢管测表面的最大距离。

4.6管端4.6.1钢管管端应加工坡口,坡口角为,钝边尺寸为1.6±0.8mm。

给水管道工作压力的计算方法摘要:PVC-U 管材因其重量轻、水力条件好、使用寿命长、安装简单等优点在各种供水管网中应用日益普及。

但是,大口径PVC-U 管材与传统管材相比因价格较高,建设期投资较多,而当今工程方案比选往往忽略动态费用(例日常运行费用等),影响了其推广应用。

为此,通过对PVC-U 管材与传统管材的技术经济比较,为大口径PVC-U 给水管的推广应用创造条件。

关键词:PVC-U 管道方案比选现值费用运行成本一、引言以传统管材(球墨铸铁管、混凝土管道)为计算准则,在传统管材最优实用流速下,以相同输水能力为基准,结合同规格PVC-U 管材进行分析比较。

原始数据:管线流量取Q 总50000 m3/d 0.5787 m3/s;管材选择:球墨铸铁管材DN800(K9 级);混凝土管DN800PVC-U 管材Φ800×19.6mm管线长度:L 19000m参考依据:《室外给水设计规范》中华人民共和国国家标准《埋地硬聚氯乙烯给水管道工程技术规程》中国工程建设标准化协会标准二、管道的技术可行性分析1、流速计算:式中di:管材内径(m)u:管内水的平均流速(m/s)Q:管材输水量(m3/s)球墨铸铁管DN800(K9 级)流速 1.15 m/s混凝土管DN800 流速1.15 m/sPVC-U 管材流速Φ800×19.6mm(0.63Mpa)管材1.27 米/秒结果表明三种管材流速均在经济流速范围之内是可行的。

2、水力计算:球墨铸铁管水力计算球墨铸铁管内流速<1.2 m/s 时,单位水头损失可由下式计算。

式中: :每米管道的水头损失米:管材内径(m):管内水的流速(m/s)代入得水力坡降系数0.0029m钢筋混凝土管水力计算流速系数C 可按下式计算式中: :每米管道的水头损失米;:管材内径(m);R:水力半径满流取d/4;:管内水的流速(m/s);C:流速系数。

代入得单位水头损失0.00222mPVC-U 管材水力计算塑料管的沿程损失可计算如下:水力摩阻系数λ 由下式计算先确定管内流体的雷诺数Re966216式中Re:管内流体的雷诺数di:管材内径(m)u:管内水的流速(m/s)υ:水在20℃下的粘度1×10-6 (m2/s)故Φ800×19.6mm 管材λ0.011沿程水头损失由下式计算:0.0012 米水柱结果表明,PVC-U 管材由于内壁相当光滑,单位长度水头损失小于同口径铸铁管材或混凝土管,可有效降低水泵的扬程,节约运行成本。

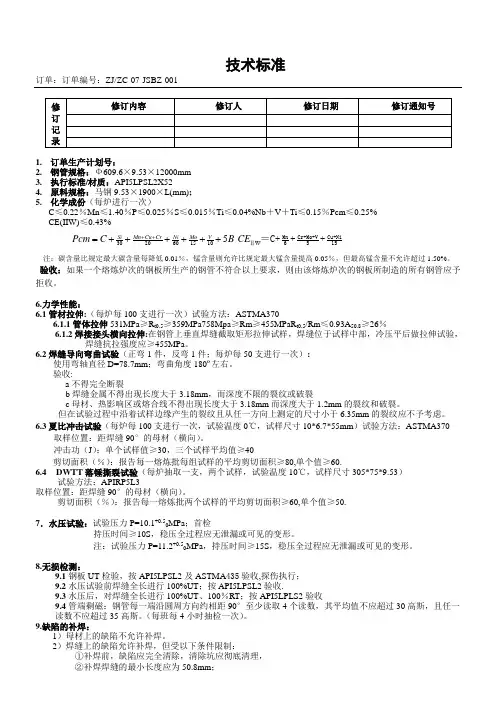

技术标准订单:订单编号:ZJ/ZC-07-JSBZ-0011. 订单生产计划号:2. 钢管规格:Ф609.6×9.53×12000mm3. 执行标准/材质:API5LPSL2X524. 原料规格:马钢9.53×1900×L(mm);5.化学成份(每炉进行一次)C ≤0.22%Mn ≤1.40%P ≤0.025%S ≤0.015%Ti ≤0.04%Nb +V +Ti ≤0.15%Pcm ≤0.25% CE(IIW)≤0.43%30206015105Si Mn Cu Cr Ni Mo V Pcm C B ++=++++++W CE Mn Cr+Mo+VCu+Ni Ⅱ6515=C+++注:碳含量比规定最大碳含量每降低0.01%,锰含量则允许比规定最大锰含量提高0.05%,但最高锰含量不允许超过1.50%。

验收:如果一个熔炼炉次的钢板所生产的钢管不符合以上要求,则由该熔炼炉次的钢板所制造的所有钢管应予拒收。

6.力学性能:6.1管材拉伸:(每炉每100支进行一次)试验方法:ASTMA3706.1.1管体拉伸531MPa ≥R t0.5≥359MPa758Mpa ≥Rm ≥455MPaR t0.5/Rm ≤0.93A 50.8≥26%6.1.2焊接接头横向拉伸:在钢管上垂直焊缝截取矩形拉伸试样,焊缝位于试样中部,冷压平后做拉伸试验,焊缝抗拉强度应≥455MPa 。

6.2焊缝导向弯曲试验(正弯1件,反弯1件;每炉每50支进行一次):使用弯轴直径D=78.7mm ;弯曲角度180º左右。

验收:a 不得完全断裂b 焊缝金属不得出现长度大于3.18mm ,而深度不限的裂纹或破裂c 母材、热影响区或熔合线不得出现长度大于3.18mm 而深度大于1.2mm 的裂纹和破裂。

但在试验过程中沿着试样边缘产生的裂纹且从任一方向上测定的尺寸小于6.35mm 的裂纹应不予考虑。

6.3夏比冲击试验(每炉每100支进行一次,试验温度0℃,试样尺寸10*6.7*55mm )试验方法:ASTMA370取样位置:距焊缝90°的母材(横向)。

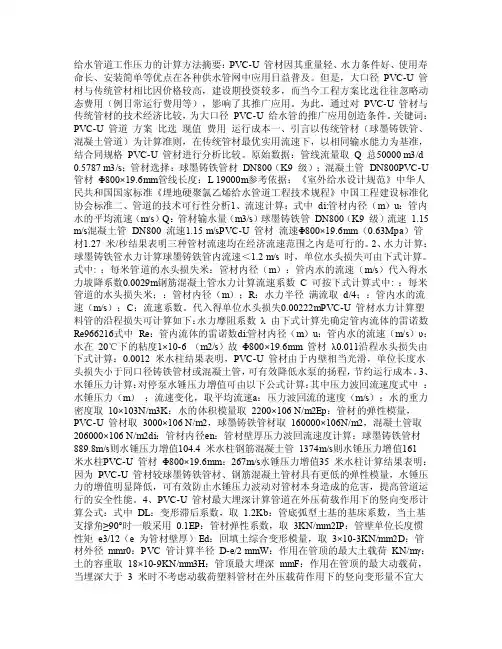

螺旋钢管水压--钢管尺寸和标准试验压力8.0 12.0 16.0 19.1 25.4 5.07.49.911.715.55.88.711.613.618.19.714.619.620.710.716.120.720.712.018.120.720.713.119.620.720.713.920.720.720.715.120.720.720.716.220.720.720.718.620.720.720.7(426.0) 6.08.012.016.019.125.43.54.77.19.511.315.04.15.58.311.013.217.56.99.313.918.520.77.710.215.320.420.78.611.517.220.720.79.312.518.720.720.79.913.219.920.720.710.814.420.720.720.711.615.520.720.720.713.317.720.720.720.718 457.0 6.08.012.016.022.225.43.34.46.68.812.113.83.95.17.710.314.016.16.58.612.917.320.77.19.514.319.020.78.010.716.120.720.78.711.617.420.720.79.312.418.520.720.710.013.420.120.720.710.814.420.720.720.712.416.520.720.720.720 508.0 6.08.012.016.022.228.63.04.06.07.99.311.014.23.54.66.99.310.912.816.66.28.212.316.419.620.720.76.89.113.618.120.720.720.77.710.215.320.420.720.720.78.311.116.620.720.720.78.811.817.620.720.720.79.612.819.120.720.720.710.313.720.620.720.720.711.815.720.720.720.720.7(529.0) 6.09.012.014.016.019.122.228.62.91.35.76.77.69.110.613.63.35.06.77.88.910.612.315.95.98.911.813.815.818.820.720.76.59.813.115.217.420.720.720.77.311.014.717.119.620.720.720.78.011.915.918.620.720.720.78.512.716.919.820.720.720.79.213.818.420.720.720.720.79.914.919.820.720.720.720.711.317.020.720.720.720.720.7注:1、此表是GB/T9711-1997和APISL标准给出的最低(标准)试验压力,表中未列出的钢级,管径和壁厚的钢管的最低试验压力按下式计算并考虑标准对最高试验压力的限制,当采用GB/T9711.2-1999jf,除另有协议外,S中的系数为95%,并规定D≤406.4mm,最大压力为50MPa;D>406.4mm,最大压力为25M Pa。

1、范围适用于公司成品钢管的静水压试验委外试验要求。

2、静水压试验要求每根钢管应进行静水压试验且不得有渗漏现象,试验压力至少不低于4的规定。

对所有尺寸的无缝钢管,试验压力保持时间应不小于5s。

3、静水压试验的鉴定为了保证每根钢管能在要求的试验压力下试验,水压试验机应配备能记录每根钢管试验压力和试验压力保持时间的记录仪器,以防止在未满足试验要求(试验压力和保持时间)前将钢管判为已试压钢管。

静水压试验记录或记录曲线应供购方检验人员在厂内检查。

试验压力测量装置应在每次使用前四个月内采用静重压力校准器或等效设备校验。

校验记录的保存应符合相关规定。

4、试验压力5L管线管水压值计算:5C T 油套管水压值见下表:H 40钢级套管静水压试验压力J 55和K 55钢级套管静水压试验压力代号试验压力M P a平端圆螺纹a1 2 短螺纹接箍长螺纹接箍1 2 3 4 5 4-1/2 9.50 20.0 20.0 - 5-1/2 14.00 19.5 19.5 - 6-5/8 20.00 19.0 19.0 - 7 17.00 14.5 14.5 - 7 20.00 17.0 17.0 - 7-5/8 24.00 17.5 17.5 - 8-5/8 28.00 15.5 15.5 - 8-5/8 32.00 18.0 18.0 - 9-5/8 32.30 14.5 14.5 - 9-5/8 36.00 16.0 16.0 - 10-3/4 32.75 8.5(11.5) 8.5(11.5) -- 10-3/4 40.50 11.0(14.5) 11.0(14.5) -- 11-3/4 42.00 9.5(12.5) 9.5(12.5) -- 13-3/848.008.0(11.0)8.0(11.0)--a所示试验压力为按H 40、J 55或K 55钢级接箍供货的带螺纹和接箍钢管的压力。

代号试验压力 M P a平端圆螺纹偏梯形螺纹直连型短螺纹接箍长螺纹接箍标准接箍特殊间隙接箍J55K55L80J55K55L801212345678910 4-1/29.5027.527.5------4-1/210.5030.030.0-30.030.030.030.0-4-1/211.6033.533.533.533.533.530.533.5-4-1/2a13.0439.0-------511.5026.526.5------513.0030.530.530.530.530.528.530.5-515.0036.036.036.036.036.028.036.036.0 5a17.9344.0-------5-1/214.0027.027.0------5-1/215.5030.530.530.530.530.526.030.530.5 5-1/217.0033.533.533.533.533.526.033.533.5 5-1/2a19.8140.0-------6-5/820.0026.526.526.526.526.522.526.5-6-5/824.0032.032.032.032.032.022.532.032.0 6-5/8a27.6538.0-------720.0023.523.5------723.0027.527.527.527.527.521.527.527.5 726.0031.531.531.531.531.521.531.531.5 7-5/826.4026.026.026.026.026.025.026.0-8-5/824.0018.518.5-----8-5/832.0024.524.524.524.524.522.524.524.5 8-5/836.0028.028.028.028.028.022.528.028.0 9-5/836.0022.022.022.022.022.020.022.0-9-5/840.0025.025.025.025.025.020.025.025.010-3/440.5015.0(19.5)15.0(19.5)--15.0(19.5)15.0(19.5)15.0(18.0)15.0(19.5)--10-3/445.5017.0(22.5)17.0(22.5)--17.0(22.5)17.0(22.5)17.0(18.0)17.0(22.5)17.0(22.5)10-3/451.0019.0(25.5)19.0(25.5)--19.0(25.5)19.0(25.5)18.0(18.0)19.0(25.5)19.0(25.5)N 80钢级1类钢级套管静水压试验压力11-3/4 47.00 14.5 (19.5)14.5 (19.5) - - 14.5 (19.5) 14.5 (19.5) - - - - -- 11-3/4 54.00 17.0 (22.5) 17.0 (22.5) - - 17.0 (22.5) 17.0 (22.5) - - - - - - 11-3/4 60.00 19.0 (25.0) 19.0 (25.0) - - 19.0 (25.0) 19.0 (25.0) - - - - - - 13-3/8 54.50 13.0 (17.0) 13.0 (17.0) - - 13.0 (17.0) 13.0 (17.0) - - - - - - 13-3/8 61.00 14.5 (19.5) 14.5 (19.5) - 14.5 (19.5) 14.5 (19.5) - - - - - - 13-3/868.0016.5 (22.0)16.5 (22.0)- -16.5 (22.0)16.5 (22.0)- -- -- -注:括号内数字表示选用试验压力。

目录1、工程概述 (1)2、编制依据 (1)3、管道水压试验段划分 (1)4、管道水压试验技术要求 (2)5、管道水压试验参数 (3)6、资源配置 (3)6.1 施工机械准备 (3)6.2人员准备 (4)7、管道水压试验 (4)7.1施工工艺流程 (4)7.2水源、排水路线 (4)7.3试验检测项目 (4)7.4打压管布置及形式 (5)7.5水压试验实施 (6)8、管道水压试验注意事项 (8)9、质量控制保证措施 (10)10、安全保证措施 (10)11、应急措施 (11)附件一《水压试验记录表》 (16)附件二《升压记录表》 (17)北干管管道水压试验方案1、工程概述本标段工程主管道管径为PCCP管DN2000、球墨铸铁管DN2000、DN1800、DN1600、DN1400、DN1200、DN1000、DN800、DN700、DN600、DN500及压力钢管,工程主要包括管道、各类阀井房、管道镇支墩、过路交叉建筑物及穿越道路等土建建筑,钢管采购及安装等工程项目。

目前干管管道安装及回填已基本完成,阀门管件正在安装,已具备干管管道水压试验条件,支管及分支管水压试验随着干管水压试验进行。

2、编制依据2.1招标文件相关资料;2.2《给水排水管道工程施工及验收规范》GB50268-2008;2.3设计下发的管道水压试验技术要求;2.4《预应力钢筒混凝土管道技术规范》(SL702-2015);2.5《水利水电工程球墨铸铁管道技术导则》(T/CWHIDA0002-2018);2.6工程施工图纸;2.7项目管理部、监理部的要求;2.8 2024年管理规划专题会。

3、管道水压试验段划分根据现场实际情况,干管管道水压试验分段及试验时间如下表:4、管道水压试验技术要求4.1管道安装完成后进行管道水压试验,试验合格的判定依据分为允许压力降值和允许渗水量值,应在监理人或业主代表在场的情况下进行水压试验。

4.2管道采用两种或两种以上管材(管型)时,宜按不同管材(管型)分别进行试验;不具备分别试验的条件应进行组合试验,试验分为预试验和主试验阶段。

钢管静水压力试验压力计算

1.确定压力计算公式:

压力计算的基本公式是P=F/A,其中P表示压力,F表示施加在钢管上的力,A表示钢管的横截面积。

2.确定钢管的横截面积:

钢管的横截面积可以根据钢管的外径和壁厚计算得出。

一般来说,钢管的外径是已知的,壁厚可以通过钢管的规格标准来确定。

横截面积的计算公式是A=π*(外径^2-内径^2),其中π是圆周率。

3.确定施加在钢管上的力:

施加在钢管上的力是试验中施加的压力。

这个力可以由试验要求来确定。

一般来说,试验要求会指定施加的压力和压力持续的时间。

4.计算压力:

将施加在钢管上的力和钢管的横截面积代入压力计算公式P=F/A,即可计算出压力的数值。

5.安全性考虑:

在进行钢管静水压力试验时,安全性是非常重要的。

为了确保试验的安全性,需要进行一些安全性考虑。

首先,需要确保试验设备和操作符合相关的安全标准。

其次,需要对试验所施加的压力进行合理的估计,确保压力不会超过钢管的承受能力。

此外,还需要监控试验过程中钢管的变形情况,如发现钢管有明显的形变或泄漏现象,应立即停止试验。

综上所述,钢管静水压力试验的压力计算是通过计算施加在钢管上的力和钢管的横截面积来确定压力的数值。

在进行试验时,需要确保安全性并进行适当的监测。

这些措施可以确保试验的准确性和安全性。