浅谈液压支架在综采工作面中的功能与应用

- 格式:pdf

- 大小:109.02 KB

- 文档页数:1

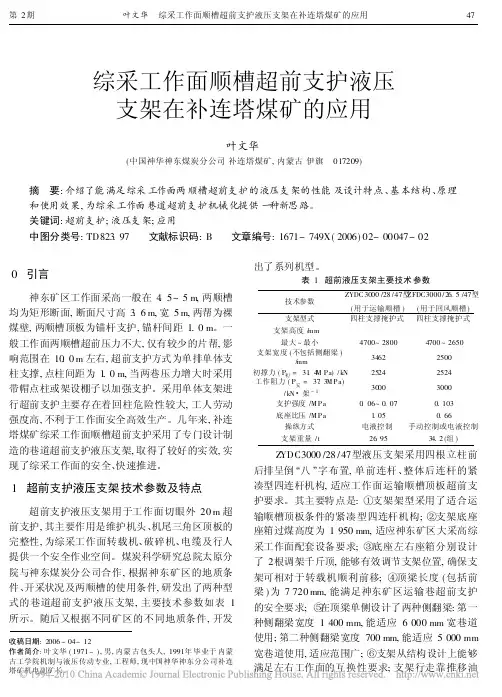

矿业科技401合理配置综采工作面液压支架数量的分析与探讨巨 星(冀中能源邯郸矿业集团科迈工程设计有限公司,河北 邯郸 056000)摘要:液压支架作为综采工作面的关键设备,合理的数量配置是工作面实现稳产高效、安全开采的重要前提。

本文通过对不同推采阶段的工作面斜长进行分析,介绍了合理配置综采工作面液压支架数量的方法。

关键词:综采工作面;液压支架;合理配置液压支架是采煤工作面中用来控制工作面顶板,实现综合机械化采煤的关键设备。

以往的工作面回采设计更注重液压支架的型号选择,而忽略液压支架合理的数量配置。

这样有可能会导致工作面液压支架数量与工作面长度不匹配。

支架选择过多,则回采时会出现被迫扩帮或回撤支架,增加施工工序,增加工人劳动强度,不利于上隅角瓦斯管理;支架选择过少,则回采时会出现高档普采段,降低生产效率,存在安全隐患。

因此,合理的确定工作面液压支架数量,不仅可以减轻工人的劳动强度、减少生产工序,而且还可以提高生产效率,保障工作面生产安全。

本文以陶二矿首采区2215工作面为例,通过对该工作面不同推采阶段的工作面斜长计算和分析,简要介绍了该工作面液压支架数量配置的方法。

1 工作面概况2215工作面位于首采区南翼,开采煤层为2#煤。

煤层为单斜构造,倾向E10°N,倾角15-25°,平均厚度为3.5m。

工作面采用走向长壁采煤方法,回风、运输顺槽平行布置。

其中,工作面回风顺槽长度为270m,与2212车场连通,担负工作面辅助运输及回风任务;运输顺槽长度为320m,与首采皮带上山相连,担负工作面主运输及进风任务;切眼倾斜长度为93m。

工作面巷道均为矩形断面,沿煤层顶板掘进。

表1 工作面设备配备表设备名称 设备型号 采煤机MG300/700-WD液压支架 ZY6000/21/42刮板输送机SGZ-764/400 2 工作面液压支架的数量配置2.1 工作面推采角度的确定工作面回采过程中,在综采设备自重、采煤机切割阻力和牵引运行等的共同作用下,会导致综采设备下滑。

引言液压支架作为综采工作面最主要的生产工具之一,是决定整个综采工作面能否快速高效安装的重要环节,所有设备都需以液压支架作为核心进行稳装。

于传统综采工作面稳装工艺中,对液压支架的安装通常采用上行安装工艺,然而随着综采工作面不断向矿井深处延伸,上风巷压力也会变得越来越大,液压支架上行式安装的难度也越来越大[1]。

所以对复杂条件工作面液压支架采取合理有效的安装工艺,对工作面快速高质量衔接具有重要意义。

以雁崖煤业公司8305工作面为例,对工作面液压支架提出了反向安装工艺,并进行实际应用。

18305工作面概况晋能控股集团雁崖煤业公司8305工作面设计走向长度为1200m ,倾向长度为220m ,工作面东部为8304工作面,8305工作面采用“U ”型布置方式,由于8305工作面为无煤柱回采工作面,即8305回风顺槽(5305巷)为沿空巷。

8305工作面设计采用机械化后退式回采工艺,工作面回采煤层为山西组4号煤层,平均厚度为3.5m ,工作面采用SL300采煤机割煤,采用SG Z1000/1500刮板输送机运煤,采用ZZ10000/20/38液压支架进行顶板支护,工作面内设计安装131架支架,截止目前8304工作面已回采结束,处于搬家回撤阶段,8305工作面处于准备安装阶段。

根据初步设计,8305工作面液压支架采用正向安装工艺,即液压支架从5305巷进入工作面,并从工作面头部向尾部依次安装;但是由于5305为沿空巷,巷道受8304回采以及采空区残余应力影响巷道内局部下沉、变形现象,巷道断面不能满足支架运输要求,而且在5305巷与8305工作面交叉点处顶板受力大,支架采用下行安装时不利于顶板安全维护,威胁着工作面准备施工安全;对此,综采一队通过技术研究,决定对支架采用方向安装工艺。

2液压支架反向安装工艺施工人员首先要将绞车卧安装在切眼上口的回风巷处,绞车卧的底板要保证与回风巷底板相平,绞车卧的宽度为5m ,施工长度为4.5m 。

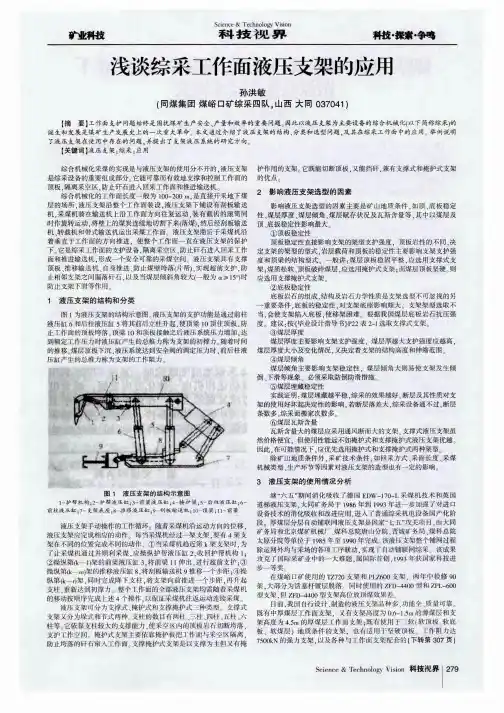

液压支架快速移架浅谈作者:郝根泽来源:《职业·下旬》2011年第12期液压支架是综采工作面三大主要设备之一。

它的主要作用:一是有效地支撑顶板,维护工作面安全;二是推移输送机和自身移动;三是和采煤机截割牵引速度相适应的移架速度。

所以液压支架是否能有效地支撑顶板,做到及时支护,使机道空顶时间最短,从而保证采场安全和高产高效,是综采工作面的一个重要问题。

液压支架移架速度的快慢直接影响采煤机的开机率,制约着采煤机的牵引速度,制约着生产。

尽管目前乳化液泵的公称流量达到200L/min,但对于大功率采煤机5~10M/min的牵引速度其流量仍显不足,其通过每架支架的时间约为8~18S,而液压支架完成降架、移架、升架及辅助动作的时间约为20~25S。

显然加大乳化液泵公称流量并加大进回液胶管直径可实现快速移架,但加大乳化液泵流量涉及设计制造等一系列技术问题。

本文就乳化液泵站流量一定时如何实现快速移架进行探讨。

一、快速移架的方法目前液压支架快速移架的方法有三种:一是采用大流量快速移架系统。

二是采用分段同时移架。

三是采用电液控制系统。

前两种方法仍离不开加大乳化液泵流量,第三种还不太普及。

二、快速移架的前提液压支架既要快速移架,使其移架速度和采煤机牵引速度相适应,又要保证可靠地支撑顶板。

二者是相互矛盾的,所以快速移架必须是在保证支架初撑力基础上的快速移架,否则是没有意义的。

目前,快速移架保证初撑力的方法,一是在升架系统中设置初撑力保持阀,二是在支架升架后操作手柄不复位,而是操作下一架支架,经过一段时间再复位。

但这两种方法的共同缺点是系统压力下降,达到初撑力的时间较长,且多架支架与主进液管路相通,一旦有泄漏将影响其他支架。

三、减少动作时间,加快移架速度液压支架的移动主要由降架、移架、升架三个动作完成。

在泵站流量不变的情况下,减少这三个动作的时间是非常有必要的。

一般拉架时间基本上是不变的,而降和升的时间是可变的,它主要取决于降柱距离,但降柱距离受顶板条件限制。

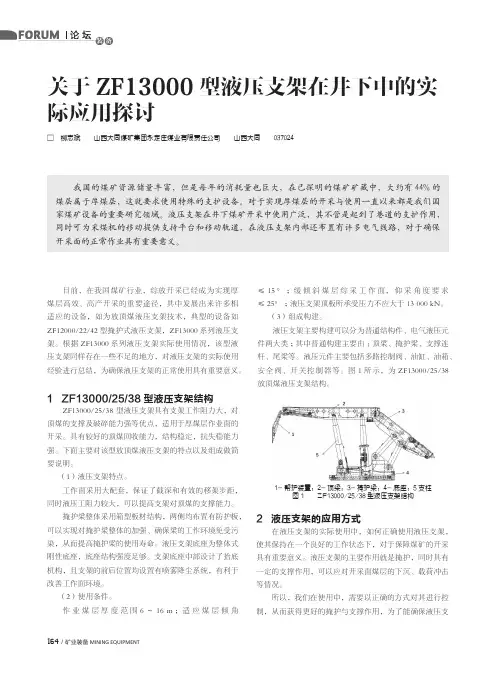

目前,在我国煤矿行业,综放开采已经成为实现厚煤层高效、高产开采的重要途径,其中发展出来许多相适应的设备,如为放顶煤液压支架技术,典型的设备如ZF12000/22/42型掩护式液压支架,ZF13000系列液压支架。

根据ZF13000系列液压支架实际使用情况,该型液压支架同样存在一些不足的地方,对液压支架的实际使用经验进行总结,为确保液压支架的正常使用具有重要意义。

1 ZF13000/25/38型液压支架结构ZF13000/25/38 型液压支架具有支架工作阻力大,对顶煤的支撑及破碎能力强等优点,适用于厚煤层作业面的开采。

具有较好的顶煤回收能力,结构稳定,抗失稳能力强。

下面主要对该型放顶煤液压支架的特点以及组成做简要说明。

(1)液压支架特点。

工作面采用大配套,保证了截深和有效的移架步距,同时液压工阻力较大,可以提高支架对顶煤的支撑能力。

掩护梁整体采用箱型板材结构,两侧均布置有防护板,可以实现对掩护梁整体的加强、确保梁的工作环境免受污染,从而提高掩护梁的使用寿命。

液压支架底座为整体式刚性底座,底座结构强度足够。

支架底座中部设计了抬底机构,且支架的前后位置均设置有喷雾降尘系统,有利于改善工作面环境。

(2)使用条件。

作业煤层厚度范围6~16 m;适应煤层倾角≤15°;缓倾斜煤层综采工作面,仰采角度要求≤25°;液压支架顶板所承受压力不应大于13 000 kN。

(3)组成构建。

液压支架主要构建可以分为普通结构件、电气液压元件两大类;其中普通构建主要由:顶梁、掩护梁、支撑连杆、尾梁等。

液压元件主要包括多路控制阀、油缸、油箱、安全阀、开关控制器等。

图1所示,为ZF13000/25/38放顶煤液压支架结构。

关于ZF13000型液压支架在井下中的实际应用探讨□ 柳志斌 山西大同煤矿集团永定庄煤业有限责任公司 山西大同 037024我国的煤矿资源储量丰富,但是每年的消耗量也巨大,在已探明的煤矿矿藏中,大约有44%的煤层属于厚煤层,这就要求使用特殊的支护设备。

浅论综采工作面顺槽使用液压之架和液压单体进行超前支护的优劣苏村煤矿生产科郭飞飞随着综采面机械化程度和单产的快速提高,通风、运输和开采工艺对两道断面尺寸要求越来越大,传统的工作面超前支护方式从支护能力、支护高度、支护速度、自动化程度、可操作性、安全性等方面都有些不能适应安全高效综采工作面对超前支护的要求,两道超前支护已经开始显现为制约工作面高产高效的瓶颈。

我们国内传统的采煤工作面两顺槽超前支护主要以单体液压支柱配合金属铰接顶梁进行支护,根据巷道断面及顶板压力情况确定支护参数,以确保安全出口的畅通。

但是在特殊地质条件和临面开采时,单体液压支柱配合铰接顶梁、π型钢梁等进行超前支护具有局限性: (1)支护强度低。

对于顶板压力较大的煤层,达不到支护强度,易造成工作面安全出口处顶板下沉,单体支柱钻底多,回撤困难,特别是工作面后部密集切顶处尤其如此,既增加了劳动强度,又不利于安全生产。

(2)支护速度慢。

由于单体液压支柱、顶梁支设及回撤速度难以大幅度提高,制约了工作面的推进速度,难以实现高产高效。

(3)劳动强度大。

由于支设回撤单体支柱及顶梁频繁,并且全部采用人力,造成工作面回采使用人员多,劳动强度大。

(4)成本高,安全性差。

因顶板压力大或操作等原因,支柱、顶梁、柱鞋的损坏量较大,增加成本支出,并且工序复杂,人工操作多,造成事故的概率较大。

我个人通过对国内各大矿井在使用新型超前支架方面的现阶段情况进行初步了解后,发现使用新型超前支架后工作面顺槽在采动引起的超前支承压力影响作用下,其围岩变形量很小,巷道处于稳定状态,基本可以保证工作面超前顺槽的安全。

同时我得出以下几点看法:一、使用液压支架超前支护的优点:(1)机械化超前支架代替了传统的单体液压支柱和金属铰接顶梁、π型钢梁等的超前支护方式,实现了采煤工作面超前支护的机械化和自动化,是采煤工作面超前支护形式的一次创新和革命。

(2)超前支架采用手动操作前后架交替自移,实现机械化、自动化超前支护。

综采工作面超前支护液压支架的应用及优化摘要:随着矿井开采深度的增加,许多工作面顺槽在掘进过程中受原岩应力及沿空巷道影响就已经出现了很大的变形,在综采工作面回采过程中两巷外出口段受超前应力影响变形越来越剧烈,尤其是当巷道顶板岩性结构差,或者遇到断层异常区造成顶板破碎的时候,两巷出口顶板下沉明显,造成进出口断面变小等异常情况。

现有的两巷超前单体支护已不能在安全和高效上满足生产需要。

为此,我们针对现场实际,提出了优化措施。

关键词:超前支护;液压支架;实践;优化超前支护液压支架在综采工作面为安生生产起到举足轻重的作用。

我国自1973年开始大规模引进德国、英国等国家的综采设备,经历了消化、吸收和改进提高的过程,已形成了较完善的设计、制造和科研体系。

随着液压支架国产化进程的发展和我国高端液压支架需求量的不断增加,我国液压支架技术进入高速发展阶段。

我国液压支架的设计和制造水平逐渐接近国际先进水平。

1超前液压支架的用途及功能超前液压支架为左、右两架成一组使用,两架之间顶梁间由防倒千斤顶连接,每一架由前后两节组成,前节的顶梁后部与后节的中间梁相连,前节的底座后部与后节的底座前部通过连接头、移架千斤顶相连,前后节互为依托,达到移架的目的。

该支架不但具有足够的支护强度和较好的受力点,而且能保证设备布置和行人所需的空间。

2超前液压支架的工作原理支架的动力是来自泵站的高压乳化液,经由主进液管路送到工作面,并与每架支架的进液平面截止阀相连,通过过滤器然后导入支架,再通过电液控制阀分配到各液压缸,以完成支架所需要的各项动作。

从支架流回的低压乳化液通过操纵阀组与回液平面截止阀由主回液管路流回泵站乳化液箱供循环使用。

3概述随着矿井开采深度的增加,尤其是当巷道顶板岩性结构差,或者遇到断层异常区造成顶板破碎的时候,两巷出口顶板下沉明显,造成进出口断面变小等异常情况。

现有的两巷超前单体支护已不能在安全和高效上满足生产需要。

在这种情况下,我矿1312(1)使用的机械化和自动化程度更高的ZQL2×3200/19/38型巷道超前支护液压支架,很好的解决了这一难题。

大型综采液压支架在复杂煤层中的应用摘要:液压支架是煤矿综采工作面的重要设备,且数量最多,它能否正常工作,对整个工作面的安全生产和高产高效至关重要。

在工作面生产过程中,液压支架容易出现自动降架、死架、咬架等故障现象。

除支咬架外,其余故障处理起来也比较容易,对生产影响较小。

关键词:大型综采液压支架煤层应用1 工作面概况182305工作面井下位于三采区南翼,韦武神岗背斜两翼,东西分别为182303工作面和182307工作面,303工作面和182307工作面均已安全回采,182305工作面孤岛开采,工作面“走向长度”1815m,倾斜长度158m,工作面煤层比较稳定无夹矸,煤质较好,煤层厚度2.7m~3.58m,平均3.3m,可采储量为125万吨。

本工作面位于韦武神岗背斜轴及两翼,煤层走向变化较大,SE46°~NW71°,倾角0°~20°,平均12°,倾向NE°~SW°本工作面掘进过程中共揭露断层18条,其中,工作面内三维地震资料提供:SF60断层(H=10m)落差较大。

其余为实见断层。

其中f10断层,走向NE49°,倾向SE72°,断层落差H=7.5~2.5m(回采中实际揭露为H=11.00~2.5m);f9断层,走向NW8°,倾向SW63°,断层落差H=3.0m,f9、f10两条断层对回采影响很大,其余均为落差小于3.0m 的小断层,对回采影响不大。

2 事故原因分析2.1 工作面长度非正常变化综采工作面在正常生产时,工作面上下两头延长、缩短造成刮板机延长缩短、加减支架,这都是正常的、有计划的,可以通过正常的组织予以实现。

但是由于f10在工作面从切眼推进开始260m过程中,落差比切眼揭露时快速加大后,又快速尖灭,以及工作面过褶曲构造时,造成工作面整体或局部长度无计划的、快速的隆起、凹下去或变长、变短,每循环卧底量、抬刀量、液压支架调整量支架调整赶不上变化,造成工作面两头及断层上下液压支架挤架、咬架、倒架,甚至造成工作面刮板机中部槽挤死推不动刮板机或造成中部槽严重搭桥采煤机过不去,给生产造成极大困难。

液压支架组装平台在综采工作面安装中的应用作者简介:黄树富,吉林省珲春市珲春矿业集团机电装备部设备管理科科长,工程师。

朱洪斌,毕业于黑龙江科技学院机械设计制造及自动化专业,吉林省珲春市珲春矿业集团八连城煤矿机运科技术员,助理工程师。

赵晓楠,毕业于黑龙江科技学院自动化专业,吉林省珲春市珲春矿业集团八连城煤矿机运科技术员,助理工程师。

我八连城煤矿西部采区,煤炭储量大、煤质好、煤层厚、采面长。

但是本矿属于立井提升,采煤工作面使用的zy6000/16.5/38d型液压支架整体结构比较大,需要解体后运输下井,然后井下再次组装。

然而井下现有的吊车和吊车硐室不能满足实际需要。

经过技术人员讨论结合现场实际经验制作出一套液压支架组装系统,用于井下液压支架的组装。

液压支架组装平台由底座、升降液压缸、顶梁、前后推移液压缸、滑移小车和液压控制操作台等几部分组成。

该组装平台的底座安装在轨道的下方,4根升降液压缸分别树立在轨道的两侧,支起顶梁,在顶梁和轨道相同方向的横梁上,安装着前后推移液压缸和滑移小车,在滑移小车上安装着吊钩。

在组装液压支架时,先将液压支架的尾梁连同平板车一起牵引至组装平台下,缩回升降缸,用吊钩吊住尾梁,升起升降缸,这时候,平台就把液压支架的尾梁吊起来了。

撤出平板车,再把液压支架底座连同平板车一起牵引至组装平台下,通过升降液压缸调整高度,前后滑移小车在推移液压缸的作用下可以调整尾梁和底座的前后相对位置。

接下来就是尾梁和底座之间的组装工作了,组装好后撤出组装好的部分。

采用相同的方法再将液压支架的顶梁组装上,一架zy6000/16.5/38d型液压支架的井下组装工作就算是完成了。

液压支架组装平台有以下几大优点:(1)结构简单,操作起来非常简单,降低了由于人员水平而有引起事故的可能性。

(2)其制作用的材料均是液压支架用的液压缸、液压阀和矿内常用的型材,原材料容易取得,节省了大量的时间和资金投入。

(3)体积小,安装地点不需要特殊的硐室。

煤矿电液控液压支架说明电液控液压支架的用途及功能:电液控液压支架是综采工作面的支护设备,电液控液压支架是通过电液控制器来对液压支架进行各种动作的控制,完成支架单架和成组手动、自动动作。

它具有监测支架状态,执行各宗指令、编辑运行程序、液晶显示屏显示系统各种状态等功能。

电液控液压支架在工作过程中不仅能可靠的支护顶板,而且能够随着回采工作面的推进向前移动,升降、推拉的动作是有液体通过泵站产生的高压液体,通过电液控制系统控制立柱、千斤顶的伸缩来完成。

电液控液压支架型号含义:例如ZY10000/27/56DZ表示类型液压支架Y表示掩护式1000表示工作阻力1000KN27表示支架最小高度27分米56表示支架最大高度56分米D表示电液控制电液控液压支架的用途及功能:电液控液压支架是综采工作面的支护设备,电液控液压支架是通过电液控制器来对液压支架进行各种动作的控制,完成支架单架和成组手动、自动动作。

它具有监测支架状态,执行各宗指令、编辑运行程序、液晶显示屏显示系统各种状态等功能。

电液控液压支架在工作过程中不仅能可靠的支护顶板,而且能够随着回采工作面的推进向前移动,升降、推拉的动作是有液体通过泵站产生的高压液体,通过电液控制系统控制立柱、千斤顶的伸缩来完成。

电液控液压支架的工作原理:支架的动力是来自泵站的高压乳化液,经由主进液管路送到工作面,并与每架支架的进液平面截止阀相连,通过过滤器然后导入支架,再通过电液控制阀分配到各液压缸,以完成支架所需要的各项动作。

从支架流回的低压乳化液通过操纵阀组与回液平面截止阀由主回液管路流回泵站乳化液箱供循环使用。

电液控液压支架的结构组成:电液控液压支架主要由结构件、液压系统和防倒、防滑、调架及抬底座装置三大部分组成。

1.主要结构件有:伸缩梁、护帮板、顶梁、掩护梁、底座、前、后连杆、推杆及侧护板等。

2.液压控制系统除了立柱、各种千斤顶外,还包括各种液压控制元件(操纵阀组、安全阀、液控单向阀等)和液压辅助元件(管接头件、胶管等)。