东风商用车制动间隙自动调整臂结构原理

- 格式:doc

- 大小:725.52 KB

- 文档页数:6

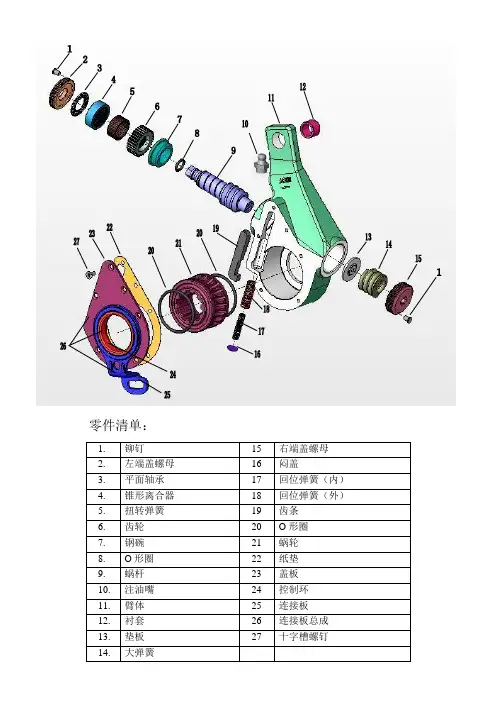

零件清单:1. 起始位置连接板25被固定在支架上,齿条19与控制环24 的槽口上端相接触。

槽口的宽度决定了刹车片与 制动鼓之间的设定间隙值。

2.转过间隙角调整臂转过角A 。

此时,齿条19向下运动与控制环24的槽口下端接触,制动蹄张开。

当存在超量 间隙时,刹车片与制动鼓尚末接触。

3.转过超量间隙角B调整臂继续转动。

此时,齿条19已和控制环24 的槽口下端接触(控制环与固定的控制臂被铆为 一体),不能继续向下运动。

齿条驱动齿轮6旋转, 单向离合器在这个方面可以相对自由转动转过角B 后,凸轮轴带动制动蹄进一步张开,致使刹车片与 制动鼓相接触。

4.转入弹性角C当调整臂继续转动时,由于刹车片与制动鼓已经 相接触,作用在凸轮轴和蜗轮上的力矩迅速增加, 蜗轮21作用于蜗杆9上的力(向右)随之增大, 使得蜗杆压缩弹簧14并向右移动,从而导致蜗杆 9与锥形离合器4分离。

5.转弹性角C调整臂继续转动时,齿条被控制环限制仍然不能向下运动而驱动齿轮转动。

这时由于锥形离合器4与 蜗杆9处于分离状态,整个单向离合器总成一起转动。

A AB ABA B C6.向回转过弹性角C制动开始释放,调整臂向回转过角C 。

在回位弹簧17和18的作用下,使得齿条向下紧帖控制环24的槽口 下端。

此时,锥形离合器4与蜗杆9仍处于分离状态, 齿条可以驱使单向离合器总成自由转动。

7.向回转入间隙角A随着刹车片作用于制动鼓上压力的释放,作用于 凸轮轴和蜗轮的力矩消失,蜗轮21向右施加给蜗 杆9的力也消失,弹簧14复原,推动蜗杆向左移 动,使得蜗杆与锥形离合器4从新啮合。

8.向回转过间隙角A调整臂向回转过A 。

齿条19向上运动,与控制环24 的槽口的接触从下端变为上端。

9.向回转过超量间隙角B调整臂继续转动回到起始位置。

此时,齿条19 已与固定的控制环24的槽口上端相接触,受 其限制不能继续向上移动。

当调整臂回转时, 齿条驱动齿轮6转动,这时单向离合器和锥齿 离合器均处于啮合状态,使得蜗杆9随齿轮一 起转动,蜗杆驱动蜗轮21,蜗轮驱动凸轮轴, 面对面凸轮辆的转动使得超量间隙减小。

自动调整臂1. 背景介绍自动调整臂是一种用于工业应用的机器人装置,它能够自动调整自身的姿态和位置,以适应各种工作环境和任务需求。

这种装置通常由多个关节组成,每个关节都能够运动并调整自身的角度和位置。

自动调整臂在许多领域都有广泛的应用,包括自动化生产线、仓储系统、医疗器械等等。

2. 工作原理自动调整臂的工作原理主要包括以下几个方面:2.1 传感器检测自动调整臂通常配备有多个传感器,用于感知周围的环境和目标物体的位置。

常见的传感器包括视觉传感器、力传感器、位置传感器等。

这些传感器能够实时采集环境信息,并传递给控制系统进行处理。

2.2 控制系统控制系统是自动调整臂的核心部分,它负责接收传感器采集到的数据,并根据预先设定的任务要求进行分析和决策。

控制系统能够计算出自动调整臂需要调整的姿态和位置,并输出相应的指令。

2.3 电机驱动自动调整臂中的每个关节都由电机驱动,用于实现关节的运动和调整。

电机驱动通常由控制系统发送的指令来控制,它能够通过调整关节的角度和位置,使得整个自动调整臂能够达到预定的目标姿态和位置。

2.4 反馈控制为了更加精确地控制自动调整臂的运动,通常会采用反馈控制的方法。

反馈控制通过不断检测调整臂的实际位置和姿态,并与目标位置和姿态进行比较,从而调整控制指令,使得自动调整臂能够更加准确地达到目标。

3. 应用场景自动调整臂在许多领域都有广泛的应用,以下是一些常见的应用场景:3.1 自动化生产线在自动化生产线中,自动调整臂可以用于搬运、拼装、焊接等工作。

它能够根据生产线上的物体位置和姿态进行自动调整,从而完成各种复杂的任务。

3.2 仓储系统在仓储系统中,自动调整臂可以用于货物的搬运和堆垛。

它可以根据货物的位置和重量进行自动调整,以适应不同大小和重量的货物。

3.3 医疗器械在医疗器械领域,自动调整臂可以用于手术机器人和检测设备等。

它可以根据手术区域和检测要求自动调整自身的姿态和位置,从而完成精确的手术和检测任务。

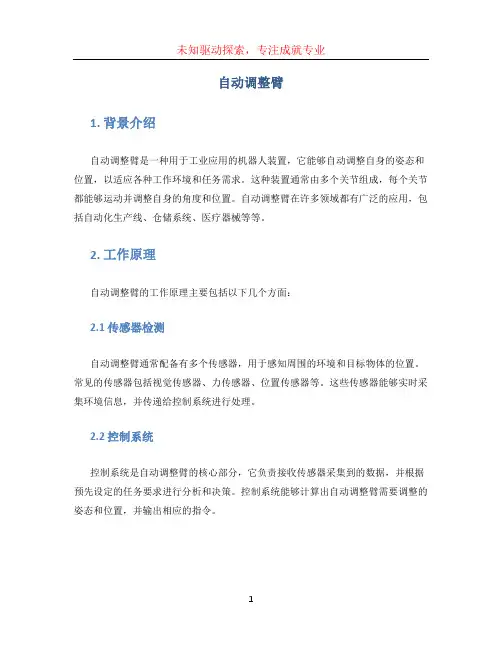

学习内容:1、 掌握汽车制动器自动调整臂装配图结构与零件装配关系2、 主要零件壳体结构与技术要求3、 结合所给参考资料写出所给汽车制动器自动调整臂工作原理与自 动调整的装配关系自动调整臂实际上就是一个开环的机械自动控制系统,其工作原理如图2-2所示。

上下移动(在壳体的带动下),在制动开始时,齿条与开口的上端接触,在制动过 程中,齿条移到开口的下端。

超量间隙的调整是在制动回位的过程中完成的。

回 位时,壳体如①方向转动,壳体带动齿条移到开口的上端,如存在超量间隙△, 壳体继续回位,齿条已不能移动,齿条驱动调整器转动调整器带动蜗杆。

z 方向 转动驱动蜗轮转动一永久的角度(当然凸轮轴亦转过同样的角度厶)而达到消除 超量间隙△,调节制动间隙到标准值△ XQo其工作原理如下图齿条可在开口内2-2自动调整臂的工作原理 控制盘固定在车轴上作为定位元件,其上的开口对应于标准的制动间隙值,⑷(b) w(1)制动间隙处于设计理想状态时。

制动时,制动分泵连接叉推动主臂1逆时针旋转,大蜗杆7推动大蜗轮9,大蜗轮9通过内花键3带动凸轮轴转动实现制动。

在臂体1逆时针转动时,因控制臂5为固定的,与其固定连接的大齿轮4 不动,小齿轮6将沿大齿轮4的节圆滚动,即小齿轮6也逆时针转动;经内爪键17的传动,上端锯齿轮11相应逆时针转动。

当制动间隙在理想状态内时,在上端锯齿轮11逆时针转动过程中,它将压缩顶簧13顺着下端锯齿轮12的锯齿斜而轴向移动,但不会跳齿。

因小蜗杆右端为一单向超越离合器,下端锯齿轮12与小蜗杆不会转动。

解除制动时,制动分泵连接叉推动主臂1顺时针旋转,大蜗杆7推动大蜗轮9,大蜗轮9通过内花键3带动凸轮轴转动解除制动,在臂体1顺时针转动时,小齿轮6将沿大齿轮4的节圆滚动,即小齿轮6也顺时针转动;经内爪键7的传动,上端锯齿轮11相应顺时针转动,同时在顶簧 13作用,顺着下端锯齿轮12的锯齿斜而做反向的轴向移动,其运动的角度和位移均与制动时相同,因血不做间隙调整。

刹车自动调整臂制动鼓与蹄自动调整臂及其失效 制动间隙自动调整臂在国外是一个比较成熟的重型车制动配件,在欧美一些汽车工业发达国家,早己将间隙自动调整臂作为一种标准件使用。

在国内,中型货车、挂车及重型车基本采用的是S型凸轮鼓式制动器,且基本采用手动间隙调整臂。

近几年,随着我国汽车工业的发展、公路状况的改善,汽车的载重量及车速都有了较大的提高,用户对汽车的制动性能越来越重视,要求也越来越高,自动间隙调整臂正逐步得到推广和应用。

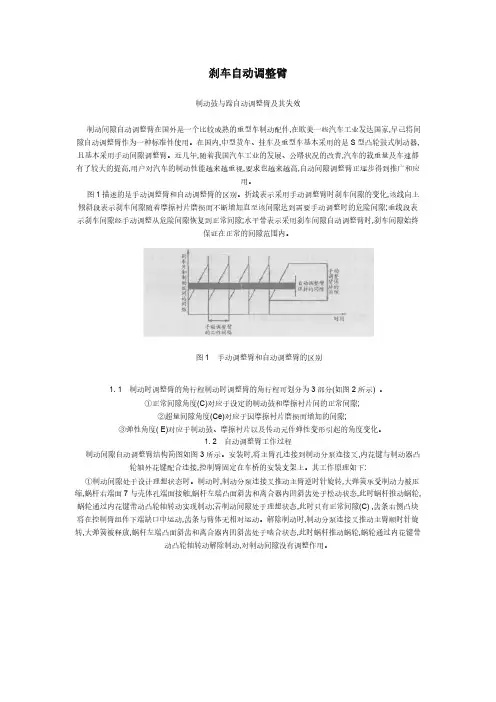

图1描述的是手动调整臂和自动调整臂的区别。

折线表示采用手动调整臂时刹车间隙的变化,该线向上倾斜段表示刹车间隙随着摩擦衬片磨损而不断增加直至该间隙达到需要手动调整时的危险间隙;垂线段表示刹车间隙经手动调整从危险间隙恢复到正常间隙;水平带表示采用刹车间隙自动调整臂时,刹车间隙始终保证在正常的间隙范围内。

图1 手动调整臂和自动调整臂的区别1. 1 制动时调整臂的角行程制动时调整臂的角行程可划分为3部分(如图2所示) 。

①正常间隙角度(C)对应于设定的制动鼓和摩擦衬片间的正常间隙;②超量间隙角度(Ce)对应于因摩擦衬片磨损而增加的间隙;③弹性角度( E)对应于制动鼓、摩擦衬片以及传动元件弹性变形引起的角度变化。

1. 2 自动调整臂工作过程制动间隙自动调整臂结构简图如图3所示。

安装时,将主臂孔连接到制动分泵连接叉,内花键与制动器凸轮轴外花键配合连接,控制臂固定在车桥的安装支架上。

其工作原理如下:①制动间隙处于设计理想状态时。

制动时,制动分泵连接叉推动主臂逆时针旋转,大弹簧承受制动力被压缩,蜗杆右端面7与壳体孔端面接触,蜗杆左端凸面斜齿和离合器内凹斜齿处于松动状态,此时蜗杆推动蜗轮,蜗轮通过内花键带动凸轮轴转动实现制动;若制动间隙处于理想状态,此时只有正常间隙(C) ,齿条右侧凸块将在控制臂组件下端缺口中运动,齿条与臂体无相对运动。

解除制动时,制动分泵连接叉推动主臂顺时针旋转,大弹簧被释放,蜗杆左端凸面斜齿和离合器内凹斜齿处于啮合状态,此时蜗杆推动蜗轮,蜗轮通过内花键带动凸轮轴转动解除制动,对制动间隙没有调整作用。

自调臂,千万别随意调!看了原理你就懂了随着我国高速公路网的不断完善,长途物流运输越来越多地使用主挂车连接的运输方式,而且趋向于集成化、大吨位,这就对主挂车制动系统的匹配、协调及可靠性提出了更高要求。

本文通过梳理我国目前主挂车制动系统在使用中出现的问题,提出相应的解决方案。

主挂车制动系统存在的问题及原因目前我国主挂车运输车辆的驱动形式一般为采用6×2和6×4 2种形式。

由于6×2配置在成本上具有优势,因此近年来的新购车辆以6×2驱动形式居多。

以陕汽德龙M3000系列为例,主车6×2驱动可以准拖挂车总质量38 300 kg,6×4驱动可以准拖挂车总质量38 600 kg,所配的半挂车通常采用3轴仓栅式,是我国西部、北部地区货运市场的主流车型。

这些车辆的主车制动系统一般都配有ABS和制动间隙自动调整臂,而挂车制动系统基本都是手动调整臂,甚至部分配有ABS的挂车也使用手动调整臂。

从市场调查情况来看,在实际使用过程中普遍存在如下现象:用户擅自将主车第1轴制动管路堵死;部分用户将6×2驱动的第2轴制动管路也堵死或解除自调臂的控制臂,并将第3轴自调臂更换为手调臂;部分用户擅自在主车ABS系统中接入一个开关,重载时关闭车辆的ABS功能。

笔者认为,导致以上问题的主要原因包括以下几点。

主车第2轴控制臂解除第一,在挂车用手调臂、主车用自调臂的情况下,主车制动反应灵敏,特别在下长坡制动时挂车对主车容易产生冲击。

为避免这种情况,驾驶员希望挂车制动要先于主车,因此不希望主车制动快速有效响应。

第二,新车买回后用户自己加装气压式轮鼓喷水装置,用于制动时给轮鼓降温。

为了避免频繁制动时出现整车气压供应不足,用户会将主车1轴、部分6×2车型的2轴制动管路堵死,以降低制动用气量。

此外,当主车ABS功能被关闭时,第1、第2轴的转向轮还不会出现制动抱死现象。

第三,由于1、2轴不参与制动,主车的制动力全部由第3轴承担,容易导致制动发热,加快摩擦片磨损,但由于易损件不在三包范围内,车主为降低使用成本、延长摩擦片使用寿命,将第3轴自调臂更换成手调臂。

制动间隙自动调整原理制动间隙是指制动器杆柱与制动蹄之间的间隙,它对于车辆制动系统的正常运行起着重要的作用。

制动间隙的调整通常需要人工进行,但现代汽车制动系统中也出现了自动调整制动间隙的技术。

制动间隙自动调整的原理是通过一种特殊的装置,能够实时监测制动蹄与制动器杆柱之间的间隙,并根据需要自动调整该间隙的大小。

该装置通常由传感器、控制单元和执行机构组成。

传感器负责监测制动器杆柱与制动蹄之间的间隙。

传感器可以是一种非接触式的传感器,通过测量两者之间的距离来获取间隙的大小。

当制动器蹄与制动器杆柱之间的间隙发生变化时,传感器能够及时检测到并将信号传递给控制单元。

控制单元是整个自动调整系统的核心部分,它负责接收传感器传来的信号,并根据信号的变化来判断制动间隙是否需要调整。

控制单元通常由微处理器和相关的算法组成,能够根据预先设定的制动间隙范围来判断制动系统的工作状态。

当控制单元判断制动间隙需要调整时,它会发送指令给执行机构。

执行机构通常由电动机或电磁阀组成,能够根据控制单元的指令来调整制动器蹄的位置,从而改变制动间隙的大小。

执行机构通常与制动系统的液压系统或电子控制单元相连,能够实现精确的调整。

制动间隙自动调整的原理可以使制动系统始终保持最佳的工作状态。

当制动器蹄磨损或制动器杆柱变形时,制动间隙会发生变化,如果不及时调整,会影响到制动系统的性能。

自动调整系统能够及时监测到间隙的变化,并根据需要进行调整,使制动间隙始终保持在合适的范围内。

除了自动调整制动间隙,现代汽车制动系统中还出现了其他一些自动调整技术。

例如,自动调整刹车盘与刹车片之间的间隙,以及自动调整制动蹄与刹车盘之间的距离。

这些技术都能够提高制动系统的性能和寿命,使驾驶更加安全和舒适。

制动间隙自动调整是现代汽车制动系统中的一项重要技术。

通过实时监测和调整制动器蹄与制动器杆柱之间的间隙,能够保证制动系统的正常工作,并提高驾驶的安全性和舒适性。

随着科技的不断进步,相信制动间隙自动调整技术将会得到更好的应用和发展。

制动间隙自动调整臂汽车制动间隙自动调整臂,最早出现在我国是在九十年代中期,当时只有几个专利技术,尚不成熟,后来瀚德技术公开,国内有少数几个厂家研制,但应用效果均不理想,从此,许多有识之士,开始对自动调整臂的研究,直到近期已有几十项专利,研究人员也由过去的廖廖数人发展到几十人。

代表的臂型共有以下几种:(1)以瀚德一代为基础的瀚德臂型。

(2)以瀚德二代为基础的瀚德臂型。

(3)以美国臂型为基础的具有调整拐的臂型。

(4)以45°横齿轮传动为特点的臂型。

以上各种臂型的产品均已投放市场,但投放量远远低于主机厂需求,究其原因有以下三个方面:(1)技术尚不明朗,可靠性高故障率低;(2)结构复杂,使用者不易掌握,体积大,安装不便适应性差;(3)出厂成本高,引致售价低,无法普及。

由于以上原因阻碍了自动调整臂的普及推广,早在两年前,国家建设部就颁文要求强制采用自动调整臂,但由于存在上述原因未得实施,去年国家再次颁文强制执行,情况仍未好转。

针对上述情况,本文作者及有关人等研发研制了外联传中型自动调整臂,本着结构直观体积小,使用方便保护太少;生产难耗资高,适应环境广为极易普及;高故障率,高可靠性的设计原则展开了方案设计及施工图设计,按国家建设部新颁布的标准进行实验室试验结果理想。

主要技术指标已达到(1)调整负载为40nm 时,稳定运行达5000次以上。

(2)正常调整负载时有效运行10万次以上。

(3)粉尘试验,盐浴试验均顺利完成标准建议。

除此之外,一个普通加装工人,用一支螺丝刀,一把手锤,一把搬手,在两分钟内便可以顺利完成一只臂的加装,车辆每更改一次刹车衬片时,对调整臂展开一次拆装和备注润滑脂就是其保护的全部内容,与此前所有臂型较之,此调整臂的加装空间最轻,加装时最便利,没任何特殊要求。

现以图示为基准,表明各型调整臂结构特点,并搞对照。

1、瀚德一代臂型主要存有1大压簧、2中压簧、3外部连接件、4控制板、5连结套、6齿条、7盖板、8主动盘、9轴承套、10壳体、11前堵盖、12终了发推轴承、13从动套、14扭簧、15齿轮、16整体蜗杆、17蜗轮、18挡片、19小压簧、20后堵盖等件,共由二十个主要件形成。

堪称刹车神器?专业修车司机告诉你自动调整臂有什么好处【卡车之家原创】关于自动调整臂,卡车之家先前已经给大家做了一些知识的普及工作,但还是有很多卡友对自动调整臂的认识不足。

所以我将分几期节目为大家讲解一下关于自动调整臂的一些知识。

今天是第一期,我们从最简单的问题开始解答。

●自动调整臂在卡车上主要起什么作用?大多数卡友都知道调整臂,但有一部分卡友不知道它的工作原理和重要性。

几年前,我曾偶遇一个工程车用户,一直抱怨刹车不灵,细问才知车辆跑了好几年从来没有调过刹车。

所以要想了解调整臂,首先就要从它的作用谈起。

卡车在行驶过程中,频繁的制动会导致制动蹄片和制动鼓不断磨损,致使它们两者之间的间隙逐渐变大;最终导致制动气室推杆行程变长,推力下降,引起制动滞后和制动力降低。

为了保障行车安全,必须保证制动蹄片和制动鼓之间有合适的配合间隙,调整臂就是用来起到调节和控制两者间隙的装置。

无论手动还是自动,他们的最终目的都是一样,只不过自动的调整臂不用人为去干预调整,控制间隙更精确而已。

●自动调整臂的工作原理是什么?目前大部分卡友对手动调整臂比较熟悉,但大多时候也就是自己调一下刹车,对于工作原理并不是很清楚。

对于较为复杂的自动调整臂工作原理更是搞不明白,那它究竟是如何实现自动调整功能的呢?自动调整臂在设计时会根据不同车桥的型号,预设好不同的制动间隙值。

在正常使用时如果间隙超过限值,制动调整臂就会在完成制动动作回位时,驱动内部的单向离合机构把间隙值调小一个档位,从而让制动间隙能保持在一个正确的范围之内。

其实它的工作原理非常像我们常见的紧绳器,旋转超过一定的角度,紧绳器的锁舌就会卡住齿轮,防止它松脱,相信大家看到这个比喻都能秒懂。

●自动调整臂都有哪些好处?很多卡友现在还不清楚自动调整臂能给大家带来什么好处,片面地认为它并不可靠,甚至认为还是自己手调的间隙更靠谱。

其实现实并不是这样,自动调整臂对于大多数用户来说,还是非常有好处的。

制动间隙自动调整臂结构、工作原理:制动间隙自动调整臂(以下简称自调臂)适用于鼓式制动器。

因为频繁的刹车,制动蹄片与制动鼓的间隙由于摩擦片的磨损而增大,使整车的制动性能大大降低。

手动调整臂通过人工调整制动器的间隙来保证行车的安全;在正常工作情况下的自调臂,则不再需要人工调节间隙,它利用制动和回位过程的推力和拉力使摩擦片与制动鼓之间的间隙保持到预留值,进一步提高车辆安全性。

同时,节约大量维护和保养时间,提高运营经济效益。

1、自调臂的工作原理:自动调整臂比手动调整臂增加了制动间隙的测量和制动间隙的补偿功能。

自调臂利用刹车制动和回位过程的推力与拉力,使螺纹叉c带动齿条a在自调臂转动过程中上下运动,以驱动控制元件使蜗杆b、蜗轮e相对于自调臂转动,来带动制动器凸轮轴转动,使制动间隙变小。

自调臂是通过转角来测量制动间隙,并根据其大小来实现间隙的自动调整,最终稳定在制动间隙的设定值(设定值为0.6~1.0mm)。

行车制动时,自调臂的工作可分解为三部分(见图21):正常间隙角度C (clearance),。

Ce(excessive clearance)和弹性变形角度E(elasticity)过度间隙角度图21:对应于设定的正常蹄、鼓之间的制动间隙,自调臂在该角度范围内C正常间隙角度不调整制动器的间隙。

:对应于因摩擦片的磨损和其它原因产生的大于正常设定值的间隙,Ce过度间隙角度直到制动间隙为正常设定自调臂根据该角度的大小在制动过程中进行制动间隙的自动调整,值、无超量间隙为止。

弹性变形角度E:对应于因摩擦片与制动鼓及传动元件弹性变形引起的角度变化,自调臂在该角度范围内不进行制动间隙的调整。

所以,在正常间隙角度C范围内,自调臂不参与间隙调整,只有当C+Ce>C时,自调臂才进行间隙调整,直至C+Ce=C。

并且任何一次制动过程中的弹性变形E都不参与自动调整。

2、自调臂的结构型式:目前,应用于东风公司中重型商用车的自动调整臂从结构上可以分为两种:一种为带控制臂结构(Bendix结构)的产品,另一种为不带控制臂结构(Haldex结构)的产品。

制动间隙自动调整臂结构、工作原理:

制动间隙自动调整臂(以下简称自调臂)适用于鼓式制动器。

因为频繁的刹车,制动蹄片与制动鼓的间隙由于摩擦片的磨损而增大,使整车的制动性能大大降低。

手动调整臂通过人工调整制动器的间隙来保证行车的安全;在正常工作情况下的自调臂,则不再需要人工调节间隙,它利用制动和回位过程的推力和拉力使摩擦片与制动鼓之间的间隙保持到预留值,进一步提高车辆安全性。

同时,节约大量维护和保养时间,提高运营经济效益。

1、自调臂的工作原理:

自动调整臂比手动调整臂增加了制动间隙的测量和制动间隙的补偿功能。

自调臂利用刹车制动和回位过程的推力与拉力,使螺纹叉c带动齿条a在自调臂转动过程中上下运动,以驱动控制元件使蜗杆b、蜗轮e相对于自调臂转动,来带动制动器凸轮轴转动,使制动间隙变小。

自调臂是通过转角来测量制动间隙,并根据其大小来实现间隙的自动调整,最终稳定在制动间隙的设定值(设定值为0.6~1.0mm)。

行车制动时,自调臂的工作可分解为三部分(见图21):正常间隙角度C (clearance),。

Ce(excessive clearance)和弹性变形角度E(elasticity)过度间隙角度

图21

:对应于设定的正常蹄、鼓之间的制动间隙,自调臂在该角度范围内C正常间隙角度不调整制动器的间隙。

:对应于因摩擦片的磨损和其它原因产生的大于正常设定值的间隙,Ce过度间隙角度直到制动间隙为正常设定自调臂根据该角度的大小在制动过程中进行制动间隙的自动调整,值、无超量间隙为止。

弹性变形角度E:对应于因摩擦片与制动鼓及传动元件弹性变形引起的角度变化,自调臂在该角度范围内不进行制动间隙的调整。

所以,在正常间隙角度C范围内,自调臂不参与间隙调整,只有当C+Ce>C时,自调臂才进行间隙调整,直至C+Ce=C。

并且任何一次制动过程中的弹性变形E都不参与自动调整。

2、自调臂的结构型式:

目前,应用于东风公司中重型商用车的自动调整臂从结构上可以分为两种:一种为带控制臂结构(Bendix结构)的产品,另一种为不带控制臂结构(Haldex结构)的产品。

前者的控制臂必须固定在特定的位置,需在外部加装连接件,后者的整套调整机构都在自调臂总成上,安装相对简单,可以与手调臂直接互换。

两种类型的结构见图1和图2,在桥上的位置见图3和图4。

1 图带控制臂类的结构示意图图

2 不带控制臂类的结构示意图

1:齿轮2:蜗杆3:锥形离合器4:齿条1:连接叉2:臂体3:蜗轮4:离合弹簧5:控制环6:控制臂7:止推弹簧8:蜗轮5:齿轮6:蜗杆7:齿条

图3 带控制臂类自调臂在桥上的位置不带控制臂类自调臂在桥上的位置4 图

九.自动调整臂装配与调整

9.1 Bendix的结构型式自调臂安装 (见图22)

22

图、、卡簧 k i、小轴销 j、螺纹叉 f、气室推杆 g、备紧螺母 h、大轴销c 、大开口销 r、小开口销 s凸轮轴 m、小垫片 n、大垫片须先拆下手动调整臂或旧自调臂及调整臂上的垫片若是换装手动调整臂或自调臂旧件,是否回位正常?有无发卡现象?并拆下原气室推k再检查气室推杆f和凸轮轴和开口销等,上的螺纹叉。

杆f的螺纹叉的位置,并保fc 拆下,装配在原气室推杆将Bendix自调臂上的专用螺纹叉 c证螺纹叉的轴销中心位置不变。

中心一致而为确保自调臂总成柄部中心与气室推杆f把自调臂总成安装在凸轮轴k上,~上有0.5进行轴向固定,但要保证自调臂在凸轮轴k适当加装调整垫片,再装配轴用卡簧j 的轴向间隙。

1mm,防止掉a用扳手按照自调臂实物上的箭头方向旋转自调臂的蜗杆轴(可轻轻按住齿条的大销孔与自调臂的大孔对齐时,将大轴cc旋转靠近。

当螺纹叉出),使自调臂向螺纹叉 h穿上。

销°~100(23角度β自调臂的初始安装角度β为检查自调臂的安装角度,使其满足图°,100c再拧出若干圈;若小于应将螺纹叉105否则应重新调整。

)105°的要求,若大于°,。

g再拧进若干圈。

调整好后,必须拧紧备紧螺母c应将螺纹

叉.

23

图上的,将螺纹叉ac(反向旋转蜗杆轴的力矩较大),轻轻按住齿条反方向旋转蜗杆轴 i。

小销孔与自调臂上齿条c的销孔对齐,再穿入小轴销,紧固各零件。

s和开口销r、装上垫片m、n的结构型式自调臂安装9.2 Haldex制动系统气压应保持备有弹簧制动气室时,安装前,确保制动气室推杆处于初始位置,以上,以使气室处于弹簧制动解除状态。

在6bar(注意壳体上的箭头方向应与制S把调整臂安装在轮轴上在凸轮轴花键端部涂上黄油,,然后将调整臂的控制臂通过控制动方向一致,也就是制动气室推杆向外推动调整臂方向)臂连接螺栓安装于控制臂支架上,注意这时螺栓不要柠紧,使制臂通可以在螺栓上移动。

4、调整臂、控制臂、套筒、控制臂连接螺栓1 2 3

用SW12扳手顺时针旋转调整臂端部的蜗杆六方头(注意:不要使用电动扳手,风动钻),使调整臂的孔与气室推杆U形叉的定位孔自然对正,然后,在圆柱销上涂上黄油,轻松插入叉孔,锁上开口销。

用螺栓、垫片或档圈将调整臂固定在S凸轮轴上,此时应确保调整臂有0.50-2.00轴向间隙,然后将控制臂向制动气室方向推动(控制臂上有箭头示意推动方向)直到推不动为止,上述操作目

的是保证摩擦片与制动鼓之间的设定间隙。

随后紧固控制臂连接螺栓,安装调整臂垫片和卡簧。

用扳手顺时针转动调整臂蜗杆六角头直至摩擦片与制动鼓接轴,然后再逆时针方向转动蜗杆六角头3/4圈(反向转动时会听到咔咔声)。

加若干次制动,刹车间隙自动调整至正常范围,调整功能可通过蜗杆六角头在刹车即将结束时顺时针方向自动旋转观察到,至此安装过程结束。

9.3自调臂的调整:

装配好自调臂后,在300~400kPa气压范围内连续踩刹车30~40次,以便自动地将过大的制动间隙调整到设计值。

严禁习惯性地手动调整蜗杆轴,使轮鼓抱死再反转蜗杆来调整制动间隙。

在自调臂正常工作情况下,禁止手动调整制动间隙。

但是,新车或更换新摩擦片投入使用后,由于蹄鼓间隙不正常、新摩擦片受热膨胀或在山区行驶(制动频繁)使间隙过小,影响正常使用时,可以通过手动方式调大制动间隙。

其具体调节方法是:①用梅花扳手套在蜗杆轴头部,旋转蜗杆轴,使摩擦片与制动鼓接触,然后反向旋转蜗杆轴1/2~2/3圈(反向拧动蜗杆轴力矩较大)。

此时制动鼓应能自由转动,不与任何零件擦碰。

或者使用塞尺测量,调整制动间隙到合适的范围内(0.5~0.8mm)。

②检查制动气室推杆f行程应在35±5mm的范围内(气压为300kPa)。

③当自调臂使用时间较长,或未及时保养、润滑,无法转动蜗杆轴时,可把自调臂上的小轴销i取下,重复步骤①和步骤②的操作,即可使用。

此时自调臂失去了自动调节的功能,应及时到修理服务站进行修理或更换自调臂。

9.4自调臂的保养:

新车在上路前应先解除驻车制动,在300~400kPa气压范围内连续踩刹车30~40次,以便自动地将过大的制动间隙调整到设计值。

自调臂正常工作时,每行驶8000km从滑脂嘴处加注润滑脂,检查并拧紧螺纹叉c的备紧螺母g。

每行驶20000km检查一次反向调整力矩,即按放大制动间隙的方向转动蜗杆轴(重结构)或Haldex(30N.m,若力矩均小于)复试验三次.

18N·m(Haldex结构)时,则必须更换新自调臂,并检查制动器各零件总成在使用过程中回位是否顺畅、有无发卡现象。

应定期检查制动器摩擦片的磨损情况,以防止摩擦片过度磨损后,制动效能降低和损坏其它零件。

当需要更换新摩擦片时,应通过旋转蜗杆轴,使凸轮轴k处于最小张开位置。

换完新摩擦片后,在整车300~400kPa气压范围内踩刹车30~40次,以保证制动器调小间隙。

在车辆使用过程中,随着制动器的磨合,蹄片间隙会不断自动调整,直至稳定在设计预留间隙范围内。

保养时必须注意:①手动调整制动间隙时,严禁用拧动制动气室推杆f上螺纹叉c的方法来改变推杆行程。

②调整后桥制动器的间隙时,一定要将车停在平坦的地方,并保证贮气筒中的气压在700kPa以上,用三角垫木将车轮前后塞住,解除驻车制动后,才能调整后桥制动器的间隙。

③自调臂一旦出现异常情况时,必须立即停车检查自调臂、制动器及制动系统各部位的工作情况,并及时采取恰当的措施排出故障。