粉末冶金机械零件设计技术10

- 格式:ppt

- 大小:10.10 MB

- 文档页数:227

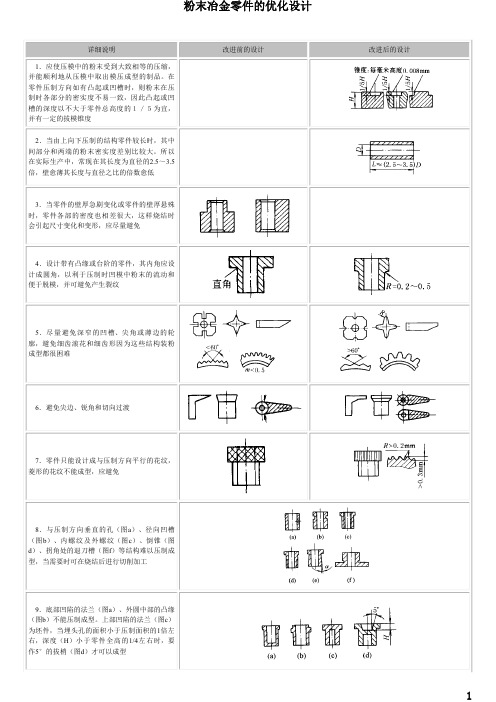

详细说明改进前的设计改进后的设计1.应使压模中的粉末受到大致相等的压缩,并能顺利地从压模中取出模压成型的制品。

在零件压制方向如有凸起或凹槽时,则粉末在压制时各部分的密实度不易一致,因此凸起或凹槽的深度以不大于零件总高度的1/5为宜,并有一定的拔模锥度2.当由上向下压制的结构零件较长时,其中间部分和两端的粉末密实度差别比较大。

所以在实际生产中,常现在其长度为直径的2.5~3.5倍,壁愈薄其长度与直径之比的倍数愈低3.当零件的壁厚急剧变化或零件的壁厚悬殊时,零件各部的密度也相差很大,这样烧结时会引起尺寸变化和变形,应尽量避免4.设计带有凸缘或台阶的零件,其内角应设计成圆角,以利于压制时凹模中粉末的流动和便于脱模,并可避免产生裂纹5.尽量避免深窄的凹槽、尖角或薄边的轮廓,避免细齿滚花和细齿形因为这些结构装粉成型都很困难6.避免尖边、锐角和切向过渡7.零件只能设计成与压制方向平行的花纹,菱形的花纹不能成型,应避免8.与压制方向垂直的孔(图a )、径向凹槽(图b )、内螺纹及外螺纹(图c )、倒锥(图d )、拐角处的退刀槽(图f )等结构难以压制成型,当需要时可在烧结后进行切削加工9.底部凹陷的法兰(图a )、外圆中部的凸缘(图b )不能压制成型。

上部凹陷的法兰(图c )为坯件,当埋头孔的面积小于压制面积的1倍左右,深度(H )小于零件全高的1/4左右时,要作5°的拔梢(图d )才可以成型10.从模具强度和压制件强度方面的因素考虑,并从孔与外侧间的壁厚要便于装粉考虑,制品窄条部分的最小尺寸应有一定的限度11.为了使凸模具有必要的刚度,使粉末容易充满型腔和便于从压模内取出制品,零件结构应避免尖锐的棱角,并适当增加横截面的面积12.避免过小的公差13.对于长度大于20mm 的法兰制作,法兰直径不应超过轴套直径的1.5倍,在可能条件下,应尽量减下法兰的直径,以避免烧结后的变形。

法兰根部的圆角半径可参考右图的表,轴套壁厚(δ)与法兰边宽(b )都必须大于1.5mm 设计阶梯形制件时,阶差不应小于直径的1/16,其尺寸不应小于0.9mm轴套直径/mm <12 >12~25 >25~50 >50~65 >65 圆角半径/mm0.81.21.62.4>2.514.粉末冶金制件的端部最好不要有过锐棱角,并避免工具倒圆。

国内外关于粉末冶金机械零件材料的一些技术标准滑动轴承粉末冶金轴承技术条件(中华人民共和国国家标准GB2688-81)本标准适用于GB2685-81《粉末冶金筒形轴承型式、尺寸与公差》、GB2686-81《粉末冶金带挡边筒形轴承型式、尺寸与公差》及GB2687-81《粉末冶金球形轴承型式、尺寸与公差》所规定的粉末冶金铁基和钢基轴承(以下简称轴承)。

1.技术要求1.1轴承的材料按合金成分与密度分类规定于表1。

表1材料牌号标记实例铁基1类含油密度为5.7~6.28/cm3的粉末冶金轴承材料标记;1.2轴承化学成分与物理一机械性能应符合表2规定。

1.3轴承的机构型式、尺寸与公差应符合GB2685-81、GB2686-81及GB2687-81的规定。

1.4轴承外观应有均匀的金属光泽,不允许有裂纹、夹杂和锈蚀等缺陷。

1.5轴承成品应浸渍的润滑油。

一般浸渍GB443-64规定的HJ-20牌号机械油(铁基轴承允许加入防锈剂)。

如对于浸渍的润滑油另有要求,应在订货时提出。

1.6轴承应有良好的表面多孔性。

1.7对本标准未规定的特殊技术要求应在订货时提出。

2.验收规则2.1轴承成品应由制造厂按本标准检验合格后,并附有产品合格证方能出厂。

2.2轴承成品应按批交货验收。

批量大小应在订货时注册,如不注明则由制造厂规定。

2.3有必要时订货单位可对制造厂交货的成品按批抽样检验,其方法规定如下:2.3.1每批轴承成品任取2%,但不少于5件不多于50件,用肉眼按本标准规定检查外观质量。

2.3.2每批轴承成品任取2%,但不少于5件不多于50件,按本标准规定检查尺寸与公差。

2.3.3每批轴承成品至少任取2件样品,经脱油处理后,取得不少于50克试样,按表2的规定分析化学成分。

2.3.4每批轴承成品任取5~10件(或由双方商定),按表2规定检查物理一机械性能。

2.3.5各类抽检结果中,如有一件不合格时,仍就不合格项目抽取2倍数量的成品复表2注:1.铁基各类轴承的化学成分中允许有<1%的硫2.化合碳含量允许用金相法评定。

粉末注射成型粉末注射成型是一项新型近净尺寸成型技术,被用于生产较小尺寸及复杂外形与表面的制品,与传统的加工工艺相比,粉末注射成技术成本优势明显。

目前粉末冶金注射成形零件截面尺寸为25~50mm,长度可达150mm,间单重在0.1g~150g间,所以粉末冶金注射成形适于生产批量大,外形复杂,尺寸小的零件。

⏹PIM结合了粉末冶金与塑料注射成型工艺,用来生产金属、陶瓷制品以及难熔金属部件。

该工艺包括以下4道工序:混料、注射成型、脱脂、烧结。

当注射成型技术应用于陶瓷和金属时,称为陶瓷粉末注射成型(Ceramic Injection Molding,简称CIM)和金属粉末注射成型(Metal Injection Molding,简称MIM)。

⏹原理粉末注射成形是将粉末与粘结剂均匀混合使其具有流动性,在注射挤压机上经一定的温度和压力,注入模具内成形。

⏹这种工艺能够制造出形状复杂的坯块,所得到的坯块经溶剂处理或专门脱除粘结剂的热分解炉后,再进行烧结.其制品的致密度可达95%以上,线收缩率可达15%~25%,再根据需要对烧结制品进行精压,少量加工及表面强化处理等工序,最后可得制品。

⏹陶瓷粉末注射成型技术来源于高分子材料的注塑成型,借助高分子聚合物在高温下熔融、低温下凝固的特性来进行成型的,成型之后再把高聚物脱除。

与传统的陶瓷加工工艺相比,陶瓷粉末注射成型技术要简单的多,能制造出各种复杂形状的高精度陶瓷零部件,且易于规模化和自动化生产,已广泛用于航空、军事、汽车、电子、机械以及医疗器械等工业。

⏹CIM基本工艺包括4个步骤:⏹ 1.粘结剂与陶瓷粉末的混炼2. 成型 3.脱脂 4.烧结⏹其中脱脂是陶瓷注射成型技术⏹金属粉末注射成型技术是在传统的注射成型和粉末冶金工艺的基础上发展起来的一种新型的金属注射成形,已广泛用于电子信息,医疗用具,汽车,航空航天等各领域.⏹注射成型工艺,特别适合于大批量生产小型、复杂的高密度金属或金属化合物的制品,扩大了粉末冶金技术的应用范围。

粉末冶金成型技术粉末冶金成型技术是一种把制备的金属粉末混合成型的现代金属加工技术。

它有可能把任何金属粉末结合成复杂的物体,如构件和复杂的零件等,它不仅可以为生产有特殊形状的零件提供方便,而且可以减少材料的消耗,节省制造时间和成本。

粉末冶金成型技术分为热压成形和冷压成形两种。

热压成形是指把高温粉末压入模具,然后经过压力和高温处理,最后用特殊工艺把模具内的粉末变成给定形状。

冷压成形是指把低温粉末压入模具,然后经过一系列特殊工艺把粉末结合在一起形成一定形状的产品,最后通过高温固化使其变得坚硬。

粉末冶金成型技术不仅可以生产复杂形状的金属零件,而且可以满足生产小批量或单件零件的需求。

典型的应用包括机械零件、航空零件、航天用零件等。

粉末冶金成型技术具有一定的优势,首先,它可以实现复杂零件的加工,这避免了大多数切削加工工艺所面临的技术难题和加工费用的消耗;其次,它可以更有效地实现性能优良的零件,因为贴合技术可以把比普通切削加工技术更少的原料消耗量转变成更多的形状和功能;第三,它还可以在多种金属材料之间制造合金化的零件,并满足不同应用场合的要求。

此外,粉末冶金成型技术还可以在极低温和极高温环境中使用,并可以产生可靠的重复性和准确性,从而提供极低的废品率。

然而,粉末冶金成型技术也存在一些缺点。

正如上文所述,它依赖于模具和高温条件,且受模具形状限制,模具设计和开发费用也较高;对于密度更大的零件,贴合可能较其他方法的成本更高;因为模具的硬度较大,所以它的滑动性能不太好;另外,粉末冶金技术的产品有一定的粗糙性,很难达到高精度要求。

总之,粉末冶金成型技术是一种重要的金属加工技术,可以大大提高零件加工效率并降低成本。

然而,也有一些缺点需要解决,比如模具的高温及耐磨性、模具制造的费用高等,但只要正确使用粉末冶金技术,就能满足企业的实际需求。

粉末冶金工艺粉末冶金工艺是一种技术和工艺,它利用粉末来形成机械零件和金属结构件。

它可以制造出几乎所有形状、颜色和材料的零件,它的灵活性和可编程性使它成为制造业的有力工具。

粉末冶金工艺已成为金属制造业的主要技术之一,它可以制造出一些高性能的零件和结构件。

粉末冶金技术是一种三维成形技术,可以不需要加工就可以制造出一些复杂的零件。

粉末冶金技术的基本原理是在一定温度和压力下,利用粉末原料经过压实、加热、浸渍等工艺后,制造出机械零件和金属结构件。

这种技术可以制造出一些高性能的零件,这些零件的耐磨性和抗疲劳强度都可以达到很高的水平。

粉末冶金工艺可以分为坯料制备、热成形和表面处理三个主要步骤。

坯料制备是采用精细粉末形成坯料,一般可以采用烧结、压实、改性和表面处理等方法。

热成形是采用凝固剂进行固化,可以采用热固性成形、热压成形或真空固相烧结等方法。

表面处理是通过润滑剂或清洁剂对零件进行清洗、表面处理或润滑,以提高零件的抗腐蚀性和耐磨性。

由于粉末冶金工艺的多样性,可以制造出各种复杂的零件,由于它可以得到较高的精度和阻力,可以用于制造一些高端的零件和部件,如汽车的悬挂零件、飞机的机身零件和发动机部分等。

此外,由于它的可编程性,可以制造出精度更高的零件,用于生产电子和机械设备。

粉末冶金工艺目前已发展成为一种重要的金属加工技术,可以制造出一些高性能的零件和结构件,可以应用到汽车、航空航天、电子电气等众多行业中。

因此,粉末冶金技术受到了越来越多的关注,将在未来发挥更大的作用。

综上所述,粉末冶金工艺是一种重要的金属加工技术,它可以制造出精度更高的零件,用于制造一些高端的零件和部件,是未来金属加工技术的重要方向。

粉末冶金技术的发展有着重要的意义,有助于推动制造业的发展和提高产品的质量,因此,未来粉末冶金技术还将发挥着更大的作用。

浅谈粉末冶金技术李进卫【期刊名称】《摩托车技术》【年(卷),期】2017(000)003【总页数】7页(P40-46)【作者】李进卫【作者单位】【正文语种】中文粉末冶金成形工艺是一项集材料制备与零件成形于一体,节能、节材、高效、最终成形、少污染的先进制造技术,在材料和零件制造业中具有不可替代的地位和作用,已经进入当代材料科学的发展前沿。

粉末冶金是一种先进的金属成型技术,是金属及其它粉末通过加工压制成型、烧结和必要的后续处理制成机械零部件和金属制品的高新技术。

其中金属注射成形技术由陶瓷零件的粉末注射成形技术发展而来,也是一种新型的粉末冶金成形新技术。

由于其具有节能、省材、高效、环保等诸多优点,已受到广泛采用,并具有很大的市场潜力和发展前景。

目前粉末冶金技术正向着高致密化、高性能化、低成本方向发展。

粉末冶金材料是指用几种金属粉末或金属与非金属粉末作原料,通过配料、压制成形,烧结和后处理等工艺过程而制作成的材料。

其工艺过程称为粉末冶金法。

粉末冶金方法起源于公元前3000多年,制造铁的第一个方法实质上采用的就是粉末冶金方法。

而现代粉末冶金技术的发展中有几个重要标志:1)1909年制造电灯钨丝,推动了粉末冶金的发展;2)克服了难熔金属熔铸过程中产生的困难,1923年粉末冶金硬质合金的出现被誉为机械加工中的革命;3)上世纪30年代成功制取多孔含油轴承,继而粉末冶金铁基机械零件的发展,充分发挥了粉末冶金少切削甚至无切削的优点;4)上世纪40年代出现金属陶瓷、弥散强化等材料;5)上世纪60年代末至70年代初,粉末高速钢、粉末高温合金相继出现;6)利用粉末冶金锻造及热等静压已能制造高强度的零件,向更高级的新材料、新工艺发展。

粉末冶金材料的种类有:粉末冶金多孔材料、粉末冶金减摩材料、粉末冶金摩擦材料、粉末冶金结构零件、粉末冶金工模具材料、粉末冶金电磁材料和粉末冶金高温材料等。

粉末注射成形适用的材料主要有:Fe合金、Fe-Ni合金、不锈钢、W合金、Ti合金、Si-Fe合金、硬质合金、永磁合金等。