博世柴油高压共轨

- 格式:doc

- 大小:2.52 MB

- 文档页数:20

1892年,德国工程师鲁道夫.狄赛尔(Rudolf Christian Karl Diesel)发明了世界上第一台柴油发动机。

随后的30年内,柴油发动机应用于船舶,潜艇,工业,发电机动力等领域。

●高压空气供油早期的柴油发动机体积巨大,借助压缩空气来完成柴油喷射的过程,在当时的蒸汽机时代,巨大的气瓶似乎已经司空见惯。

但庞大的身躯,无法安装在陆地运输工具上,解决柴油高压喷射的问题,成为车用柴油机应用的关键。

●机械式柱塞喷射供油1920年,社会普遍对柴油发动机的未来应用看好。

1922年博世公司正式启动柴油机喷油泵的开发,得益于其以往开发润滑泵的经验,研制的高压喷油泵能够提供精确数量的液体压力。

新型的高压油泵体积史无前例的缩小,突破了车用柴油机的应用瓶颈。

1923年,柏林车展上,奔驰公司展出了安装博世喷油泵的45马力OB 2型柴油发动机。

次年全世界第一辆,装备柴油发动机的卡车在德国诞生,并接受客户预订。

1927年,博世喷油泵开始正式生产,为车用柴油机的应用铺平了道路,改变了世界。

机械式油泵一直生产至今,靠柱塞建立压力的方式,基本没有多大变化,但其弊端也充分暴露出来。

供油压力受发动机转速制约,低转速下实现精确喷油,受到诸多限制,低压力喷射供油,势必会造成柴油雾化不好。

机械式油泵已经完成历史使命,不能适应更高的环保与发动机技术性能。

●高压共轨系统供油柴油机工作粗暴,振动噪声大,冒黑烟,冬季冷车时起动困难。

由于上述特点,工程师在不断改进柴油发动机的技术性能。

1945年,高压共轨系统被首次应用。

但受到当时的精密电子技术的制约,可靠性与控制方式没有完全攻破。

直到上世纪90年代末,高压共轨技术才完全应用于车用柴油机。

共轨喷射式供油系统由高压油泵、公共供油管、喷油器、电控单元(ECU)和一些管道压力传感器组成,系统中的每一个喷油器通过各自的高压油管与公共供油管相连,公共供油管对喷油器起到液力蓄压作用。

工作时,高压油泵以高压将燃油输送到公共供油管,高压油泵、压力传感器和ECU组成闭环工作,对公共供油管内的油压实现精确控制,彻底改变了供油压力随发动机转速变化的现象。

摘要摘要本设计基于博世CR柴油机高压共轨电控系统,在深入分析柴油机高压共轨电控系统控制原理的前提下,主要针对电控燃油喷射系统进行了总体控制设计,即高压共轨电控燃油喷射系统的空气供给系统、燃油供给系统设计;高压共轨电控燃油喷射系统的传感器和执行器控制设计;高压共轨电控燃油喷射系统的电子控制单元设计。

另外对整个电控系统的控制逻辑进行了划分,总结出五个基本的控制任务,包括状态识别、油量控制、共轨压力控制、喷射控制和驱动,形成了完整的控制方法和实现方法。

关键词:柴油机,高压共轨,电控单元,控制方法发动机控制技术课程设计任务书发动机控制技术课程设计任务书一、设计题目发动机电控系统设计以某一具体类型的发动机(如:凌志LS400轿车1UZ-FE型发动机)为对象,结合发动机电控系统设计的要求,选择合适的传感器和执行器等硬件设备,对发动机的主要控制系统或某一控制系统进行硬件设计和软件设计。

控制内容:发动机控制系统包括电子控制汽油喷射(EFI)、电子控制点火提前(ESA)、怠速控制(ISC)、废气再循环控制(EGR)、蒸发污染控制(ECS)、谐波进气增压系统控制(ACIS)、故障诊断(DIAGN)、失效保护与后备功能和怠速混合气浓度调节(CO排放控制)等内容。

二、设计内容1.原理简介主要内容:对发动机的构成与工作原理进行简要介绍2.对象特性描述主要内容:对所选择的控制对象的特性进行分析和描述3.控制系统设计发动机的电子控制系统设计。

1)电子控制单元的设计;2)传感器和控制开关;3)各类执行器;4)控制系统的工作过程。

主要内容:控制方案的选择与论证;被控参数与控制参数的选择;输入输出系统的设计;画出原理图、方框图和仪表流程图、系统接线图、梯形图;进行程序设计。

三、设计要求1.课程设计说明书的格式应严格按照学校课程设计格式要求。

2.论理正确、逻辑性强、文理通顾、层次分明、表达确切,并提出自己的见解和观点。

3.课程设计说明书。

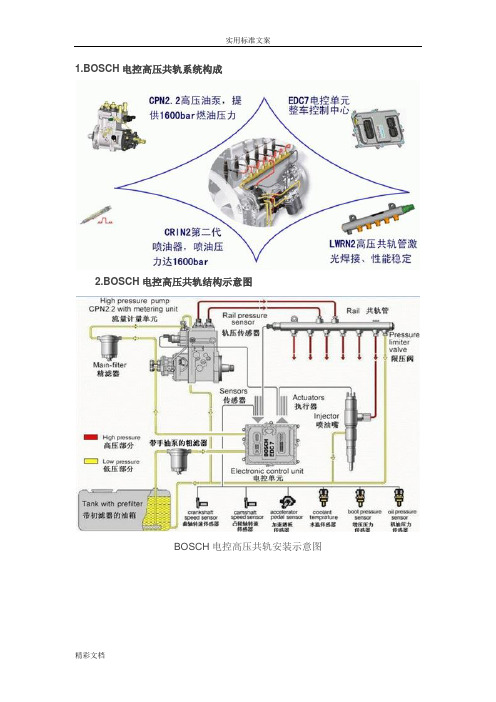

1.BOSCH电控高压共轨系统构成2.BOSCH电控高压共轨结构示意图BOSCH电控高压共轨安装示意图3.BOSCH电控高压共轨系统工作原理在共轨式蓄压器喷射系统中,压力的产生和燃油的喷射是完全脱开的。

喷射压力的产生跟发动机转速和喷油量毫不相干。

燃油以一定的压力储存在高压蓄压器(即所谓的“共轨”)内,时刻准备着进行喷射。

喷油量由驾车人确定,喷射起点、喷射持续时间和喷射压力由ECU(电子控制单元)计算出来。

然后,ECU 触发电磁阀,使每一个气缸的喷油器(喷油单元)相应地进行喷射。

传感器组成如下图:ECU(电子控制单元)ECU是电控发动机的控制中心,通过接收各传感器传送来的发动机运行信息,加以运算处理后控制各执行器动作。

ECU还包含着一个监测模块。

ECU和监测模块相互监测,如果发现故障,它们中的任何一个都可以独立于另一个而切断喷油。

其中喷油器线束,传感器线束发动机出厂时已经做好,整车厂需要根据整车功能的需要来做整车线束CPN2.2(+)高压油泵齿轮泵ZP5共轨管存储高压,抑止因油泵供油和喷油而产生的波动。

燃油粗滤器带油水分离器,分离燃油中的水分。

曲轴转速传感器1、永磁铁2、传感器壳体3、发动机外盖4、软铁芯5、线圈6、传感线圈原理:电磁感应功能:1、曲轴(发动机)转速;2、曲轴上止点位置。

凸轮轴转速传感器原理:霍尔效应相位确定:凸轮轴上安装着一个用铁磁性材料制成的齿,它随着凸轮轴旋转。

当这个齿经过凸轮轴传感器的半导体膜片的时候,它的磁场就会使半导体膜片中的电子以垂直于流过膜片的电流的方向发生偏转。

产生一个短促的电压信号(霍尔电压),这个电压信号告诉ECU,某1缸已经进入了压缩阶段。

水温传感器原理:高灵敏度NTC(负温度系数热敏电阻)电阻阻值随温度下降而增大。

轨压传感器1、电子接头2、评估电路3、带传感装置的皮膜4、高压接头5、固定螺纹原理:传感器皮膜上的传感器元件将高压管道内的压力变化转化成电压信号输送到ECU。

由于BOSCH 共轨系统EDC7_V42、EDC7_V47、EDC7_V72 版本ECU外观完全一样,为了便于区别ECU 是什么版本,避免服务人员在服务过程中刷写程序时不清楚ECU 版本,导致刷死ECU情况出现,使服务处于被动,不利于开展工作等情况出现,特别编写《BOSCH 共轨系统不同版本ECU 识别说明》。

BOSCH共轨系统EDC7不同版本ECU识别有3种方法:

1 1. ECU 图号;

2 2. 控制器软件编号;

3 3. 控制器软件版本号;

具体区别,请看表1 BOSCH共轨系统不同版本ECU识别说明。

诊断仪读取软件版本号:单击诊断仪左上角“帮助”菜单下“软件版本号”,即可读取,见附录2;

附录:

1. BOSCH 共轨系统ECU 图号及软件编号示例:图1

EDC7_V42 版本ECU 图号及软件编号示例:

图2 EDC7_V47 版本ECU 图号及软件编号示例

图3 EDC7_V72 版本ECU 图号及软件编号示例

图4 EDC16_UC40 版本ECU 图号及软件编号示例。

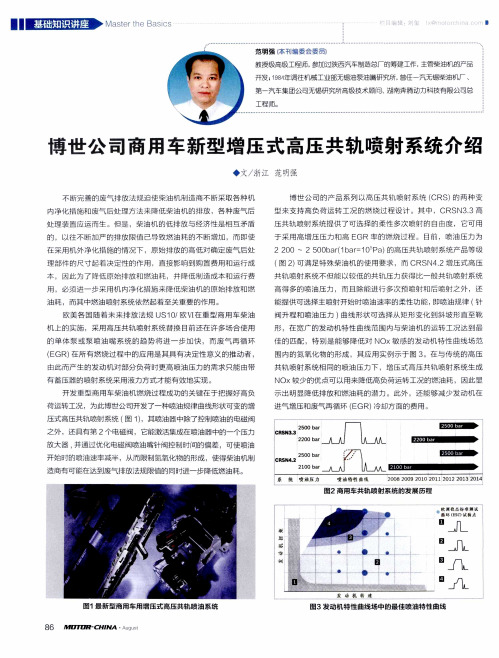

bosch 高压共轨发展历史

Bosch公司是德国的一家知名汽车零部件制造商,其高压共轨技

术是其历史发展的一个重要里程碑。

下面是Bosch高压共轨发展历史

的简要介绍。

Bosch公司于1886年成立,起初主要从事汽车点火系统的制造。

在20世纪初,随着汽车工业的快速发展,Bosch开始着手研发燃油喷

射系统。

到了1967年,Bosch成功推出了第一款汽车高压喷射系统,

这标志着其在燃油喷射技术领域的重要进展。

随着传统喷射系统的发展,Bosch在上世纪80年代开始着手研究高压共轨技术。

高压共轨系统采用了燃油压力更高、压力控制更精确

的设计,能够更好地满足发动机的燃烧需求,提高燃油经济性和减少

排放。

1997年,Bosch首次将高压共轨系统投入市场,并逐渐在世界范

围内得到广泛应用。

高压共轨系统的引入,标志着柴油发动机技术迈

入了一个新的阶段,实现了燃油喷射的精确控制,提升了发动机性能。

随着时间的推移,Bosch不断改进和优化高压共轨系统的设计,

并将其应用于各类柴油发动机中,包括重型卡车、客车、乘用车以及

工程机械等。

高压共轨系统不仅提高了发动机的燃烧效率,还减少了

噪音、振动和排放。

总结来说,Bosch在其长达百年的发展历程中,通过不断研发和

创新,成功推出了高压共轨系统,为柴油发动机的发展做出了巨大贡献。

今天,Bosch的高压共轨技术已经成为全球柴油发动机领域的标准配置,为汽车工业的可持续发展做出了重要贡献。

博世cp1油泵工作原理

1博世CP1油泵概述

博世CP1油泵是一款高压共轨燃油泵,广泛应用于柴油发动机。

它采用了先进的电控技术和共轨压力反馈系统,可以实现精确的燃油喷射和高效的燃烧效果。

2油泵结构和工作原理

博世CP1油泵主要由高压泵体、压力传感器、引导喷油管、调节阀组成。

其工作原理大致如下:

1.燃油从储油箱中进入高压油管,然后通过压力传感器反馈到控制器。

2.根据发动机的负载和转速,控制器计算出所需的燃油喷射量和时间。

3.控制器通过调节阀打开高压泵体的喷油口,向引导喷油管中喷入一定量的燃油。

4.燃油经过引导喷油管进入喷嘴,形成雾化的燃油粒子,喷入发动机燃烧室内。

5.燃油压力下降,压力传感器反馈给控制器,控制器根据反馈信号调整喷油量和时间,不断控制燃油喷射量。

3CP1油泵优势

博世CP1油泵具有以下优点:

1.采用高效的共轨技术,精确控制燃油喷射量和时间。

2.油泵结构简单紧凑,重量轻,维护成本低。

3.良好的环保性能,可以有效减少排放物质的排放。

4.高压燃油可以更加充分地与空气混合,提高发动机的动力性和经济性。

5.具有优秀的抗干扰能力和可靠性,适用于各种恶劣工况下的发动机工作。

4结论

博世CP1油泵是一款先进的共轨燃油泵,具有出色的燃油喷射控制能力和高效的性能表现。

它可以有效提高发动机的经济性、环保性和可靠性,广泛应用于汽车、船舶、农机等领域。

1.BOSCH电控高压共轨系统构成

2.BOSCH电控高压共轨结构示意图

BOSCH电控高压共轨安装示意图

3.BOSCH电控高压共轨系统工作原理

在共轨式蓄压器喷射系统中,压力的产生和燃油的喷射是完全脱开的。

喷射压力的产生跟发动机转速和喷油量毫不相干。

燃油以一定的压力储存在高压蓄压器(即所谓的“共轨”)内,时刻准备着进行喷射。

喷油量由驾车人确定,喷射起点、喷射持续时间和喷射压力由ECU(电子控制单元)计算出来。

然后,ECU 触发电磁阀,使每一个气缸的喷油器(喷油单元)相应地进行喷射。

传感器组成如下图:

ECU(电子控制单元)

ECU是电控发动机的控制中心,通过接收各传感器传送来的发动机运行信息,加以运算处理后控制各执行器动作。

ECU还包含着一个监测模块。

ECU和监测模块相互监测,如果发现故障,它们中的任何一个都可以独立于另一个而切断喷油。

其中喷油器线束,传感器线束发动机出厂时已经做好,整车厂需要根据整车功能的需要来做整车线束

CPN2.2(+)高压油泵

齿轮泵ZP5

共轨管

存储高压,抑止因油泵供油和喷油而产生的波动。

燃油粗滤器

带油水分离器,分离燃油中的水分。

曲轴转速传感器

1、永磁铁

2、传感器壳体

3、发动机外盖

4、软铁芯

5、线圈

6、传感线圈

原理:电磁感应

功能:1、曲轴(发动机)转速;2、曲轴上止点位置。

凸轮轴转速传感器

原理:霍尔效应

相位确定:凸轮轴上安装着一个用铁磁性材料制成的齿,它随着凸轮轴旋转。

当这个齿经过凸轮轴传感器的半导体膜片的时候,它的磁场就会使半导体膜片中的电子以垂直于流过膜片的电流的方向发生偏转。

产生一个短促的电压信号(霍尔电压),这个电压信号告诉ECU,某1缸已经进入了压缩阶段。

水温传感器

原理:高灵敏度NTC(负温度系数热敏电阻)电阻阻值随温度下降而增大。

轨压传感器

1、电子接头

2、评估电路

3、带传感装置的皮膜

4、高压接头

5、固定螺纹

原理:传感器皮膜上的传感器元件将高压管道内的压力变化转化成电压信号输送到ECU。

一旦损坏,压力控制阀就通过应急(备份)功能,按设定值被“盲”触发。

机油压力传感器

功能:可同时检测机油

进气压力传感器

功能:可以检测进气压力和温度

加速踏板传感器

电控喷油器

电控喷油器的安装

WP12机型工作原理:

1)电磁阀断电:球阀关闭。

控制腔压力+针阀弹簧压力> 针阀腔压力;针阀关闭,不喷射

2)电磁阀通电:球阀开启,泻油孔泻油。

控制腔压力+针阀弹簧压力< 针阀腔压力;针阀抬起,喷射

针阀抬起速度取决于泻油孔与进油孔的流量差;针阀关闭速度取决于进油孔流量;喷射响应=电磁阀响应+液力系统响应;一般应为0.1ms~0.3ms (喷油速率控制的要求)。

发动机传感器线束

传感器线束包括:6个传感器线束及与整车相关的V4线束。

6个传感器分别为:轨压传感器(2.12、2.13、2.14)、水温传感器(2.15、2.16),机油压力传感器(2.24、2.27、2.28、2.32),进气压力温度传感器(2.25、2.33、2.34.2.36),曲轴转速传感器(2.19、2.23),凸轮轴转速传感器(2.09、2.10)。

V4包括排气制动开关2.29、排气制动电磁阀2.06、空调压缩机继电器2.11以及ECU电源输出2.03。

柴油机自带的6个传感器都是非常重要的传感器,主机厂在安装时应特别注意防护

喷油器线束(cylinder connecter)

喷油器线束包括发动机6个缸的喷油器(injector)以及控制高压油泵的油量计量单元ZME(metering unit)。

预留四根接线:

白色(2.03):ECU的电源输出(24v);灰色(2.06):接排气制动电磁阀;橙色(2.11):

接空调压缩机继电器;蓝色(2.29):接排气制动开关,控制蝶阀的打开。

现在已经做成标准接头。

整车功能线束

●BOSCH电控共轨系统优势

BOSCH燃油喷射系统参数的直观表示

BOSCH电控高压共轨系统的优点

BOSCH电控高压共轨系统的优点:1. 喷油压力的产生过程与喷油过程相互独立;2. 喷油始点和燃油喷射量的控制各自独立,可实现精确控制;3. 最小稳定燃油喷射量极小,可以达到1mm3/次;4. 喷油系统响应灵敏,能灵活方便地实现预喷及后喷;5. 高压喷射改善了进气和燃油的混合及燃烧过程,降低了柴油机的排放;6. 高压泵的驱动扭矩峰值小,机械噪音小;7. 不必要对柴油机结构进行重大改进即可替代传统的喷油系统。