第三章-内压薄壁容器设计

- 格式:doc

- 大小:364.50 KB

- 文档页数:13

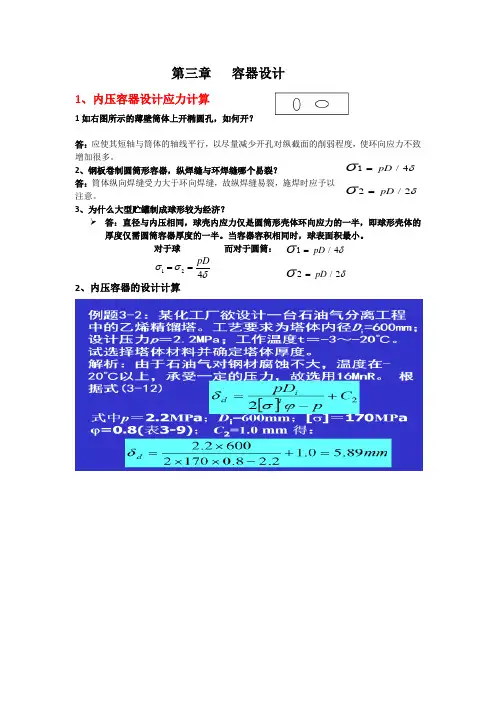

第三章容器设计1、内压容器设计应力计算1如右图所示的薄壁筒体上开椭圆孔,如何开?答:应使其短轴与筒体的轴线平行,以尽量减少开孔对纵截面的削弱程度,使环向应力不致增加很多。

2、钢板卷制圆筒形容器,纵焊缝与环焊缝哪个易裂?答:筒体纵向焊缝受力大于环向焊缝,故纵焊缝易裂,施焊时应予以注意。

3、为什么大型贮罐制成球形较为经济?答:直径与内压相同,球壳内应力仅是圆筒形壳体环向应力的一半,即球形壳体的厚度仅需圆筒容器厚度的一半。

当容器容积相同时,球表面积最小。

对于球而对于圆筒: 12 4pD σσδ==2、内压容器的设计计算/42/2pD pD δδσσ1==/42/2pD pD δδσσ1==3、边缘应力的概念和特点:概念:相邻两段性能不同,或所受温度或压力不同,导致两部分变形量不同,但又相互约束,从而产生较大的剪力与弯矩。

特点:1).局限性——大多数都有明显的衰减波特性,随离开边缘的距离增大,边缘应力迅速衰减。

2).自限性——弹性变形相互制约,一旦材料产生塑性变形,弹性变形约束就会缓解,边缘应力自动受到限制,即边缘应力的自限性。

4、外压容器的设计与校核(1)失稳:容器强度足够却突然失去了原有的形状,筒壁被压瘪或发生褶绉,筒壁的圆环截面一瞬间变成了曲波形。

这种在外压作用下,筒体突然失去原有形状的现象称弹性失稳。

整体失稳侧向失稳:1)由于均匀侧向外压引起失稳叫侧向失稳。

2)壳体横断面由原来的圆形被压瘪而呈现波形,其波形数可以等于两个、三个、四个……轴向失稳:1)薄壁圆筒承受轴向外压,当载荷达到某一数值时,也会丧失稳定性。

局部失稳:在支座或其他支承处以及在安装运输中由于过大的局部外压也可能引起局部失稳。

(2)圆筒分类:按照失稳的破坏情况分为:长圆筒、短圆筒、刚性筒。

✓长圆筒:刚性封头对筒体中部变形不起有效支撑,最容易失稳压瘪,出现波纹数n=2的扁圆形。

✓短圆筒:两端封头对筒体变形有约束作用,失稳破坏波数n>2,出现三波、四波等的曲形波。

第三章内压薄壁容器设计第一节内压薄壁圆筒设计【学习目标】通过内压圆筒应力分析和应用第一强度理论,推导出内压圆筒壁厚设计公式。

掌握内压圆筒壁厚设计公式,了解边缘应力产生的原因及特性。

一、内压薄壁圆筒应力分析当圆筒壁厚与曲面中径之比δ/D≤0.1或圆筒外径、内径之比K=D0/D i≤1.2时,可认为是薄壁圆筒。

1、基本假设①圆筒材料连续、均匀、各向同性;②圆筒足够长,忽略边界影响(如筒体两端法兰、封头等影响);③圆筒受力后发生的变形是弹性微小变形;④壳体中各层纤维在受压(中、低压力)变形中互不挤压,径向应力很小,忽略不计;⑤器壁较薄,弯曲应力很小,忽略不计。

2、圆筒变形分析图3-1 内压薄壁圆筒环向变形示意图筒直径增大,说明在其圆周的切线方向有拉应力存在,即环向应力(周向应力)圆筒长度增加,说明在其轴向方向有轴向拉应力存在,即经向应力(轴向应力)。

圆筒直径增大还意味着产生弯曲变形,但由于圆筒壁厚较薄,产生的弯曲应力相对环向应力和经向应力很小,故忽略不计。

另外,对于受低、中压作用的薄壁容器,垂直于圆筒壁厚方向的径向应力相对环向应力和经向应力也很小,忽略不计。

3、经向应力分析采用“截面法”分析。

根据力学平衡条件,由于内压作用产生的轴向合力(外力)与壳壁横截面上的轴向总应力(内力)相等,即:124δσππD p D =由此可得经向应力: δσ41pD=图3-2 圆筒体横向截面受力分析4、环向应力分析 采用“截面法”分析。

图3-3 圆筒体纵向截面受力分析根据力学平衡条件,由于内压作用产生的环向合力(外力)与壳壁纵向截面上的环向总应力(内力)相等,即:22δσL LDp = (3-3)由此可得环向应力: δσ22pD= (3-4) 5、结论通过以上分析可以得到结论:122σσ=,即环向应力是经向应力的2倍。

因此,对于圆筒形内压容器,纵向焊接接头要比环向焊接接头危险程度高。

在圆筒体上开设椭圆形人孔或手孔时,应当将短轴设计在纵向,长轴设计在环向,以减少开孔对壳体强度的影响。

6、薄壁无力矩理论在以上薄壁圆筒应力分析过程中,只考虑由于内压作用在筒壁产生的环向拉伸应力和经向拉伸应力,而由于弯曲应力值很小忽略不计、径向应力值很小忽略不计,采用这一近似方法分析薄壁圆筒,称为薄壁无力矩理论。

二、内压薄壁圆筒壁厚计算公式根据第一强度理论(最大主应力理论),得到:[]t pDσδσ≤=22 引入焊接接头系数φ,得到:[]φσδσt pD≤=22 ① 圆筒以内径为基准时,将中径D 转换为内径D i ,D=D i +δ,得到:()[]φσδδσt i D p ≤+=22根据GB 150规定,确定圆筒厚度的压力为计算压力c p ,得到: ()[]φσδδσt i c D p ≤+=22导出δ,得到设计温度下圆筒的计算厚度公式为:[]cti c p D p -=φσδ2考虑介质腐蚀、机械磨损因素,加上腐蚀裕量C 2,得到设计厚度d δ为:2C d +=δδ再加上钢板厚度负偏差C 1,最后圆整取钢板标准厚度n δ。

② 圆筒以外径为基准时,将中径D 转换为外径D o ,D=D o -δ,得到:[]ctc p D p +=φσδ20考虑介质腐蚀、机械磨损因素,加上腐蚀裕量C 2,得到设计厚度d δ为:2C d +=δδ再加上钢板厚度负偏差C 1,最后圆整取钢板标准厚度n δ。

③ 按GB 150规定,设计温度下的内压圆筒计算厚度公式适用范围为:[]φσtc p 4.0≤,这意味着GB 150标准中设计压力不大于35MPa 的内压容器都适用该公式。

三、边缘应力容器壳体两部分之间相连接形成的边界称为连接边缘,如筒体与筒体之间的焊接连接、筒体与封头之间的焊接连接、筒体与容器法兰之间的焊接连接等。

在连接边缘,如果两部分经线形状不一致,曲率半径不相等,那么在介质压力作用下,两部分的变形也不一致,而且由于焊接连接的原因导致变形相互约束,彼此之间产生边缘力和边缘力矩的作用,由此在筒体内部产生附加应力——边缘应力。

筒体与封头连接边缘受力状态分析如图3-4所示。

边缘应力对壳体强度的影响表现出两个特征: ① 局部性 ② 自限性四、计算示例:100m 3(DN 3000)C 5原料罐筒体壁厚计算3五、压力容器公称直径GB /T 9019-2001《压力容器公称直径》规定,压力容器公称直径以容器圆筒直径表示,分为两个系列:① 以内径为基准的压力容器公称直径 ② 以外径为基准的压力容器公称直径第二节 内压椭圆形封头设计【学习目标】 学习GB 150.3《设计》第5章“封头”和GB /T 21598-2010《压力容器封头》,了解各种封头结构及设计计算,掌握标准椭圆形封头的设计计算公式。

一、内压椭圆形封头应力分析椭圆曲线方程: 12222=+by a x① 在x =0即椭球壳顶点处,产生最大应力:⎪⎪⎭⎫ ⎝⎛===b a p2max 212δσσσ 当a /b =2时, ==21σσ δδσ2max pDpa==,说明半椭球壳顶点处的最大应力与圆筒的环向应力(最大应力)相等,即在相同内压作用下,a /b =2的椭圆形封头的厚度与相焊接的圆筒厚度是相等的。

所以GB 150把a /b =2的椭圆形封头定义为标准椭圆形封头。

② 在x =a 即椭球壳的边缘处,δσ21pa=,⎪⎪⎭⎫⎝⎛-=22222b a pa δσ 当2=b a 时,02=σ,说明2 b a 时,环向应力2σ为拉应力。

当a /b =2时,在椭球壳的边缘处环向应力2σ则为压应力。

椭球壳a /b 的比值反映了椭圆形封头内曲面深度,a /b 比值越小,则椭圆形封头内曲面深度越大,越不利于冲压成型。

当a /b =1时,半椭球壳即为半球壳,半球壳任意一点的应力都是相等的,是a /b =2的半椭球壳最大应力的一半,因此半球壳厚度可以减薄一半,可以有效的节约材料。

二、内压(凹面受压)椭圆形封头的计算椭圆形封头一般采用长短轴比值为2的标准型。

椭圆形封头的计算厚度公式: ① 椭圆形封头以内径为基准时:[]ctic h P D Kp 5.02-=φσδ② 椭圆形封头以外径为基准时:[]()ctc h P K D Kp 5.0220-+=φσδ公式中:K ——椭圆形封头形状系数⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫⎝⎛+=22261iih D K 表3-1 椭圆封头形状系数K三、计算示例:100m 3(DN 3000)C 5储罐标准椭圆形封头壁厚计算3四、椭圆形封头标记示例1:公称直径3000mm 、封头名义厚度12mm 、封头最小成形厚度8.74mm 、材质为Q245R 以内径为基准的椭圆形封头,标记如下:EHA 3000×12(8.74)——Q245R GB /T 25198示例2:公称直径325mm 、封头名义厚度12mm 、封头最小成形厚度10.4mm 、材质为Q345R以外径为基准的椭圆形封头,标记如下:EHB325×12(10.4)——Q345R GB/T25198五、标准椭圆形封头成形标准椭圆形封头依据类型、规格、材质,可采用冷冲压、热冲压、冷旋压、热旋压等方法成形。

以内径为基准的椭圆形封头类型代号:EHA;以外径为基准的椭圆形封头类型代号:EHB。

当标准椭圆形封头公称直径DN≤2000mm时,直边高度h宜为25mm;当封头公称直径DN>2000mm时,直边高度h宜为40mm。

直边高度公差为(-5~10)%h。

GB150.4第6.1条款规定:制造单位应根据制造工艺确定加工余量,以确保受压元件成形后的实际厚度不小于设计图样标注的最小成形厚度。

封头成形后,应检测封头的成品厚度,具体测厚部位与数量,依封头的形状与规格,可由供需双方订货技术协议确定,但封头上易发生工艺减薄的部位(封头顶部和转角过渡部位等)以及直边部位为必测部位。

封头成形厚度减薄率见表3-4。

EHA椭圆形封头总深度、内表面积、容积见表3-5。

EHA椭圆形封头质量见表3-6。

EHB椭圆形封头总深度、内表面积、容积和质量见表3-7。

六、其他类型封头封头类型包括:凸形封头、平盖、锥形封头(含偏心锥壳)、变径段、紧缩口等,其中凸形封头包括:椭圆形封头、碟形封头、球冠形封头和半球形封头。

表3-2 半球形、椭圆形、碟形和球冠形封头的断面形状、类型及型式参数表(摘自GB/T25198)表3-3 平底形、锥形封头的断面形状、类型及型式参数表(摘自GB/T25198)第三节开孔应力与开孔补强【学习目标】分析压力容器开孔应力集中现象。

学习GB150.3《设计》第6章“开孔与开孔补强”,掌握开孔补强的相关规定。

学习JB/T4736-2002《补强圈》)标准,掌握补强圈结构。

一、开孔附近的应力集中现象由于工艺要求和结构需要,设备壳体上要开孔焊接接管,如进出料口接管、检查孔等。

容器开孔后,在介质压力作用下,开孔处会产生较大的附加应力,结果使开孔附近区域的局部应力达到较高的数值,其峰值可以达到器壁薄膜应力的3倍或更大,这种局部应力急剧增大的现象称为应力集中。

开孔应力集中现象具有以下特点:①开孔附近的应力集中具有局部性,其作用范围有限,远离开孔处应力峰值衰减很快;②开孔附近的应力集中具有峰值性,在开孔边缘应力峰值是薄膜应力的3倍甚至更高;③开孔孔径的相对尺寸d/D越大,应力集中作用越大;被开孔壳体的δ/D越小,应力集中作用越大;④在凸形封头上开孔优于在圆筒上开孔;⑤增大壳体壁厚、增大接管壁厚可以缓解应力集中程度。

二、开孔范围及一般要求《固定容规》规定,压力容器应当根据需要设置人孔、手孔等检查孔,检查孔的开设位置、数量和尺寸等应当满足进行内部检验的需要;对不能或者确无必要开设检查孔的压力容器,设计单位应当提出具体技术措施,例如增加制造时的检测项目或者比例,并且对设备使用中定期检验的重点检验项目、方法提出要求。

《压力容器》规定,压力容器本体的开孔及其补强计算,包括等面积法和分析法。

1、等面积法适用范围等面积法适用于压力作用下壳体和平封头上的圆形、椭圆形或长圆形开孔。

当在壳体上开椭圆形或长圆形孔时,孔的长径与短径之比应不大于2.0,本方法的适用范围:a)当圆筒内径D i≤1500mm时,开孔最大直径d op≤1/2D i,且d op≤520mm;当圆筒内径D i>1500mm时,开孔最大直径d op≤1/3D i,且d op≤1000mm;b)凸形封头或球壳开孔的最大允许直径d op≤1/2D i;c)锥形封头开孔的最大直径d op≤1/3D i,D i为开孔中心处的锥壳内直径。

注:开孔最大直径d op对椭圆形或长圆形开孔指长轴尺寸。

2、分析法适用范围(略)3、不另行补强的最大开孔直径壳体开孔满足下述全部要求时,可不另行补强:a)设计压力P≤2.5MPa;b)两相邻开孔中心的间距(对曲面间距以弧长计算)应不小于两孔直径之和;对于3个或以上相邻开孔,任意两孔中心的间距(对曲面间距以弧长计算)应不小于两孔直径之和的2.5倍;c)接管公称外径小于或等于89mm;d)接管壁厚满足表3-8要求,表中接管壁厚的腐蚀裕量为1mm,需要加大腐蚀裕量时,应相应增加壁厚;e)开孔不得位于A、B类焊接接头上;f)钢材的标准抗拉强度下限值R m≥540MPa时,接管与壳体的连接宜采用全焊透的结构型式。