PLC在机床控制中的应用案例

- 格式:docx

- 大小:37.34 KB

- 文档页数:3

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊第一章引言随着社会生产力的发展,传统的继电器控制系统已经不能满足当今迅猛发展的社会的现代化生产要求,于是我们在选毕业设计课题之际,一切从实际出发,选定了毕业设计课题——车床PLC控制系统设计。

我们选定了C650车床为改造对象,进行传统控制系统的改造,以PLC控制系统取代之前的传统控制系统。

改由PLC控制后,其控制系统大大的简单化,并且维修方便,易于检查,节省了大量空间,机床的各项性能有了很大的改善,工作效率有了明显提高。

1.1 C650型普通卧式车床简介C650卧式车床属于中型车床,可加工的最大工件回转直径为1020mm,最大工件长度为30000mm。

它主要由床身、光杆、丝杆、尾座、刀架、主轴变速箱、进给箱、和溜板箱等组成,如图1-1。

图1-1 C650卧式车床结构图工艺过程:为了加工各种旋转表面,车床具有切削运动(主运动和进给运动)和辅助运动。

主运动是主轴通过卡盘或顶尖带动工件作旋转运动。

进给运动是溜板带动刀架的纵向和横向的直线运动。

辅助运动是指刀架的快速移动及工件的加紧与放松。

C650型卧式车床由主轴运动和刀具进给运动完成切削加工,车┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊床的主轴、冷却泵、刀架快速移动均由三相异步电动机拖动。

车床有三种运动形式:车削加工的主运动是主轴通过卡盘或者鸡心夹头带动工件的旋转运动,它承受车削加工时的主要切削功率;进给运动是溜板带动刀架的纵向或横向运动;辅助运动为溜板箱的快速移动,尾座的移动和工件的夹紧与放松。

主轴的旋转运动由主电动机,经传动机构实现。

机床车削加工时,要求车床主轴能在较大范围内变速。

通常根据被加工零件的材料性能、零件尺寸精度要求、车刀材料、冷却条件及加工方式等来选择切削速度,采用机械变速方法。

车床纵、横两个方向的进给运动由主轴变速箱的输出轴,经挂轮箱、进给箱、光杆传入溜板箱而获得1.2 C650卧式车床改造主要内容(1)主电动机M1采用全压空载直接启动。

CE7132仿形车床的PLC改造The PLC transforming of CE7132 coping latheLuo maifeng罗麦丰摘要:本文介绍了用可编程序控制器(PLC)对CE7132仿形车床电气控制系统进行改造的一种方法。

近年来的现场应用情况表明,该PLC控制系统工作可靠,操作方便,提高了工效。

Abstract:This paper introduces a method of PLC transforming CE7132 coping lathe electronic control system,Recent application on sports shows:This PLCcontrolling system works reliably,operates conveniently and effectively。

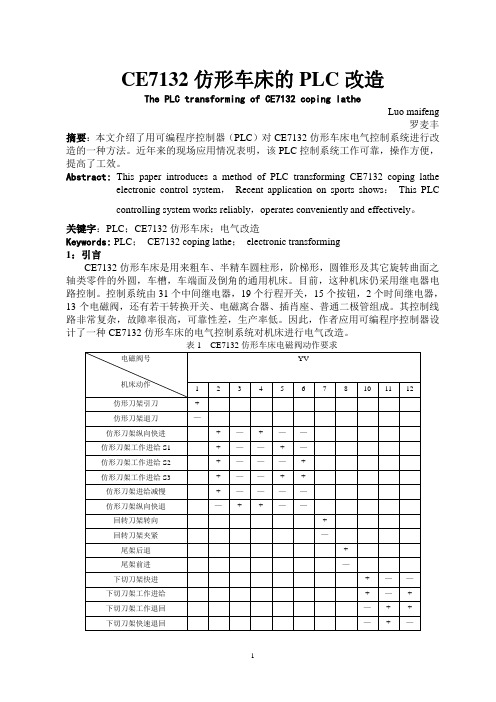

关键字:PLC;CE7132仿形车床;电气改造Keywords: PLC;CE7132 coping lathe;electronic transforming1:引言CE7132仿形车床是用来粗车、半精车圆柱形,阶梯形,圆锥形及其它旋转曲面之轴类零件的外圆,车槽,车端面及倒角的通用机床。

目前,这种机床仍采用继电器电路控制。

控制系统由31个中间继电器,19个行程开关,15个按钮,2个时间继电器,13个电磁阀,还有若干转换开关、电磁离合器、插肖座、普通二极管组成。

其控制线路非常复杂,故障率很高,可靠性差,生产率低。

因此,作者应用可编程序控制器设计了一种CE7132仿形车床的电气控制系统对机床进行电气改造。

2:机床控制要求CE7132仿形车床主要由下切刀架,仿形刀架,回转刀架,尾架等部分组成。

加工工件时尾架顶紧工件后,根据刀架动作选择开关选择单仿、先切,同时切或后切。

根据加工要求通过选择开关可选择一次行程、二次行程或三次行程,主轴转速,起始行程及进给量。

应有自动、调整两种工作方式。

PLC在工业自动化中的应用案例工业自动化领域中,可编程逻辑控制器(PLC)作为一种重要的控制设备,广泛应用于各种生产线和工艺过程。

本文将介绍几个PLC在工业自动化中的典型应用案例。

一、XXX工厂生产线的自动化控制XXX工厂是一家生产汽车零部件的制造企业,他们的生产线包括模具加工、注塑成型、装配等多个工序。

为了提高生产效率和产品质量,XXX工厂引入了PLC系统进行自动化控制。

在模具加工工序中,PLC通过接收来自传感器的反馈信号,实时监测机床的运行状态和加工质量。

根据预设的加工参数,PLC控制机床的进给运动、切削速度等参数,确保模具加工的准确性和稳定性。

在注塑成型工序中,PLC控制了注塑机的运行。

通过监测温度、压力等参数,PLC根据预设的注塑工艺参数,实时调整注塑机的工作状态,确保注塑产品的质量符合要求。

在装配工序中,PLC控制了自动化装配线上的各个机械臂、传送带等设备。

根据产品的种类和订单要求,PLC控制装配线的运行速度和动作顺序,实现零部件的自动化装配,提高装配效率和一致性。

通过引入PLC系统,XXX工厂的生产线实现了高度自动化控制,降低了人工操作的错误率和劳动强度,提高了生产效率和产品质量。

二、XXX化工厂的过程控制系统XXX化工厂是一家生产化学原料的企业,他们的生产过程复杂、环境条件苛刻。

为了确保生产的稳定性和安全性,XXX化工厂选择了PLC作为过程控制系统的核心。

在反应釜控制中,PLC根据预设的反应条件和反馈信号,控制反应釜的温度、搅拌速度、进料流量等参数。

通过实时监测反应过程中的温度、压力、液位等指标,PLC能够及时调整控制策略,保证反应的顺利进行和产物的质量。

在液体输送系统中,PLC控制了泵、阀门等设备的运行。

根据生产工艺要求和管道的实时状况,PLC自动调整液体的流量、压力等参数,确保液体输送的稳定性和安全性。

在安全监测系统中,PLC负责监测厂区的火灾、气体泄漏等危险情况。

当监测到异常情况时,PLC会发出警报并采取相应的应急措施,保障员工的人身安全和厂区的安全环境。

数控机床中PLC机电一体化技术的优化应用摘要制造业构成了现代工业的核心,数控技术更是其赖以实现自动化、集成化和柔性化的核心技术,它不仅关键于提升劳动生产效率,也对优化产品质量至关重要。

因此,数控技术在我国装备制造中所占的地位,以及其在生产技术、自动化和智能化方面的表现,很大程度上体现了我国产业的现代化进程。

PLC原本基于继电器和接触器,但随着计算机处理器及相关器件成本的显著下降和PLC性能的巨大飞跃,它的应用范围已经迅速拓展。

如今,PLC已在众多行业中成为标配,尤其在数控行业。

开放式数控系统正是当前数控技术的发展方向,其中以PC为硬件基础,利用PLC软件执行任务已成为趋势。

随着我国科技的步伐,众多数控设备已纳入PLC控制范畴,这不仅显著提升了产品质量,还增强了设备的智能化,对我国的现代化进程和整体发展都有积极推动作用。

因此,数控加工领域中的PLC技术已经成为业界的焦点。

关键词:PLC机电一体化技术;数控机床;机械设计第1章绪论1.1 课题的背景和意义现代工业的支柱产业是制造业,而数控技术是当今制造业实现自动化、集成化、柔性化的重要技术支撑,也是提高劳动生产率和提高产品质量的重要技术。

所以,作为我国装备制造的一个重要部分,它的生产技术以及自动化、智能化程度,将会直接或间接地反映出我国的产业的现代化水准。

PLC是以继电器和接触器为核心的一种新型的控制方式。

随着计算机处理器及其配套器件的成本的大幅降低以及PLC的性能的极大改善,PLC的使用领域得到了快速的发展。

现在PLC在许多行业中得到了广泛的使用,数控行业同样如此。

目前,开放式数控系统是数控技术发展的主要趋势。

以PC作为硬件平台,通过PLC软件来完成各项工作,是目前开放式数控系统中PLC技术的发展方向。

1.2 数控机床的发展数控技术,本质上就是利用数字和信息来控制机器,让机器按照一定的规则移动,数控机床的关键技术就是数控技术,它在现代和现代工业中都有很大的应用价值。

PLC在机床控制中的应用案例近年来,随着工业自动化技术的快速发展,可编程逻辑控制器(PLC)在机床控制领域的应用不断扩大。

PLC的灵活性、可靠性和

高效性让其成为了控制机床的首选设备。

本文将介绍几个PLC在机床

控制中的应用案例,展示其重要性和优势。

案例一:数控车床控制系统

在传统的机械车床中,工人需要手动操作杠杆和摇柄来控制机床运动,而且加工精度受到工人经验和操作的限制。

而采用PLC控制的数

控车床则能够通过编写程序来自动控制机床的运动,提高加工的精度

和效率。

PLC通过接收输入信号和传感器的反馈,对机床的刀具、工作台和

进给轴等进行精准控制。

操作人员只需要提供工件的尺寸和加工要求,PLC就能够自动计算出最佳的加工路径和刀具切削参数,并实时调整

工件的加工位置和速度。

此外,PLC还能够监测机床的状态和运行情况,及时发现故障并进

行报警,提高了机床的可靠性和安全性。

数控车床的应用案例证明了PLC在机床控制中的重要性和价值。

案例二:数控铣床控制系统

数控铣床是一种广泛应用于金属加工和零件加工领域的机床。

通过PLC控制,数控铣床可以实现复杂零件的加工,提高加工精度和效率。

PLC控制系统通过接受外部输入信号,如加工程序、刀具切削参数

和加工路径等,自动控制铣床的各个运动轴。

根据预先编写的加工程序,PLC能够自动调整铣刀的进给速度、转速和切削深度,使得加工

结果更加准确和一致。

同时,PLC还能实现多轴协调控制,使得数控铣床能够同时进行多

个方向的运动,实现复杂曲线和形状的加工。

这种自动化的控制方式

减少了人为操作的失误和偏差,提高了生产效率和产品质量。

案例三:激光切割机控制系统

激光切割技术是一种高精度、高效率的切割方法,广泛应用于金属

加工和电子制造等领域。

PLC在激光切割机控制系统中发挥了重要的

作用。

激光切割机通过PLC控制实现对激光束的精确控制,包括功率调节、频率调节和激光束方向调节等功能。

PLC能够根据切割要求,实时调

整激光切割机的参数,如切割速度、激光功率和扫描路径等,使得切

割结果更加精确和一致。

此外,PLC还能够实现对激光切割机的辅助设备的控制,如气体控

制系统和冷却系统等。

通过PLC的自动控制,激光切割机可以在连续

加工的过程中实现对不同材料的切割,提高了切割的灵活性和效率。

总结:

PLC在机床控制中的应用案例表明,PLC具有灵活性、可靠性和高

效性等优点,在提高加工精度和效率方面发挥了重要作用。

随着工业

自动化的推进,PLC的应用前景将更加广阔,为机床制造和加工行业带来更多的机遇和挑战。