400万吨年常减压蒸馏装置工艺设计

- 格式:doc

- 大小:971.00 KB

- 文档页数:62

第一章绪论一设计任务、设计思想、设计特点(一) 设计任务500万吨/年常减压装置常压汽提塔机械设计主要参数如下:操作压力:0.07MPa 塔内直径:Φ1400/Φ1800设计压力:0.24MPa 塔内塔盘数:24最高操作温度:390℃保温层厚度:硅酸铝镁120/150㎜塔总高:31675㎜容器类别:一类塔基础高:4500㎜塔内介质平均密度:830Kg/m3地震烈度:8度其他参数:参照茂石化四蒸馏基本风压值:500Pa 建造场地类别:Ⅱ类(二) 设计思想1 根据GB《钢制压力容器》与JB《钢制塔式容器》等国家标准为基础进行设计。

2 满足工艺和操作要求,所设计出来的流程和设备能保证得到质量稳定的产品,设计的流程与设备需要一定的操作弹性,可方便地进行流量和传热量的调节。

3 满足经济上的要求,设计省热能和电能的消耗,减少设备与基础的费用,选择合适的回流比,节省冷却水,设计时要全面考虑,力求总费用尽可能低一些。

4保证生产安全,保证塔设备具有一定的刚度和强度。

设计中设计压力确定壁厚,再校核其他载荷作用下容器的应力,是容器有足够的腐蚀裕度。

5 采用某些高新技术(如:一脱三注)或应用某些工艺系统来降低原料的含硫量,减缓腐蚀,延长设备的使用寿命。

(三) 设计特点1 塔设备是石油、化工、轻工、食品等工业部门中重要的设备之一,塔设备通过其内部的结构使气(汽)液两相或液液之间充分接触,进行质量传递和热量传递。

通过塔设备完全的单元操作有:精流、吸收、解吸、萃取、冷却等。

2 塔的结构形式各异,但根据塔内件,一般可将塔分成板式塔和填料塔两大类,两者的基本结构可以概括为:塔体、内件、支座、附件等。

3 塔设备安置在室外,在风力作用下产生振动破坏,而必须做好防振工作,除外,塔设备还要承受介质正压力,重力载荷、风载荷、地震载荷、偏心载荷等,这些都会给塔体造成破坏,因此塔设备必须有足够的刚度和强度。

4 对于化工容器考虑腐蚀、设备疲劳、蠕变、振动以及技术的更新换代,本塔设计寿命为20—30年。

常减压蒸馏的工艺流程

《常减压蒸馏的工艺流程》

常减压蒸馏是一种常用的物质分离技术,广泛应用于化工、制药、食品等行业。

它通过改变系统压力,使得分馏液体在较低温度下蒸发,从而实现对物质的分离和提纯。

常减压蒸馏的工艺流程通常包括以下几个步骤:

1. 原料预处理:首先需要对原料进行预处理,如去除杂质、调节浓度等,以保证后续的分馏过程顺利进行。

2. 蒸馏设备设置:将蒸馏设备设定好操作参数,包括设定好蒸馏的初始压力和温度以及收集部分馏分的设备。

3. 加热升温:开始加热蒸馏设备,升温过程中会有液体蒸发,形成蒸汽。

随着温度的升高,系统压力逐渐减小。

4. 分馏收集:随着温度的升高,待分馏物质开始蒸发,形成蒸汽后,通过蒸馏设备的不同部分,分别收集不同的馏分。

5. 调节操作参数:控制好温度和压力的变化,以及收集不同馏分的时间,从而达到对所需物质的分离和提取。

6. 常减压蒸馏结束:当所有馏分都被分离并收集完毕后,关闭蒸馏设备,待设备冷却后完成蒸馏过程。

常减压蒸馏工艺流程是一种简单有效的分离技术,其主要优点包括操作简单、分馏效果好、对分馏物质损失小等。

常减压蒸馏在工业生产和实验室中都有着广泛的应用,是一种很重要的物质分离技术。

常减压蒸馏工艺设计计算常减压蒸馏工艺是一种常用的分离工艺,在化工工业中应用广泛。

常减压蒸馏可以实现对液体混合物的分离和纯化,具有效果好、操作简单的特点。

在进行常减压蒸馏工艺设计计算时,首先需要确定的是原料的组成和性质以及所要求的产品纯度。

接下来需要确定的是减压塔的设计参数,包括减压塔的塔径、高度、塔板数、进料位置、加热方式等。

然后根据给定的设计参数,进行减压塔的热力计算、物料平衡计算和塔板设计计算。

最后还需要进行减压系统的能量平衡计算和传热传质计算,以确定所需的加热器和冷凝器的热力性能。

常减压蒸馏工艺设计计算中的几个关键问题是:进料位置的确定、塔盘数的确定、回流比的确定以及回流液的冷凝方式。

进料位置的确定需要考虑流态、塔内回流比和塔效。

塔盘数的确定需要考虑产品纯度、塔效、塔内压力和进料位置。

回流比的确定需要考虑产品纯度和产量要求。

回流液的冷凝方式可以选择直接冷凝法或间接冷凝法,根据实际情况确定。

常减压蒸馏工艺设计计算一般采用Matlab或Aspen Plus等软件进行模拟计算,以得到最佳的设计方案。

常减压蒸馏工艺设计计算的结果有两个方面的指标:分离效果和能量平衡。

分离效果是指分离出的产品的纯度,常用的评价指标是塔顶和塔底的组分含量。

能量平衡是指进出料之间的能量平衡,包括塔内各个位置的温度和压力分布。

常减压蒸馏工艺设计计算中还有几个常用的技术经验公式,如McCabe-Thiele图法、Fenske方法和Underwood方法等,可以用来快速估算设计参数。

在进行常减压蒸馏工艺设计计算时,还需要考虑操作的安全性,包括减压系统的安全性和冷凝器的冷却能力等。

总之,常减压蒸馏工艺设计计算是一项复杂而重要的工作,需要考虑多个因素的综合影响。

只有通过科学合理的计算和分析,才能得到满足要求的设计方案。

400万吨/年原油蒸馏常压加热炉工艺设计学院:化学工程学院专业、班级:过程装备与控制工程081班学生姓名:指导教师(职称):完成日期:2014年4月18日400万吨/年原油蒸馏常压加热炉工艺设计总计:毕业论文:56页表格:5个插图:9幅指导教师:评阅人:完成日期:2014年4月18日400万吨/年原油蒸馏常压加热炉工艺设计摘要管式加热炉是一种火力加热设备,它利用燃料在炉膛内燃烧时产生的高温火焰与烟气作为热源,加热在炉管中高速流动的介质,使其达到工艺规定的温度,以供给介质在进行分馏、裂解或反应等加工过程中所需要的热量,保证生产正常进行。

本设计为年产350万吨/年原油圆筒加热炉,在本设计中,主要完成对辐射段、对流段以及烟道的工艺尺寸的计算、热量的衡算、钢结构的计算及校核和加热炉各零部件的选用。

其中辐射室工艺尺寸包括辐射室炉管的直径、炉管的壁厚、炉管的长度、炉管的根数、辐射室的外形尺寸等;对流室的工艺尺寸包括对流炉管的形式、炉管的直径、炉管的壁厚、炉管的排数及每排的根数、热量衡算的部分包括计算热负荷、燃料量、燃烧器的规格和根数。

本设计的要点是加热炉高的热效率,提高燃油的利用率。

常采用的措施有降低炉子的排烟温度、减小过热空气系数、减少化学部完全燃烧损失、减少机械不完全燃烧损失、减少炉壁散热等。

也可以设置烟气余热回收系统来提高加热炉的热效率。

关键字:加热炉;炉管;辐射;对流400万吨/年原油蒸馏常压加热炉工艺设计AbstractTubular-furnace heating equipment is a kind of firepower, which the use of fuel combustion in the furnace when the flame and flue gas temperature as a heat source, heating in the furnace tube in the high-speed flow of medium to reach the process temperature requirements, in order to supply medium during fractionation, decomposition or reaction process, such as the heat required to ensure normal production.The design for the annual production capacity of three million fifty tons of crude oil Cylindrical furnace, in the completion of the design of the main paragraph of radiation, convection, as well as the size of the stack process, the heat balance, steel structure and the calculation and checking Selection of the various furnace components. Room size radiation technology, including radiation chamber furnace tube diameter, tube wall thickness, tube length, the root of the number of tube radiation, such as room dimensions; convection process room size, including the form of convection furnace tubes, furnace tube diameter, wall thickness of the tube, the tube row number and the root of the number of each row, the heat balance calculation of the part, including fuel, the specifications of the burner and root number.The gist of the present furnace design with high thermal efficiency and fuel utilization. Measures often used to reduce the furnace flue gas temperature, reducing the over-heated air coefficient, the Department of incomplete combustion to reduce the loss of chemicals to reduce the mechanical loss of incomplete combustion, reduce heat, such as furnace wall. Flue gas can also be set up waste heat recovery system to increase the thermal efficiency of furnace.Keywords: Furnace;Furnace tube;Radiation;Convection400万吨/年原油蒸馏常压加热炉工艺设计目录1. 概述 (1)1.1 课题背景 (1)1.2 本课题发展方向 (1)1.3 管式加热炉的一般结构 (2)1.3.1 辐射室 (2)1.3.2 对流室 (2)1.3.4 燃烧器 (3)1.3.5 通风系统 (8)1.4 管式加热炉的种类 (9)1.5 炉型选用的基本原则 (10)2. 工艺计算 (12)2.1 加热炉热负荷的确定 (12)2.1.1 燃料性质及工艺条件 (12)2.1.2 加热炉热负荷计算 (12)2.2 燃料燃烧过程计算 (13)2.2.1 燃烧的发热量 (13)2.2.2 理论空气量 (13)2.2.3 烟气量及烟气组成 (14)2.3 热效率计算 (15)2.3.1 加热炉的热平衡 (15)2.3.2 燃料用量 (17)2.3.3 加热炉热效率 (18)2.4 辐射段计算 (18)2.4.1 辐射段热负荷 (18)2.4.2 辐射段平均管外壁温度计算 (18)2.4.3 辐射管加热表面积 (19)2.4.4 辐射管管程及管程数 (19)2.4.5 辐射段炉体尺寸 (20)2.4.6 节圆直径和炉管直径 (21)2.4.7 炉膛高度 (21)2.5 对流段尺寸计算 (22)2.5.1 对流室外形长度 (22)2.5.2 对流室宽度 (22)2.6 热平衡计算 (23)2.6.1 当量冷平面 (23)2.6.2 辐射总面积 (23)2.6.3 对辐射段管根数的验算 (24)400万吨/年原油蒸馏常压加热炉工艺设计2.6.4 辐射段烟气计算 (24)3.6.5 辐射段热平衡 (26)2.6.6 辐射段实际排烟温度 (26)2.6.7 辐射段实际热负荷.......................................... 错误!未定义书签。

500万吨/年炼油减压蒸馏装置设计书第一章文献综述1.1石油工业简介石油又称原油,是从地下深处开采的棕黑色可燃粘稠液体。

由碳和氢化合形成的烃类构成石油的主要组成部分,约占95%~99%,含硫、氧、氮的化合物对石油产品有害,在石油加工中应尽量除去。

不同产地的石油中,各种烃类的结构和所占比例相差很大,但主要属于烷烃、环烷烃、芳香烃三类。

通常以烷烃为主的石油称为石蜡基石油;以环烷烃、芳香烃为主的称环烃基石油;介于二者之间的称中间基石油。

我国主要原油的特点是含蜡较多,凝固点高,硫含量低,镍、氮含量中等,钒含量极少。

除个别油田外,原油中汽油馏分较少,渣油占1/3。

组成不同类的石油,加工方法有差别,产品的性能也不同,应当物尽其用。

石油炼制工业是国民经济最重要的支柱产业之一,是提供能源,尤其是交通运输燃料和有机化工原料的最重要的工业。

据统计,全世界总能源需求的40%依赖于石油产品,汽车,飞机,轮船等交通运输器械使用的燃料几乎全部是石油产品,有机化工原料主要也是来源于石油炼制工业,世界石油总产量的10%用于生产有机化工原料。

石油是十分复杂的烃类非烃类化合物的混合物。

石油产品种类繁多,市场上各种牌号的石油产品达1000种以上,大体上可分为以下几类:⑴燃料:如各种牌号的汽油、航空煤油、柴油、重质燃料油等;⑵润滑油:如各种牌号的燃机油、机械油等;⑶有机化工原料:如生产乙烯的裂解原料、各种芳烃和烯烃等;⑷工艺用油:如变压器油、电缆油、液压油等;⑸沥青:如各种牌号的铺路沥青、建筑沥青、防腐沥青、特殊用途沥青等;⑹蜡:如各种食用、药用化妆品用,包装用的石蜡和地蜡;⑺石油焦炭:如电极用焦、冶炼用焦、燃料焦等。

从上述石油产品品种之多和用途之广也可以看到石油炼制工业在国民经济和国防中的重要地位。

石油作为一种能流密度高,便于储存、运输、使用的清洁能源已广泛应用于国民经济的方方面面。

按2001年中国各行业石油消费构成看,交通运输业占30%以上,是消费石油最多的行业。

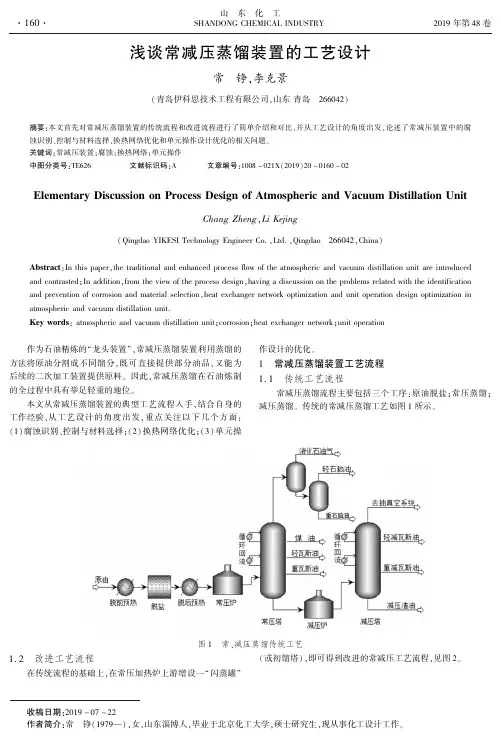

常减压蒸馏装置的工艺流程所谓工艺流程,就是一个生产装置的设备(如塔、反应器、加热炉)、机泵、工艺管线按生产的内在联系而形成的有机组合。

目前炼油厂最常采用的原油蒸馏流程是两段汽化流程和三段汽化流程。

两段汽化流程包括两个部分:常压蒸馏和减压蒸馏。

三段汽化流程包括三个部分:原油初馏、常压蒸馏和减压蒸馏。

常压蒸馏是否要采用两段汽化流程应根据具体条件对有关因素进行综合分析而定,如果原油所含的轻馏分多,则原油经过一系列热交换后,温度升高,轻馏分汽化,会造成管路巨大的压力降,其结果是原油泵的出口压力升高,换热器的耐压能力也应增加。

另外,如果原油脱盐脱水不好,进入换热系统后,尽管原油中轻馏分含量不高,水分的汽化也会造成管路中相当可观的压力降。

当加工含硫原油时,在温度超过160℃~180℃的条件下,某些含硫化合物会分解而释放出H2S,原油中的盐分则可能水解而析出HCl,造成蒸馏塔顶部、汽相馏出管线与冷凝冷却系统等低温位的严重腐蚀。

采用两段汽化蒸馏流程时,这些现象都会出现,给操作带来困难,影响产品质量和收率,大型炼油厂的原油蒸馏装置多采用三段汽化流程。

crude-oil distillationunit;atmospheric and vacuumdistillation unit[中文]: 常减压蒸馏装置常减压蒸馏装置通常包括三部分:(1)原油预处理。

采用加入化学物质和高压电场联合作用下的电化学法除去原油中混杂的水和盐类。

(2)常压蒸馏。

原油在加热炉内被加热至370℃左右,送入常压蒸馏塔在常压(1大气压)下蒸馏出沸点较低的汽油和柴油馏分,残油是常压重油。

(3)减压蒸馏。

常压重油再经加热炉被加热至410℃左右,进入减压蒸馏塔在约8.799千帕(60毫米汞柱)绝压下蒸馏,馏出裂化原料的润滑油原料,残油为减压渣油。

参见原油蒸馏。

仅供个人用于学习、研究;不得用于商业用途。

For personal use only in study and research; not for commercial use.Nur für den persönlichen für Studien, Forschung, zu kommerziellen Zwecken verwendet werden.Pour l 'étude et la recherche uniquement à des fins personnelles; pas à des fins commerciales.толькодля людей, которые используются для обучения, исследований и не должны использоваться в коммерческих целях.以下无正文仅供个人用于学习、研究;不得用于商业用途。

1 课题的目的与意义原油是极其复杂的混合物,通过原油的蒸馏可以按所制定的产品方案将其分割成直馏汽油、煤油、轻柴油或重柴油馏分及各种润滑油馏分和渣油等[1]。

原油蒸馏是石油加工中第一道不可少的工序,故通常称原油蒸馏为一次加工,其他加工工序则称为二次加工[2]。

原油的一次加工能力即原油蒸馏装置的处理能力,常被视为一个国家炼油工业发展水平的标志。

截至2008年年底,我国原油加工能力为4.2亿t/a,占世界炼油总能力42.8亿t的10%;我国原油加工量3.42亿t,占世界炼油加工量的7%,居世界第二位(仅次于美国);我国炼厂总数(大中型)为53座,占世界总数655座的8%,其中,镇海炼厂位居世界排名第十七位[3]。

原油常压蒸馏在炼化企业加工过程中占有很重要的地位,其加工的好坏直接关系到后续产品质量和经济效益。

因此,原油常压蒸馏被称为石油加工的“龙头”。

基于以上原因,几乎在所有的炼油厂中,原油的第一个加工装置就是常压蒸馏装置。

尽管近年来常减压蒸馏技术和管理经验不断创新,装置节能降耗和产品质量得到了显著的提高,但与国外先进水平相比,仍存在较大的差距,如装置耗能较大,分馏和减压拔出深度偏低,对含硫原油的适应性较差等。

进一步的提高常减压装置的操作水平和运行水平显得日益重要,对提高炼油企业的经济效益也具有非常重要的意义。

本设计主要是依据国家成品油有关标准和市场供需情况,确定原油加工方案,进行原油常压蒸馏的工艺设计。

它的意义在于,通过常压蒸馏对原油的处理,可以按所指定的产品方案将原油分割得到汽油、煤油、轻柴油、重柴油馏分以重油馏分等。

可以减少渣油量,提高原油总拔出率。

不仅能获得更多的轻质油品,也可为二次加工、三次加工提供更多的原料油。

2 国内外研究现状原油蒸馏作为一次加工在石油加工中占有重要地位。

通常炼厂是依次使用常压和减压的方法,将原油按照沸程切割成不同的馏分。

人们将既采用了常压蒸馏又采用了减压蒸馏的原油蒸馏装置通常称为常减压蒸馏[4]。

课程设计说明书设计名称:化工专业课程设计题目:460万吨/年原油常减压蒸馏装置常压分馏塔工艺设计学生:学号:班别:专业:指导教师:日期:2011 年10 月24 日广东石油化工学院化学工程与工艺专业设计任务书2011 年9月9 日批准系主任谢颖发给学生1.设计题目: 原油常减压蒸馏装置工艺设计2. 学生完成全部设计之期限: 2011 年10 月24 日3. 设计之原始数据: (另给)4. 计算及说明部分内容: (设计应包括的项目)一、总论1.概述;2.文献综述;3.设计任务依据;4.主要原材料;5.其他二、工艺流程设计1. 原料油性质及产品性质;2. 工艺流程;3. 塔器结构;4.环保措施三、常压蒸馏塔工艺计算1. 工艺参数计算;2. 操作条件的确定;3. 蒸馏塔各点温度核算;4. 蒸馏塔汽液负荷计算四、常压蒸馏塔尺寸计算1. 塔径计算;2. 塔高计算五、常压蒸馏塔水力学计算六、车间布置设计1. 车间平面布置方案;2. 车间平面布置图;3. 常压蒸馏塔装配图七、参考资料5. 绘图部分内容: (明确说明必绘之图)(1) 原油常减压蒸馏装置工艺流程图(2) 主要塔器图(3) 常压蒸馏塔汽液负荷分布图(4) 常压蒸馏塔装配图6. 发出日期: 2011 年9 月 5 日设计指导教师:完成任务日期: 2011 年10月24 日学生签名:廖佰明化学工程与工艺课程设计原油常减压蒸馏装置工艺设计基础数据一. 原油的一般性质d= 0.8717;特性因数K=12.0大港原油,204二. 原油实沸点蒸馏数据表1 原油实沸点蒸馏数据三. 原油平衡蒸发数据表2 原油平衡蒸发数据四. 产品方案及产品性质表3 产品产率及其性质五. 设计处理量: 250+学号×10万吨/年, 开工:8000小时/年。

六. 汽提水蒸汽采用过热水蒸汽: 420℃, 0.3MPa(表)七. 可考虑采用两段汽化流程,设两个中段循环回流; 可考虑过汽化油为2%(重)。

减压蒸馏装置工艺流程简述下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!减压蒸馏装置是化工生产中常用的一种设备,主要用于分离混合物中的组分。

本科毕业设计500万吨/年原油减压蒸馏塔的工艺设计目录前言 (6)1 选题背景 (6)1.1 选题的意义和研究目的 (6)1.2 国内外的发展现状 (6)1.2.1 国内发展状况 (6)1.2.2 国外发展状况 (7)1.3 塔设备 (7)1.3.1 塔设备设计考虑因素 (7)1.3.2 减压蒸馏塔的工艺特征 (8)2 设计方案确定 (8)2.1 加工方案 (8)2.2 常减压工艺流程简述 (9)2.3 设计步骤 (9)3 工艺计算 (10)3.1 原料及产品的有关参数 (10)3.1.1 油品相关物性 (10)3.1.2 物料平衡 (10)3.2 决定塔板数、塔顶压力和塔板压力降 (10)3.2.1 选定塔板数 (10)3.2.2 决定塔板压力降 (11)3.3 汽提蒸汽用量 (11)3.4 全塔气液负荷的计算 (12)3.4.1 全塔热量平衡计算 (12)3.4.2 减三线板上的气液负荷 (12)3.4.3 减二线板上的气液负荷 (13)3.4.4 减一线板上的气液负荷 (14)3.4.5 第1层板上的气液负荷 (14)3.4.6 第23层板上的气液负荷 (15)3.4.7 二中段抽出板上的气液负荷 (16)3.4.8 二中回流板上的气液负荷 (16)3.4.9 一中回流板上的气液负荷 (17)3.5 全塔气液负荷性能图 (18)3.5.1 全塔气液负荷数据整理 (18)3.5.2 绘制全塔气液负荷性能图 (18)4 减压蒸馏塔工艺尺寸计算 (19)4.1塔径的计算 (19)4.1.1计算参数的确定 (19)4.1.2塔板类型及板间距的确定 (20)4.1.3 计算塔板上最大的允许气速 (20)4.1.4计算适宜的气速Wa (20)4.1.5计算气相空间的截面积 (21)4.1.6 降液管内流体流速d V (21)4.1.7 计算降液管面积 (21)4.1.8塔横截面积Ft和塔径D计算 (21)4.1.9 采用的塔径D及空塔气速W (22)4.2塔高的计算 (22)4.3浮阀数及开孔率计算 (23)4.3.1计算浮阀孔的临界速度 (23)4.3.2计算塔板开孔率 (23)4.3.3 确定浮阀数 (23)4.4溢流堰及降液管的选择 (23)4.4.1 液体在塔板上的流动形式 (24)4.4.2 决定溢流堰、降液管 (24)4.4.3 溢流堰高度及塔板上的清液层高度的选择 (24)4.4.4 液体在降液管内的停留时间及流速 (24)4.4.5 降液管底缘距塔板高度 (24)5 水力学衡算 (24)5.1 塔板总压力降....... . (24)5.2 雾沫夹带情况核算 (25)5.3 泄漏核算 (25)5.4 淹塔核算............... . (26)5.5 降液管负荷核算 (26)5.6适宜的操作区和操作线 (26)5.6.1雾沫夹带线 (26)5.6.2 液泛线 (27)5.6.3 漏液线 (27)5.6.4 液相负荷上限线 (27)5.6.5 液相负荷下限线 (28)5.6.6绘制全塔塔板负荷性能图 (28)5.6.7 设计计算结果汇总 (28)6 塔附件设计 (29)6.1 接管设计 (29)6.2 法兰的选型 (31)6.3 筒体与封头 (32)6.3.1 筒体 (32)6.3.2 封头 (32)6.4 除沫器 (32)6.5 裙座 (32)6.6人孔 (32)结论 (33)参考文献 (34)附录1 (35)减压塔设计条件图 (35)500万吨/年原油减压蒸馏塔的工艺设计摘要石油是一种主要由碳氢化合物组成的复杂混合物,被称为“工业的血液”。

万吨年常减压蒸馏装置工艺设计一、引言常减压蒸馏是一种重要的分离工艺,广泛应用于石油化工行业。

本文基于万吨年常减压蒸馏装置的设计要求,对工艺进行详细设计,旨在满足设备的高效运行和产品质量的要求。

二、装置工艺流程常减压蒸馏装置的主要工艺流程包括进料、预热、加热、分馏、冷却和产品收集等步骤。

2.1 进料进料是装置的起始步骤,原料从储罐经过输送管道进入装置。

进料过程需要考虑流量和温度的控制,以确保装置的正常运行。

2.2 预热进料经过加热器进行预热,提高进料的温度至蒸发温度。

预热过程需要控制加热温度和时间,以确保进料在进入分离塔前达到合适的温度。

2.3 加热预热后的进料进入分离塔,在分离塔内进行加热。

加热过程中需要控制加热温度和压力,使得进料能够充分蒸发并分离成不同的组分。

2.4 分馏在分馏塔中进行分离,通过不同组分的沸点差异,实现轻质组分和重质组分的分离。

分馏过程中需要控制塔底的温度和塔顶的压力,以确保合理的分离效果。

2.5 冷却分馏后的产品经过冷却器进行冷却,降低温度至合适的收集温度。

冷却过程中需要控制冷却温度和冷却时间,避免产品的过热或过冷。

2.6 产品收集冷却后的产品通过收集器进行收集,分离出所需的产物。

产品收集过程需要注意收集器的遮挡和密封,以防止产品的污染或泄露。

三、工艺参数设计为了保证装置的高效运行和产品质量的要求,需要对装置的工艺参数进行设计。

3.1 进料流量根据设备的设计要求和生产需求,确定进料的流量范围。

进料流量的选择需要考虑装置的生产能力和运行稳定性。

3.2 加热温度和压力根据进料组分的性质和分离要求,确定加热的温度和压力范围。

加热温度和压力的选择需要兼顾分离效果和能耗的平衡。

3.3 分馏塔底温度和塔顶压力根据产品要求和分离塔的结构特点,确定分馏塔底温度和塔顶压力的要求。

分馏塔底温度和塔顶压力的选择需要满足产品质量和工艺要求。

3.4 冷却温度和冷却时间根据产品的蒸发温度和收集温度,确定冷却的温度和时间范围。

毕业设计(论文)说明书学院化工学院专业过程装备与控制工程年级姓名指导教师毕业设计(论文)任务书题目:500万吨/年炼油减压蒸馏装置设计学生姓名学院名称化工学院专业过程装备与控制工程学号指导教师职称教授一、原始依据随着工业的兴旺发展,我国对于石油的需求缺口越来越大。

所以,石油的制备与储备也重要万分,炼油装置的高产高效也日益重要。

原油蒸馏是原油加工的第一道工序,它是先将原油进行加热,使其全部或部分气化,再将生成的气化物按照不同的温度,分段进行冷凝和冷却,得到不同要求的各种产品。

这种气化与冷却冷凝的方式可以重复进行多次。

原油通过蒸馏可分割成汽油、煤油、柴油等轻质馏分油,各种润滑油馏分、裂化原料(即减压馏分油或蜡油)等重质馏分油及减压渣油。

从常压塔底抽出的塔底油经减压炉加热至370—410 ℃左右后进入减压塔。

由于原油在常压下加热至400 ℃以上时会产生裂化,引起加热炉炉管结焦,并影响产品质量,因此加热温度不宜再高,采用在负压下进行蒸馏,可获得更多的馏出油,以提供更多的二次加工原料。

为了降低塔顶冷却器的阻力降,减少塔顶抽真空设备的负荷,减压塔馏出的产品基本上全部从侧线抽出,塔顶一般不出产品,直接与抽真空设备连接,一般塔顶压力为40 mmHg以下。

抽真空设备的作用是将塔内产生的不凝气(主要是裂解气和漏入的空气)和吹入的水蒸汽连续地抽走以保证减压塔的真空度要求。

根据生产要求,减压塔常开3—5个侧线,可用来制造润滑油或作催化裂化的原料。

如对最下一个侧线产品的残炭值和重金属含量有较高要求,则需在塔进口与最下一个侧线抽出口之间设1—2个洗涤段。

塔底渣油可以送至焦化或氧化沥青装置或其它渣油深度加工装置。

为了充分回收热量,在装置流程中,将原油与减压塔各种经加工的馏分油在一系列换热器中进行换热。

减压精馏塔一般要求有尽可能高的拔出率,为此除了选用适当的真空泵使塔顶保持较高真空度外,应采用低阻力的塔内件。

本课题主要是根据工艺数据进行设计原油减压蒸馏内件的结构,使得全塔压降降低,提高拔出率。

400万吨年常减压蒸馏装置工艺设计常减压蒸馏装置是一种常用的化工设备,用于对原料进行分离和提纯。

本文将介绍一种设计容量为400万吨年的常减压蒸馏装置的工艺设计。

首先,我们需要确定装置的原料和产品。

假设我们的装置用于石油精炼,原料是原油,产品是石油衍生品,如汽油、柴油和液化石油气等。

接下来,我们需要进行原料的预处理。

原油中含有杂质和不同碳链长度的烃类化合物,需要通过脱盐、脱水和脱硫等工艺步骤进行预处理。

这些步骤将有助于提高蒸馏塔的效率和避免设备的腐蚀。

然后,我们需要设计蒸馏塔的结构。

常减压蒸馏装置通常由多个塔组成,包括原料预热塔、主分馏塔和精馏塔等。

每个塔都有不同的功能和操作条件。

例如,原料预热塔用于将原料加热到合适的温度,以便进入主分馏塔进行分离。

在主分馏塔中,原料将经历不同温度的塔板,每个塔板上都有一定的压力和温度。

通过调节供料量、回流比和冷凝器温度等操作参数,可以实现不同组分的分离。

高沸点组分将在底部的液相中收集,而低沸点组分将在顶部的气相中收集。

精馏塔用于进一步提纯分离出的不同组分。

它通常会有更多的塔板和较低的操作压力和温度。

最后,产品将通过冷凝器冷却,并收集在不同的收集装置中。

收集的产品可以进一步处理或直接用作市售产品。

在整个装置的设计过程中,需要进行多次的热力学计算和模拟。

这些计算将帮助我们确定塔板数目、操作参数、回流比和冷凝温度等设计参数。

总之,400万吨年的常减压蒸馏装置的工艺设计需要根据原料和产品的特性进行合理的塔结构和操作参数的选择。

通过热力学计算和模拟,可以优化装置的设计,实现高效的分离和提纯过程。

继续写相关内容,1500字为了确保400万吨年常减压蒸馏装置的高效运行和优化设计,还需要考虑以下几个方面:首先是热能供应和回收利用。

蒸馏过程需要大量的热能来提供蒸汽和加热原料。

为了降低能耗和运行成本,装置需要考虑热能的供应和回收利用。

一种常见的做法是利用余热回收系统和换热器来回收废热,并将其用于加热原料或生成蒸汽。

设计说明书1.1装置的概况和特点本设计主要以锦州石化公司二套常减压为设计原型,主要数据取自生产实际。

所处理的原料为70%辽河原油、20%的江西原油、10%的冠军原油,经过常压塔、减压塔的分离得到合格的产品。

辽河原油属于低硫中间基原油,含环烷酸多根据原油的性质、特点和市场的需求主要生产重整汽油、航空煤油、轻柴油、重柴油、混合蜡油、渣油等。

装置由原油电脱盐、常减压蒸馏、航煤精制部分组成。

根据加工含环烷酸原油的特点,结合加工含环烷酸原油的经验,优化了设备选型及选材,采用了目前最先进技术既初馏塔、常压塔塔盘为ADV高效塔盘。

减压塔采用规整填料,处理物料能力大,汽、液接触均匀,传质效果较好。

以实现装置长周期运行。

高温部位设备和管线全部采用不锈钢材质,以达到防腐的目的。

初顶、常顶用空冷代替水冷,节约了用水量,也减少了三废处理量。

常压塔设顶循环回流和二个中段回流,以使塔内汽、液相负荷分布均匀,提高塔的处理能力,减小塔顶冷凝器的负荷。

为了降低减压塔内真空高度,提高沸点,减压塔采用二级抽真空器。

即蒸汽喷射泵和水环抽真空泵。

在采用新工艺新设备的同时优化了工艺流程,为了节能常压系统采用4台空冷器,为增加处理量常压炉四路进料四路出。

环烷酸对金属的腐蚀一般发生在介质流速高和涡流状态处,其温度范围为230~280℃和350~400℃。

常减压蒸馏装置受环烷酸腐蚀较重的部位常发现在下述几处:常压炉出口部分炉管、减压炉全部炉管、常减压炉转油线和塔汽化段。

采取的防护措施除原油住碱外,适当地增加炉子转油线尺寸以降低介质流速,并结合具体条件选用耐腐蚀材质,可以减少有关部位的腐蚀速率。

综上所述,在采取了“一脱四注”的综合措施后,常减压蒸馏装置有关系统的腐蚀率大大下降。

为使相当数量的中间馏分得到合理利用,因为它们是很多的二次加工原料,又能从中生产国民经济所需的各种润滑油、蜡、沥青的原料。

因此本设计采用三段汽化蒸馏,即预汽化—常压蒸馏—减压蒸馏。

400万吨/年常减压蒸馏装置工艺设计摘要随着原油供需矛盾趋紧和原油价格持续走高,中国石化炼油企业原油采购日益重质化,造成部分常减压蒸馏装置的减压系统超负荷,蜡渣油分割不清,蜡油馏分流失到渣油当中,渣油量的增大又造成炼油厂重油装置能力吃紧和不必要的能量消耗,部分企业还不得以出售渣油,削弱了加工重质原油的应有效益。

为了缓解加工原油变重对二次加工装置的影响,提高重油加工装置的营运水平,充分发挥原油采购重质化的效益,提高蒸馏装置减压系统的拔出水平显得尤为重要。

常压蒸馏是石油加工的“龙头装置”,后续二次加工装置的原料,及产品都是由常减压蒸馏装置提供。

常减压蒸馏主要是通过精馏过程,在常压和减压的条件下,根据各组分相对挥发度的不同,在塔盘上汽液两相进行逆向接触、传质传热,经过多次汽化和多次冷凝,将原油中的汽、煤、柴馏分切割出来,生产合格的汽油、煤油、柴油及蜡油及渣油等。

本文以400万吨/年常减压蒸馏装置为例,着重介绍了大港原油的炼制。

以及常减压装置的生产流程和设计计算方法等。

关键词:精馏过程;传质传热;汽液两相ABSTRACTWith crude oil, the contradiction between supply and demand and continuing tightening crude oil prices high, China petrochemical refining enterprise crude oil purchasing increasingly heavy qualitative, caused part often vacuum distillation device pressure system overload, wax, residual segmentation is not clear, oil fractions of loss to the residue, residual amount of increase and caused heavy oil refinery capacity and unnecessary device tight energy consumption, part of the enterprise also shall not sell residual, weaken the processing of heavy oil should benefit. In order to alleviate processing crude oil weight to the influence of two processing equipment, improve the service level of heavy oil processing device, give full play to purchase heavy crude oil qualitative benefits, and improve the system of the reduced pressure distillation unit draw level is particularly important.Atmospheric distillation is oil processing "leading device", the subsequent two processing device of raw materials, and products are often provided by vacuum distillation device. Often vacuum distillation is mainly through the distillation process in atmospheric pressure and reduced pressure conditions, according to the variouscomponents of the relative volatility for different, in the tray saic liquid two phase to reverse contact, mass transfer heat transfer, after many vaporizing and multiple condensing, crude oil, coal, and the steam wood cutting out the fraction, production qualified gasoline, kerosene, diesel oil and oil and residual, etc.This paper with the 4 million tons/year often vacuum distillation unit as an example, this paper introduces the port of crude oil refining. And often pressure-relief device manufacturing processes and design calculation method, etc. Keywords:distillation process; Mass transfer heat transfer; Steam liquid two phase目录文献综述 (9)1、石油综述 (9)1.1石油定义及石油资源分布简介 (9)1.2国内外主要油田原油性质 (12)2、石油产量 (14)2.1世界石油产量和国内需求 (14)2.2石油蒸馏技术的发展情况 (17)2.2.1基本概念 (17)2.2.2生产流程图 (18)2.2.3常减压蒸馏技术现状 (20)3、设计说明书 (22)3.1原料油性质及产品性质 (22)3.1.1原料油性质 (22)3.1.2产品性质 (24)3.2. 工艺流程 (25)3.2.1工艺流程 (25)3.3回流方式 (26)3.3.1塔顶油气二级冷凝冷却 (26)3.3.2塔顶循环回流 (27)3.3.3中段循环回流 (28)3.4 塔器结构 (28)3.5 环保措施 (29)3.5.1污染源分析 (29)3.5.2废气处理 (30)3.5.3废水处理 (31)4、工艺计算 (32)4.1 原料及产品的有关参数的计算 (32)4.2工艺流程的确定根据与流程的叙述 (36)4.2.1切割方案及性质 (36)4.2.2物料平衡 (36)4.2.3汽提蒸汽用量 (37)4.2.4操作压力 (39)4.2.5汽化段温度 (40)4.2.6塔底温度 (43)4.2.7塔顶及侧线温度的假设与回流热分配 (43)5、常压蒸馏塔尺寸计算 (49)5.1塔径的计算 (49)5.1.1塔径的初算 (49)5.1.2计算出Wmax后再计算适宜的气速Wa (50)5.1.3计算气相空间截面积 (50)5.1.4降液管内流体流速Vd (50)5.1.5计算降液管面积 (51)5.1.6塔横截面积Ft的计算 (51)5.1.7采用的塔径D及空塔气速W (52)5.2塔高的计算 (52)6、水力学衡算 (54)6.1塔板布置, 浮阀、溢流堰及降液管的计算 (54)6.2塔的水力学计算 (56)6.2.1塔板总压力降 (56)6.2.2雾沫夹带 (57)6.2.3泄漏 (58)6.2.4淹塔 (59)6.2.5降液管超负荷 (59)致谢 (61)参考文献 (62)文献综述1、石油综述1.1石油定义及石油资源分布简介石油又称原油,主要是各种烷烃、环烷烃、芳香烃的混合物。

它石油是古代海洋或湖泊中的生物经过漫长的演化形成的混合物,与煤一样属于化石燃料。

石油主要被用来作为燃油和汽油,燃料油和汽油组成目前世界上最重要的一次能源之一。

石油也是许多化学工业产品如溶液、化肥、杀虫剂和塑料等的原料。

地壳上层部分地区有石油储存。

由碳和氢化合形成的烃类构成石油的主要组成部分,约占95% ~99%,含硫、氧、氮的化合物对石油产品有害,在石油加工中应尽量除去。

不过不同的油田的石油的成分和外貌可以区分很大。

石油主要被用作燃油和汽油,燃料油和汽油组成目前世界上最重要的一次能源之一。

石油也是许多化学工业产品如溶剂、化肥、杀虫剂和塑料等的原料。

今天 88%开采的石油被用作燃料,其它的 12%作为化工业的原料。

由于石油是一种不可更新原料,许多人担心石油用尽会对人类带来的后果。

在中东地区-波斯湾一带有丰富的储藏,而在俄罗斯、美国、中国、南美洲等地也有很大量的储藏。

石油的常用衡量单位“桶”为一个容量单位,即 42 加仑。

因为各地出产的石油的密度不尽相同,所以一桶石油的重量也不尽相同。

一般地,一吨石油大约有 7 桶。

1 桶=42 加仑 1 加仑=3.78543 升美制 1 加仑=3.785 升英制 1 加仑= 4.546 升所以,1 桶=158.99 升原油的分布从总体上来看极端不平衡:从东西半球来看约 3/4 的石油资源集中于东半球,西半球占 1/4;从南北半球看,石油资源主要集中于北半球;从纬度分布看,主要集中在北纬20°-40°和50°-70°两个纬度带内。

波斯湾及墨西哥湾两大油区和北非油田均处于北纬20°-40°内,该带集中了 51.3%的世界石油储量;50° -70°纬度带内有著名的北海油田、俄罗斯伏尔加及西伯利亚油田和阿拉斯加湾油区。

原油的颜色非常丰富,有红、金黄、墨绿、黑、褐红、甚至透明;原油的颜色是它本身所含胶质、沥青质的含量,含的越高颜色越深。

原油的颜色越浅其油质越好,透明的原油可直接加在汽车油箱中代替汽油!原油的成分主要有:油质(这是其主要成分)、胶质(一种粘性的半固体物质)、沥青质(暗褐色或黑色脆性固体物质)、碳质(一种非碳氢化合物)。

石油由碳氢化合物为主混合而成的,具有特殊气味的、有色的可燃性油质液体!天然气是以气态的碳氢化合物为主的各种气体组成的,具有特殊气味的、无色的易燃性混合气体。

在整个的石油系统中分工也是比较细的:构成石油的化学物质,用蒸馏能分解。

原油作为加工的产品,有煤油、苯、汽油、石蜡、沥青等。

严格地说,石油以氢与碳构成的烃类为主要成分。

分子量最小的 4 种烃,全都是煤气。

石油经过加工提炼,可以得到的产品有四大类:石油燃料,润滑油和润滑脂,蜡、沥青和石油焦,溶剂和石油化工产品我国石油资源集中分布在渤海湾、松辽、塔里木、鄂尔多斯、准噶尔、珠江口、柴达木和东海陆架八大盆地,其可采资源量 17.2亿吨,占全国的 81.13%;天然气资源集中分布在塔里木、四川、鄂尔多斯、东海陆架、柴达木、松辽、莺歌海、琼东南和渤海湾九大盆地,其可采资源量 18.4 万亿立方米,占全国的 83.64%。