动力电池箱体的CAE仿真介绍

- 格式:docx

- 大小:45.98 KB

- 文档页数:4

《基于CFD的动力电池pack热仿真分析与研究》一、引言随着电动汽车的快速发展,动力电池pack作为其核心部件之一,其性能和安全性越来越受到关注。

动力电池pack在充放电过程中会产生热量,若热量无法及时有效地散出,将会导致电池温度升高,进而影响电池性能,甚至引发安全问题。

因此,对动力电池pack进行热仿真分析具有重要的研究价值。

本文将基于计算流体动力学(CFD)技术,对动力电池pack进行热仿真分析,以揭示其内部的热传递机制,并为电池pack的设计和优化提供参考。

二、CFD技术概述CFD(计算流体动力学)是一种通过计算机模拟流体流动、传热和其他相关物理现象的技术。

在动力电池pack的热仿真分析中,CFD技术可以有效地模拟电池内部的流体流动、热量传递等过程,从而为电池pack的设计和优化提供依据。

三、动力电池pack热仿真模型建立1. 模型简化与假设:为便于计算,对动力电池pack进行适当的简化,如忽略电池间的微小间隙、假设电池表面为均匀发热等。

2. 几何建模:根据动力电池pack的实际结构,建立三维几何模型。

3. 网格划分:对几何模型进行网格划分,以提高计算的准确性。

4. 物理模型设定:设定流体物性参数、边界条件等,为热仿真分析做准备。

四、热仿真分析过程及结果1. 流体流动模拟:通过CFD技术模拟电池pack内部的流体流动过程,分析流体的速度、压力分布等情况。

2. 热量传递分析:根据流体流动的情况,分析热量在电池pack内部的传递过程,包括导热、对流和辐射等多种传热方式。

3. 温度场分析:通过仿真分析得到电池pack的温度场分布,包括最高温度、最低温度以及温度梯度等信息。

4. 结果讨论:根据仿真分析结果,讨论电池pack的散热性能、温度分布的合理性等问题,为电池pack的设计和优化提供参考。

五、动力电池pack热仿真结果分析1. 流体流动特性分析:根据仿真结果,分析流体在电池pack 内部的流动特性,如流速、压力分布等,以评估电池pack的散热性能。

电动车电池中的CAE应用探讨

1 前言

CAE(计算机辅助工程)用于电池开发设计是非常有效的方法。

将CAE 用于电池开发设计的事例,其中含未发表的部分列于表1。

CAE(计

算机辅助工程设计)适用于流体、铸造、塑性加工等多种复杂的领域。

本文介绍的是研讨拓展CAE 的适用范围,将其用于可靠性高的固定型VRLA 电池的结

构设计的应用事例,是有关为提高36VVRLA 电池的性能,采用CAE 研究电

槽形状的实例报告。

2 事例(1):固定型VRLA 电池

2.1 分析的目的

固定型VRLA 电池一般要求寿命性能在10 年以上,特别是用于备用电源用

途的电池,在使用期间必须确保电池性能。

因此,这种类型的电池要求可靠性

更高。

众所周知,备用电源用蓄电池长时间的涓流充电,导致电池内部正板栅

逐渐氧化腐蚀,随着氧化体积增大,极板本身膨胀变形。

因此,在长期使用期间,为了维持电池的性能,有必要将极板膨胀以某种形式吸收,避免电池槽变

形及破碎的现象出现。

电池内部吸收时也能引起汇流排变形、破损,难以维持

电池性能。

在设计VRLA 电池时,重要之处是对使用期间可预测到的问题进行定量预测、采取对策。

在此研讨了采取CAE(计算机辅助工程)设计对电池强度进行分析,

试图预测使用中有可能出现的现象,要求进一步地提高电池的可靠性。

2.2 分析方法

经分析的VRLA 电池有限影响要素模式示于图1。

正极群进行了3 层次模型化分析。

模型化分析后进行装槽。

板极膨胀是依据极板的膨胀率给与假定的温。

1 2 3 4 51 结构及工作原理1.1 结构组成多合一电驱动系统由EM,G-BOX,IPU,DCDC,OBC,HV-BOX,VCU,ACP,PUMP共9部分组成,如图1所示。

整体采用四段式结构,分别为减速器左端盖、减速器右端盖、电机定子壳体、电机后端盖,其中减速器右端盖为电机和减速器共用端盖,ACP固定在电机左端盖上,PUMP 固定在电机右端盖上。

IPU,DCDC,OBC,HV-BOX,VCU布置在控制器系统壳体中,DCDC,OBC布置在同一层,称之为电源层;HV-BOX和IPU,VCU布置在同一层,称之为电机控制层,电源层和电机控制层共同组成控制器系统,布置在EM正上方。

该多合一电驱动系统为原有长安量产的三合一电驱动系统和电源系统的进一步集成产品,提高了能量密度和冷却效率。

图1 多合一电驱动系统三维数模该多合一电驱动系统的系统原理图如图2所示,主要包括高压电传输、低压电信号传输、热量交换、动力传递等,其中高压电包括高压直流电、高压交流电、家用220 V交流电;低压电信号包括12 V直流电信号、CAN信号、高压互锁信号、电子锁位置信号、制动踏板位置信号等共62个电信号。

图2 多合一电驱动系统原理简图动力电池输出高压直流电,经过HV-BOX中叠层铜排将高压直流电分配成4部分,包括控制器系统内部IPU中的INV 功率模块、DCDC模块,外部的ACP,PTC。

INV功率模块将高压直流电转换成高压交流电输送到EM,驱动EM旋转;DCDC模块将高压直流电转换成低压直流电输送给12 V蓄电池,实现对12 V蓄电池进行动态充电,12 V蓄电池输出低压直流电给IPU中的INV控制模块和VCU控制模块。

OBC模块经过HV-BOX中叠层铜排与动力电池相连,OBC 可将输入的家用220 V交流电转换成高压直流电,输入到动力电池中,此过程为动力电池慢充过程。

该电驱动系统的冷却水路、PUMP和电驱动系统外部的冷却控制系统可组成封闭的回路。

动力电池结构仿真分析及轻量化优化摘要:在全球新能源汽车产业快速发展的背景下,动力电池产能尤其是高端、优质电池产能的需求日益旺盛。

国内动力电池企业在经历了持续的产能大扩张。

动力电池作为新能源汽车的核心部件,是全产业链的核心环节。

基于此,对动力电池结构仿真分析及轻量化优化进行研究,以供参考。

关键词:动力电池;结构仿真分析;轻量化优化引言动力电池是新能源汽车的核心部分,也是与传统燃油汽车进行区分的主要部分。

目前多种动力电池被应用于新能源汽车之中,其主要解决了最基本的安全问题、续航问题、充电问题,但是在这些方面依旧无法完全令人满意,还有不小的探索发展空间,值得就相应的应用现状以及发展趋势展开研究。

1动力电池概述能量电池是一种电池,它为电动汽车提供动力工具,是一种存储设备和能量的强大力量。

所以这样的电池是电动车的重要和重要组成部分。

应用于电动汽车的存储技术主要是采用电化学存储技术,导致了电动汽车在能源、性能、充电技术、使用寿命、安全性和成本等方面收到限制。

近年来,电力、交通、电力等领域的电力和汽车产业技术的发展,在电池性能和突破性性能方面取得了巨大进步。

新能源汽车是通过各种新能源生成电力并以电池作为动力源的汽车。

新能源汽车的动力电池主要可划分为化学电池、物理电池以及生物电池三大类。

化学电池即以物质的化学反应生成电能的电池,并可根据工作性质划分为原电池、蓄电池、燃料电池、储备电池等;物理电池即借助物理能量生成电能的电池,如太阳能电池、超级电容器等;生物电池即基于生物化学反应生成电能的电池,包括微生物电池、酶电池等。

动力电池本身具有极高的电能以及输出功率,完全能够代替传统燃油汽车的动力装置。

2动力电池包结构振动仿真分析2.1动力电池的振动安全性要求动力电池袋布置在电动汽车乘员舱的底部。

在车辆行驶过程中,有必要评估电池组的振动耐久性。

抗振动性要求GB/t 31467.3-2015电动汽车锂离子电池组符合系统第3部分:安全要求和测试方法。

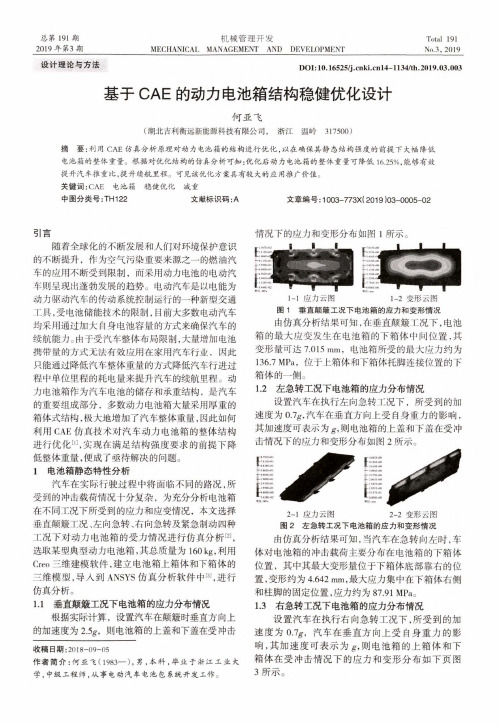

总第191期2019年第3期机械管理开发MECHANICAL MANAGEMENT AND DEVELOPMENTTotal191No.3,2019设计理论与方法DOI:10.16525/l4-1134/th.2019.03.003基于CAE的动力电池箱结构稳健优化设计何亚飞(湖北吉利衡远新能源科技有限公司,浙江温岭317500)摘要:利用CAE仿真分析原理对动力电池箱的结构进行优化,以在确保其静态结构强度的前提下大幅降低电池箱的整体重量。

根据对优化结构的仿真分析可知:优化后动力电池箱的整体重量可降低16.25%,能够有效提升汽车推重比,提升续航里程。

可见该优化方案具有较大的应用推广价值。

关键词:CAE电池箱稳健优化减重中图分类号:TH122文献标识码:A文章编号:1003-773X(2019 )03-0005-02引言随着全球化的不断发展和人们对环境保护意识的不断提升,作为空气污染重要来源之一的燃油汽车的应用不断受到限制,而采用动力电池的电动汽车则呈现出蓬勃发展的趋势。

电动汽车是以电能为动力驱动汽车的传动系统控制运行的一种新型交通工具,受电池储能技术的限制,目前大多数电动汽车均采用通过加大自身电池容量的方式来确保汽车的续航能力。

由于受汽车整体布局限制,大量增加电池携带量的方式无法有效应用在家用汽车行业,因此只能通过降低汽车整体重量的方式降低汽车行进过程中单位里程的耗电量来提升汽车的续航里程。

动力电池箱作为汽车电池的储存和承重结构,是汽车的重要组成部分,多数动力电池箱大量采用厚重的箱体式结构,极大地增加了汽车整体重量,因此如何利用CAE仿真技术对汽车动力电池箱的整体结构进行优化巴实现在满足结构强度要求的前提下降低整体重量,便成了亟待解决的问题。

1电池箱静态特性分析汽车在实际行驶过程中将面临不同的路况,所受到的冲击载荷情况十分复杂,为充分分析电池箱在不同工况下所受到的应力和应变情况,本文选择垂直颠簸工况、左向急转、右向急转及紧急制动四种工况下对动力电池箱的受力情况进行仿真分析閃,选取某型典型动力电池箱,其总质量为160kg,利用Creo三维建模软件,建立电池箱上箱体和下箱体的三维模型,导入到ANSYS仿真分析软件中⑷,进行仿真分析。

Q/XXQ/XXXX有限公司企业标准Q/XX电池箱模态仿真分析方法版本:受控号:20XX-XX-XX发布20XX-XX-XX实施XX有限公司发布Q/XX目录1、概述 (1)2、建立几何模型 (1)3、输入材料特性 (1)4、网格划分 (1)5、约束与载荷的施加 (3)Q/XX文档修订记录表1、概述由于汽车动力电池工作环境是处于振动状态的,为了保证产品质量,对电池箱做模态分析是非常有必要的。

本公司采用Ansys Workbench进行仿真,以下内容全部基于Ansys Workbench。

2、建立几何模型几何模型的建立应力求求解过程简单,精度高。

因此应该在保证精度的前提下简化几何模型。

对于关心部位要细化,影响机械性能的圆角等不能舍弃,其他部位(比如底座等强度肯定满足要求工况不恶劣的部位)可以粗画,即把圆角都拐弯抹角的特征都删掉。

3、输入材料特性若箱体的材料在软件的材料库中,直接导入即可。

若箱体的材料不在材料库中,则需要建立新的材料模型,进行模态分析只需要材料的杨氏模量和泊松比即可。

4、网格划分网格划分应遵循以下基本原则:(1)网格数量:网格数量的多少将影响计算结果的精度和计算规模的大小。

一般来讲,网格数量增加,计算精度会有所提高,但同时计算规模也会增加,所以在确定网格数量时应权衡两个因素综合考虑。

(2)网格疏密:网格疏密是指在结构不同部位采用大小不同的网格,这是为了适应计算数据的分布特点。

在计算数据变化梯度较大的部位(如应力集中处),为了较好地反映数据变化规律,需要采用比较密集的网格。

而在计算数据变化梯度较小的部位,为减小模型规模,则应划分相对稀疏的网格。

这样,整个结构便表现出疏密不同的网格划分形式。

(3)单元阶次:许多单元都具有线性、二次和三次等形式,其中二次和三次形式的单元称为高阶单元。

选用高阶单元可提高计算精度,因为高阶单元的曲线或曲面边界能够更好地逼近结构的曲线和曲面边界,且高次插值函数可更高精度地逼近复杂场函数,所以当结构形状不规则、应力分布或变形很复杂时可以选用高阶单元。

基于CAE技术的电动车蓄电池框优化设计摘要本文针对电动车蓄电池框的优化设计,结合CAE技术进行分析研究。

首先,根据电动车蓄电池框的结构特点和工作条件,确定了其设计要求和约束条件。

然后运用CAE软件进行有限元分析,得到了蓄电池框的应力分布、变形情况等信息。

最后,通过参数化设计和优化,得到了一种结构更加合理、性能更加优越的电动车蓄电池框。

关键词:电动车蓄电池框;CAE技术;有限元分析;参数化设计;优化AbstractIn order to optimize the design of the battery frame for electric vehicles, this paper conducts an analysis using CAE technology. Firstly, the design requirements and constraints of the batteryframe are determined based on its structural characteristics and working conditions. Secondly, finite element analysis is conducted using CAE software to obtain stress distribution, deformation, and other information of the battery frame. Finally, through parameterized design and optimization, a more reasonable and superior performance battery frame design for electric vehicles is obtained.Keywords: battery frame for electric vehicles; CAE technology; finite element analysis; parameterized design; optimization正文1. 研究背景随着电动车的普及,其蓄电池框的设计优化成为了关注的热点问题。

动力锂电池pack设计中的结构仿真作者:严永利缪锋唐为洲杜国利王永明来源:《中国科技博览》2017年第06期[摘要]锂电池Pack结构设计需要保证车辆在各种工况下运行时,电池包的强度、刚度始终处在安全的范围内,从而保证整车的行驶安全和长寿命。

锂电池Pack设计中往往会借助结构仿真(FEA)来辅助工程师完成pack结构仿真设计,本文从现状出发,介绍了锂电池pack 结构仿真设计中的必备理论知识以及仿真工具,并深入研究了结构仿真的基本理论。

[关键词]锂电池pack;结构;仿真;FEA中图分类号:U469.72 文献标识码:A 文章编号:1009-914X(2017)06-0106-011 仿真在电池系统中的作用与意义结构仿真即有限元分析(Finite Element Analysis,FEA),它利用数学近似的方法对系统对象进行模拟,其做法是将结构划分成有限个相互连通的子区域,即单元,用有限数量的单元去逼近真实的系统,将复杂系统简化后求出近似解,因而这种近似解能满足工程应用的需求。

电池系统Pack作为电动汽车的“心脏”,须保证其在设计寿命周期内既能提供持久稳定的动力,又不能存在安全隐患,要在低成本和短时间内确保电池系统机械结构性能满足要求,就要采用结构仿真,仿真分析大致可以归结为以下几点:第一,对结构进行拓补优化,指出哪里需要布置材料,哪里不需要布置材料,确保概念设计的初期使设计朝着正确的方向推进;第二,能及时地发现结构存在的强度和刚度问题,并给出优化的方向;第三,能够确保认证测试一次性通过,缩短开发时间和节约开发成本。

2.基础知识和常用仿真工具介绍2.1 仿真工程师必备的知识在电池系统设计中,要灵活有效地运用结构仿真技术,结构仿真人员至少应具备以下三个方面的技能和经验:1)坚实的理论基础,包括力学理论和有限元理论。

2)必要的程序使用经验,对常用的商业有限元分析程序能够熟练应用。

3)丰富的工程实践经验。

动力电池包机械设计CAE分析要求JSC590R7.9e-90.3 2.06e545050018% JAC440P7.85e-90.3 2.06e538051023%PA66+GF25 1.4e-90.2885001201803%紫铜8.9e-90.5 1.08e52453458%铝 2.73e-90.336900032547010%坐标系模型使用全局坐标系,对于整体模型,坐标X方向为电池包长度方向,坐标Y方向为电池包宽度方向,坐标Z方向为电池包高度方向,与电池包试验方向存在差别。

图1-1 坐标系●单元说明电池包分析中应用到多种单元类型,如实体单元,壳单元,质量单元和梁单元,下面对所有单元进行一一说明。

1)实体单元随机响应分析中,实体单元采用的单元类型为C3D8H,为8节点六面体杂交单元。

冲击和挤压分析中,实体单元采用的单元类型为C3D8R,为8节点六面体减缩单元。

2)壳单元所有的壳单元采用的单元类型是S4,为4节点壳单元,S3,为3节点壳单元3)梁单元梁单元采用的单元类型是B31。

4)刚性单元刚性单元均采用BEAM。

●模型处理根据仿真类型及电池包数模,对电池包模型进行适当的简化,利用前处理软件Hypermesh建立有限元模型。

材料参数根据实际按照 1.3节进行定义,网格基本尺寸设定为5mm。

1)钣金件模型钣金件抽中面后,采用壳单元进行网格划分。

网格划分完成之后,进行质量检查,网格质量检查通过2D>qualityindex实现,其中红色网格为不合格网格,必须进行修改,黄色网格为质量较差,可通过element optimization调整网格质量(原则上不允许有红色网格,且尽量减少黄色网格的数量)。

图1-2 下箱体零件网格图1-3 网格质量检查2)支架模型先分析塑料件模型,通过实体分割更能将不同的厚度的实体进行分割,在此基础上,对各分割实体进行抽中面(不同的厚度通过赋予不同的壳单元属性来实现),用壳单元来替代实体单元,以减少网格数量。

CAE软件的主体是有限元分析(Finite Element Analysis)软件,有限元方法的基本思路是把结构离散化,用有限个容易分析的单元表示复杂对象,单元之间通过有限个节点相互连接,根据变形协调条件综合求解。

由于单元数目是有限的,节点数量也是有限的,所以称为有限元法。

该方法灵活性较大,改变单元的数量可以使解得精确度改变,得到与真实情况无限接近的解。

有人估算过CAE各阶段花费的时间:模型的建立和数据输入在~45%左右,结果分析和评定大约50%左右,而真正的计算时间大约占据5%左右。

采用CAD工具建立CAE的几何模型和物理模型,完成分析数据的输入,称之为CAE前处理。

前处理模块主要用于给实体建模以及参数化建模,构建的布尔运算、单元自动剖分、节点编号与节点参数生成、载荷与材料参数直接输入有公式参数化导入、节点载荷自动生成、模型信息自动生成等。

之后就是有限元分析,对有限元模型进行单元特性分析、有限元单元组装、有限元系统求解和有限元结果生成。

有限元分析模块包含有限元库,材料库和相关算法,约束处理算法,有限元系统组装模块,静力、动力、振动、线性和非线性解法库。

通过分解成子问题,用不同的有限元分析子系统完成分析。

子系统包括线性静力分析子系统、动力分析子系统、震动模态分析子系统、热分析子系统等等。

当然,CAE结果也需要CAD技术生成图形输出,例如位移图、应力、温度、压力分布的等值线图形,表示应力、温度、压力分布的彩色明暗图,以及随着机械载荷和温度载荷变化生成位移、应力、温度、压力分布的动态显示图。

后处理

模块包括数据平滑,个物理层的加工和现实,针对工程或产品设计要求的数据检验和规范校核,设计优化与模型修改等,这些都可以看作是CAE后处理。

下图是一般的CAE分析流程

电池包结构的CAE分析一般有模态分析、静态分析、动态分析、疲劳分析等。

其中电池箱的CAE分析一般包括:

1、建立仿真模型

a)定义材料属性。

根据电池箱材料确定相关材料参数:密度、弹性模量、泊松比、强度极限等。

进行静力学强度、刚度及模态分析,采用线性弹性材料仿真时,一般要输入材料的弹性模量、密度和泊松比,进行轴向振动冲击仿真时,一般是材料的非线性,采用应力-应变曲线定义材料模型

b)划分网格。

例如采用Hypermesh对电池箱进行数模处理和网格划分。

一般需要按照质量要求划分网格,使其单元长宽比尽量接近1。

同时处理好网格扭曲,例如,四边形尽量接近正方形,如果扭曲避免,可采用细化网格减轻扭曲程度。

翘曲问题可以采用翘曲条件和映射网格消除,不可避免时,也采用细化网格减轻翘曲。

电池箱各部件的网格需要进行交叉穿透检查,重负调整直到合格

c)定义相互作用、边界条件、施加载荷。

定义各部件之间的焊接、螺栓连接和多轴向振动冲击仿真时模块与电池箱的接触。

边界条件主要模拟电池箱和车体的连接,将螺栓连接孔的自由度全部约束

2、仿真分析

a)静强度分析。

电池箱不直接承受工作载荷,汽车在不平整路面行驶时,电池模块晃动产生的惯性冲击力作用于电池箱内壁,进行有限元仿真时,把模块的冲击载荷通过动载荷系数等效为静载荷,均匀施加在电池箱内壁。

载荷工况分为:颠簸行驶并转弯:根据汽车转弯常见的加速度和路面不平产生的加速度来确定作用在侧壁的载荷。

颠簸行驶和刹车的载荷加载类似,但是此时载荷作用在另一侧侧壁。

b)刚度分析。

主要考虑的工况为扭转和玩去。

当电池箱结构跨度较大时,容易产生形变。

通过应力云图得出在扭转或玩去载荷作用下,可以得到电池箱结构容易产生破坏的地方。

c)模态分析。

通过在底部添加质量点来模拟电池模块的质量分布。

模态分析目的是为了得到电池箱结构的固有频率,如果结构固有频率与定频振动测试的频率接近,则需要对结构改进,改变其固有频率,避免共振。

d)多轴向振动冲击仿真。

定频振动时:包括上下、左右、前后,需要分别施加三个方向的载荷模拟试验台对电池箱施加的激励。

把随着时间变化的加速度转化为相应的位移来施加振动载荷,振动载荷加在拖脚处,即给拖脚部分施加一个随着时间变化的强迫位移;扫频振动时:按照试验条件事假载荷。

e)疲劳分析。

这需要整车CAE分析结果和实验数据、电池箱材料的S-N(应力-寿命曲线)、材料的疲劳极限图、有效应力集中因数、尺寸因数和表面质量因数等参数。

如果没有足够的实验参数支持,可以对电池箱结构进行虚拟工况下的疲劳分析,即假设电池箱在真实约束状况下受正弦交变载荷作用,分析此时的电池箱疲劳寿命。

f)碰撞性能。

电池箱碰撞性能也需要整车碰撞数据支持,或者根据经验值分析。