车刀的主要几何角度及其选用1

- 格式:ppt

- 大小:590.50 KB

- 文档页数:20

车刀几何角度的选择方法时间:2012-03-23 作者:模具联盟网点击: 240评论: 0字体:T|T这些几何角度对车削过程影响很大,其中尤其以主偏角Kr、前角ro、后角ao和刃倾角λs的影响更为突出,科学合理地选择车刀的几何角度,对车削工艺的顺利实施起着决定性作用。

下面就从车刀几何角度对切削力、切削热和刀具的耐用度的影响分析着手,本着使切削轻便、质量稳定,延长刀具使用寿命的宗旨,确定科学的车刀几何角度的一般性原则。

一、车刀几何角度对切削力的影响在金属切削时,刀具切入工件,将多余材料从工件上切除会产生强烈的力的作用,这些力统称为切削力。

切削力主要来源于被加工材料在发生弹性和塑性变形时的抗力和刀具与切屑及工件表面之间的摩擦作用。

根据切削力产生的作用效果的不同,可将切削力分解成三个相互垂直方向的分力。

它们分别是:主切削力Fz,进给抗力Fx和切深抗力Fy,其中Fz是切削总力Fr沿主运动切向分解而得,是计算车刀强度,设计机床零件,确定机床功率的主要依据;Fx也叫轴向力,它是Fr 沿工件轴向的分力,是设计进给机构,计算车刀进给功率所必需的;Fy也叫径向力,它是Fr沿着工件径向的分力,它不消耗机床功率,但是当机床或工艺系统刚度不足时,易引起振动。

1、前角ro对切削力的影响前角ro增大,剪切角Φ随着增大,金属塑性变形减小,变形系数ξ减小,沿前刀面的摩擦力减小,因此切削力减小。

但对于脆性材料而言,前角ro的变化则不会对车削力产生较大的影响,这是因为脆性材料在车削时,切屑变形和加工硬化都很小,变形抗力自然会随之减小。

同时,实验还证明,前角ro的增大,对切削分力 Fx、Fy的影响程度也不一样,当主偏角Kr较大时,对Fx的影响较明显,而当主偏角Kr较小时,则对Fy的降低幅度更大些。

2、主偏角Kr对切削力的影响主偏角Kr的改变,使得切削面积的形状和切削分力Fxy的作用方向改变,从而使切削力也随之变化。

实验证明,主偏角Kr增大,切削厚度也随之增大,切削变厚,切削层的变形减小,因此主切削力也随之减小,如图3所示。

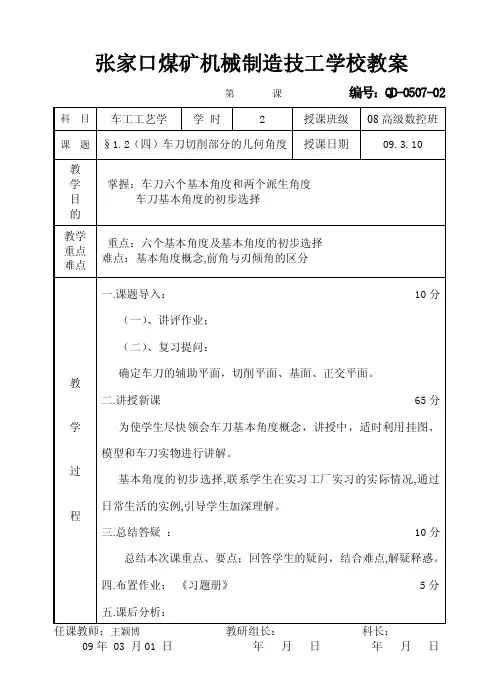

张家口煤矿机械制造技工学校教案第课编号:QD-0507-02王颖博09年 03 月01 日年月日年月日板板书设计一、车刀切削部分的几何角度六个基本角度 :γο、αο、αο’、κr、κr’、λѕ两个派生角度: βο、εr1、前角(γο) 在正交平面内,前刀面与基面间的夹角。

2、主后角(αο) 在正交平面后刀面与切削平面间的夹角。

3、副后角(αο’) 在副正交平面内,副后刀面与切削平面间的夹角。

4、γο、αο的正负值规定在主正交平面中,前刀面与切削平面间夹角<900,前角为正;>900前角,为负;=900,前角为零。

后刀面与基面夹角<900,αο为正;>900,αο为负;=900,αο为零。

5、主偏角(κr) 主切削刃在基面上的投影与进给方向间的夹角。

6、副偏角(κr’) 副切削刃在基面上的投影与背离进给方向间的夹角。

7、刃倾角(λѕ) 在切削平面内,主切削刃与基面间的夹角。

8、刃倾角(λѕ)的正负值规定p+λѕ切屑排向待加工表面,切屑不易擦毛已加工表面。

工件表面粗糙度小,刀尖强度差。

-λѕ切屑排向已加工表面,易擦毛已加工表面,刀尖强度好。

λѕ=00 切屑沿垂直于主切削刃方向排出。

尤其断续切削时,+λѕ刀尖易损;-λѕ刀尖强度好9、楔角(βο) 在主截面内,前刀面与后刀面间的夹角。

影响刀头强度。

βο=900-(γο+αο)10、刀尖角(εγ) 主切削刃和副切削刃在基面上投影间的夹角。

εγ=1800-(κr、+κr’)二、车刀主要角度的初步选择1、前角(γο)工件材料γο数值与加工性质有关刀具材料软→选较大γο硬→选较小γο工件材料塑性材料→选较大γο脆性材料→选较小γο粗加工,尤其是车有硬皮的铸、锻件→选较小γο加工性质精加工,为减小Rα→选较大γο刀具材料强度、韧性较差(如硬质合金)→选较小γο刀具材料刀具材料强度、韧性较好(如高速钢)→选较大γογο=-50~250,车削45钢用高速钢车刀γο=200~250用硬质合金车刀粗加工γο=100~50,精加工γο=130~180。

如何合理的选取车刀的几何角度

1、前角γ0(在正交面的上测量的前刀面与基面之间的夹角)。

它表示前刀面的倾斜程度。

前角越大,刀刃越锋利,切削时就越省力。

但前角过大会削弱刀头强度,影响刀具的寿命。

前角的选取决定于工件材料、刀具材料和加工性质。

硬质合金车刀γ0通常取-5º~+25º。

2、后角α0。

在正交平面上测量的主后刀面与切削平面之间的夹角。

它表示主后刀面的倾斜程度。

后角的作用主要是减少刀具与加工表面之间的摩擦,后角越大,摩擦越小,但后角过大会削弱切削刃的强度及耐用度。

一般取α0为60~120。

3、主偏角k r。

主切削刃在基面上的投影与进给方向之间的夹角。

主偏角能影响主切削刃和刀头受力情况及散热情况。

加工强度、硬度较高的材料时,应选较小的主偏角,以提高刀具的耐用度。

加工细长工件时,应选较大的主偏角,以减少径向切削力引起工件的变形和振动。

一般取k r为300~900。

4、副偏角k r'。

副切削刃在基面上的投影与进给反方向之间的夹角。

副偏角的作用是减少副切削刃与工件已加工表面之间的摩擦。

副偏角越大,摩擦越小。

但k r过大,又会增大已加工表面的粗糙度。

一般取k r为50~150。

车刀的几何角度:。

1.车刀分:外圆车刀、端面车刀、切断刀、内孔车刀、螺纹车刀。

2.车刀的角度有:前角、后角、副后角、刃倾角、主偏角、副偏角。

(1)前角γ0:前刀面与基面的夹角,在主剖面中测量。

前角的大小影响切削刃锋利程度及强度。

增大前角可使刃口锋利,切削力减小,切削温度降低,但过大的前角,会使刃口强度降低,容易造成刃口损坏。

取值范围为:-8°到+15°。

选择前角的一般原则是:前角数值的大小与刀具切削部分材料、被加工材料、工作条件等都有关系。

刀具切削部分材料性脆、强度低时,前角应取小值。

工件材料强度和硬度低时,可选取较大前角。

在重切削和有冲击的工作条件时,前角只能取较小值,有时甚至取负值。

一般是在保证刀具刃口强度的条件下,尽量选用大前角。

如硬质合金车刀加工钢材料时前角值可选5°-15°。

(2)主后角α0: 主后刀面与切削平面间的夹角,在主剖面中测量。

其作用为减小后刀面与工件之间的摩擦。

它也和前角一样影响刃口的强度和锋利程度。

选择原则与前角相似,一般为0到8°。

(3)主偏角κr: 主切削刃与进给方向间的夹角,在基面中测量。

其作用体现在影响切削刃工作长度、吃刀抗力、刀尖强度和散热条件。

主偏角越小,吃刀抗力越大,切削刃工作长度越长,散热条件越好。

选择原则是:工件粗大刚性好时,可取小值;车细长轴时为了减少径向切削抗力,以免工件弯曲,宜选取较大的值。

常用在15°到90°之间。

(4)副偏角κ'r: 副切削刃与进给反方向间的夹角,在基面中测量。

其作用是影响已加工表面的粗糙度,减小副偏角可使被加工表面光洁。

选择原则是:精加工时,为提高已加工表面的质量,应选取较小的值,一般为5到10°。

(5)刃倾角λs :主切削刃与基面间的夹角,在主切削平面中测量。

主要作用是影响切屑流动方向和刀尖的强度。

以刀柄底面为基准,主切削刃与刀柄底面平行时,λs =0,切屑沿垂直于主切削刃的方向流出。

在车削加工中,车刀的主要几何角度对加工效果和加工质量有着重要的影响。

在本文中,我将从深度和广度上对车刀的几何角度进行全面评估,并探讨它们对车削加工的影响。

1. 切削角:切削角是指车刀切削刃上的主切削刃与前方切削方向的夹角。

切削角的大小直接影响着切屑的形成和流动。

当切削角较大时,切削力减小,但切削刃容易磨损;当切削角较小时,切削力增大,但切削刃磨损减小。

选择适当的切削角对于保证加工质量和提高加工效率至关重要。

2. 后角:后角是指车刀主切削刃与切削方向之间的夹角。

后角的大小影响着车刀的进给力和阻力。

当后角增大时,进给力增大,加工效率提高;但阻力也会增大,对车刀和工件的刚性要求也会增加。

合理选择后角是为了在保证加工效率的尽可能减小刀具和工件的损耗。

3. 主偏角:主偏角是指车刀主切削刃与工件表面的夹角。

主偏角的大小直接影响着工件的表面质量和加工精度。

一般来说,主偏角越小,加工表面的质量越好,但车刀的刚度和稳定性要求也越高。

在实际应用中需要根据工件的要求和加工条件选择合适的主偏角。

4. 副偏角:副偏角是指车刀副切削刃与工件表面的夹角。

副偏角的大小影响着切削刃与工件的接触面积和切削力的大小。

合理选择副偏角可以有效减小切削力,提高车削加工的效率和质量。

车刀的几何角度对车削加工有着重要的影响,其合理选择可以有效提高加工效率和加工质量。

在实际应用中,需要根据具体的加工要求和工件材料来选择合适的几何角度,以达到最佳的加工效果。

个人观点和理解:车刀的几何角度是车削加工中的关键参数,合理选择和调整这些角度对于提高加工质量和效率至关重要。

在实际应用中,需要综合考虑工件材料、加工条件和车刀性能等因素,进行合理的选择和调整,以达到最佳的加工效果。

以上是对“解释车刀的主要几何角度,并说明对车削加工的影响”的文章撰写,希望能帮助你更深入地理解这一主题。

在车削加工中,车刀的几何角度对加工效果和加工质量有着重要的影响。

除了切削角、后角、主偏角和副偏角外,还有其他几何角度也对车削加工起着重要作用,比如前角、刀尖半径等。

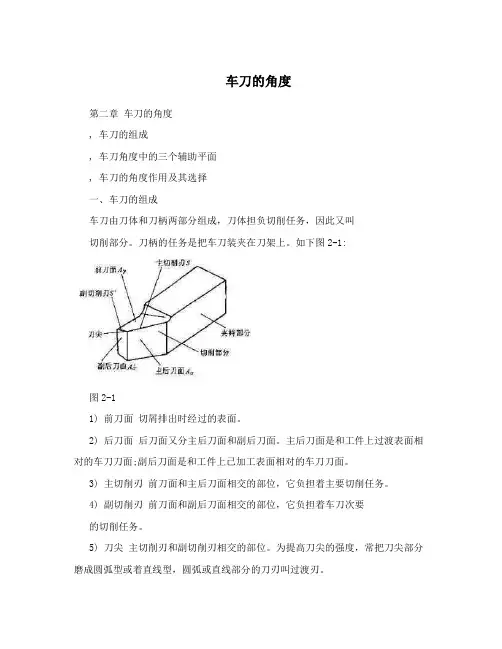

车刀的角度第二章车刀的角度, 车刀的组成, 车刀角度中的三个辅助平面, 车刀的角度作用及其选择一、车刀的组成车刀由刀体和刀柄两部分组成,刀体担负切削任务,因此又叫切削部分。

刀柄的任务是把车刀装夹在刀架上。

如下图2-1:图2-11) 前刀面切屑排出时经过的表面。

2) 后刀面后刀面又分主后刀面和副后刀面。

主后刀面是和工件上过渡表面相对的车刀刀面;副后刀面是和工件上已加工表面相对的车刀刀面。

3) 主切削刃前刀面和主后刀面相交的部位,它负担着主要切削任务。

4) 副切削刃前刀面和副后刀面相交的部位,它负担着车刀次要的切削任务。

5) 刀尖主切削刃和副切削刃相交的部位。

为提高刀尖的强度,常把刀尖部分磨成圆弧型或着直线型,圆弧或直线部分的刀刃叫过渡刃。

6) 修光刀副切削刃前段近刀尖处的一段平直刀刃叫修光刀。

装夹车刀时只有把修光刃与进给方向平行,且修光刃的长度大于进给量时才能起到修光工件表面的作用。

二、车刀角度标注中的三个辅助平面测量车刀角度的辅助平面,为较准确测量车刀的几何角度,假设了三个辅助平面,即切削平面,基面和截面。

如图示2-2:图2-21) 切削平面P过车刀主切削刃上一个选定点,并与工件过渡s表面相切的平面叫切削平面。

2) 基面P过车刀主切削刃上一个选定点,并与该点切削速度r方向垂直的平面叫基面。

3) 截面截面有主截面P和副截面P?之分。

过车刀主切削刃oo上一个选定点,垂直于过该点的切削平面与基面的平面叫主截面。

切削平面,基面和截面互相垂直,构成一个空间直角坐标系。

三、车刀角度及其选择如图2-3,车刀各角度都标出:图2-31、前角的选择1) 前角的作用a. 前角主要影响车刀的锋利程度,切削力的大小与切削变形的大小。

增大前角,则车刀锋利,切削力减小,切削变形小。

b. 影响车刀强度,受力情况和散热条件。

前角增大,车刀楔角减小,使刀头强度减小,散热体积减小,从而散热条件变差,易使切削温度升高。

c. 影响加工表面质量。

课程(科目):车工图1 前刀面平面型正前角平面型b)负前角单面型c)负前角双面型图 2 曲面型图 3 带倒棱型)后角(α0)后角太大,会降低切削刃和刀头的强度;后角太小,会增加后刀面与工件表面的磨擦,选择后角主要诊所以下几个原则:副后角(α′)一般磨成与后角(α0)相等但在等特殊情况下,为了保证刀具的强度,副后角应该取较小的数值。

后角的作用:减少刀具后刀面与工件之间的摩擦,但是后角过大会使切削刃的强度下降,并使散热条件编差,从而降低刀具的使用寿命。

后角的主要作用减少刀具后刀面与工件加工表面之间的摩擦。

由于切削刃钝圆半径和切屑形成过程中的弹性变形和塑性变形的作用,在工件的加工表面上有一个弹性恢复层。

后角越小,后刀面与工件的加工表面的接触面积就越大,就会使摩擦加剧,使刀具磨损加剧,零件的加工表面的质量变差,冷硬程度加大,尤其是在切削深度较小的时候。

但是减小后角,可使刀具的强度提高,散热条件变好。

此外,在磨损量VB相同的条件下,减小后角刀具经重磨后材料消耗率较小。

(2)主偏角(Rr)常用车刀的主偏角有45°、60°、75°、90°等几种选择主偏角首先应考虑工件的形状。

如加工台阶轴之类的工件,车刀主偏角必须等于或大于90°;加工中间切入的工件,一般选用45°~60°的主偏角,一下是主偏角的选择原则:①在工艺系统允许的条件下,应该采用较小的主偏角,以提高刀具的使用寿命。

加工细长轴时应该使用较大的主偏角,目的是为了减小径向力。

②加工硬度较高的材料时,为减轻单位切削刃上的载荷,应该选取较小的主偏角。

③在车削过程中,刀具需要作中间切入时,应该取较大的主偏角。

④竹片名叫的大小还应该与工件的形状位置有关系。

比如手在教工阶台轴时,车刀的主偏角可以选90°.主偏角主要影响切削宽度和切削厚度的比例,并影响刀具的强度。

主偏角减小,使切削宽度增大,刀尖角增大,刀具强度高、散热条件好,所以刀具的耐用度就高,但是吃刀抗力增大,容易(5)过渡刃过渡刃是起到调节主偏角和副偏角作用的一个重要的参数。

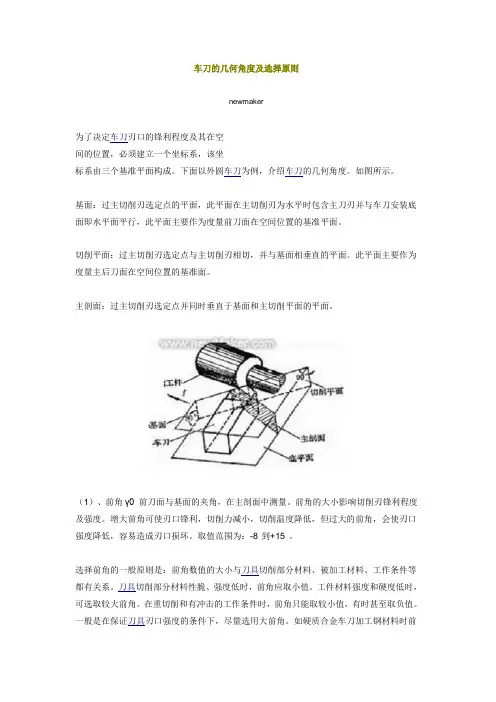

车刀的几何角度及选择原则newmaker为了决定车刀刃口的锋利程度及其在空间的位置,必须建立一个坐标系,该坐标系由三个基准平面构成。

下面以外圆车刀为例,介绍车刀的几何角度。

如图所示。

基面:过主切削刃选定点的平面,此平面在主切削刃为水平时包含主刀刃并与车刀安装底面即水平面平行,此平面主要作为度量前刀面在空间位置的基准平面。

切削平面:过主切削刃选定点与主切削刃相切,并与基面相垂直的平面。

此平面主要作为度量主后刀面在空间位置的基准面。

主剖面:过主切削刃选定点并同时垂直于基面和主切削平面的平面。

(1)、前角γ0 前刀面与基面的夹角,在主剖面中测量。

前角的大小影响切削刃锋利程度及强度。

增大前角可使刃口锋利,切削力减小,切削温度降低,但过大的前角,会使刃口强度降低,容易造成刃口损坏。

取值范围为:-8°到+15°。

选择前角的一般原则是:前角数值的大小与刀具切削部分材料、被加工材料、工作条件等都有关系。

刀具切削部分材料性脆、强度低时,前角应取小值。

工件材料强度和硬度低时,可选取较大前角。

在重切削和有冲击的工作条件时,前角只能取较小值,有时甚至取负值。

一般是在保证刀具刃口强度的条件下,尽量选用大前角。

如硬质合金车刀加工钢材料时前角值可选5°-15°。

(2)、主后角α0 主后刀面与切削平面间的夹角,在主剖面中测量。

其作用为减小后刀面与工件之间的摩擦。

它也和前角一样影响刃口的强度和锋利程度。

选择原则与前角相似,一般为0到8°。

(3)、主偏角κ r 主切削刃与进给方向间的夹角,在基面中测量。

其作用体现在影响切削刃工作长度、吃刀抗力、刀尖强度和散热条件。

主偏角越小,吃刀抗力越大,切削刃工作长度越长,散热条件越好。

选择原则是:工件粗大刚性好时,可取小值;车细长轴时为了减少径向切削抗力,以免工件弯曲,宜选取较大的值。

常用在15°到90°之间。

(4)、副偏角κ 'r 副切削刃与进给反方向间的夹角,在基面中测量。

张家口煤矿机械制造技工学校教案第课编号:QD-0507-02王颖博09年 03 月01 日年月日年月日以下是附加文档,不需要的朋友下载后删除,谢谢顶岗实习总结专题13篇第一篇:顶岗实习总结为了进一步巩固理论知识,将理论与实践有机地结合起来,按照学校的计划要求,本人进行了为期个月的顶岗实习。

这个月里的时间里,经过我个人的实践和努力学习,在同事们的指导和帮助下,对村的概况和村委会有了一定的了解,对村村委会的日常工作及内部制度有了初步的认识,同时,在与其他工作人员交谈过程中学到了许多难能可贵经验和知识。

通过这次实践,使我对村委会实务有所了解,也为我今后的顺利工作打下了良好的基础。

一、实习工作情况村是一个(此处可添加一些你实习的那个村和村委会的介绍)我到村村委会后,先了解了村的发展史以及村委会各个机构的设置情况,村委会的规模、人员数量等,做一些力所能及的工作,帮忙清理卫生,做一些后勤工作;再了解村的文化历史,认识了一些同事,村委会给我安排了一个特定的指导人;然后在村委会学习了解其他人员工作情况,实习期间我努力将自己在学校所学的理论知识向实践方面转化,尽量做到理论与实践相结合。

在实习期间我遵守了工作纪律,不迟到、不早退,认真完成领导交办的工作。

我在村委会主要是负责管理日常信件的工作,这个工作看似轻松,却是责任重大,来不得办点马虎。

一封信件没有及时收发,很有可能造成工作的失误、严重的甚至会造成巨大的经济损失。

很感谢村委会对我这个实习生的信任,委派了如此重要的工作给我。

在实习过程中,在信件收发管理上,我一直亲力亲为,片刻都不敢马虎。

为了做好信件的管理工作,我请教村委会的老同事、上网查阅相关资料,整理出了一套信函管理的具体方法。

每次邮递员送来的信件,我都要亲自检查有无开封、损坏的函件,如果发现有损坏的函件,我马上联络接收人亲自来查收。

需要到邮局领取的函件,我都亲自到邮局领取,并把信函分别发放到每个收件人的手里。