刀具几何角度

- 格式:ppt

- 大小:1.67 MB

- 文档页数:34

金属切削刀具是切削加工中的重要工具,也是切削加工中影响生产率、加工质量与成本的最活跃的因素。

刀具角度是确定刀头几何形状与切削性能的重要参数,是各类刀具设计、选择、使用、刃磨的基础。

全面掌握刀具的角度,对提高生产率、保证加工质量、降低生产成本起着决定性的作用。

一、了解刀具的组成刀具可分为夹持部分和切削部分,刀具切削部分(以车刀为例)号称“三面两刃一尖”,即前刀面、主后刀面、副后刀面、主切削刃、副切削刃和刀尖。

前刀面Aγ:切屑流出的表面。

主后刀面Aα:切削时刀具上与工件过渡表面相对的表面。

C、副后刀面A′α:切削时刀具上与工件已加工表面相对的表面。

主切削刃S:前刀面与主后刀面的交线,切削时起主要切削作用。

副切削刃S′:前刀面与副后刀面的交线,切削时起辅助作用。

刀尖:指主切削刃与副切削刃的连接处相当少的一部分切削刃,分为修圆刀尖和倒角刀尖。

二、识别刀具角度的几个辅助平面用于定义和规定刀具角度的各辅助基准坐标平面,只是假定参考,事实上看不见,摸不着。

其中包括:切削平面Ps ——通过切削刃上一点,并与加工表面相切的平面;基面Pr ——过主切削刃选定点,并与该点的切削速度方面垂直的平面;主截面Po ——过主切削刃选定点与基面,主切削平面两两垂直的平面。

三、认识刀具的几何角度1.前角(γo)——刀具前刀面与基面的夹角,在主截面内测量前角的大小决定了刀具的锋利程度,前角越大,刀具越锋利。

前角大,切削层的塑性变形小,刀具和切屑摩擦阻力小,切削力和切削热可降低;但前角过大,会使切削刃和刀头强度降低,散热条件恶化,刀具寿命下降;有时为了增加刀具强度、断屑,常采用较小前角。

2.主后角(αo)——主后刀面与切削平面之间的夹角,简称后角后角的大小决定了刀刃的强度,并配合前角改变切削刃的锋利程度。

增加后角,可以减少刀具的后刀面或副后刀面与工件之间的摩擦,但后角过大,会减弱切削刃强度,并恶化散热条件,使刀具寿命下降。

3.副后角(α'o)——副后刀面与副切削平面的夹角它在副截面上测量产生,其作用与主后面相似(注:副截面是指κ垂直于副切削刃且垂直于基面的平面)。

一、一面二角分析法

表示空间任意一个平面方位的定向角度只需两个,所以判断刀具切削部分需要标注的独立角度数量可用一面二角分析法确定。

即刀具需要标注的独立角度数量是刀面数量的二倍。

分析任何一种刀具,包括钻头、铣刀、等复杂刀具几何参数时,都可将复杂的刃形分为一个个切削刃,每个切削刃应有前、后两个刀面、每个刀面应标注两个独立角度。

例如用γo和λs 两角确定前面的方位,用αo、Кr两角可确定后面的方位,用Кr和λs两角可确定主切削刃的方位。

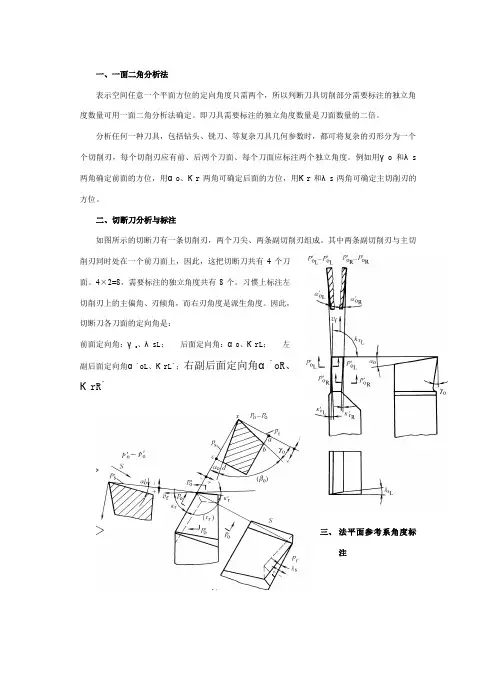

二、切断刀分析与标注

如图所示的切断刀有一条切削刃,两个刀尖、两条副切削刃组成。

其中两条副切削刃与主切

削刃同时处在一个前刀面上,因此,这把切断刀共有4个刀

面。

4×2=8,需要标注的独立角度共有8个。

习惯上标注左

切削刃上的主偏角、刃倾角,而右刃角度是派生角度。

因此,

切断刀各刀面的定向角是:

前面定向角:γo、λsL;后面定向角:αo、КrL;左

副后面定向角α`oL、КrL`;右副后面定向角α`oR、

КrR`

三、法平面参考系角度标

注

四、

其它参考系

1、假定工作平面参考系由P r、P f、P p三个平面组成。

其中:

(1) 假定进给平面P f 过切削刃选定点平行于假定进给运动方向并垂直于基面的平面。

(2) 假定切

深平面(背平面)P p过过切削刃选定点既垂直假定工作平面又垂直于基面的平面。

刀具几何角度的作用及选择原则刀具的几何角度对加工质量、切削力和切削温度等有很大的影响,正确的选择刀具几何角度可以提高切削效率和工件表面质量。

本文将从切削角、主偏角、切削刃前角和切削刃后角四个方面来探讨刀具几何角度的作用及选择原则。

一、切削角切削角是刀具主切削面与工件切削表面的夹角,一般分为正的和负的两种情况。

1.正切削角:也称为刀具顶角,是指刀具主切削面与工件切削表面夹角大于90°的情况。

正切削角有利于降低切削力和切削温度,减少刀具磨损。

因此,在切削硬材料或脆性材料时,一般选择正切削角。

但是正切削角也会增大刀具与工件接触面积,增加切削力,从而需要更大的功率投入。

2.负切削角:也称为刀具反角,是指刀具主切削面与工件切削表面夹角小于90°的情况。

负切削角能降低切削力和切削温度,提高切削稳定性和切削质量。

因此,在切削软材料或难切削材料时,一般选择负切削角。

然而,负切削角的刀具易产生振动,增加切削噪声,且不易控制切削深度。

在实际应用中,切削角的选择应根据材料的性质、切削目标和加工条件综合考虑,一般需要通过试切试验来确定最佳切削角。

二、主偏角主偏角是刀具俯仰角,是指刀具主切削面与铣削切削方向之间的夹角。

主偏角的大小会直接影响刀具的切削力和切削质量。

1.大主偏角:大主偏角可以降低刀具的切削力和切削温度,提高切削稳定性和切削质量。

大主偏角适用于切削精度要求高、切削深度相对较小、切削速度相对较低的情况。

2.小主偏角:小主偏角可以提高刀具的切削效率和切削速度,适用于切削深度相对较大、切削速度相对较高的情况。

然而,小主偏角容易导致切屑的卡刀现象,增加刀具磨损和加工表面粗糙度。

主偏角的选择应结合切削效率和切削质量的要求,同时考虑刀具的刚度和加工条件等因素。

三、切削刃前角切削刃前角是刀具切削刃前的锥度角,主要影响刀具的切削稳定性和切削质量。

1.大切削刃前角:大切削刃前角可以增加切削深度和切削范围,提高切削效率和切削速度。

刀具几何角度测量实验报告实验报告:刀具几何角度测量摘要:本实验旨在通过测量刀具几何角度来了解刀具的性能及其对加工质量的影响。

实验采用光学显微镜和测量仪器进行刀具几何角度的测量,实验结果显示,切削角、主偏角和微观前后角对切削力和面粗糙度有着较大的影响,通过调整刀具几何角度来优化加工效果是十分必要的。

引言:刀具是机械加工中关键的工具之一,其性能直接影响加工质量和加工效率。

刀具几何角度作为刀具的重要性能参数,包括切削角、主偏角、微观前后角等,在切削加工过程中发挥着重要的作用。

为了更好地了解刀具几何角度的影响,本实验采用光学显微镜和测量仪器进行几何角度的测量与分析。

实验方法:本实验使用一台光学显微镜和测量仪器对刀具进行测量,其中主要包括以下步骤:1. 准备刀具及测量仪器:选择一把常用平面铣刀、高感度液压感应测力仪、三次元测量仪和激光扫描显微镜等测量仪器。

2. 测量几何角度:使用光学显微镜和测量仪器对刀具的切削角、主偏角、微观前后角等几何角度进行测量和记录。

3. 分析实验结果:对实验所得数据进行统计分析,分析切削角、主偏角、微观前后角等几何角度的影响,并结合实际加工情况进行讨论。

实验结果:通过实验所得数据的统计分析,我们发现:1. 切削角对切削力有着重要的影响,当切削角变大时,切削力也相应地增大。

2. 主偏角对刀具的刃口强度和切削性能有着显著的影响,当主偏角变大时,刀具的刃口强度会相应变弱,加工效果也会受到影响。

3. 微观前后角是影响切削力和面粗糙度的重要因素,过大或者过小都会对加工过程产生影响。

结论:通过对刀具几何角度的测量与分析,我们发现,刀具几何角度对切削力、面粗糙度和加工效果均有着显著的影响,在实际加工中需要加以注意和调整,以便更好地利用刀具的性能优势,优化加工效果。

此外,我们也认识到,几何角度的测量和调整对提高刀具性能的重要性和必要性。

如何合理的选取车刀的几何角度

1、前角γ0(在正交面的上测量的前刀面与基面之间的夹角)。

它表示前刀面的倾斜程度。

前角越大,刀刃越锋利,切削时就越省力。

但前角过大会削弱刀头强度,影响刀具的寿命。

前角的选取决定于工件材料、刀具材料和加工性质。

硬质合金车刀γ0通常取-5º~+25º。

2、后角α0。

在正交平面上测量的主后刀面与切削平面之间的夹角。

它表示主后刀面的倾斜程度。

后角的作用主要是减少刀具与加工表面之间的摩擦,后角越大,摩擦越小,但后角过大会削弱切削刃的强度及耐用度。

一般取α0为60~120。

3、主偏角k r。

主切削刃在基面上的投影与进给方向之间的夹角。

主偏角能影响主切削刃和刀头受力情况及散热情况。

加工强度、硬度较高的材料时,应选较小的主偏角,以提高刀具的耐用度。

加工细长工件时,应选较大的主偏角,以减少径向切削力引起工件的变形和振动。

一般取k r为300~900。

4、副偏角k r'。

副切削刃在基面上的投影与进给反方向之间的夹角。

副偏角的作用是减少副切削刃与工件已加工表面之间的摩擦。

副偏角越大,摩擦越小。

但k r过大,又会增大已加工表面的粗糙度。

一般取k r为50~150。

车刀的几何角度:。

刀具几何角度测量实验报告一、实验目的刀具几何角度是刀具设计、制造和使用中的重要参数,准确测量刀具几何角度对于保证刀具的切削性能、提高加工质量和效率具有重要意义。

本次实验的目的在于:1、掌握刀具几何角度的基本概念和定义。

2、熟悉常用的刀具几何角度测量仪器和工具的使用方法。

3、学会正确测量刀具的前角、后角、主偏角、副偏角和刃倾角等几何角度。

4、通过实验数据的处理和分析,加深对刀具几何角度对切削性能影响的理解。

二、实验原理刀具的几何角度包括前角、后角、主偏角、副偏角和刃倾角等,这些角度的定义和测量方法如下:1、前角(γo):前刀面与基面之间的夹角。

在正交平面参考系中,前角的测量是在前刀面与基面的交线上,测量前刀面与基面之间的夹角。

2、后角(αo):后刀面与切削平面之间的夹角。

在后刀面与切削平面的交线上,测量后刀面与切削平面之间的夹角。

3、主偏角(κr):主切削刃在基面上的投影与进给方向之间的夹角。

4、副偏角(κ'r):副切削刃在基面上的投影与背离进给方向之间的夹角。

5、刃倾角(λs):主切削刃与基面之间的夹角。

测量刀具几何角度通常使用万能角度尺、刀具角度测量仪等工具。

三、实验设备和工具1、实验所用刀具:车刀、铣刀等。

2、测量仪器:万能角度尺、刀具角度测量仪。

3、其他工具:游标卡尺、千分尺、量角器等。

四、实验步骤1、准备工作熟悉实验所用的刀具和测量仪器。

检查测量仪器的精度和零位是否准确。

2、测量前角(γo)将刀具平放在工作台上,使前刀面朝上。

使用万能角度尺或刀具角度测量仪的测量爪与前刀面和基面接触,读取测量仪器上的角度值,即为前角。

3、测量后角(αo)将刀具翻转,使后刀面朝上。

按照测量前角的方法,测量后刀面与切削平面之间的夹角,得到后角。

4、测量主偏角(κr)将刀具的主切削刃平放在工作台上,使主切削刃在基面上的投影清晰可见。

使用量角器或刀具角度测量仪测量主切削刃在基面上的投影与进给方向之间的夹角,即为主偏角。

1.75°内孔车刀几何角度:主偏角Kr二75。

,副偏角Kr'二15。

,前角丫0二10。

后角a 0二8,副后角a 0'二8,刃倾角入S二5°

答案:

2. 75°外圆车刀几何角度:主偏角K T二75°,副偏角KJ二15°,前角丫o二10.,后角a o二8,副后角a o二8,刃倾角入S二—5°

答案:

3.60°内孔车刀几何角度:主偏角Kr二60,副偏角Kr'二15°,前角丫0二10。

后角

a 0二8,副后角a 0'二8,刃倾角入s = — 5

答案:

4. 90°外圆车刀几何角度:主偏角Kr二90°,副偏角Kr - 15°,前角丫0二10。

后角a 0二8,副后角a 0'二8,刃倾角入s二5°

答案:

5. 45°内孔车刀几何角度: 主偏角Kr二45°,副偏角Kr1 - 15。

,

前角丫o二10°,后角日o二10°,副后角曰o二10°,刃倾角入S二-5°答案:

F O-P D

6. 45°端面车刀几何角度:主偏角Kr二45°,副偏角Kr'二45°,前角丫0二5后角

a 0二8,副后角a 0'二8,刃倾角入S二5°

答案:

5. 45°内孔车刀几何角度: 主偏角Kr二45°,副偏角Kr1 - 15。

,。