基于FLUENT的齿轮泵内流场分析

- 格式:pdf

- 大小:751.51 KB

- 文档页数:3

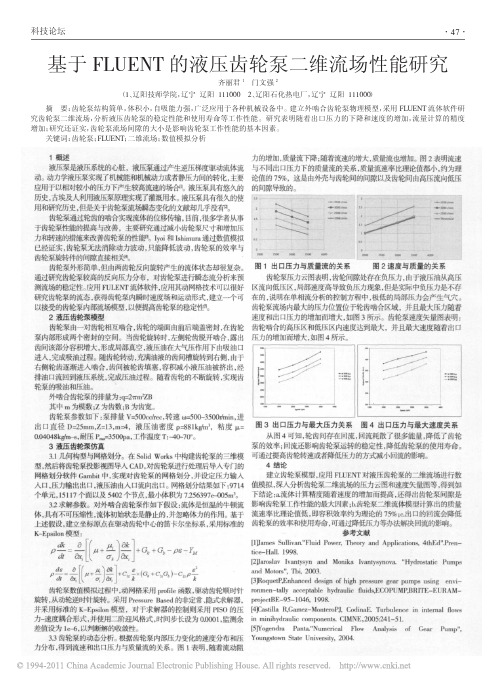

科技论坛基于FLUENT 的液压齿轮泵二维流场性能研究齐丽君1门文强2(1、辽阳技师学院,辽宁辽阳1110002、辽阳石化热电厂,辽宁辽阳111000)1概述液压泵是液压系统的心脏,液压泵通过产生逆压梯度驱动流体流动。

动力学液压泵实现了机械能和机械动力或者静压力间的转化,主要应用于以相对较小的压力下产生较高流速的场合[1]。

液压泵具有悠久的历史,古埃及人利用液压泵原理实现了灌溉用水。

液压泵具有很久的使用和研究历史,但是关于齿轮泵流场瞬态变化的文献却几乎没有[2]。

齿轮泵通过轮齿的啮合实现流体的位移传输,目前,很多学者从事于齿轮泵性能的提高与改善,主要研究通过减小齿轮泵尺寸和增加压力和转速的措施来改善齿轮泵的性能[3]。

Iyoi 和Ishimura 通过数值模拟已经证实,齿轮泵无法消除动力波动,只能降低波动,齿轮泵的效率与齿轮泵旋转件的间隙直接相关[4]。

齿轮泵外形简单,但由两齿轮反向旋转产生的流体状态却很复杂。

通过研究齿轮泵较高的反向压力分布,对齿轮泵进行瞬态流分析来预测流场的稳定性。

应用FULENT 流体软件,应用其动网格技术可以很好研究齿轮泵的流态,获得齿轮泵内瞬时速度场和运动形式,建立一个可以接受的齿轮泵内部流场模型,以便提高齿轮泵的稳定性[5]。

2液压齿轮泵模型齿轮泵由一对齿轮相互啮合,齿轮的端面由前后端盖密封,在齿轮泵内部形成两个密封的空间。

当齿轮旋转时,左侧轮齿脱开啮合,露出齿间该部分容积增大,形成局部真空,液压油在大气压作用下由吸油口进入,完成吸油过程。

随齿轮转动,充满油液的齿间槽旋转到右侧,由于右侧轮齿逐渐进入啮合,齿间被轮齿填塞,容积减小液压油被挤出,经排油口流回到液压系统,完成压油过程。

随着齿轮的不断旋转,实现齿轮泵的吸油和压油。

外啮合齿轮泵的排量为:q=2πm 2ZB 其中m 为模数;Z 为齿数;B 为齿宽。

齿轮泵参数如下:泵排量V=500cc/rec ,转速ω=500~3500r/min ,进出口直径D=25mm ,Z=13,m=4,液压油密度ρ=881kg/m 3,粘度μ=0.04048kg/m-s ,耐压P max =3500pa ,工作温度T :-40~70°。

基于Fluent的齿轮泵内部流场动态模拟XXX(XXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXX)摘要:齿轮泵是液压传动及润滑系统中的常用部件,为了准确地捕捉泵内流场的变化,采用动网格技术对齿轮泵进行动态数值模拟,分析齿轮泵在齿轮旋转情况下的内部流场的变化。

关键词:齿轮泵;内部流场;动态模拟Dynamic simulation of flow field inside of gear pump based on FluentXXX(XXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXX)Abstract: The gear pump is an important component in hydraulic transmission and lubrication system. In order to catch the variation of flow field inside of gear pump, the moving grid technology is used to dynamic simulate the flow in gear pump, and the flow variation inside of gear pump with gear rotating is analyzed.Key words: gear pump; inside flow field; dynamic simulation1 概述齿轮泵适用于输送不含固体颗粒和纤维、腐蚀性的润滑油或性质类似润滑油的其他液体,以及液压传动系统。

齿轮泵的内部流动对齿轮泵的性能有较大的影响,在齿轮泵的设计初期就应该考虑泵内结构对流动的影响,以便设计符合要求的齿轮泵。

齿轮泵的内部流场的动模拟为齿轮泵内部结构设计提供重要的参考数据,是现代齿轮泵设计的一项重要辅助手段。

由于齿轮泵内齿轮运动及工作介质流动的复杂性,其数值模拟工作比较复杂,国内对齿轮泵的模拟仅局限于流量模拟,没有进行详细的泵内流场模拟,国外对泵内流场模拟相对较多。

基于Fluent 14.5离心泵内部流场数值模拟教程内容摘要:一、描述随着科学技术的进步,许多领域对水泵要求越来越高。

传统的设计方法已无法满足快节奏、高要求的现代社会。

随着计算流体力学(CFD)技术的发展,为水泵设计也带来了更好的研究方法。

应用CFD技术,通过计算机对水泵内部流场进行虚拟试验,可以快速获得外特性曲线,...一、描述随着科学技术的进步,许多领域对水泵要求越来越高。

传统的设计方法已无法满足快节奏、高要求的现代社会。

随着计算流体力学(CFD)技术的发展,为水泵设计也带来了更好的研究方法。

应用CFD技术,通过计算机对水泵内部流场进行虚拟试验,可以快速获得外特性曲线,并且能够更好的在设计阶段预测泵内部流动所产生的漩涡、二次流、边界分离、喘振、汽蚀等不良现象,通过改进以提高产品可靠性。

本教程采用IS80-65-125型水泵的水力模型,通过具体步骤希望广大同行能快速掌握运用Fluent对水泵进行CFD模拟的步骤方法。

二、建模采用Creo 2.0 M020(Peo/Engineer)进行建模。

本次教程不考虑叶轮前后盖板与泵腔间的液体(事实证明对实际结果有一定影响,为了教程方便因此不予考虑,大家可以在实际工作中加入对前后腔体液体),建模只考虑进口管部分、叶轮旋转区域部分、蜗壳部分。

对于出口管,可以根据模型的特征进行判别,本次模拟是由于出口管路对实际模拟结果影响很小,不存在尺寸急变等特征,因此去掉了出口管段,以减少网格数量。

建模如图所示:图1 建立流道模型三、网格划分建模完成后,导出*.x_t(或其他格式)格式,导入网格划分软件中进行网格划分。

网格划分软件有很多,各有各的优势,主要采用自己熟练的一种即可。

本次教程采用ICEM进行网格划分。

进口段为直锥型结构,采用六面体网格。

叶轮和蜗壳部分采用四面体非结构网格(也可以采用六面体网格,划分起来比较麻烦)。

对于工程应用,可以采用不划分边界层网格,划分边界层网格比较费时间,生成的网格数量也很高,但是从模拟的外特性曲线来看,差别不是很大,但是对于研究边界层流动对性能的影响,就必须划分边界层,对于采用有些壁面条件,也必须划分边界层(该部分查看其它教程)。

8现代制造技术与裝备2017第3期总第244期基于FLUENT的不同转速下的齿轮泵流体分析周二杰1梁培生u(1.江苏科技大学机械工程学院,镇江212003; 2.中国农业科学院蚕业研究所,镇江212018)摘要:齿轮泵在工业生产和实际生活中应用非常广泛,因此对齿轮泵性能的分析非常重要。

本文基于 FLUENT软件,参数化建立齿轮泵二维模型,导入FLUENT中进行齿轮泵流场求解计算,分析不同转速下齿轮泵内部流场压力、转速、脉动、噪声等的变化,认为选择合理转速有助于提高齿轮泵性能和寿命,为齿轮泵的分 析和优化奠定了基础。

关键词:齿轮泵流场分析转速FLUENT引言齿轮泵结构简单、加工方便、体积小、重量轻、自吸 能力强、对油液污染不敏感,被广泛应用于冶金、航空、采矿等行业中。

目前,农用齿轮泵主要为外啮合渐开线圆 柱齿轮组成。

齿轮泵的主要工作原理是靠齿轮旋转时泵内 密封体积的变化来完成吸油和压油的。

而齿轮泵流场是齿 轮泵工作中最为重要的部分,齿轮流场分析直接关系着齿 轮泵的整体性能和寿命。

在齿轮泵工作中,齿轮泵的参数、负载、转速等,对 齿轮泵的运行性能都会有一定影响。

有学者研宄了转速和 中心距对齿轮栗内部流场的影响,提出设计时选用稍大的 中心距可以降低困油区压力的观点。

本文主要在不同转速 情况下,对齿轮泵内部流场进行数值模拟和求解分析,得 到齿轮泵转动过程中的压力场、速度场、流量脉动等分布 规律,并对齿轮泵泄露、流量脉动、噪声等进行分析,为 齿轮泵的优化设计和应用提供参考。

为运动边界,旋转运动,设置转速(例:500r/min=53rad/s),旋转中心坐标为x=0,y=0。

右边齿轮转速方向与左边齿轮 相反,旋转中心左边为x=42,y=0。

打开动网格,并选择弹 性光顺法和局部网格重划分,可避免边界网格移动过大出 现畸变或网格面积为负的情况。

图2齿轮泵流场网格模型图求解参数设置,初始化流场,设置残差监视器,动画 记录,迭代计算,最后得到结果进行后处理。

FLUENT模拟泵内部流动的设置教程本教程以泵内定常流动数值模拟为例,详细讲述了如何应用FLUENT进行泵内流计算以及如何应用FLUENT进行简单的后处理。

基本步骤:1、启动FLUENT,选择3d求解器。

2、读入网格(×.msh);3、检查网格,确保最小体积为正,选择grid→check菜单;4、缩放网格;5、光顺/交换网格;6、求解器设置;7、设置计算模型;8、设置运行环境,对于离心泵数值模拟一般不考虑重力;9、设置转速单位;10、定义材料,也可以进行自定义材料;11、定义边界条件;12、设置交界面;13、设置求解参数;14、监视残差;15、初始化流场;16、保存case文件;17、开始迭代计算;18、FLUENT后处理。

1、启动FLUENT,选择3d求解器。

启动后FLUENT界面如下图所示:2、读入网格(×.msh),选择file→read→case菜单;3、检查网格,确保最小体积为正,选择grid→check菜单。

Check无误后才可以进行下面的操作。

4、缩放网格,选择grid→scale菜单,弹出下图的对话框,直接输入Scale Factors点击Scale即可,一般缩小1000倍到毫米。

由于FLUENT默认的单位是米,所以必须进行网格缩放。

5、光顺/交换网格,选择grid→smooth/swap菜单,进入下面的界面;先点击Smooth,然后点击Swap直至Number Swapped为0。

6、求解器设置,选择define→models→solver菜单,进入求解器设置界面,如下图所示。

一般定常求解设置为分离求解器、隐式算法、三维空间、稳态流动、绝对速度、压力梯度为单元压力梯度计算;7、设置计算模型,选择define→models→viscous菜单,弹出湍流模型选择对话框。

一般选用标准k-ε模型,进入k-ε模型设置界面,一般保持默认即可;8、设置运行环境,选择define→operating condition菜单,弹出下面的对话框。

外啮合齿轮泵内部流场的仿真与分析作者:杨森来源:《中国化工贸易·下旬刊》2017年第02期摘要:采用fluent动网格计算模型,通过变化径向间隙,对外啮合齿轮泵进行内部流场分析。

结果表明,在两个齿轮啮合处,流体的压力周期性变化,并在相邻的啮合齿对间有显著的困油现象;在齿轮泵工作达到稳定状态后,径向间隙越大(小),出口处的平均速度就越大(小),进口处的的压力差就越大(小);进口处的压力与径向间距呈现行正比关系。

关键词:外啮合齿轮泵;内部流场;动网格;数值模拟齿轮泵是依靠泵缸与啮合齿轮间所形成的工作容积变化和移动来输送液体或使之增压的回转泵,是液压传动中广泛应用的一种油泵,其具有结构简单、工艺性好,成本较低等优点。

外啮合齿轮泵的内部流场较为复杂,而齿轮泵的内部动态模拟有助于真实地反映其内部的变化,本文采用动网格技术模拟外啮合齿轮泵的转动过程中的动态流动,为泵结构的优化及新齿轮泵的设计提供参考。

1 外啮合齿轮泵内部流场的计算1.1 物理模型以某一型号的外啮合齿轮泵为例进行分析,该型号齿轮泵齿数较少,但可以更好地体现出其内部流场的相关特性。

绘制模数为3,齿数为10,压力角为24°及齿轮中心距为33mm的两个啮合齿轮,其径向间距为1mm的外啮合齿轮泵轮廓。

将绘制的外啮合齿轮泵模型导入GAMBIT中,通过布尔减运算得到计算区域,设置成三角形单元格类型,确定划分网格面的尺寸为0.2,共划分56132个网格。

1.2 流动控制方程1.2.1 质量守恒方程式中:分别为x、y、z、3个方向上的速度分量,m/s;t为时间,s;ρ为流体密度,kg/m31.2.2 动量守恒方程式中:分别为x、y、z3个方向的单位质量力,m/s2;μ为动力粘度,Pa·s;p为流体微元体上的压强。

1.3 湍流模型标准k-ε双方程模型式中:Gk为由平均速度梯度引起的湍动能;Gb为浮力影响引起的湍动能;YM为可压缩湍流脉动膨胀对总耗散率的影响;C1ε、C2ε、C3ε、C2、A0为经验常数,在Fluent中默认数值为C1ε=1.4,C2ε=1.9,C3ε=0.09,C2=0.9,A0=4.0;湍动能k与耗散率ε的湍流普朗特数分别为。