基于多参考系与滑动网格模型的搅拌器流场仿真

- 格式:pdf

- 大小:389.40 KB

- 文档页数:3

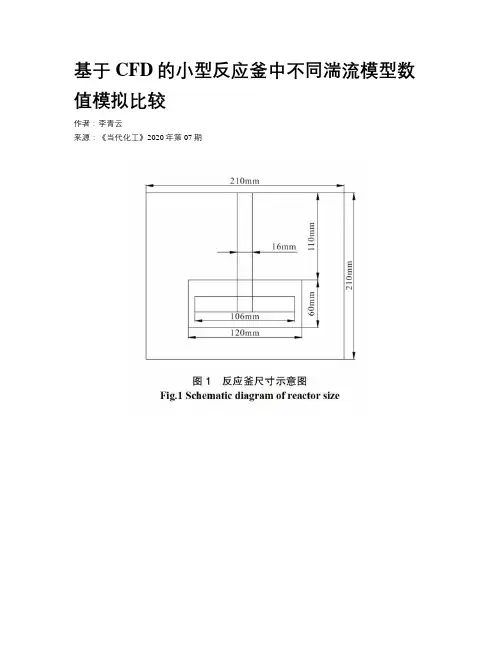

基于CFD的小型反应釜中不同湍流模型数值模拟比较作者:李青云来源:《当代化工》2020年第07期Flow Field Numerical Simulation of Different TurbulentModels in Miniature Reactor Based on CFDLI Qing-yun(School of Materials and Environment, Beijing Institute of Technology, Zhuhai Guangdong 519088, China)Abstract: The miniature stirred reactor with single-layer and four-blade agitator is commonly used in laboratories. In this paper, based on CFD numerical simulation, four turbulence models of standard k-ε, RNG k-ε, SST and RSM were used to simulate the flow field in a miniature reactor by multiple reference frame method. Different models’ predicted results of velocity field, pressure field, turbulence intensity distribution and linear velocity distribution in the blade region were compared, and suitable flow field model was screened out.Key words: CFD; Standard k-ε; RNG k-ε; SST; RSM; Multiple reference frame method釜式反應器是化工实验过程中广泛使用的反应混合装置。

搅拌仿真分析报告模板搅拌仿真分析报告模板一、背景介绍:在搅拌过程中,搅拌器的设计和性能对搅拌效果有着重要影响。

为了评估搅拌器的搅拌效果,需要进行搅拌仿真分析。

二、仿真模型:1. 搅拌器的三维模型:提供精确的搅拌器模型,包括搅拌器形状、尺寸和材料等参数。

2. 搅拌液体的物理特性:提供搅拌液体的物理特性参数,如密度、黏度等,用于分析搅拌过程中的流体动力学。

3. 搅拌器运动参数:提供搅拌器的转速和转向等运动参数,用于模拟搅拌器在搅拌液体中的运动。

三、仿真分析:1. 流场分析:通过计算流体动力学模拟搅拌液体中的速度场和压力场分布,分析搅拌器的搅拌效果和搅拌液体的混合程度。

2. 涡旋分析:通过计算涡量和剪切应力等参数,评估搅拌器的涡旋生成和传输能力。

3. 能耗分析:通过计算搅拌过程中所消耗的功率,评估搅拌器的能效性能。

四、仿真结果与分析:1. 流场分析结果:根据流体动力学模拟结果,分析搅拌液体中的速度场和压力场分布,评估搅拌器的搅拌效果和搅拌液体的混合程度。

2. 涡旋分析结果:根据涡量和剪切应力等参数,评估搅拌器的涡旋生成和传输能力,对比不同搅拌器的涡旋效果,找到最佳设计方案。

3. 能耗分析结果:根据功率计算结果,评估搅拌过程中的能耗水平,提出改进措施以提高能效性能。

五、结论与建议:1. 根据流场分析结果,评估搅拌器的搅拌效果和搅拌液体的混合程度,并提出相应的改进措施,以优化搅拌效果。

2. 根据涡旋分析结果,评估搅拌器的涡旋生成和传输能力,并比较不同搅拌器的涡旋效果,选择最佳设计方案。

3. 根据能耗分析结果,评估搅拌过程中的能耗水平,并提出改进措施以提高能效性能。

六、参考文献:参考文献列表。

以上是一个搅拌仿真分析报告的模板,可根据实际情况进行适当调整和修改。

第十一届全国水动力学学术会议暨第二十四届全国水动力学研讨会并周培源教授诞辰110周年纪念大会文集风机叶片三维绕流场数值模拟周胡,王强,万德成*(海洋工程国家重点实验室,船舶海洋与建筑工程学院,上海交通大学,上海,200240,*通信作者:dcwan@ )摘要:本研究利用基于开源代码OpenFOAM所开发的两个求解器,对美国国家可再生能源实验室开发的Phase VI风机叶片的三维黏性绕流场进行数值模拟。

这两个求解器分别是基于任意网络界面元法(Arbitrary Mesh Interface, AMI)的瞬态求解器pimpleDyMFoam和基于多参考系(Multi Reference Frames,MRF)稳态求解器MRFSimpleFoam。

利用这两个求解器分别对相同桨距角、不同风速下三维风机叶片的复杂流场进行了数值模拟,计算得到叶片表面压力分布,叶片的推力、转矩、尾涡等气动力数据。

这两种求解器的计算结果与实验结果进行对比分析,证明采用这两种求解器数值模拟三维风机叶片复杂粘性流场是有效和可靠的。

关键词:风机叶片;三维黏性流场;AMI;MRF ;OpenFOAM1引言风能是清洁、无污染的可再生能源之一,得益于机翼设计理论,材料技术、电力供应、叶片加工制造等技术发展,风力发电技术日益成熟,在可再生能源中成本相对较低,应用前景广阔。

随着海上风能的迅速发展,风能的利用再一次吸引了全球学术界和工业界的目光。

国外关于风机叶片三维数值模拟的起步较早,也取得了一些重要的成果。

例如Hansen等1998年在附着在叶片上的旋转坐标系上建立计算模型,基于压力修正方法求解了不可压RANS (Reynolds Averaged Navier-Stokes)方程[1],这是首次对完整的转子叶片的全NS数值模拟;Yuwei Li等利用动态重叠网格技术(Overset grid technology),使用CFDShip-lowa v4.5通用程序分别求解RANS方程的方法和大涡模拟的方法(DES, Detached Eddy Simulation)方法模拟了多种工况下的风机的气动力行为[2];Zahle等使用基于结构化网格不可压有限体积法的EllipSys3D求解器模拟了风机转子和塔架相互作用,成功捕捉了叶片和塔架伴流的非定常相互作用,研究了塔影效应对风机气动力特性的影响[3]。

基于CFD仿真模拟的船模自航试验数据处理郭春雨;赵庆新;赵大刚【摘要】考虑到CFD仿真模拟和模型试验之间存在不同之处,原有的自航试验数据处理方法并不适用于CFD仿真模拟,以某75 000 t散货船为研究对象,研究CFD 仿真模拟自航试验及数据处理方法,并用CFD手段定性分析推力减额系数、伴流分数等参数.【期刊名称】《船海工程》【年(卷),期】2013(042)003【总页数】4页(P17-20)【关键词】CFD;自航试验;相互干扰;换算方法【作者】郭春雨;赵庆新;赵大刚【作者单位】哈尔滨工程大学船舶工程学院,哈尔滨150001;哈尔滨工程大学船舶工程学院,哈尔滨150001;哈尔滨工程大学船舶工程学院,哈尔滨150001【正文语种】中文【中图分类】U661.2随着CFD技术的发展,利用CFD技术模拟船模阻力试验和螺旋桨敞水试验的研究已有很多[1],并已达到较高精度,而模拟船模自航试验的研究很少。

用CFD 模拟自航试验的难点主要有三个方面:一是模拟自航试验需对船-桨-舵系统整体求解。

以往研究船-桨-舵之间相互影响的方法是用力场模拟方法或混合面模拟来代替真实的螺旋桨[2]。

这种方法只考虑了螺旋桨力的影响而没考虑其几何形状,不能体现桨作用区真实流场的复杂性;二是真实的船舶在航行时流体会在船的某个部位产生流动分离。

但在模型试验时,由于模型尺寸小流动不分离,导致实验中的流场与真实流场不相同,兴波阻力较小。

由于CFD技术还无法模拟激流丝,目前不能充分考虑兴波阻力;三是由于CFD仿真模拟是虚拟模拟,不同于试验中有拖车拖动,因此无法得到拖力-转速曲线,而实船自航点的确定根据该拖力-转速曲线,故现有的自航试验数据处理方法并不适用于CFD仿真模拟的结果。

本文采用RANS方法进行船-桨-舵整体数值计算[3];根据兴波阻力的特点,提出忽略兴波作用的处理方法;通过大量的CFD模拟计算数据和试验数据对比,发现当船模速度和螺旋桨转速相同时,船模系统总受力和模型试验中的拖力相差很小;根据受力平衡方程,判断系统总受力即为模型试验中的拖力,由此得到拖力-转速曲线。

基于FLUENT的乳化液配比搅拌器的选择与研究袁继成;王然风;高立志;黄光平【摘要】Aiming at the inaccuraey problem of concentration sensor caused by uneven emulsion and the hydraulic equipment trouble caused by emulsion with too high or too low concentration,the agiG tator that played a vital role in uniform mixing of emulsion was selected and studied�Based on FLUENT platform,the numerical simulation on mixing processes of three kinds of agitators in compounding device was carried out,which analyzed and obtained the better agitator type in emulsion mixing,and provide the basis for its design and selection in industrial application.%针对乳化液混合不均匀导致浓度传感器失准以及浓度过高或过低的乳化液输送到工作面引起液压设备损坏等问题,对乳化液均匀混合起关键作用的搅拌器进行了选择与研究。

在FLUENT平台对三种现有的搅拌器在配比装置中的混合过程进行数值模拟,分析得出了有利于乳化液混合的搅拌器类型,为其在实际工业应用的设计与选用提供依据。

【期刊名称】《中国煤炭》【年(卷),期】2016(042)008【总页数】5页(P69-72,128)【关键词】乳化液混合;数值模拟;涡轮搅拌器;搅拌效果【作者】袁继成;王然风;高立志;黄光平【作者单位】太原理工大学矿业工程学院,山西省太原市,030024;太原理工大学矿业工程学院,山西省太原市,030024;太原理工大学矿业工程学院,山西省太原市,030024;太原理工大学矿业工程学院,山西省太原市,030024【正文语种】中文【中图分类】TD403乳化液作为煤矿支护设备的工作介质,其浓度值合适与否将直接影响支护设备的寿命和性能,因此,乳化液配比过程必须严格控制乳化液的浓度。

cfd技术在搅拌器中的应用

计算流体力学(CFD)技术在搅拌器中的应用非常广泛,它可以

帮助工程师们理解和优化搅拌过程中的流体动力学行为。

以下是关

于CFD技术在搅拌器中应用的一些方面:

1. 流场模拟,CFD技术可以用来模拟搅拌器中的流场,包括速度、压力、温度等参数的分布情况。

通过对流场的模拟,工程师可

以更好地了解搅拌器内部的流体运动规律,从而优化搅拌器的设计

和操作参数。

2. 搅拌效果分析,CFD技术可以帮助工程师分析搅拌器对流体

的搅拌效果,包括混合程度、悬浮物分布等。

通过模拟不同搅拌条

件下的流场情况,可以评估搅拌器的性能,并进行优化设计。

3. 能耗和杂质分析,CFD技术可以用来分析搅拌器的能耗情况,帮助工程师优化搅拌器的操作参数,降低能耗。

同时,也可以通过

模拟流场来分析搅拌过程中的杂质分布情况,帮助提高产品质量。

4. 搅拌器结构优化,CFD技术可以用来优化搅拌器的结构设计,包括叶片形状、搅拌器布局等。

通过模拟不同结构参数下的流场情

况,可以找到最优的结构设计方案。

总的来说,CFD技术在搅拌器中的应用可以帮助工程师更好地理解搅拌过程中的流体动力学行为,从而优化搅拌器的设计和操作参数,提高生产效率和产品质量。

cfd技术在搅拌器中的应用全文共四篇示例,供读者参考第一篇示例:标题:CFD技术在搅拌器中的应用引言搅拌器是化工生产过程中常见的设备,广泛用于搅拌液体、气体或固体的混合物。

在传统的设计过程中,通常需要通过试验和经验来确定搅拌器的参数,这种方法存在成本高、效率低等问题。

随着CFD (计算流体力学)技术的发展,它在搅拌器设计中的应用日渐增多,能够更准确、快速地模拟搅拌器的流场特性,为优化设计提供技术支持。

CFD技术在搅拌器中的应用1. 流场模拟CFD技术可以模拟搅拌器中的流场特性,包括速度场、压力场、温度场等,从而帮助工程师了解混合物在搅拌器中的流动情况,预测搅拌效果。

通过CFD模拟,可以有效分析搅拌器的工作状态,找出存在问题并进行优化改进。

2. 动态模拟CFD技术可以进行搅拌器的动态模拟,模拟不同转速、不同搅拌方式下的混合效果。

通过CFD模拟,可以比较不同设计参数对搅拌效果的影响,为工程师提供参考,指导实际生产。

应用案例1. 在湿法脱硫设备中,搅拌器的搅拌效果对脱硫效率有重要影响。

通过CFD模拟,工程师可以优化搅拌器结构,提高脱硫效率。

结论CFD技术在搅拌器中的应用为工程师提供了便利和支持,能够更准确、快速地模拟搅拌器的流场特性,帮助工程师优化设计,提高生产效率。

随着CFD技术的不断发展和应用,相信在未来的搅拌器设计中将发挥更大的作用。

第二篇示例:搅拌器是工业生产中常见的一种设备,用于搅拌不同物料以达到混合、均匀、溶解等目的。

在搅拌器的设计与优化过程中,计算流体力学(CFD)技术的应用日益广泛。

CFD技术可以帮助工程师更好地理解搅拌器内流体的运动规律和作用机理,进而提高搅拌器的性能和效率。

CFD技术可以帮助工程师模拟搅拌器内部的流动场。

在传统的试验方法中,测量搅拌器内部流体运动的参数往往成本高昂、耗时且难以控制。

而利用CFD技术可以通过数值模拟的方法准确地预测搅拌器内部的流动情况,包括速度场、压力场、湍流等。

固液混合过程的数值模拟及实验研究许叶龙;刘迎圆;惠虎;於晔鸿【摘要】基于计算流体动力学(CFD)方法,对搅拌槽中的固液混合过程进行数值模拟,研究不同转速下固液相的分布规律,并得到固体颗粒完全离底悬浮的临界转速.结果表明,对于平直叶涡轮式搅拌器,当安装高度为100 mm时,随着涡轮式搅拌器转速的逐渐增大,槽底的中心沉积区逐渐减小,固体颗粒在300 r/min的转速下达到完全离底悬浮;对于斜叶涡轮式搅拌器,固体颗粒在250 r/min的转速下达到完全离底悬浮.通过与实验结果比较,可以认为CFD方法能够较好地还原搅拌过程.此外,通过改变搅拌器叶片的角度以及搅拌器的安装位置,明确了斜叶涡轮式搅拌器更适合固液混合体系,并且在安装高度为直径的0.5~0.8倍时,能够在较低的临界转速下,使固体颗粒达到完全离底悬浮,明显降低搅拌功耗,具有良好的经济效益.【期刊名称】《华东理工大学学报(自然科学版)》【年(卷),期】2019(045)004【总页数】6页(P675-680)【关键词】固液混合;临界转速;安装位置;搅拌实验【作者】许叶龙;刘迎圆;惠虎;於晔鸿【作者单位】华东理工大学机械与动力工程学院,上海 200237;上海师范大学信息与机电工程学院,上海 200234;华东理工大学机械与动力工程学院,上海 200237;华东理工大学机械与动力工程学院,上海 200237【正文语种】中文【中图分类】TQ027.3搅拌操作是应用最广的过程单元操作之一,它在化工、医药、食品、采矿、造纸、涂料、冶金、废水处理等行业中,用来实现物料的混合、传热、传质及制备悬浮液等[1]。

固液悬浮操作是借助搅拌器的作用,将颗粒分散到液体中,形成固液混合物,增强固液相间的传质传热[2]。

在工业操作中,防止固态颗粒沉积,使其在液相中达到悬浮状态,是搅拌操作的一个重要目的。

迄今为止,关于固液悬浮的研究已取得了一定的经验成果。

纪凤翰等[3]依据几何相似原则,建立了3级带搅拌的冷模设备,研究了固体颗粒在液体中的流动与分散情况、搅拌转速、挡板的设置以及叶轮在釜中的插入深度对固体分散的影响。

第50卷第8期2019年8月中南大学学报(自然科学版)Journal of Central South University(Science and Technology)V ol.50No.8Aug.2019齿轮箱浸油润滑流场及温度场仿真分析鲍和云,范永,朱如鹏,陆凤霞,靳广虎(南京航空航天大学直升机传动技术重点实验室,江苏南京,210016)摘要:为了研究浸油润滑齿轮箱的内部流场和温度场,采用RNG k-ε湍流模型、流体体积(VOF)模型和动网格模型,对齿轮箱内部流场进行动态数值模拟;应用多重参考系(MRF)模型对齿轮箱进行稳态温度场仿真,分析齿轮转速、浸油深度及滑油黏度等对齿轮温度场的影响。

研究结果表明:运用动网格法可以较好地对齿轮箱中的油液分布、速度场和压力场进行仿真;MRF模型可以用于对齿轮箱稳态温度场进行分析,且齿轮转速、浸油深度和滑油黏度对齿轮啮合面的温度影响较大。

关键词:齿轮箱;浸油润滑;动网格模型;流场;MRF模型;温度场中图分类号:TH132.413文献标志码:A文章编号:1672-7207(2019)08-1840-08 Simulation analysis of flow field and temperature field ofoil-immersion lubrication gearboxBAO Heyun,FAN Yong,ZHU Rupeng,LU Fengxia,JIN Guanghu(National Key Laboratory of Science and Technology on Helicopter Transmission,Nanjing University of Aeronauticsand Astronautics,Nanjing210016,China)Abstract:In order to study the internal flow field and temperature field of the oil-immersion lubrication gearbox,RNG k-εmodel,VOF(volume of fluid)model and dynamic mesh model were used to simulate the internal flow field of the gearbox.The steady-state temperature field of gearbox was simulated by using MRF(multiple reference frame)model. The factors affecting the temperature field such as gear speed,oil immersion depth and oil viscosity were analyzed.The results show that the oil-gas distribution,velocity field and pressure field in the gearbox can be well simulated by using the dynamic mesh method.The steady-state temperature field of the gearbox can be analyzed by using MRF model.The gear speed,depth of oil immersion,viscosity of lubricating oil have great influence on the temperature of gear meshing surface.Key words:gearbox;oil-immersion lubrication;dynamic mesh model;flow field;MRF model;temperature field闭式齿轮箱齿轮的润滑方式主要有浸油润滑和喷油润滑2种[1]。

搅拌釜式生物反应器的CFD 模拟温文,倪邦庆,吴岩江南大学化学与材料工程学院,江苏无锡 (214122)E-mail :hiww0118@摘 要:本文用Fluent 6.3从计算流体力学的角度,对带有挡板和标准六直叶涡轮桨的搅拌釜式生物反应器内部的速度场进行了模拟,并将模拟结果与实验数据、理论数据进行了比较。

计算结果表明:釜内流场存在两个流体环;用标准k-ε模型模拟釜内的流动情况及速度分布,并与理论相比较,与理论完全相符,流动情况也与实际情况基本相符。

研究结果对于工业搅拌釜的优化有一定的指导意义。

关键词:生物反应器;六直叶涡轮桨;多参考系模型;搅拌桨区;桨尾流区搅拌釜式生物反应器广泛应用于微生物和植物细胞培养以及发酵过程中。

尽管搅拌釜式生物反应器的结构比较简单,但不同的搅拌釜内流体流动和混合过程却很复杂,因此,目前搅拌釜式生物反应器的设计和放大主要是依靠半经验方法来解决[1]设计周期长,偏差大等问题来的经济损失是相当客观的。

如何提高反应器的设计放大的准确性己成为搅拌釜设计中的一个重要问题[2]。

近年来,迅速发展起来的计算流体力学为解决这一问题提供了有效手段。

本文用Fluent6.3从计算流体力学的角度研究了单桨的混合过程,模拟了流动的速度场,并与理论值进行了比较。

1. 流体力学模型在惯性(非加速)坐标系中i 方向上的动量守恒方程为:()()i i jij i j i j i F g x x p u u x u t ++∂∂+∂∂−=∂∂+∂∂ρτρρ 其中p 是静压,τij 是下面将会介绍的应力张量,ρg i 和F i 分别为 i 方向上的重力体积力和外部体积力(如离散相相互作用产生的升力)了其它的模型相关源项,如多孔介质和自定义源项。

对于二维轴对称几何外形,轴向和径向的动量守恒方程分别为:()()()()x F x v r u r r r v x u r x r x p vu r r r uu r x r u t +⎥⎦⎤⎢⎣⎡⎟⎠⎞⎜⎝⎛∂∂+∂∂∂∂+⎥⎦⎤⎢⎣⎡⎟⎠⎞⎜⎝⎛⋅∇−∂∂∂∂+∂∂−=∂∂+∂∂+∂∂21322111µµρρρK以及()()()()()r F r w v r rv v x v r r r r u x v r x r r p vv r r r uv r x r v t ++⋅∇+−⎥⎦⎤⎢⎣⎡⎟⎠⎞⎜⎝⎛⋅∇−∂∂∂∂+⎥⎦⎤⎢⎣⎡⎟⎠⎞⎜⎝⎛∂∂+∂∂∂∂+∂∂−=∂∂+∂∂+∂∂223223221111ρµµµµρρρK K 其中:rv r v x u v +∂∂+∂∂=⋅∇K ,w 是漩涡速度[3]。