塑胶模试模流程检查表

- 格式:xls

- 大小:31.00 KB

- 文档页数:3

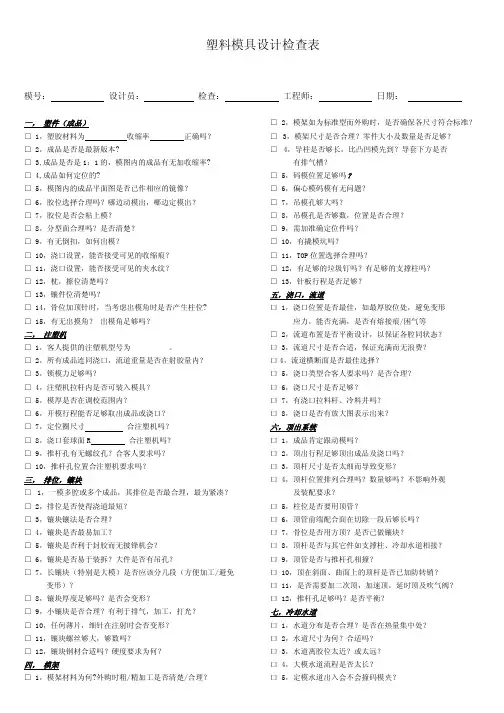

塑料模具设计检查表模号: 设计员: 检查: 工程师: 日期:一, 塑件(成品)□ 1,塑胶材料为 收缩率 正确吗?□ 2,成品是否是最新版本?□ 3,成品是否是1:1的,模图内的成品有无加收缩率?□ 4,成品如何定位的?□ 5,模图内的成品平面图是否已作相应的镜像?□ 6,胶位选择合理吗?哪边动模出,哪边定模出?□ 7,胶位是否会粘上模?□ 8,分型面合理吗?是否清楚?□ 9,有无倒扣,如何出模?□ 10,浇口设置,能否接受可见的收缩痕?□ 11,浇口设置,能否接受可见的夹水纹?□ 12,枕,擦位清楚吗?□ 13,镶件位清楚吗?□ 14,骨位加顶针时,当考虑出模角时是否产生柱位?□ 15,有无出摸角? 出模角足够吗?二, 注塑机□ 1,客人提供的注塑机型号为 。

□ 2,所有成品连同浇口,流道重量是否在射胶量内?□ 3,锁模力足够吗?□ 4,注塑机拉杆内是否可装入模具?□ 5,模厚是否在调校范围内?□ 6,开模行程能否足够取出成品或浇口?□ 7,定位圈尺寸 合注塑机吗?□ 8,浇口套球面R 合注塑机吗?□ 9,推杆孔有无螺纹孔?合客人要求吗?□ 10,推杆孔位置合注塑机要求吗?三, 排位,镶块□ 1,一模多腔或多个成品,其排位是否最合理,最为紧凑? □ 2,排位是否使得浇道最短?□ 3,镶块镶法是否合理?□ 4,镶块是否最易加工?□ 5,镶块是否利于封胶而无披锋机会?□ 6,镶块是否易于装拆?大件是否有吊孔?□ 7,长镶块(特别是大模)是否应该分几段(方便加工/避免变形)?□ 8,镶块厚度足够吗?是否会变形?□ 9,小镶块是否合理?有利于排气,加工,打光?□ 10,任何薄片,细针在注射时会否变形?□ 11,镶块螺丝够大,够数吗?□ 12,镶块钢材合适吗?硬度要求为何?四, 模架□ 1,模架材料为何?外购时粗/精加工是否清楚/合理? □ 2,模架如为标准型而外购时,是否确保各尺寸符合标准?□ 3,模架尺寸是否合理?零件大小及数量是否足够?□ 4,导柱是否够长,比凸凹模先到?导套下方是否有排气槽?□ 5,码模位置足够吗?□ 6,偏心模码模有无问题?□ 7,吊模孔够大吗?□ 8,吊模孔是否够数,位置是否合理?□ 9,需加准确定位件吗?□ 10,有撬模坑吗?□ 11,TOP位置选择合理吗?□ 12,有足够的垃圾钉吗?有足够的支撑柱吗?□ 13,针板行程是否足够?五,浇口,流道口 1,浇口位置是否最佳,如最厚胶位处,避免变形应力,能否充满,是否有熔接痕/困气等□ 2,流道布置是否平衡设计,以保证各腔同状态?口 3,流道尺寸是否合适,保证充满而无浪费?口4,流道横断面是否最佳选择?口 5,浇口类型合客人要求吗?是否合理?口 6,浇口尺寸是否足够?口 7,有浇口拉料杆、冷料井吗?口 8,浇口是否有放大图表示出来?六,顶出系统口 1,成品肯定跟动模吗?口 2,顶出行程足够顶出成品及浇口吗?口 3,顶杆尺寸是否太细而导致变形?口 4,顶杆位置排列合理吗?数量够吗?不影响外观及装配要求?口 5,柱位是否要用顶管?口 6,顶管前端配合面在切除一段后够长吗?口 7,骨位是否用方顶?是否已做镶块?口 8,顶杆是否与其它件如支撑柱、冷却水道相接?口 9,顶管是否与推杆孔相撞?口 10,顶在斜面、曲面上的顶杆是否已加防转销?口 11,是否需要加二次顶,加速顶,延时顶及吹气阀?口 12,推杆孔足够吗?是否平衡?七,冷却水道口 1,水道分布是否合理?是否在热量集中处?口 2,水道尺寸为何?合适吗?口 3,水道离胶位太近?或太远?口 4,大模水道流程是否太长?口 5,定模水道出入会不会撞码模夹?口 6,水道出入喉牙(管螺纹)合客人要求吗? 口 7,水道孔是否太长而无法加工? 口 8,斜孔是否太斜而不便加工?八,斜滑块口 1,行程足够吗? 口 2,有无限位螺丝? 口 3,有无弹弓定位?口 4,对于位于TOP 位置(模上方)斜滑块是否有足 够装置保证其不会掉下? 口 5,胶位有无可能粘在斜滑块上? 口 6,是否要加冷却水道?口 7,是否要加耐磨片(特别是大滑块),反压锁及导向条? 口 8,模架导柱长过斜导柱早入斜滑块? 口 9,斜导柱斜度是否小于250? 口 10,反压锁斜度是否大于斜导柱? 口 11,大滑块下面是否加了导向块?口 12,斜滑块是否可能撞针?如有,是否已加早回装 置,行程开关或其他保护装置?口 13,斜滑块有关位置是否已做斜度来保护出胶位部 分不会被烧坏?口 10,高身滑块是否已拖尾巴让斜导柱撬或用油缸拉?九, 斜顶口 1,斜顶行程足够吗?口 2,斜顶运动方向是否同胶位出模方向一致? 口 3,斜顶够壮吗?口 4,斜顶顶出后,是否仍有足够配合面? 口 5,斜顶及其胶位是否方便加工? 口 6,斜顶装拆有无问题?口 7,产品有无可能粘或挂在斜顶上(特别是多斜顶 情况)?口 8,合摸时是否撞斜顶?是否要加早复位装置? 口 9,斜顶顶出时有无可能撞胶或干涉其他零件如顶 杆/斜顶等?口 10,大斜顶是否要加水道(冷却胶位或防烧)?十, 三板模口 1,三个分型面是否都有相应的限位装置? 口 2,三个分型面开模行程是否足够取出成品浇口? 口 3,各分型面开模顺序是否按要求控制? 口 4,浇口底面是否要加冷料穴? 口 5,直流道是否做得尽量短? 口 6,如用简化型,导柱长度足够吗?口 7,对于大中型摸,相对于导拄而言,固定板够厚(≥70或 ≥ 直径 )吗?而脱料板不必太厚(40∽50MM).口8,如用简化型,导柱足够壮而能承受足够重量吗?十一, 热流道模口 1,如采用非标准而自行设计时,尺寸,形式是否 合理?口 2,有无热电偶来控制各部分温度? 口 3,有无加隔热板?口 4,热咀或流道板有无加膨胀尺寸?口 5,热咀选择合理吗(型号、大小、功率)? 口 6,有无电线槽?方向,尺寸合适吗? 口 7,是否要加电箱? 口 8,是否有电线排位标牌图? 口 9,相应模板是否要加冷却水?十二, 油缸口 1,行程足够吗?是否将原始安装时轴已被拉出 部分算入在内?口 2,油压选用合适吗?(10MPA;16MPA) 口 3,装拆方便吗?口 4,是否有自动调节轴心装置? 口 5,是否有行程开关?是否可以调节? 口 6,如有射胶压力,不能单靠缸力抵受,需要加 反锁的。

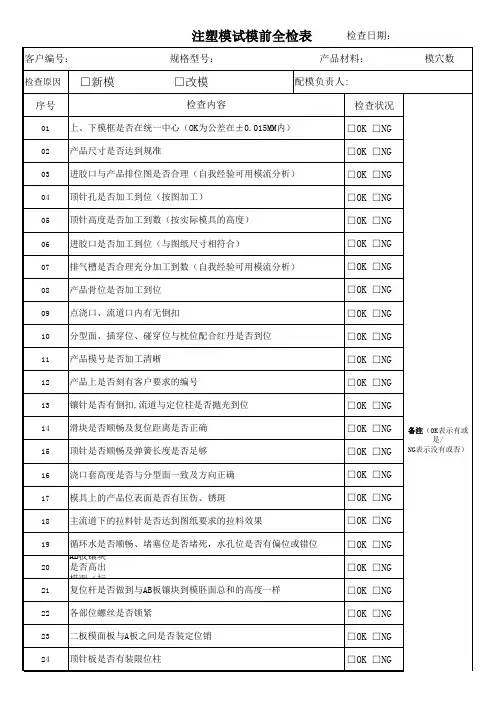

注塑模试模前全检表

检查日期:

25□OK □NG 26□OK □NG 27□OK □NG 28□OK □NG 29

□OK □NG

接收□ 特采□ 拒收□

注意事项: 1.做好的请在检查状况一栏打“√”,未做好的打“×”。

合模时,回位杆是否可以印到红丹 2.有缺陷的合模,请于备注栏注明原因并请相关主管签字。

3.此表格由各组负责人亲自检查填写(注:负责人不在时,可由其助手填写)。

4.此表格填写完后连同试模单送注塑部,最后由工程存档。

模具主管确认: 模具品管: 模具全检人:

最终判定:

循环水是否按图加工到位模具表面是否有名牌?模具顶板上是否装有垃圾钉?

模具是否有定位圈?。

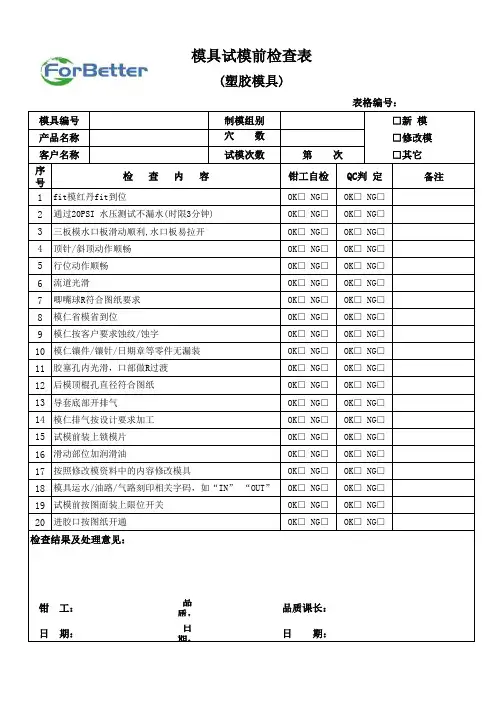

序号备注1234567891011121314151617181920日 期:日 期:日 期:模具试模前检查表进胶口按图纸开通OK □ NG □OK □ NG □检查结果及处理意见:钳 工:品 质:品质课长:模具运水/油路/气路刻印相关字码,如“IN” “OUT” OK □ NG □OK □ NG □试模前按图面装上限位开关OK □ NG □OK □ NG □滑动部位加润滑油OK □ NG □OK □ NG □按照修改模资料中的内容修改模具OK □ NG □OK □ NG □模仁排气按设计要求加工OK □ NG □OK □ NG □试模前装上锁模片OK □ NG □OK □ NG □后模顶棍孔直径符合图纸OK □ NG □OK □ NG □导套底部开排气OK □ NG □OK □ NG □模仁镶件/镶针/日期章等零件无漏装OK □ NG □OK □ NG □胶塞孔内光滑,口部做R过渡OK □ NG □OK □ NG □模仁省模省到位OK □ NG □OK □ NG □模仁按客户要求蚀纹/蚀字OK □ NG □OK □ NG □流道光滑OK □ NG □OK □ NG □唧嘴球R符合图纸要求OK □ NG □OK □ NG □顶针/斜顶动作顺畅OK □ NG □OK □ NG □行位动作顺畅OK □ NG □OK □ NG □通过20PSI 水压测试不漏水(时限3分钟)OK □ NG □OK □ NG □三板模水口板滑动顺利,水口板易拉开OK □ NG □OK □ NG □检 查 内 容钳工自检QC判 定fit模红丹fit到位OK □ NG □OK □ NG □产品名称穴 数 □修改模客户名称试模次数第 次 □其它(塑胶模具)表格编号:模具编号制模组别 □新 模。

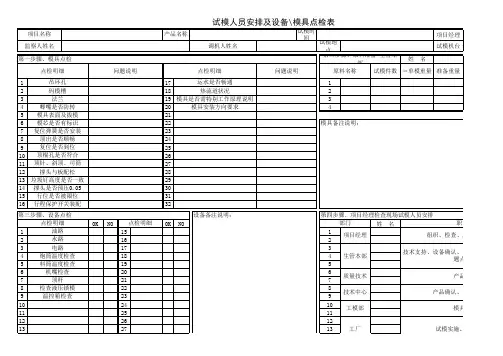

项目名称.产品名称.OK N/A NG 导柱长于斜导柱吗?斜 滑块下有顶针是否加安OK N/A NG A .计量设定为产品20%-OK N/A NG C.射嘴空射压力bar 经过热流道bar 经过主流道bar 经过进胶口bar 3>>流道及流料井是否合理?10>>热流道温度是否有波动? 验证顶针感应开关感应距离是否在0.3-0.5mm? 热流道感应温度是否正常,热流道铭牌标示是否正确? 型腔内部是否有损伤及锈迹,斑点?1>>短射是否平衡?(热流道温度需设定一致)。

检查导柱.斜导柱.斜导柱孔是否有烧伤?4.正常运行后参数的调整3. 模具设定 检查顶出是否平衡.有无杂音及斜顶能否正常顶出?7>>流道是否弹飞?模具检查表A.确认所选的注塑机锁模力是否足够用于试模。

OK NG B.注塑机螺杆直径选择;实际用料量是注塑机螺杆直径的1到3倍。

OK NG 1.机台选择A>>检查模具各组水流量及水流压力是否符合标准。

(水流量为水管直径的0.472以上) 为预防开模时滑块掉落,天侧滑块是否加保护装置? 顶针是否能顶到底?是否有限位装置?A.调整合模低压保护力及保护时间。

B.模具温度正常后测量模具各区域之间的实际温度,偏差是否ok?6>>模具表面是否有料屑?(生产一段时间后再观察一次)2.上机后模具检查B>>模温正常后检查模具型腔有无漏水(如有热流道须在模温正常升温5分钟后才可开启热流道电源).C>>导柱.斜导柱.精定位.耐磨板加黄油润滑. 滑块是否有定位?限位螺丝位置是否合理?D>>模具正常开模后检查以下项目(试动作时首次选用低压安装模式进行) 检查抽芯动作有无异常,抽芯限位开关是否能正常使用? 开合模导柱是否有碰撞声音,开合模阻力是否偏大?检查压力损失,并做各点的压力记录(射胶速度选用机器中速)9>>射速选用高速后的零件是否存在重大缺陷?4>>浇口大小是否合理和一致,有无圆角?5>>流道及零件能否正常脱落?(在不影响模具安全的情况下尽量选用一次顶出)8>>型芯温度是否过高?(注塑过程中测量)B .注塑填充后模具有无风险(如粘模,顶出困难;变形,卡扣筋位断),如一切正常确认一下项目:2>>型腔填充末端及流道是否有排气? NG描述NG描述日期章能否正常转动,版本号是否做镶针? NG描述mm/sbar SI.在保压确定的情况下降低锁模力tonton ℃#N/A℃冷却时间:S 实际周期时间:S 是否用机械手:Remark:短射平衡重量标准小于等于1g ,相差小于10%。

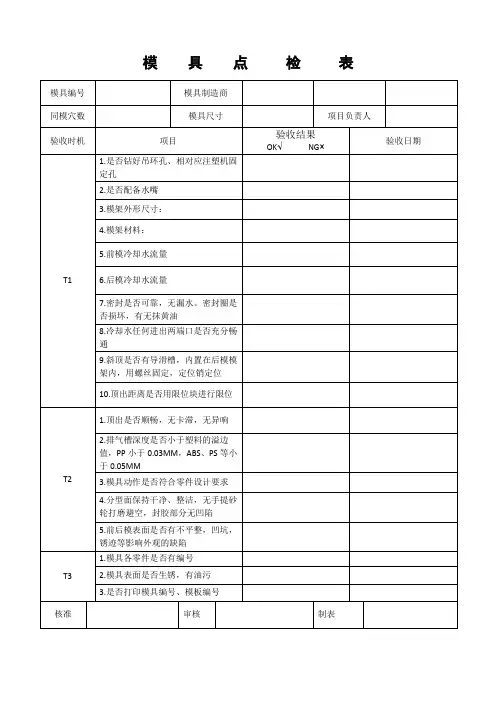

塑胶模具模图检查表1、派高模业 ( PEGO MOULD CO.)模图检查表模号:__________日期:__________姓名:____________一.成品1.缩水正确吗? ( ) 1.水口尺寸合适吗?平衡吗? ( )2.成品有没缩水 ( ) 2.有没水口勾针及冷料井? ( )3.胶位有没画错? 哪边在下模出,七、尺寸标数哪边在上模出? ( ) 1.弹弓有没标尺寸?压缩比是否OK? ( )4.胶位有没忘记反转? ( ) 2.疏气有没在大头标尺寸?疏气深度正确吗? ( )5.能否接受可见之分模线或镶件线? ( ) 3.入水口有没标尺寸(大头)? ( )6.有没倒扣? ( ) 4.水口有没标尺寸? ( )7.能否接受可见之入水位? ( ) 5.成品位置有没标尺寸? ( )8.入水位置是否在最厚地方,或最佳地方,避6.模胚尺寸有没标尺寸? ( )免变形,应力等? ( )7.镶件大细有没标尺寸? ( )9.能否接受可见之顶针印? ( )八、标题栏10.顶针位与字唛有没抵触? ( ) 1.钢材有没写错? ( )11.能否接受可见之缩水痕迹? ( ) 2.打字有没写错? ( )12.能否接受可见之夹水纹? ( ) 3.如模中心与啤机中心不同时有没同时注明?_______ ( )13.夹水位置是否会做成弱点?( ) 4.招牌内之资料正确及填妥未(包括客户,成品名,编 ( )二.啤塑号,头数,模号,胶料,缩水,张数,签名) ( )1.成品加水口重量是否在射胶量之内?( ) 5.多件钢料对应字唛有没注明? ( )2.锁模力足够吗? ( )九、行位3.啤机导柱内距是否容纳工模? ( ) 1.行程足够吗? ( )4.模厚是否在调校范围内? ( ) 2.有没限位螺丝,弹弓波子或弹弓?5.开模行程能否足够取出成品? ( ) 3.边钉长度是否先过斜边到? ( )6.配机法兰尺寸? ( ) 4.有没可能碰针,如有就要加早回装置 ( )7.配机唧咀R位? ( )十、油唧8.配机顶棍孔位为何?( ) 1.不能单靠油唧力受射胶力所以要加铲鸡? ( )9.顶棍孔位有没搭牙? ( ) 2.有没装限位咭制? ( )10.开模行程限制的话,模胚上有没注明? ( )十一、热水口模11.偏心模码模有没问题? ( ) 1.流道板附近有没运水? ( )12.不标准之模胚,吊模孔足够吗?重心在 2.有没装探热针? ( )前/后? ( ) 3.有没加隔热板?13.疏气足够吗? ( ) 4.有没加膨胀尺寸? ( )14.撑头够吗? ( ) 5.有没装电线藏头位?三、呵芯 6.绝热式水口有没画水口括板? ( )1.镶件是否最简单加工? ( )7.绝热式水口有没画水口拉板? ( )2.任何薄片,针在射胶时会否变形?( )8.绝热式水口有没画收螺丝? ( )3.镶件位置是否避免做成平面披锋机会? ( )十二、三板模4.镶件装拆有没问题? ( ) 1.如有山打螺丝应有三组的 ( )四、顶出 2.如用拉板,应有两组的 ( )1.顶针行程足够顶出成品? ( ) 3.水口第二组山打螺丝有没加弹弓? ( )2.顶针行程足够顶出水口? ( ) 4.细水口模,行程是否够跌下水口? ( )3.顶针够壮吗? ( ) 5.细水口模,所有山打螺丝是否可以不拆模就五、运水拆到? 即钻穿其它板. ( )1.有没足够之运水? ( )十三、搓CORE2.运水是否太近或太远胶位? ( ) 1.当脱牙时,成品有没定位? ( )3.上模运水出入会不会撞码仔? ( ) 2.方向正确吗? ( )4.运水喉牙配客人要求吗? ( ) 3.行程足够吗? ( )六、入水 4.螺丝牙距有否加上虚位0.005 ( )日期:25/72。

试模时间项目经理

试模机台姓 名试模件数≈单模重量准备重量1

1712

1823

1934

2045

216

227

238

249

2510

26112712

281329143015

311632OK NO OK NO 姓 名1

1512

1623

1734

1845

1956

2067

2178

2289

23910

241011

251112

261213

2713142814

项目名称

产品名称监察人姓名

调机人姓名试模地点第一步骤、模具点检

第二步骤、原料准备-生管本部点检明细

问题说明点检明细问题说明原料名称检查原料烘干记录吊环孔运水是否畅通码模槽热流道状况法兰模具是否需特别工作原理说明唧嘴是否防转模具安装方向要求模具表面及拔模模芯是否有标识复位弹簧是否安装顶出是否顺畅复位是否到位顶棍孔是否符合顶针、斜顶、司筒

撑头与板配松垃圾钉高度是否一致

撑头是否预压0.05

行位是否被限位行程保护开关装配

第三步骤、设备点检

第四步骤、项目经理检查现场试模人员安排 点检明细

点检明细部门职 责油路水路电路检查液压锁模温控箱检查炮筒温度检查料筒温度检查机嘴检查顶杆生管本部质量技术技术中心工模部工厂二次料添加比例试模实施、问题点提出设备备注说明:模具备注说明:组织、检查、跟踪、总结汇报技术支持、设备确认、工时、材料定额确认、问题点总结产品检测产品确认、试模终止确认模具调修项目经理。

塑胶模试模流程检查表 Page: 1/2

Check 1

确认材料编号/类型 【Tips】依照该产品图纸或BOM □2确认色母编号及混和比例(若需用色母)

□3检查料桶的料是否正确 【Tips】在料桶上有工程试模用料标识牌

□4确认材料回收料比例,干燥温度及干燥时间,【Tips】按照材料物性及产品要求 □5确认模具编号

□6

检查模具是否有镶块、抽心等特殊要求

□7模具检查 【Tips】检查定位环,热流道接口等模具外观是否OK

□8模具配件检查 【Tips】检查水管口径及长度,压板,压板螺栓长度,吊桥等 □9模具注咀R是否与机器射咀相配

□10

确认模具是否能安装在注塑机上 【Tips】机器最大锁模力、容模尺寸,模厚,抽心功

能,吹气装置。

□11机器顶干是否适合模具 □12检查螺杆是否清洗过 □14

检查模温机,机械手,自动拌料机,自动吸料机是否能正常工作【Tips 】机械手夹具与模具相配

□20确认产品图纸/样品(如果有的话), 了解重要尺寸 □21准备相关工具

□ □1上模前,机器5s清洁, 检查定位环,热流道接口等模具外观是否OK □2确认机器无问题后,起吊模具

□3将模具放置在动定板之间并保持一定高度,接好模具下方的水管及相关接口(如果有的话).

□4对准定位孔,调整水平将模具对入机台定位孔内。

确定水平平衡后,先微微锁紧定模两侧各一块压板定位模具

□5

合上操作门,合模,启动自动调模 □6锁模力调整

□7完成后,打开操作门,锁紧动定模压板。

□8松开吊绳,卸下吊桥

□9

接好模具两侧水管及相关设备(如果有的话)

□10接好热流道插头,提前预热模具 □11

合上操作门,设置模具在一个较低的温度预热模具 【Tips】不可直接设置成最终成型时温度。

□

其它准备试模步骤

模具安装

产品编号:_______________________ 试模工程师:___________________ 模具编号:_______________________ 试模日期: ______年___月___日 试模前准备

材料准备

模具准备

机台准备。