混炼硅橡胶的配合技术_六_

- 格式:pdf

- 大小:375.87 KB

- 文档页数:5

超全!硅橡胶种类、配方、生产工艺及用途硅橡胶(SiliconeRubber) 是一种兼具无机和有机性质的高分子弹性材料, 其分子主链由硅原子和氧原子交替组成( —Si—O—Si—), 侧链是与硅原子相连接的碳氢或取代碳氢有机基团, 这种基团可以是甲基、不饱和乙烯基( 摩尔分数一般不超过01005)或其它有机基团, 这种低不饱和度的分子结构使硅橡胶具有优良的耐热老化性和耐候老化性, 耐紫外线和臭氧侵蚀。

分子链的柔韧性大, 分子链之间的相互作用力弱, 这些结构特征使硫化胶柔软而富有弹性, 但物理性能较差。

硅橡胶发展于20世纪40年代, 国外最早研究的品种是二甲基硅橡胶。

1944 年前后由美国DowCorning 公司和GeneralElectric 公司各自投入生产。

我国在60 年代初期研究成功并投入工业化生产。

现在生产硅橡胶的国家除我国外, 还有美国、英国、日本、前苏联和德国等, 品种牌号有1000多种。

1、硅橡胶的分类和特性1.1 分类硅橡胶按其硫化机理不同可分为热硫化型、室温硫化型和加成反应型三大类。

1.2 特性(1) 耐高、低温性在所有橡胶中 , 硅橡胶的工作温度范围最广阔(-100〜350C)。

例如,经过适当配合的乙烯基硅橡胶 或低苯基硅橡胶,经250C 数千小时或300C 数百小时 热空气老化后仍能保持弹 350C 数十小时热空气老化后仍能保持弹性 化温度为-140C ,其硫化胶在-70〜100C 的温度下仍 具有弹性。

硅橡胶用于火箭喷管内壁防热涂层时 , 能耐 瞬时数千度的高温。

硅橡胶在高温下连续使用寿命见 表1。

(2) 耐臭氧老化、 耐氧老化、耐光老化和耐候老化 性能硅橡胶硫化胶在自由状态下置于室外曝晒数年后 性能无显著变化。

硅橡胶与其它橡胶的耐臭氧老化性 能比较见表 2。

(3) 电绝缘性能 硅橡胶硫化胶的电绝缘性能在受潮、频率变化或温度升高时变化较小 , 燃烧后生成的二氧化硅仍为绝 缘体。

超全!硅橡胶种类、配方、生产工艺及用途硅橡胶(SiliconeRubber)是一种兼具无机和有机性质的高分子弹性材料,其分子主链由硅原子和氧原子交替组成(—Si—O—Si—),侧链是与硅原子相连接的碳氢或取代碳氢有机基团,这种基团可以是甲基、不饱和乙烯基(摩尔分数一般不超过01005)或其它有机基团,这种低不饱和度的分子结构使硅橡胶具有优良的耐热老化性和耐候老化性,耐紫外线和臭氧侵蚀。

分子链的柔韧性大,分子链之间的相互作用力弱,这些结构特征使硫化胶柔软而富有弹性,但物理性能较差。

硅橡胶发展于20世纪40年代,国外最早研究的品种是二甲基硅橡胶。

1944年前后由美国DowCorning 公司和GeneralElectric公司各自投入生产。

我国在60年代初期研究成功并投入工业化生产。

现在生产硅橡胶的国家除我国外,还有美国、英国、日本、前苏联和德国等,品种牌号有1000多种。

1、硅橡胶的分类和特性1.1分类硅橡胶按其硫化机理不同可分为热硫化型、室温硫化型和加成反应型三大类。

1.2特性(1)耐高、低温性在所有橡胶中,硅橡胶的工作温度范围最广阔(-100~350℃)。

例如,经过适当配合的乙烯基硅橡胶或低苯基硅橡胶,经250℃数千小时或300℃数百小时热空气老化后仍能保持弹性;低苯基硅橡胶硫化胶经350℃数十小时热空气老化后仍能保持弹性,它的玻璃化温度为-140℃,其硫化胶在-70~100℃的温度下仍具有弹性。

硅橡胶用于火箭喷管内壁防热涂层时,能耐瞬时数千度的高温。

硅橡胶在高温下连续使用寿命见表1。

(2)耐臭氧老化、耐氧老化、耐光老化和耐候老化性能硅橡胶硫化胶在自由状态下置于室外曝晒数年后,性能无显著变化。

硅橡胶与其它橡胶的耐臭氧老化性能比较见表2。

(3)电绝缘性能硅橡胶硫化胶的电绝缘性能在受潮、频率变化或温度升高时变化较小,燃烧后生成的二氧化硅仍为绝缘体。

此外,硅橡胶分子结构中碳原子少,而且不用炭黑作填料,因此在电弧放电时不易发生焦烧,在高压场合使用十分可靠。

硅橡胶种类、配方、生产工艺及用途(共8页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--硅橡胶种类、配方、生产工艺及用途摘要:硅橡胶是一种兼具无机和有机性质的高分子弹性材料,其分子主链由硅原子和氧原子交替组成(—Si—O—Si—),侧链是与硅原子相连接的碳氢或取代碳氢有机基团,这种基团可以是甲基、不饱和乙烯基(摩尔分数一般不超过01005)或其它有机基团,这种低不饱和度的分子结构使硅橡胶具有优良的耐热老化性和耐候老化性,耐紫外线和臭氧侵蚀。

分子链的柔韧性大,分子链之间的相互作用力弱,这些结构特征使硫化胶柔软而富有弹性,但物理性能较差。

关键词:硅橡胶、热硫化型橡胶、工艺流程、特性与功能、应用与发展1引言分类硅橡胶按其硫化机理不同可分为热硫化型、室温硫化型和加成反应型三大类。

这里主要介绍热硫化型橡胶。

特性(1)耐高、低温性在所有橡胶中,硅橡胶的工作温度范围最广阔(-100~350℃)。

例如,经过适当配合的乙烯基硅橡胶或低苯基硅橡胶,经250℃数千小时或300℃数百小时热空气老化后仍能保持弹性;低苯基硅橡胶硫化胶经350℃数十小时热空气老化后仍能保持弹性,它的玻璃化温度为-140℃,其硫化胶在-70~100℃的温度下仍具有弹性。

硅橡胶用于火箭喷管内壁防热涂层时,能耐瞬时数千度的高温。

(2)耐臭氧老化、耐氧老化、耐光老化和耐候老化性能硅橡胶硫化胶在自由状态下置于室外曝晒数年后,性能无显著变化。

(3)电绝缘性能硅橡胶硫化胶的电绝缘性能在受潮、频率变化或温度升高时变化较小,燃烧后生成的二氧化硅仍为绝缘体。

此外,硅橡胶分子结构中碳原子少,而且不用炭黑作填料,因此在电弧放电时不易发生焦烧,在高压场合使用十分可靠。

它的耐电晕性和耐电弧性极好,耐电晕寿命是聚四氟乙烯的1000倍,耐电弧寿命是氟橡胶的20倍。

(4)特殊的表面性能和生理惰性硅橡胶的表面能比大多数有机材料小,具有低吸湿性,长期浸于水中吸水率仅为1%左右,物理性能不下降,防霉性能良好,与许多材料不发生粘合,可起隔离作用。

硅胶捏合机混炼过程

硅胶捏合机混炼过程涉及多个步骤,其中包括碎料预处理、混合配料、热可塑性弹性体加热、石豆混合和破碎、硅胶成型和收缩等。

首先,碎料预处理包括清理、混合、冷压和分类等步骤,用于去除塑料混合物中的气体和可塑碎片,并且保证混合的均匀性和质量。

接下来,混合配料:将不同的材料混合在一起,制成符合要求的配料,其含量通常实现混合的调节和调剂。

下一步是热可塑性弹性体加热:将混合物加热到一定温度,使其变得足够软以进行捏合,达到所需形状。

之后,石豆混合和破碎:将热可塑性弹性体混合,加入石豆或碳纤维纤维,然后进行石豆或碳纤维纤维的折叠、折叠、揉搓和破碎。

最后,硅胶成型和收缩:将处理后的混合物均匀地填充到模具中,进行扩散,并通过加热和冷却实现凝固成型,得到所需要的硅胶制品。

硅橡胶混炼胶高抗撕、高强度》国家标准征求意见稿编制说明合盛硅业股份有限公司二〇一五年八月二十五日《硅橡胶混炼胶高抗撕、高强度》国家标准征求意见稿编制说明1工作简况1.1项目背景和立项意义硅橡胶是特种合成橡胶中的重要品种之一,是一种分子主链为Si-O-Si 的无机结构,侧链为有机取代基(主要是甲基) ,兼具无机和有机性能的高分子材料.与一般的有机橡胶相比,具有非常优良的耐热性、耐寒性和耐候性以及电气特性,在航天、航空、汽车、电子电器工业等领域都有广泛的应用。

硅橡胶混炼胶是以线性高聚合度聚有机硅氧烷生胶,添加填料、各种助剂加工而成。

聚有机硅氧烷以Si-O-Si 键为主链,Si 原子上连有甲基和少量乙烯基,分子柔性大,未加补强剂时,分子间作用力弱,物理机械性能较差,尤其是撕裂强度只能达到5~10KN/m,拉伸强度仅有0.4MPa。

这样的缺点使得硅橡胶制品在需要高拉伸强度,高撕裂强度的应用领域使用受限。

从而制约了硅橡胶的广泛使用。

因此,为了能充分利用硅橡胶的上述特性和进一步扩大其在尖端技术领域的应用,高强度硅橡胶的开发成了一项重要的研究课题。

目前国内外专家学者提高硅橡胶拉伸强度和撕裂强度的途径基本都是从硅橡胶生胶、硅橡胶补强填料白炭黑、助剂硅油等三个方面来进行研究。

在研究硅橡胶生胶对硅橡胶拉伸强度和撕裂强度方面,何颖2等人研究得出生胶的分子量越大,硅橡胶的拉伸强度越大。

郭建华3等人研究了生胶的乙烯基含量对硅橡胶撕裂强度的影响。

研究结果显示(1) 高乙烯基含量和低乙烯基含量的硅橡胶并用,当并用胶的乙烯基摩尔分数低于0.15 %时,选用合适的并用比会明显提高并用胶的抗撕裂性能。

当乙烯基摩尔分数为0.15 %的硅橡胶和乙烯摹摩尔分数为0.06 %的硅橡胶按50/50 并用时,并用胶的乙烯基摩尔分数为0.105 %,此时撕裂强度最高,达到45.8 kN/m 。

当并用胶中乙烯基摩尔分数超过0.15 %时,硅橡胶并用比对硫化胶的撕裂性能影响不大。

硅橡胶混炼工艺硅橡胶混炼工艺:1.开炼机混炼双辊开炼机辊筒速比为1.2~1.4:为宜,快辊在后,较高的速比导致较快的混炼,低速比则可使胶片光滑。

辊筒必须通有冷却水,混炼温度宜在40℃以下,以防止焦烧或硫化剂的挥发损失。

混炼时开始辊距较小(1~5mm),然后逐步放大。

加料和操作顺序:生胶(包辊)—→补强填充剂—→结构控制剂—→耐热助剂—→着色剂等—→薄通5次—→下料,烘箱热处理—→返炼—→硫化剂—→薄通—→停放过夜—→返炼—→出片。

胶料也可不经烘箱热处理,在加入耐热助剂后,加入硫化剂再薄通,停放过夜返炼,然后再停放数天返炼出片使用。

混炼时间为20~40分钟(开炼机规格为φ250mm×620mm)。

如单用沉淀白炭黑或弱补强性填充剂(二氧化钛、氧化锌等)时,胶料中可不必加入结构控制剂。

应缓慢加入填料,以防止填料和生胶所形成的球状体浮在堆积胶的顶上导致分散不均。

如果要加入大量的填料,最好是分两次或三次加入,并在其间划刀,保证良好的分散。

发现橡胶有颗粒化的趋势,可收紧辊距以改进混炼。

落到接料盘上的胶粒应当用刷子清扫并收集起来,立即返回炼胶机的辊筒上,否则所炼胶料中含有胶疙瘩而导致产品外观不良。

增量性填料应当在补强性填料加完之后加入,可采用较宽的辊距。

装胶容量(混炼胶):φ160mm×320mm 炼胶机为1~2 kg;φ250mm×620mm炼胶机为3~5kg。

硅橡胶在加入炼胶机时包慢辊(前辊),混炼时则很快包快辊(后辊),炼胶时必须能两面操作。

由于硅橡胶胶料比较软,混炼时可用普通赋子刀操作,薄通时不能象普通橡胶那样拉下薄片,而采用钢、尼龙或耐磨塑料刮刀刮下。

为便于清理和防止润滑油漏入胶内,应采用活动挡板。

气相白炭黑易飞扬,对人体有害,应采取相应的劳动保护措施。

如在混炼时直接使用粉状过氧化物,必须采取防爆措施,最好使用膏状过氧化物。

如在胶料中混有杂质、硬块等,可将混炼胶再通过滤胶机过滤,过滤时,一般采用80~140目筛网采用开炼机混炼,它包括:1)包辊:生胶包于前辊;2)吃粉过程:把需要加入的助剂按照一定的顺序加入,加入时要注意堆积胶的体积,少了难于混合,多了会打滚不容易混炼。

混炼硅橡胶常见问题及解决方法1、生胶吃粉慢原因:1、生胶分子量偏高,2、DMC中含有三官能基团轻微交联的硅橡胶生胶处理:1、选择合适的生胶分子量或降低生胶分子量使用2、在混炼时适当添加500cs~1000cs二甲基硅油或低分子或水2、混炼胶透明度差原因:1、白炭黑颗粒粗难分散。

2、低分子未除尽,硫化胶内有雾状3、包辊遍数不够4、原材料存脏物5、环境卫生差6、设备密封差,抽真空时脏物进入胶中7、热炼时高温时间短8、充氮气操作不当3、胶外观不一致原因:1、白炭黑批次间出现色差2、冷炼时间不一致3、辅料外观有差异处理:1、热炼时间,温度要统一2、留意白炭黑批次之间的色差,出现后及时更换3、发货时应将同一时间的胶料发出,以防胶料存储时间长与空气发生反应,胶变色。

4、原材料统一4、胶料不包辊原因:1、胶料塑性值高2、辊温过低处理:1、提高辊温,关闭冷却水2、控制适当炼胶时间3、加入适当助剂5、回弹性差原因:1、生胶乙烯基配方不合理2、助剂过多3、开炼时间不够,白炭黑与生胶浸润差4、冷炼温度高处理:1、适量加入多乙烯基硅油,提高乙烯基2、分散剂量适当3、白炭黑吃完后,冷炼延长至45min4、保证冷炼温度6、撕裂强度差原因:1、生胶乙烯基不合理2、白炭黑粗,比表面积小3、硫化不熟4、胶发脆处理:1、用多乙烯基硅油或选用乙烯基生胶调整乙烯基含量2、更换白炭黑填料,选用比表面积大,性能好的白炭黑,更换质量档次高的产品3、调整硫化剂量和硫化时间4、降低乙烯基,用甲基硅油或低乙烯基生胶调整7、胶粘原因:1、生胶聚合不好,低分子物过多,或生胶分子量过低2、抽真空不好3、助剂量过大4、脱模剂少5、硫化不熟6、模具清理不干净处理:1、换货或发高分子量生胶进行拼用2、真空度控制得当3、减少分散剂量,胶与胶拼用4、补加脱模剂5、提高硫化胶温度,延长硫化时间6、定期清理模具7、使用另类型脱模剂8、永久变形大原因:1、配胶配比不合理,低分子量低乙烯基胶过多2、乙烯基偏低3、真空不好4、硫化时间短处理:1、加入高乙烯基生胶,提高乙烯基含量,或适当添加助剂2、延长真空时间3、延长高温捏合时间9、胶黄原因:1、生胶中含有NH2和CL-离子2、白炭黑含有Fe3+多3、高温温度不够,真空时间短4、白炭黑选择不合理,外观黄5、抽真空或充氮气不好1、加入含氢硅油等抗黄,目的是与NH2和CL-离子反应,生成NH3和HCL抽真空时抽尽2、保证高温时间和温度,否则助剂与NH2和CL-离子反应不充分3、改用其它牌号白炭黑4、保证抽真空和充氮气时间10、混炼时难吃粉原因:1、结构剂量少2、结构剂中羟基含量过低3、生胶分子量高,且分子量分布过窄4、生胶中有微交联的硅橡胶生胶5、白炭黑与助剂加入量不成比例6开炼或捏合温度过低处理:1\增加结构剂2、选用分子量分布均匀的生胶3、加料时与结构剂成比例加入4适当提高开炼或捏合温度。

硅胶混炼胶生产工艺1、备料根据生产单排出胶料的生产顺序,并根据密炼岗位实际的生产情况安排生产。

在称量生胶或白炭黑之前应仔细阅读工艺配方表,确定所需原料的种类、型号指标及数量,以保证原材料的准确性。

称量前应先校对称量器械,以保证称量的准确性。

在称量过程中,不可将硬物(如切胶刀、小刀、秤砣、簸箕等)或其它物品放在生胶桶或白炭黑袋上,以防止误入捏合机中。

在所有原料都备齐之后,应核对原料的种类、型号指标及数量,并对其原始批号作出完整记录,以备查验。

在控制备料机缸体上升时,应面对控制台,以防止按错控制键。

将缸体上升后,将生胶及固态配合剂一次性投入缸中,白炭黑及液态配合剂应按生产配方工艺单规定分批加入。

在投料过程中,不可将硬物(如切胶刀、小刀、秤砣、簸箕、扳手等)或其它物品放在缸沿上,以防止掉入缸中而损坏机器。

缸内的胶料在机器剪切作用下成为较大块状后方可再次投入白炭黑,在投白炭黑过程中,应注意防止包装袋上的杂质被带入胶料中。

当白炭黑全部投入且胶料已成为大块后,便可进行真空热炼阶段。

机器在运转过程中,切不可开缸盖观察,以防止白炭黑或胶料喷出。

出料时,在机器转子未停稳之前,不可将手或其它工具伸入机器内取料。

2、养生对于某些性能要求较高或特殊工艺配方的胶料在备料后应进行养生。

养生是将捏合机所出的备料放置24小时以上,目的是让生胶大分子链慢慢的舒展开,使其与白炭黑达在物理或化学方面达到更好的融合,从而提高胶料的综合性能。

在实际操作过程中,由于料斗的数量较少,往往经过开炼机打卷后堆放于码板上,同时须将填写好的流程卡压好,整板养生胶上各批胶的流程卡应放在同一角上;整板养生胶应用塑料方片包好,并在最上面贴上写有本板养胶的型号、批号、及养生日期的标签。

3、真空密炼开机捏合过程中应密切注意料温。

当胶料捏合成大团,温度已超过130℃,应尽量控制料温,白炭黑补加完以后,须在白炭黑全部被“吃”掉后捏合5~10min 再开始抽真空,以防止胶料被抽散。

仅供个人参考硅橡胶混炼胶的加工工艺——linjing2011/3/16热硫化硅橡胶是有机硅产品中产量大,应用十分广泛的一类产品。

硅橡胶具有优良的耐高低温性能,可在-60~250℃范围内长期使用,并且还有优良的电气绝缘性能,能耐臭氧、耐气候老化,憎水、防潮,并有良好的生理惰性。

在热硫化硅橡胶生胶中加入补强填料、硫化剂(或先不加)及其它助剂,经混炼即成混炼胶,可用模压、挤出等一般橡胶加工方法加工成各种硅橡胶制品。

混炼硅橡胶一般可在通用型橡胶开炼机上配制,大规模生产则在捏合机或密闭式混炼设备中进行。

以下是基本配合工艺:0.15%;0.03%~10000 乙烯基~硅橡胶生胶:聚合度5000填料:气相法白炭黑、沉淀法白炭黑、硅藻土、石英粉等; )硅氧烷;浸润剂(结构化控制剂):末端反应性基团的(聚混炼设备:密闭混炼机、双辊机、捏合机等; 2h;℃下1~热处理工艺:150~180 250 目不锈钢网。

过滤网:100~【生胶制备混炼胶】混炼硅橡胶生胶→白炭黑+结构控制剂+加工助剂→倒胶、(开炼机则薄通至混匀)→热处理→过滤出胶次)10【硅橡胶成型】混炼胶返炼+交联剂等→薄通(8~→挤出或压片、硫化成型→二次硫化→成品各工艺详细说明:1、混炼:当采用开炼机混炼时,最好在开炼机辊筒上方装备防尘或抽风装置,以减少白炭黑的飞扬。

在混炼过程中不得有其他杂质或胶粒混入,温度应控制在40℃以下,开足冷却水。

开炼机混炼吃粉较慢,每批胶料的混炼时间约在20~40min之间。

采用密炼机混炼,不但可以提高生产效率、降低劳动强度,而且还能够减少白炭黑的飞扬和改善操作环境。

密炼机混炼的操作顺序基本与开炼机相似,但对间隔时间的要求并不严格。

每批胶料的混炼时间约为8~18min,密炼机的填充系数应控制在0.7~0.75的范围较为适宜。

排胶温度与填料种类有关,通常应控制在50℃~70℃的范围。

2、热处理:当采用未经表面改性的气相法白炭黑作为补强剂时,胶料中必须加入结构控制剂。

混炼硅橡胶结构化

混炼硅橡胶结构化是一种将硅橡胶与其他添加剂混合,并在混炼过程中进行结构化处理的方法。

这种方法可以改善硅橡胶的物理性能和加工性能。

在混炼硅橡胶结构化过程中,通常会将硅橡胶与填料、增塑剂、防老化剂等添加剂一起放入混炼机中进行混合。

混炼机会通过机械剪切、挤压和加热等作用,使得硅橡胶和添加剂混合均匀,并且改变硅橡胶的分子结构。

混炼硅橡胶结构化的目的是使硅橡胶的分子链更加均匀分散,提高其强度、韧性和耐磨性等物理性能。

同时,结构化处理还可以改善硅橡胶的加工性能,使其在挤出、压延、模压等加工过程中更加易于操作。

混炼硅橡胶结构化常用的方法包括机械剪切法、高剪切速率法和挤压法等。

这些方法在不同的混炼机和工艺条件下可以实现硅橡胶的结构化处理,具体选择何种方法需要根据实际情况进行评估。

总之,混炼硅橡胶结构化是一种通过混炼机对硅橡胶及其添加剂进行处理,以改善硅橡胶性能的方法。

这种方法可以提高硅橡胶的强度、韧性和耐磨性等物理性能,同时也可以改善硅橡胶的加工性能。

混炼硅橡胶的配合技术_⼆_混炼硅橡胶的配合技术(⼆)黄⽂润(中蓝晨光化⼯研究院,成都610041)摘要:介绍了混炼硅橡胶的硫化成形⽅法(模压成形、传递模压成形、注射成形、挤出成形),通⽤型混炼硅橡胶(⾼、低硬度混炼硅橡胶)及按键⽤混炼硅橡胶(低渗出按键⽤硅橡胶、耐疲劳按键⽤混炼硅橡胶)的配制。

关键词:硫化成形,通⽤型,混炼硅橡胶,按键中图分类号:TQ333193 ⽂献标识码:A⽂章编号:1009-4369(2006)02-0086-07收稿⽇期:2005-10-11。

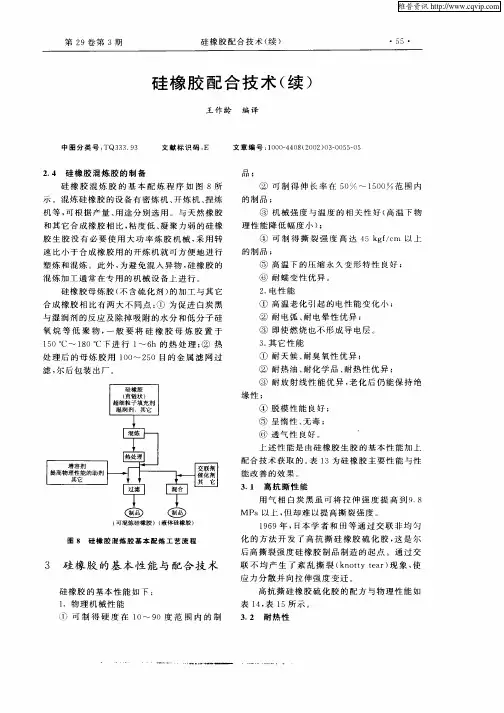

212 混炼硅橡胶的硫化成形混炼硅橡胶的各种硫化成形⽅法见图5。

混炼硅橡胶硫化成形前需进⾏返炼。

这是因为混炼硅橡胶中的填料和⽣胶在存放过程中会发⽣作⽤,使混炼硅橡胶的塑性增⼤。

返炼通常在开放式双辊炼胶机上进⾏。

返炼时辊筒要冷却,辊速⽐可控制在112/1~114/1,使经过返炼的混炼硅橡胶在辊筒表⾯平滑并连续成⽚。

为此需要不断调整辊筒的间矩,返复薄通;并在充分冷却下混⼊硫化剂及添加剂,混炼均匀后从炼胶机上取出坯料。

图5 混炼硅橡胶常⽤的硫化成形⽅法21211 模压成形模压成形法是橡胶制品⽣产中沿⽤较久的定形和硫化同时完成的⼀种⽅法。

即将坯料放⼊模腔中,准确合模,置于平板压⼒机上下平板之间,以⼀定条件续压、加热;完成硫化后启模、修边,再经⼆次硫化即得制品。

操作中必须注意压⼒、合模速度、温度3个因素。

压⼒应根据混炼硅橡胶的塑性、模具的结构,参照制品的投影⾯积设⽴,⼀般为3~10MPa ;合模速度应控制在使模腔内的混炼硅橡胶能均⼀充填;温度根据所⽤硫化剂的分解温度设定。

常⽤硫化剂的模压成形⼯艺及分解温度见表6。

DCP 及DBPMH 属分解温度较⾼的硫化剂,适合于制备厚壁制品。

硅橡胶的成形收缩率为2%~4%,其线膨胀系数约为铁的17倍;加上⼆次硫化时挥发分(硫化副产物及低分⼦硅氧烷等)的影响,使混炼硅橡胶的收缩率较⼤。

因此,在模具设计时应予以充分考虑。

硅橡胶增强剂复配工艺引言硅橡胶是一种具有优异绝缘性能、耐高温、耐寒、耐腐蚀、耐老化等特点的弹性体材料,被广泛应用于电子、航空航天、医疗器械等各个领域。

为了满足不同应用的需求,添加不同种类和比例的增强剂是必不可少的。

本文将介绍一种硅橡胶增强剂复配工艺,使其具备更好的物理性能和加工性能。

材料准备硅橡胶增强剂复配工艺需要准备以下材料:- 硅橡胶基料- 二硫化羟基铅- 六亚甲基异氰酸酯- 硫醇- 新型硫化剂- 粘合剂过程步骤1. 将硅橡胶基料放入搅拌机中,加入适量的粘合剂,开始搅拌。

搅拌的目的是使基料与增强剂充分混合。

2. 在搅拌的同时,逐渐加入二硫化羟基铅和六亚甲基异氰酸酯。

这两种增强剂可以增加硅橡胶的硬度和强度。

3. 搅拌均匀后,加入硫醇。

硫醇能够提高硅橡胶的耐热性和耐老化性。

4. 最后,加入新型硫化剂,促进硅橡胶的硫化反应,并加速固化时间。

5. 继续搅拌,直到所有材料完全混合均匀。

检测和调整完成复配后,需要对硅橡胶增强剂进行检测,以确保其物理性能和加工性能达到要求。

可以采用以下测试方法:- 硬度测试:使用硬度计测量硅橡胶的硬度,以评估其强度和抗压性能。

- 拉伸测试:通过拉伸试验测量硅橡胶的拉伸强度和伸长率,以评估其耐拉性能。

- 热老化测试:将复配的硅橡胶样品置于高温环境中,观察其耐热性和老化程度。

在测试过程中,如发现硅橡胶的某些性能不达标,可以调整增强剂的种类和比例,重新进行复配,直到满足要求为止。

结论硅橡胶增强剂复配工艺是为了提高硅橡胶的物理性能和加工性能而设计的。

通过合理选择增强剂的种类和比例,并严格控制复配工艺,可以得到具备更好绝缘性能、耐高温、耐老化等特点的硅橡胶材料。

这种复配工艺的应用将有助于满足不同领域对硅橡胶的需求,并推动硅橡胶在各个行业的应用广度和深度。

混炼硅橡胶的配合技术(六)黄文润(中蓝晨光化工研究院,成都610041) 摘要:介绍了奶嘴用混炼硅橡胶的几种典型配方、可接触食品的混炼硅橡胶中抗着色剂的选择及增加抗震混炼硅橡胶回弹性的方法。

关键词:混炼硅橡胶,奶嘴,食品,抗震,回弹性中图分类号:TQ333193 文献标识码:A文章编号:1009-4369(2006)06-0323-04收稿日期:2005-10-11。

315 奶嘴用混炼硅橡胶的配制奶嘴是母亲们最关心的婴儿用品之一。

1个奶嘴的质量约为5g ,比表面积50~60cm 2,所用材料经历了天然乳胶、天然橡胶、异丁烯橡胶的阶段。

对奶嘴的品质要求是透明、外形、穴形、感触及卫生安全。

关于卫生标准,美国食品药品管理局(FDA )在1984年1月1日规定:橡胶奶嘴中N -亚硝胺的总含量不能大于60×10-9,在1985年1月1日又将其含量调整为10×10-9以下;日本食品卫生法及厚生省第85号告示(昭和61年4月1日)规定,1g 奶嘴的20mL 溶出液中,酚类含量低于5×10-6,甲醛含量低于4×10-6,铅含量低于1×10-6,重金属含量低于1×10-6,蒸发残留物含量低于40×10-6。

用硅橡胶制成的奶嘴中,亚硝胺的来源一般认为是包装或与一般的橡胶制品一起放置,以及吸收空气中游离的硫化促进剂;硅橡胶本身及制造过程中不会产生。

硅橡胶奶嘴可由加成型液体硅橡胶制成,也可以用过氧化物硫化或加成硫化的混炼硅橡胶制作。

过氧化物可以选用二叔丁基过氧化物、2,5-二甲基-2,5-二叔丁基过氧化己烷(俗称双二五),而不宜使用2,4-二氯过氧化苯甲酰。

奶嘴用混炼硅橡胶最重要的性能要求是透明度好,撕裂强度高。

其典型配方如下[41~46]。

100份甲基乙烯基硅橡胶生胶〔(CH 3)2SiO 链节摩尔分数99185%,(CH 3)(CH 2CH )SiO 链节摩尔分数0115%,(CH 2CH )(CH 3)2SiO 1/2链节封端〕中,加入4份粘度(25℃,下同)为60mm 2/s 的α,ω-二羟基聚甲基氢硅氧烷、40份沉淀法白炭黑,在捏合机中混炼均一;150℃下热混4h 以除掉挥发分及水分,配成胶料1。

然后,在双辊炼胶机上与012份双二五混合均一,于170℃热压硫化10min ,再于200℃二次硫化4h 。

制得的试片外观呈乳白色半透明、邵尔A 硬度52度、拉伸强度910MPa 、伸长率360%、撕裂强度(B 型)20kN/m 。

100份甲基乙烯基硅橡胶生胶〔(CH 3)2SiO链节摩尔分数9918%,(CH 3)(CH 2CH )SiO 链节摩尔分数01175%,(CH 2CH )(CH 3)2SiO 1/2链节摩尔分数01025%〕中,加入结构如式1的聚醚改性硅油1份、结构如式2(m =4,m =15)的两种α,ω-二羟基聚二甲基硅氧烷各5份,40份比表面积300m 2/g 的气相法白炭黑,在捏合机中混炼均一;于100℃热混2h ,配成胶料2。

100份胶料2与015份双二五在双辊炼胶机上混炼均一,于165℃下热压硫化10min ,再于200℃二次硫化4h 。

制得的试片邵尔A 硬度55度、拉伸强度1118MPa 、伸长率690%、撕裂强度(A 型)36kN/m 、100%定伸模量10MPa 。

100份与胶料2相同的甲基乙烯基硅橡胶生技术讲座有机硅材料,2006,20(6):323~326SIL ICON E MA TERIAL 胶中,加入110份同样的聚醚改性硅油、5份结构如式2(m=4)的α,ω-二羟基聚二甲基硅氧烷、40份比表面积200m2/g的气相法白炭黑,在捏合机中混炼均一;再于100℃热混2h,配成胶料3。

100份胶料3中,加入015份结构如式3(m=20,n=10)的甲基含氢硅油、011份氯铂酸质量分数为1%的氯铂酸醇溶液,在双辊炼胶机上混炼均一;于150℃下热压硫化10 min,再于200℃下二次硫化1h。

制成的试片邵尔A硬度55度、拉伸强度814MPa、伸长率560%、撕裂强度(A型)3215kN/m、100%定伸模量110MPa。

(CH3)3SiO SiCH3C3H6O(C2H4O)10CH3OSi(CH3)3(1) HO_SiOCH3CH3βm H(2)H—SiOCH3CH3_SiOβmCH3CH3_SiOβnCH3HSiCH3CH3—H(3)为了提高奶嘴用混炼硅橡胶的撕裂强度,可以将乙烯基含量不同的甲基乙烯基硅橡胶生胶并用,使交联点集中。

例如,100份(CH3)2(CH2CH)SiO1/2链节封端、平均聚合度5000的甲基乙烯基硅橡胶生胶中,加入30份甲基乙烯基硅橡胶生胶[(CH3)(CH2CH)SiO链节摩尔分数为016%、(CH3)2SiO链节摩尔分数为9914%,平均聚合度7000]、2份粘度为30mm2/s的α, -二羟基聚二甲硅氧烷、50份表面经有机硅烷处理的气相法白炭黑,在捏合机中混炼均匀;然后加入1份结构如式3(m=50,n=50)、粘度20mm2/s的甲基含氢硅油,013份二叔丁基过氧化物,在双辊炼胶机上混炼均一,于170℃下热压硫化10min,再于200℃下二次硫化4h。

试片的邵尔A硬度58度、伸长率620%、拉伸强度718MPa、撕裂强度(B型)45kN/m。

316 可接触食品的混炼硅橡胶的配制[47-49]硅橡胶的耐高低温性能及对人体的安全性使其常被用于各种可接触食品容器的部件(如热压锅垫圈、调味料及饮料的吸管等)。

其卫生标准基本与奶嘴用混炼硅橡胶相同;但要求增加抗着色性即接触食用油、调味料、咖喱粉、咖啡时不着色,增加清洁感及安全感。

增加抗着色性常用的办法是在混炼硅橡胶中添加适量平均粒径0115μm的锐钛型钛白粉。

例如,100份甲基乙烯基硅橡胶生胶〔(CH3)2SiO链节摩尔分数为99187%、(CH3)(CH2CH)SiO链节摩尔分数为0113%,(CH2CH)(CH3)2SiO1/2链节封端,平均聚合度5000〕中,加入30份比表面积200 m2/g的气相法白炭黑、6份粘度30mPa・s的α,ω-二羟基聚二甲基硅氧烷,在捏合机中混炼均一,170℃热混1h,配成胶料4;100份胶料4中,加入2份平均粒径0115μm的锐钛型钛白粉( ≠- A100,日本石原产业株式会社),在双辊炼胶机上混炼均一;再加入1份(CH3)3SiO1/2链节封端、活性氢质量分数为017%的(CH3)2SiO/H(CH3)SiO共聚物,氯铂酸质量分数为3%(相当于Pt的质量分数为10×10-6)的氯铂酸异丙醇溶液,混合均一,配成混炼硅橡胶,170℃下热压硫化10min,制成2 mm厚试片。

切成宽5mm、长10cm的样条,评价其抗着色性,结果为2(抗着性色试验:将硅橡胶样条浸在咖喱粉质量分数为10%的咖喱粉水溶液中,室温下放置24h后取出,水洗,风干1h。

用色差计测△E,△E值越小表示抗着色性越好)。

为比较,胶料4中不加锐钛型钛白粉或代以金红石型钛白粉( ≠- R630,平均粒径01213μm,日本石原产业株式会社),其它不变。

硫化后评价其着色性,分别为21和15。

100份胶料4中加入210份同样的锐钛型钛白粉及018份双二五质量分数为50%的双二五硅油膏,在双辊炼胶机上混炼均一,配成混炼硅橡胶;于170℃下热压硫化10min,再于200℃下二次硫化4h,制成2mm厚试片。

其ΔE值为2。

317 抗震用混炼硅橡胶的配制[50~54]硅橡胶的弹性非常好,硫化后的回弹性可以・324 ・有机硅材料第20卷超过80%。

这种性能使硅橡胶在许多领域得到广泛的应用。

但这种高回弹性反而是抗震性不够。

如果在混炼硅橡胶中加入特定结构的硅氧烷低聚物,则可以制得抗震性与丁基橡胶相当,且温度变化对抗震性影响小的抗震橡胶。

由抗震混炼硅橡胶与钢板交替层迭粘接而成的抗震迭层体适用于中等规模的大楼及民用住宅,对小地震至大地震都有抗震效果。

橡胶的抗震性能可以用硬度、能量损失系数及回弹性来评价。

硬度低、能量损失系数大及回弹性低的橡胶抗震性好。

图23为各种橡胶的抗震性能比较。

由图23可见,抗震硅橡胶在室温下的抗震性与丁基橡胶基本相同,但其抗震性不受温度变化的影响。

图23 各种橡胶的抗震性能比较表32为市场上常见的抗震混炼硅橡胶的品种及性能。

表32 抗震混炼硅橡胶的品种及性能混炼硅橡胶编号123456邵尔A硬度/度334144516072相对密度(25℃)111611231119112511451141外观淡黄色淡黄色淡黄色淡黄色灰色灰色拉伸强度/MPa819101310111016715519伸长率/%750600680530470370撕裂强度(A型)/kN・m-1243230312223回弹性/%362532232225压缩永久变形(188℃×22h)/%671771120弹性率1)/Pa210×106416×106616×1052)513×106614×106113×107能量损失系数2)0131014001282)014201450141 注:1)温度25℃,频率30Hz,变形率为样品长度的2%;2)剪切弹性率,温度25℃,频率5Hz,压缩永久变形5%。

甲基乙烯基硅橡胶生胶中添加结构如式4、式5的含苯基的低聚合度α,ω-二羟基聚二有机硅氧烷,可以降低混炼硅橡胶的回弹性,改进其对震动的传递率,满足抗震性要求。

例如,100份甲基乙烯硅橡胶生胶[(CH3)2SiO链节摩尔分数99183%、(CH3)(CH2CH)SiO链节摩尔分数0115%、(CH2CH)(CH3)2SiO1/2链节摩尔分数0102%,平均聚合度约10000]中,加入40份比表面积200m2/g的气相法白炭黑及10份聚合度4~6的α,ω-二羟基聚甲基苯基硅氧烷,在捏合机中混炼均一;在150℃下热混2h,配成胶料5。

100份胶料5中加入015份双二五在双辊炼胶机上混炼均一,在10MPa压力下于175℃热压硫化15min,硫化成厚1217mm、直径2910mm 的柱样,测其回弹性(25℃)为33%。

为比较,胶料5中的α,ω-二羟基聚甲基苯基硅氧烷代以聚合度4~6的α,ω-二羟基聚二甲基硅氧烷,其它不变;则硫化成的柱样的回弹性为51%。

表33是4,4′-双(α,α-二甲基苄基)二苯胺对混炼硫橡胶性能的影响。

由表33可见,在胶料5配方中再添加4,4′-双(α,α-二甲基苄基)二苯胺,可使混炼胶的能量损失系数提高。

第6期黄文润.混炼硅橡胶的配合技术(六)・325 ・表33 4,4′-双(α,α-二甲基苄基)二苯胺对混炼硅橡胶性能的影响4,4′-双(α,α-二甲基苄基)二苯胺用量/份011015110邵尔A硬度/度434038拉伸强度/MPa910815710伸长率/%7009001100能量损失系数 25℃013301350136 100℃012701300130 使用甲基乙烯基苯基硅橡胶生胶、同时添加2,6-二叔丁基-4-甲基苯酚配制的混炼硅橡胶,硫化后的能量损失系数(tanδ)可进一步提高。