浅谈长丝强力测试的影晌因素 - 中华纺织网

- 格式:doc

- 大小:112.00 KB

- 文档页数:4

技术与检测Һ㊀影响纺织品纤维含量检测结果的因素分析李㊀哲ꎬ张华丽摘㊀要:纺织纤维含量是纺织品质量的关键组成部分ꎬ因此ꎬ在开展纺织纤维含量检测工作时ꎬ必须事先准备好相关的检测设备和材料ꎬ保证检测材料和设备的完整性ꎬ在检测过程中ꎬ严格按照检测要求进行对于操作ꎬ要保证最终的检测结果可靠科学ꎬ保证检测报告经得起检验ꎮ关键词:纺织品ꎻ纤维含量ꎻ测试结果ꎻ影响因素ꎻ分析一㊁测试流程(一)纺织品样品取样首先ꎬ采取有代表性的测试样品ꎬ根据测试要求控制样品的数量和数量ꎬ确保测试样品中含有所有需要测试的纤维ꎬ如果某一纤维缺失ꎬ在定量分析过程中ꎬ检测数据会有较大误差ꎮ因此ꎬ样品必须具有代表性ꎬ才能保证检测的准确性和效率ꎮ(二)预处理样品将样品置于索氏提取器中ꎬ然后用石油醚萃取一定数量的样品ꎮ一小时内的循环次数应大于6次ꎮ样品在石油醚中化学蒸发后ꎬ将样品置于冷水中浸泡一定时间ꎬ然后在65度左右的温水中浸泡一段时间ꎮ将其不时搅拌ꎬ然后挤压干燥ꎬ泵送(脱水)ꎬ以除去样品中多余的水分ꎬ最后进行自然干燥处理ꎮ化学测试的思想是根据各种纤维的化学性质进行测试ꎮ利用纤维在不同溶液中的性质ꎬ先用化学试剂溶解部分纤维ꎬ干燥剩余的不溶性纤维ꎬ然后冷却称重ꎬ计算织物的纤维含量ꎮ(三)样品浓度的测定当样品中只有一种纤维时ꎬ浓度越高ꎬ溶解速度越快ꎮ当有两种或两种以上的纤维时ꎬ应根据相关的测试指南进行处理ꎬ并应选择合适的试剂进行测试ꎮ(四)控制溶液温度正常情况下ꎬ当外界温度升高时ꎬ物质之间的化学反应会加快ꎬ当温度降低时ꎬ物质的化学反应会减慢ꎬ测试时ꎬ纺织品在有限的溶解时间和浓度下ꎬ温度会相应变化ꎬ在这种情况下ꎬ它溶解其他纤维ꎮ因此ꎬ必须控制温度和时间ꎮ(五)溶出时间的处理化学试剂用于测量纺织品的纤维含量ꎮ根据相关标准ꎬ对溶解时间有严格的规定和指引ꎮ确保纤维在规定时间内溶解ꎮ(六)数据汇总数据处理汇总是测试的最后一步ꎬ保证数据的准确性ꎬ控制数据误差ꎬ保证测试数据能真实反映纤维含量的情况ꎮ二㊁纺织纤维含量测定的影响因素(一)仪器设备因素的影响测试人员在测试纺织纤维含量时ꎬ必须掌握测试仪器的性能和使用方法ꎮ如果操作者不能完全掌握仪器的性能ꎬ很容易造成测试结果的偏差ꎮ具体来说ꎬ在纺织纤维含量检测过程中ꎬ如果检测仪开始计时时温度不达标ꎬ或者烘箱本身存在温度问题ꎬ将直接影响纤维含量检测结果ꎮ(二)样品因素纺织品中纤维含量的测定主要是样品中纤维含量的测定ꎮ随机抽样法通常用于测定一些有代表性的纺织品的纤维含量ꎮ这样可以避免大量测试造成的时间浪费和货物损坏ꎮ在样品检验中ꎬ误差是不可避免的ꎮ测定纤维含量的方法有很多种ꎮ许多纤维以织物㊁服装或纱线的形式存在ꎬ每种纤维含量不同ꎮ针对纺织品的特点ꎬ必须对样品进行采集和筛选ꎬ使其更具代表性ꎮ事实上ꎬ很多纺织品的误判都是由于选样不当造成的ꎮ首先ꎬ纤维测试样品的取样没有按照既定的标准程序进行ꎬ样品的类型不能代表织物的纤维含量ꎮ同时ꎬ由于试样的离散性在一定程度上造成了纤维含量测试结果的误判ꎮ传统纺织纤维试样的选择应根据纤维种类㊁颜色等不同的角度和条件进行ꎮ为减少抽检结果的误判影响ꎬ应注意对抽检结果的认真分析ꎮ(三)人为因素纺织纤维含量的检测ꎬ所有的工作最终都要靠人来完成ꎬ检测行为由人来控制ꎬ这就要求检测人员具备专业知识ꎬ提高工作质量ꎮ实验室人员不具备纤维检测的专业知识ꎬ这将直接影响检测结果和操作规程的规范化ꎬ在检测过程中增加纤维含量ꎬ此外ꎬ实验室人员的专业化程度也将直接影响实验室工作的结果ꎮ比如在实验室过程中ꎬ实验室人员不细心ꎬ对检测结果的准确性没有影响ꎬ从长远来看ꎬ这不仅会影响相关企业的发展前景ꎬ也会影响行业自身的发展效率和创新率ꎮ三㊁防止误判的措施(一)根据样品选择合适的检测方法一般来说ꎬ纤维成分的定量分析通常采用两种方法ꎮ首先是手动解析ꎮ这包括手工分拣㊁干燥和冷却各种样品中的纤维ꎬ然后分别称重ꎮ根据不同的质量条件计算各种纤维的具体比例ꎮ第二种方法是微观方法ꎮ通过显微镜对纤维类型的有效识别ꎬ计算出一定数量的纤维ꎬ从而测量纤维的截面积ꎬ进而测量纤维的混纺比ꎮ对组分进行鉴定后ꎬ要选择合适的试剂ꎬ有效去除一种或多种组分ꎬ从而获得承重残留物ꎬ并根据质量损失计算可溶性组分的含量ꎮ以上两种方法各有优缺点和适用范围ꎮ(二)不同的溶解方法随着纺织材料的变化和纺丝工艺的改进ꎬ常规纤维的溶解性发生了变化ꎬ因此有必要根据不同的纤维类型选择合适的溶解方法ꎮ比如氨纶含量检测要求首选分辨率ꎬ而对于一些醋酸盐纤维㊁赖氨酸㊁蚕丝多组分样品ꎬ则要避免使用顺序溶解法ꎬ且适合应用分辨率法或溶解后分辨率法ꎮ例如ꎬ碱性次氯酸钠溶液对某些醋酸纤维具有独特的溶解性ꎬ而丙酮对某些丝绸纤维具有良好的溶解性ꎮ在一些羊毛和蚕丝混纺样品的溶解试验中ꎬ通常采用75%硫酸法ꎬ但用标准次振荡法溶解样品很难得到好的结果ꎮ(三)预处理预处理在纤维组分的定量测定中起着重要的作用ꎮ纺织品在加工或整理时ꎬ通常含有大量的非纤维材料ꎬ如蜡㊁涂料ꎬ甚至浆料和整理剂ꎮ这些物质有的是自己用的ꎬ有的是在纤维加工过程中添加的ꎬ从而实现了对纤维自身的一些缺点和特性的遮盖ꎮ因此ꎬ有必要在定量检测前对这些非纤维材料进行预处理ꎬ以便对这些可能导致检测误差的非纤维材料进行处理ꎬ从而获得更准确的剩余被检测纤维的检测数据ꎮ四㊁结论纺织纤维检测技术要求高ꎬ检测过程烦琐ꎮ相应的纺织企业和检测部门必须提高准确检测的意识ꎬ对影响检测结果的因素进行分析ꎬ找出合理的检测方法ꎮ通过高素质的检测人员㊁合理的检测方法㊁科学的检测程序ꎬ做好检测数据的分析和处理ꎬ有效地避免了误差的发生ꎬ有效地提高了最终的检测质量水平ꎮ参考文献:[1]布音其其克.纺织品纤维检测方法及不确定度分析[J].城市建设理论研究(电子版)ꎬ2017(8):176.作者简介:李哲ꎬ张华丽ꎬ新疆维吾尔自治区纤维纺织产品质量监督检验研究中心ꎮ361。

标准集团(香港)有限公司

Standard International Group(HK) Limited

标准集团(香港)有限公司

纺织品强伸度受到那些因素影响浅析

影响织物强伸度测试结果因素主要有以下:

1、力的量程:应选择合适的量程。

如试样的强力小,则不应该选择量程过大的测力传感器,因为大量程传感器的分辨率相对低于小量程的传感器。

2、断裂时间:虽然标准推荐断裂时间为20±3s ,但不能认为23s 与17s 结果一样。

根据公式计算,23s 与17s 相比,强力差2%左右,伸长率也有一定的变化。

3、预加张力:对强力、伸长都有影响,尤其对伸长率影响更大。

通常张力过大,伸长率偏小,反之则偏大。

4、夹距:夹距偏大时,强力偏小,伸长率也偏小,反之,强力度都偏大。

5、夹持器:夹钳内、夹口如不平整光滑,可能造成两种不良后果:

② 持不紧,试样在夹持器内打滑;

②夹持的试样被卡断或试样部分被卡断,形成弱环。

这些都会影响结果的准确性。

影响织物强力的主要因素

今天谈谈关于织物的强力问题。

个人接触到的一般有接缝性能强力,顶破强力,撕破强力和拉伸强力。

我最早接触这些要求一般都是工业用布上会有这些要求,随着发展服装客户也开始要求了。

接缝性能是说纺织品拼片缝合后其对缝线的适应能力,一般包括缝线强力和滑移。

顶破强力比较好理解,就是纺织品收多大的力会被顶破,方法常用的是钢球顶破。

撕破强力是将一定尺寸的纺织品两端固定在夹子上,看沿切口方向撕开需要的功,然后换算成力。

拉伸强力是将一定尺寸的纺织品两端固定在夹子上,没有切口,以恒速拉伸直至断裂时最大的力值。

一般来说影响织物强力的主要因素有以下几个:

工)纱的单强织物的紧度,前处理的轻重和特殊后处理的要求有关

2)与经纱和纬纱的断裂强度/强力有关,而这与成纱的纤维原料材质和混纺比例、纤维本身的细度、成纱均匀度、回潮率或含水率、单纱还是股线、单纱及股线的捻度(捻系数)有关。

力纤维或纱的贮存年限等因素等有关、弹性纤维包括其伸长率等纱线因素都会造成较大的差异。

4)与织物的织造方法和织造条件有关,组织结构(平纹、斜纹、缎纹等)、经纱密度和纬纱密度有关。

5)试验方法不同,如是否有布边(是实边还是毛边)、布面试样大小和方向(布样是否横向和纵向),是否避开疵点和褶皱,距离原织物布边的远近都可能有差异。

5)上浆坯布与退浆布匹,经过染色和后整理布匹,特别是经过浸渍和特殊后整理的布匹,强力会相差很多。

6)与试验条件很有关系。

因此对不同质量、不同原料、不同规格的成品,要具体分析。

无捻化纤长丝条干不匀率测试结果影响因素分析作者:曹敬青王君丘文彬来源:《中国纤检》2013年第07期化纤长丝生产工艺流程为聚合→纺丝→拉伸→后加工,为一连续生产过程,每个加工制造阶段由于原料及设备状态不良和工艺条件不良等造成的不匀疵点都会在成品丝上表现出来,主要包括沿长丝长度方向上单位长度的重量不匀率(即线密度不匀率,又称条干不匀率)、外观直径不匀率、捻回不匀率、强力及伸长不匀率及色泽不匀率等[1]。

各不匀率之间相互牵制,其中长丝条干不匀率是主要指标,反映长丝短片段或者长片段的均匀程度,与织物质量关系十分密切,用条干不匀率好的长丝,织造过程中不易断头,提高生产效率,织物表面平整光洁,色泽均匀,内在质量好,使用寿命长。

条干不匀率检验一方面反映成品丝的质量,另一方面也反映长丝各制造工艺条件及设备状态,由此可作为调整工艺控制质量的依据,所以准确测定化纤长丝条干不匀率势在必行。

测试条干均匀度的方法有很多种,我国主要采用测长称重法、目光检测法和仪器测量法[2],仪器测量法有电容式和光电式条干均匀度测试仪,国内大多用USTER电容式测试仪,其分为S型和C型,S型用于短纤维纱线、粗纱及条子条干不匀率测试,C型用于化纤长丝条干不匀率测试。

经调查发现化纤生产和使用企业对化纤长丝条干不匀率的测试和控制大多使用USTER S型,有些企业即使是C型仪器,也会忽略加捻器的功能,基于此,本文分析了加捻与否、退绕速度、测试时间及吸纱压力对其检测结果的影响,为化纤生产和使用企业以及相关检测机构提供参考。

1 试验1.1 试验材料及试验仪器1.1.1 试验材料:锦纶6 FDY 44dtex/68f,无捻。

1.1.2 试验仪器:USTER 条干仪,型号为UT5-C800。

1.1.3 试验环境:试样调湿和试验在温度(20±2)℃、相对湿度(65±4)%的标准大气下进行。

1.2 试验原理电容式纱条均匀度测试仪的测试部分由两个平行金属板的电容器组成,利用电容转换原理,将非电量的纱条截面变化转换成代表纱条截面变化的电信号,电容量的变化与极板间纱条质量变化正相关。

关于长丝强力测试的影响因素文/庄黎摘要:研究了美国材料与试验协会标准(ASTM D885-07)和国际化纤标准局标准(BISFA-2004),对锦纶6工业长丝强力测试的不同参数进行了对比测试,得出了不同参数对测试结果的影响、程度及原因分析。

关键词:断裂强力;温湿度;空调风速;拉伸速度;载荷传感器量程随着对外贸易的发展,青岛某厂生产的工业长丝出口到美国、泰国、印尼、韩国、埃及、法国、澳大利亚等国。

由于这些国家对产品质量标准不同,客户就按照不同的标准测试。

例如:美国、泰国、印尼、埃及按照美国材料与试验协会标准ASTM D885-07;法国、韩国、澳大利亚按照国际化纤标准局标准BISFA-2004。

这两个标准共同的参数有6个,即试样位置(表层废弃25m后,垂直深度不超过6mm)、预加张力(0.05±0.01g/D)、预加捻数(60 t/m)、夹距(250mm或500mm)、强力取值(材料断裂时的最大值)、废弃数值(断裂在夹钳处或距离夹钳10mm之内),不同的参数有4个,即标准大气、风速、拉伸速率、载荷量程,为此针对两个标准的不同参数进行了对比测试,观测其对强力测试的影响并分析原因。

1 样品品种及测试次数在不同参数条件下测试时,都使用某厂提供的样品共3个品种,分别为1400dtex/210F、1870dtex/280F、2100dtex/314F,每个品种3个实验室样品,每个实验室样品分成10个样品,每个样品分成5个试样进行测试,即每个实验室样品共测试50次,求得每个实验室样品的平均值,再求得每个品种3个实验室样品的平均值。

这些数据经格拉布斯检验法统计分析,未出现异常值。

2 不同参数比对测试情况ASTM和BISFA标准中有下列4项测试参数是不同的,即标准大气、风速、拉伸速率、载荷传感器量程,为此对各参数一一进行对比试验。

2.1标准大气ASTM规定温度(24±1)℃,相对湿度55±2%[1],BISFA 规定温度(20±2)℃,相对湿度65±2%[2]。

织物测强力标准《织物测强力标准》**前言**嘿,朋友们!咱们在日常生活中可离不开织物呀,不管是身上穿的衣服,还是家里用的窗帘、床单啥的。

你想啊,要是这些织物不结实,突然破个洞或者撕裂了,那多闹心呀。

所以呢,为了确保织物的质量,就有了织物测强力这个标准。

这个标准就像是一个严格的裁判,来判定织物到底够不够结实,能不能经受住咱们日常使用的考验。

今天呀,咱们就来好好唠唠这个织物测强力标准。

**一、适用范围**1. 纺织工业生产在纺织厂生产织物的过程中,这个标准可太重要了。

比如说生产牛仔裤的布料,要是没有按照织物测强力标准来检测,那生产出来的牛仔裤可能就很容易在咱们下蹲或者活动的时候撕裂。

这对于服装厂来说,可是个大麻烦,可能会收到很多顾客的投诉。

所以在纺织厂内部,会对每一批次的织物进行强力测试,确保生产出来的织物符合标准,才能送到服装厂进行下一步的加工。

2. 产品质量监督质量监督部门也会用到这个标准。

你在商场里看到的那些琳琅满目的纺织品,像各种衣服、床上用品等,它们在进入市场之前,都得经过质量监督部门的抽检。

如果织物的强力不符合标准,那就不能让它在市场上销售。

这就像是给消费者上了一道安全锁,保证咱们买到的织物都是质量过关的。

3. 研发和改进对于那些搞织物研发的人来说,这个标准也是必不可少的。

比如说他们想要开发一种新型的超轻、超薄但是又很结实的运动服装面料。

在研发过程中,就得不断地按照织物测强力标准来测试,看看自己的研发成果到底怎么样。

要是不按照这个标准,可能研发出来的面料虽然轻薄,但是一拉就破,那就达不到预期的效果了。

**二、术语定义**1. 织物强力说白了,织物强力就是织物能够承受的最大力量。

你可以想象一下,就像你用力拉一根绳子,拉到一定程度它就断了,这个断之前能承受的最大的力就是它的强力。

对于织物来说,这个力量包括很多方面,比如把织物沿着经线方向拉的力,叫经向强力;沿着纬线方向拉的力,叫纬向强力。

2. 断裂强力这个就更好理解啦,就是织物在被拉伸的过程中,当它最终断裂的时候所承受的那个力量。

成纱强力影响因素及提高措施胡振龙赵卫华(东营市宏远纺织有限公司)纱线强力是评价纱线质量的重要指标,有绝对强力和相对强力之分。

影响成纱强力的主要因素有:原料性能(纤维长度、细度、单纤维强力等)、纺纱工艺、成纱结构(纤维伸直度、平行度、排列分布、纱线捻度等)、成纱均匀度(条干不匀率、捻度不匀率)等。

因此提高成纱强力要从合理选择原料、改善须条结构、提高成纱条干、合理选择捻系数等方面入手。

1 原料与成纱强力的关系1.1 纤维长度及整齐度与成纱强力的关系纤维长度长,整齐度好、短纤维少,则成纱光洁,强力高,见表1。

表1纤维长度及整齐度与成纱强力的关系1.2 纤维线密度与成纱强力的关系在其它条件相同的条件下,纤维的线密度小,成纱截面内纤维根数多,分布均匀,成纱条干均匀,纤维间接触面积大,摩擦力大,纱线在拉伸断裂时,滑脱纤维的根数将会减少,纱线强力就高。

1.3 单纤维断裂长度与成纱强力的关系单纤维断裂长度大,则成纱强力高。

单纤维强力差时,在纺纱过程中易断裂而形成短绒,被搓揉成结粒,恶化成纱条干,从而使成纱强力降低。

1.4 棉纤维性能与成纱强力的关系表棉纤维主要指标与成纱强力的关系见表2。

表2 棉纤维主要指标与成纱强力的关系2 纺纱工艺对成纱强力的影响2.1 清梳工艺在保证原料充分开松的情况下,尽可能避免猛烈打击,避免损伤纤维、增加短绒。

保证各种成分混合均匀,提高各单机运转效率,在保证前后供应的条件下,单机运转效率越高越好,尽量达到98%以上。

开清工序各单机要优化工艺参数,做到薄喂快给、柔和开松,以梳代打,合理减少打击点。

做到棉结、杂质、短绒兼顾。

实践中证明:开清工序的总除杂效率,在原棉含杂率小于1.5%时应保持在30-40%;原棉含杂率在1.5-2%之间时应保持在40-50%;原棉含杂率大于2.0%时应保持在40-60%,最基本的要求是要保证筵棉含杂率不高于1.0%。

确定了开清工序的总除杂效率后,要合理分配各单机的除杂率,控制棉结和短绒增长率。

围观▍纺织品拉伸断裂强力测试机理及其影响因素,推荐分享当前浏览器不支持播放音乐,请在微信或其他浏览器中播放石头在歌唱谭维维;汪峰 - 谭某某 QQ音乐纺织品拉伸强力机理及影响因素(一)试验方法和指标1. 测试方法机织物、非织造布:扯边纱条样法、抓样法、剪切条样法针织物:梯形试条、环形试条。

矩形针织物试样拉伸时,因夹口处的应力特别集中而使试样在钳口附近断裂。

2.表示指标(1)断裂强度(N)评定织物内在质量的主要指标,也可评定洗涤、磨损及整理对织物内在质量的影响。

在非标准条件下,应对实验结果进行修正。

(2)断裂伸长率(3)断裂功拉伸断裂时外力对织物所做的功。

3.拉伸曲线(1)负荷伸长曲线与构成纤维的拉伸曲线基本相似。

(2)断裂功与断裂比功断裂功:拉伸断裂时外力对织物所做的功。

断裂比功:….外力对单位质量的织物所做的功。

(二)织物拉伸断裂机理1.受拉系统纱线变直,非受拉系统纱线变得更为弯曲。

交织点作用力增加,切向阻力增加。

2.拉伸初始,织物伸长主要因纱线弯曲减小;后阶段伸长主要因纤维和纱线的伸长与变细,且使织物变薄。

3.束腰现象,非受拉伸纱线弯曲增加,长度缩短,夹口处变形较小,中间较大,试样逐渐收缩。

纱线的强力利用系数K:一般大于1,也有时小于1。

(三) 影响织物拉伸强度的因素1.织物密度与织物组织(1)密度经密增加,经纬向强力都增加(交织阻力大);纬密增加,纬向强力增加,经向强力减小(经纱开口次数增加,拉伸、摩擦增加)(2)织物组织交错次数越多,强力越高。

同条件下,平纹的断裂强力和伸长率大于斜纹,斜纹又大于缎纹。

2.纱线的特数和结构(1)纱线特数大,强度高(2)线织物大于同特纱织物强度(条干好,捻不匀小)。

(3)捻度,在接近临界捻度时,织物强力就开始下降;(4)捻向的配置,同捻向,强力高(纱线交叉处纤维相互啮合,交织阻力大);3、纤维品种与混纺比(1)纤维品种是织物强伸性的决定因素。

(2)混纺比混纺比例不同,织物的强伸性不同。

关于长丝强力测试的影响因素

文/庄黎

摘要:研究了美国材料与试验协会标准(ASTM D885-07)和国际化纤标准局标准(BISFA-2004),对锦纶6工业长丝强力测试的不同参数进行了对比测试,得出了不同参数对测试结果的影响、程度及原因分析。

关键词:断裂强力;温湿度;空调风速;拉伸速度;载荷传感器量程

随着对外贸易的发展,青岛某厂生产的工业长丝出口到美国、泰国、印尼、韩国、埃及、法国、澳大利亚等国。

由于这些国家对产品质量标准不同,客户就按照不同的标准测试。

例如:美国、泰国、印尼、埃及按照美国材料与试验协会标准ASTM D885-07;法国、韩国、澳大利亚按照国际化纤标准局标准BISFA-2004。

这两个标准共同的参数有6个,即试样位置(表层废弃25m后,垂直深度不超过6mm)、预加张力(0.05±0.01g/D)、预加捻数(60 t/m)、夹距(250mm或500mm)、强力取值(材料断裂时的最大值)、废弃数值(断裂在夹钳处或距离夹钳10mm之内),不同的参数有4个,即标准大气、风速、拉伸速率、载荷量程,为此针对两个标准的不同参数进行了对比测试,观测其对强力测试的影响并分析原因。

1 样品品种及测试次数

在不同参数条件下测试时,都使用某厂提供的样品共3个品种,分别为1400dtex/210F、1870dtex/280F、2100dtex/314F,每个品种3个实验室样品,每个实验室样品分成10个样品,每个样品分成5个试样进行测试,即每个实验室样品共测试50次,求得每个实验室样品的平均值,再求得每个品种3个实验室样品的平均值。

这些数据经格拉布斯检验法统计分析,未出现异常值。

2 不同参数比对测试情况

ASTM和BISFA标准中有下列4项测试参数是不同的,即标准大气、风速、拉伸速率、载荷传感器量程,为此对各参数一一进行对比试验。

2.1标准大气

ASTM规定温度(24±1)℃,相对湿度55±2%[1],BISFA 规定温度(20±2)℃,相对湿度65±2%[2]。

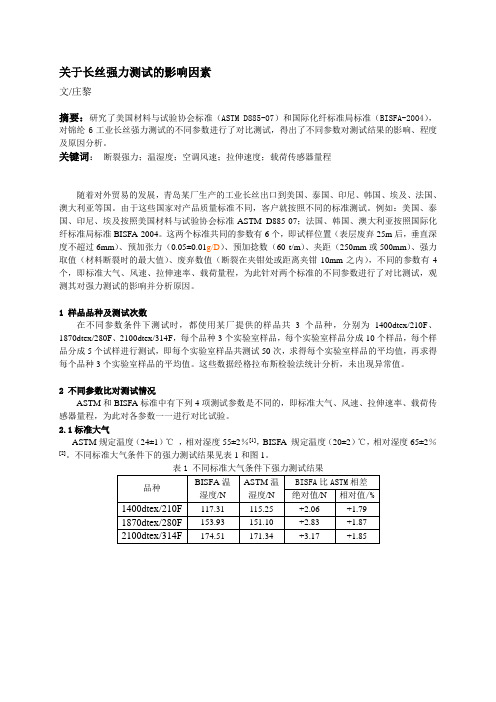

不同标准大气条件下的强力测试结果见表1和图1。

表1 不同标准大气条件下强力测试结果

在两个标准的温湿度条件中,BISFA比ASTM温度低4℃,尽管相对湿度高10%,经计算,其绝对湿度是11.245克/立方米比ASTM的绝对湿度11.99克/立方米低。

因此,从表1和图1可见由于BISFA 温湿度条件比ASTM温度低、绝对湿度小导致三个品种的样品的强力测试结果偏高,+1.79~ +1.87%。

根据纺织纤维学的理论,温度升高,纤维分子柔曲性提高,分子间结合力减弱,纤维强力下降。

湿度变化时,不同种类的纤维所表现的规律不一样,对于锦纶,含湿愈大,分子间结合力愈弱,纤维强力降低[3]。

2.2风速

ASTM规定夹头处风速小于250mm/s[1],BISFA 没有规定在夹头处风速分别为10mm/s、100mm/s、1000mm/s三种情况下进行测试,测试结果见表2和图2所示。

表2 不同风速下强力测试结果

从表2和图2可见,风速为10mm/s时各品种强力比100mm/s时略有下降,幅度为-0.56%~-0.86%,风速为1000mm/s时各品种强力比100mm/s时都明显上升,增高幅度达到+1.84%~ +3.08%。

这是由于高夫-朱尔效应,拉伸过程中吹到试样上的风速影响强力和伸长,影响的程度随纤维的种类而异,对于尼龙在风速小于250mm/s时,测试结果无重大偏离[1]。

因此,风速会对测试结果造成影响,实验室的空调选型恰当,风通量控制稳定,是实验室测试的重要环节。

2.3拉伸速率

ASTM规定夹头拉伸速率300mm/min[1],BISFA规定夹头拉伸速率500mm/min[2]。

测试结果见表3。

在两个标准的拉伸速率条件中,BISFA比ASTM高。

从表3可见,三个品种的样品的强力测试结果BISFA比ASTM偏低,幅度为-0.23%~ -0.38%。

我们知道在测试过程中拉伸尼龙会产生热效应,较慢的速度能及时将热量带走,如同之前比对测试时较高的风速一样,由于高夫-朱尔效应造成测试结果强力值较高。

2.4载荷传感器量程

ASTM规定测试结果在量程的10~90%之内[1],BISFA规定测试结果在量程的20~90%之内[2]。

两个标准对载荷传感器量程的规定差别不大,但是某厂使用的是5000N的载荷传感器量程。

经与我所使用的500N的载荷传感器量程对比,测试结果见表4和图3所示。

从表4和图3可见,使用5000N的载荷传感器量程测试的结果都较500N的载荷传感器量程强力值高,强力值越低(品种越细)偏差幅度越大。

按照ASTM D885-07的要求,5000N的载荷传感器测试的强力范围是500N~4500N,500N的载荷传感器测试的强力范围是50N~450N,按照BISFA-2004的要求,5000N的载荷传感器测试的强力范围是1000N~4500N,500N的载荷传感器测试的强力范围是100N~450N。

而三个品种的强力在100N~200N之间。

不同量程的载荷传感器是造成测试结果差异的主要原因之一。

3结论

对于锦纶6长丝,通过以上对比试验,可得到下面结论:

1)不同的标准大气可造成偏差,BISFA标准大气条件下比ASTM测试结果高,幅度为+1.79~+1.87%;

2)强力测试结果随着风速的提高而增大,风速10mm/s比100mm/s时样品强力低-0.56~-0.86%,风速1000mm/s比100mm/s时样品强力高+1.84~+3.08%;

3)不同标准下的拉伸速率也造成偏差,BISFA速率比ASTM测试结果偏低,-0.23~-0.38%;4)强力测试中最主要的影响因素是载荷传感器的量程,不合适的量程可造成高于3%的误差。

参考文献:

[1]美国材料与试验协会ASTM D885-07 Standard Test Methods for Tire Cords, Tire Cords Fabrics, and

Industrial Filament Yarns Made from Manufactured Organic-Base Fibers [S].

[2]国际化纤标准局BISFA-2004 Testing methods for polyamide filament yarns[S].

[3]李汝勤,宋钧才.纤维和纺织品测试技术[M].东华大学出版社,2009,8.

(作者单位:青岛市纺织纤维检验所)。