板料冲压成形和回弹分析过程的三维动态模拟

- 格式:pdf

- 大小:188.93 KB

- 文档页数:5

板料冲压成型过程的动画模拟

李玉平

【期刊名称】《现代机械》

【年(卷),期】2002(000)004

【摘要】本文利用3DS MAX的动画功能来模拟板料冲压成型的过程:板料的自由弯曲和板料的拉延.每个模拟都是由画截面、修改、放样、生成动画几个过程形成.模拟动画可以直观地反映板料的变形过程,为板料的塑性成型研究提供了新的手段.【总页数】2页(P87-88)

【作者】李玉平

【作者单位】湘潭大学机械工程学院,411105

【正文语种】中文

【中图分类】TP3

【相关文献】

1.基于差分法的水波动画模拟 [J], 杨艳;范示示;王艳永

2.金属塑性成形的过程动画模拟及其实现算法的研究——评《铜及铜合金冶炼、加工与应用》 [J], 齐朋成

3.Cinema 4D动画模拟辅助物理教学的应用探索 [J], 吴品璋;俞晓明

4.煤层气开采三维动画模拟关键技术 [J], 张维;徐华龙

5.基于差分法的水波动画模拟 [J], 杨艳;范示示;王艳永

因版权原因,仅展示原文概要,查看原文内容请购买。

板料多步冲压回弹的数值模拟研究作者:江苏大学陈炜王晓路高霖摘要:回弹是板料冲压成形过程中一种常见但很难解决的现象。

首先研究了板料弯曲变形中卸载回弹的原理,然后以依维柯侧壁上内板为例,采用动态和静态算法相结合的方法,在考虑每道工序板料回弹的基础上,对其进行多步冲压回弹的数值模拟,最后对模拟结果和实验结果进行比较,验证该模拟方法提高回弹计算精度的有效性,为板料冲压成形工艺的制定提供科学依据。

关键词:回弹;多步冲压;数值模拟中图分类号:TG386.41 文献标识码:A 文章编号:1 前言通常,一个完整的冲压过程要经过拉延、整形、修边、冲孔、翻边等多步工序才能完成。

在这一过程中,回弹是板料成形工艺制定中要考虑的关键因素,零件的最终形状取决于成形后的回弹量,当回弹量超过允许容差后,就成为成形缺陷,影响零件的几何精度。

特别是近几年来由于高强度薄钢板和铝合金板材的大量使用,回弹问题更为突出。

目前,板料回弹的精确预测以及如何减小回弹量、降低残余应力成为板料成形模拟中的热点问题。

从NUMISHEET’93(第二届板料成形三维数值模拟国际会议)开始,每届会议都有关于回弹预测的标准考题(BENCHMARK),在NUMISHEET’99上,专门有一个关于回弹预测和回弹误差控制的会议专题,其中文章达到10篇,约占全部会议文章的11﹪[1];而在NUMISHEET’2002上,关于回弹预测和控制的会议专题论文达20篇之多,占到全部会议论文的21﹪以上[2]。

在实际生产中要控制和补偿回弹,提高回弹预测的精度是至关重要的[3]。

通常我们在进行板料多步冲压的回弹预测时,都忽略了板料每道工序后的卸载回弹,未将其回弹考虑到下一道工序的计算之中,然而板料的最终形状是其整个变形历史的累积效应,其变形历史等对残余应力和回弹计算都有一定影响[4],那么因忽略了每道工序后的回弹而产生的累积误差势必影响最终的回弹预测精度。

本文在进行板料多步冲压数值模拟时以依维柯侧壁上内板为例,采用动态和静态算法相结合的方法[4]来模拟其多步冲压过程,将前一道工序的回弹计算结果作为下一道工序的输入,并通过模拟结果和实验结果的对比来验证该数值模拟过程的正确性及有效性。

第6卷第3期1999年9月塑性工程学报JOU RNAL O F PLA ST I C IT Y EN G I N EER I N GV o l16 N o13Sep t1 1999板料成形回弹模拟Ξ(北京航空航天大学 100083) 张晓静 周贤宾摘 要 本文阐述了板料成形数值模拟中回弹问题的研究历史和发展现状,总结了回弹模拟的算法,从成形过程模拟和回弹计算两方面系统分析了影响回弹模拟准确性和收敛性的主要因素及改进方向,并进一步讨论了模具设计中回弹的补偿算法。

关键词 板料成形 回弹模拟 有限元 动态显式 静态隐式1 前 言在板料成形领域,回弹是模具设计中要考虑的关键因素,零件的最终形状取决于成形后的回弹量。

回弹现象主要表现为整体卸载回弹、切边回弹和局部卸载回弹,当回弹量超过允许容差后,就成为成形缺陷,影响零件的几何精度。

因此,回弹一直是影响、制约模具和产品质量的重要因素。

随着汽车工业和航空工业的发展,对薄板壳类零件成形精度的要求越来越高,特别是近年来由于高强度薄钢板和铝合金板材的大量使用,回弹问题更为突出,成为汽车和飞机等工业领域关注的热点问题。

目前,回弹计算功能及回弹模拟精度,已成为衡量板料成形有限元模拟软件技术水平的重要标志之一。

本文旨在总结板料成形回弹模拟计算的研究历史和发展现状,分析影响回弹模拟精度的主要因素及存在问题,希望能对板料成形有限元数值模拟技术的研究者提供一些启发,也为工艺和科研人员更好地利用现有的有限元分析软件,解决工程实际问题提供一些帮助。

2 研究历史与发展现状在过去几十年间,世界各国在回弹的预测及减小方法方面作了大量的工作,建立了一些描述和预测零件回弹的数学模型。

早期的工作主要基于解析法对一些简单零件纯弯曲或拉弯成形的回弹进行分析[1,2]。

M ai H uang和Jam es C.Gerdeen[3]总结了1994年以前板料成形回弹问题的研究状况,分析了双曲度可展曲面零件的回弹规律,并介绍了大约90篇参考文献。

冲压仿真中的回弹分析及在冲压梁中的应用【摘要】回弹是板料冲压生产中产生的主要问题之一。

由于板料弹性变形的存在导致卸载后零件发生回弹,回弹的结果造成冲压件的尺寸和模具表面尺寸不符,从而影响了制造的精度,精确的计算一般冲压件的回弹量是非常困难的事,多数情况下,只能靠以往的经验,在模具设计时对将来可能产生的回弹加以补偿,但是这样的补偿往往是不准确的。

为提高冲压件的产品质量,缩短新产品开发周期,必须对回弹进行准确的预测和有效的控制。

【关键词】冲压成型;回弹;有限元模拟;模拟软件实际应用1.本项目的研究目标及意义今天,随着我国汽车工业的飞速发展,我国的模具工业也随之迅猛发展起来,笔者作为一名模具设计人员,亲身经历了模具设计手段由图板、铅笔到计算机CAD制图;由产品图到产品数模的转变。

随着冲压成形有限元仿真研究的蓬勃发展,以有限元为核心的塑性成形数值仿真技术日趋成熟,为人们认识塑性成形过程的本质规律提供了新途径,为实现塑性成形领域的虚拟制造提供了强有力的技术支持,这使得有限元仿真分析在汽车工业的应用日益受到重视。

通过成形仿真分析可以在多方面对模具企业提供强有力的支持:在设计工作的早期阶段评价模具设计、工艺补充的可行性;在试冲试模阶段进行故障分析,解决问题;在批量生产阶段用于缺陷分析,改善零件生产质量,同时可用来调整材料等级,降低成本。

有限元数值仿真技术在模具开发设计广泛应用,对传统的模具开发过程的变革产生了深远的影响。

2.板料成型及回弹模拟的基本理论2.1板材成形缺陷分析板料成形是一个具有几何非线性、材料非线性、边界条件非线性等多重非线性的非常头的力学过程。

由于影响成形过程的因素很多,因此人们不能精确控制材料的流动。

成生程中会产生各种各样的缺陷,影响零件的几何精度、表面质量和力学性能。

总的来说,零件成形的主要缺陷有起皱、破裂和回弹。

起皱是压缩失稳在薄板成形中的主要表现形式。

薄板冲压成形时,为使金属产生塑性,模具对板料施加外力,在板内产生复杂的应力状态。

汽车纵梁冲压成形及回弹过程的计算机模拟

李建国;刘实;李殿中;戎利建;范存淦;李依依

【期刊名称】《塑性工程学报》

【年(卷),期】2001(8)2

【摘要】本文以汽车纵梁为研究对象 ,采用I DEAS、更新的ITAS3D程序和网格划分优化程序等集成的CAE系统 ,模拟了冲压成形及回弹过程。

并根据模拟结果对成形后应力应变的分布、板料厚度的变化、回弹作了分析。

确定了应力应变最大区域、板料堆积区域以及回弹最大位置。

【总页数】4页(P4-7)

【关键词】CAE系统;汽车纵梁;冲压成形;计算机模拟;回弹过程

【作者】李建国;刘实;李殿中;戎利建;范存淦;李依依

【作者单位】中国科学院金属研究所

【正文语种】中文

【中图分类】U463.326

【相关文献】

1.铝合金汽车覆盖件冲压成形的回弹模拟分析 [J], 夏明勇;周佳;方刚

2.球形封头不锈钢衬里冲压成形与回弹过程的数值模拟与分析 [J], 杨小强;孙家根;戴龙林;裴东;关海奎

3.汽车复杂梁形件冲压成形及回弹数值模拟 [J], 刘晓晶;刘博;陈晓晓;潘强荣;张彦燊

4.汽车发动机罩板冲压成形及回弹过程的数值模拟 [J], 任志国;孙振忠

5.U型件冲压成形回弹过程的数值模拟及参数优化 [J], 王鹏;董湘怀

因版权原因,仅展示原文概要,查看原文内容请购买。

汽车背门内板冲压成形与回弹的数值模拟研究摘要车身是汽车的重要组成部分,它影响着汽车的美观程度,而汽车覆盖件的质量决定着车身的质量,这就促使人们通过不断地探索研究来提高汽车覆盖件的质量,也使汽车覆盖件冲压成形理论和成形工艺的研究不断深化。

然而,汽车覆盖件大多是复杂的三维空间曲面结构,对成形质量要求高,在冲压成形过程中影响质量的原因复杂多样,而且规律不易把握,很难确定模具设计过程中的各种工艺参数。

在设计过程中设计人员要大量依靠设计经验,这样不但无法保证产品的质量,而且还会延长产品的研发周期,增加研发成本,阻碍新车型的开发。

随着CAD/CAE/CAM技术的不断发展,数值模拟技术已经广泛应用于汽车覆盖件的设计制造中。

通过数值模拟技术,可以分析板料在冲压成形过程中的应力应变分布,避免成形过程中产生起皱、开裂和过量回弹等缺陷。

数值模拟技术的应用,可以在模具生产之前,从理论上验证成形的可能性,通过优化模具结构和工艺参数,提高覆盖件的成形质量,从而达到减小生产成本、缩短研发周期的目的。

本文系统的分析了板料冲压成形的有限元仿真理论,研究了数值模拟过程中所涉及的屈服准则,单元的类型和选择,有限元控制方程的算法,接触处理等关键因素。

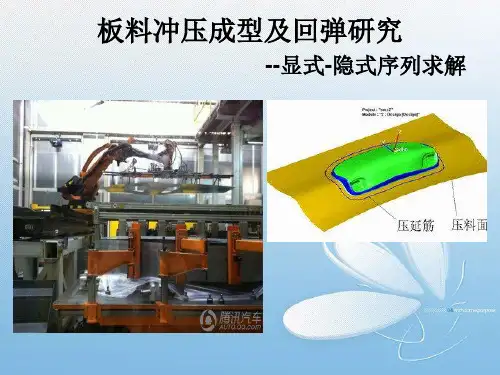

根据汽车覆盖件成形的质量要求和特点,针对冲压成形过程中可能发生的开裂、起皱和回弹等成形缺陷,从材料模型、模具间隙、拉延筋、工艺补充面、摩擦系数和压边力等工艺参数方面进行了详细分析。

本文以汽车背门内板为研究对象,首先建立CAD模型,进行工艺面补充和压料面设计,设置合理的工艺参数,运用板料冲压成形数值模拟软件AutoForm对零件的拉延、修边、翻边整形工序进行数值模拟,并与实际现场的冲压制件进行对比,从而验证模具及工艺设计的合理性。

介绍了回弹的影响因素和控制回弹的方法,对背门内板进行回弹仿真,预测其回弹量,根据几何补偿法原理,优化各个工序的模具型面,并再次进行计算。

通过回弹补偿前后的和实际产品型面的比较,验证模具型面优化的合理性。