提高溜板箱箱体孔系加工效率的措施

- 格式:pdf

- 大小:246.77 KB

- 文档页数:3

加工箱体长孔的工艺方法和应用【摘要】本文阐述了箱体孔系的常用的加工方法,重点分析了加工箱体长孔的工艺方法,同时结合轮胎起重机行走箱体中拨叉轴孔的加工问题,探讨了加工箱体长孔新工艺的应用,从而达到保证箱体长孔加工质量的目的。

【关键词】箱体长孔;工艺方法;镗床在加工箱体长孔过程中,由于长孔的孔径和精度要求较高,通常用的加工手段是:首先,用钻头钻出孔(粗加工)后,留出精加工余量,再由技术水平较高的工人师傅直接镗出内孔达到精度要求;其次,完成工序:钻孔→扩孔→粗铰→精铰,来保证孔的质量。

1箱体孔系的加工方法所谓的孔系是箱体上若干有相互位置精度要求的孔的组合。

孔系可分为平行孔系、同轴孔系和交叉孔系。

孔系加工是箱体加工的关键,根据箱体加工批量的不同和孔系精度要求的不同,孔系加工所用的方法也是不同的。

1.1平行孔系的加工1.1.1找正法找正法是在通用机床(镗床、铣床)上利用辅助工具来找正所要加工孔的正确位置的加工方法。

这种找正法加工效率低,一般只适于单件小批生产。

找正时除根据划线用试镗方法外,有时借用心轴量块或用样板找正,以提高找正精度。

(1)心轴和量块找正法。

镗第一排孔时将心轴插入主轴孔内(或直接利用镗床主轴),然后根据孔和定位基准的距离组合一定尺寸的块规来校正主轴位置,校正时用塞尺测定块与心轴之间的间隙,以避免块规与心轴直接接触而损伤块规。

镗第二排孔时,分别在机床主轴和已加工孔中插入心轴,采用同样的方法来校正主轴轴线的位置,以保证孔心距的精度。

这种找正法其孔心距精度可达0.03mm。

(2)样板找正法。

用l0~20mm厚的钢板制成样板,装在垂直于各孔的端面上(或固定于机床工作台上),样板上的孔距精度要高于箱体孔系的精度(一般0.0l~0.03mm),样板上的孔径较工件的孔径要大,以便于镗杆通过。

1.1.2镗模法在成批生产中,广泛采用镗模加工孔系。

工件装夹在镗模上,镗杆被支承在镗模的导套内,导套的位置决定了镗杆的位置,装在镗杆上的镗刀将工件上相应的孔加工出来。

根据加工过程实际情况,针对大型薄壁箱体孔系加工精度要求高、箱体易变形及设备精度差等难点,进行工艺分析并制定解决方案,通过改进装夹方式和工序路线,有效控制箱体加工变形和设备原点飘移,保证箱体加工精度。

1 序言在工程机械传动系统中,箱体作为各类传动轴的基座,加工精度要求较高。

箱体一般具有体积大、壁薄、孔系较多及内腔复杂等特点,加工时容易发生变形,加工精度难以保证。

由于箱体体积较大,分布在两个端面的同一孔系,需要回转机床工作台进行对镗两端内孔,所以对加工设备要求较高;薄壁零件装夹变形会引起加工完成的零件各销孔及孔位置度发生变化,最终导致各孔系位置度超差。

通过对箱体加工工艺及结构进行分析,对加工设备精度进行测量,制定相应的装夹方案及合理的加工工序,解决加工过程中遇到的难点问题,保证箱体加工精度。

2 加工难点分析图1所示箱体材质为QT450-10球墨铸铁。

箱体铸造后进行初步粗加工,粗加工后箱体单边留有2mm加工余量,主要加工内容为4个平面及各面孔系,加工难点为保证同轴度φ0.04mm。

对箱体进行工艺分析,结合现有加工设备,认为主要存在以下加工难点。

(1)装夹变形箱体装夹时,装夹面和装夹点的轻微变形,会导致箱体精加工完成、拆除工装夹具后,各孔位置度因反弹变形而发生变化,导致同轴度超差。

(2)加工变形箱体壁薄,箱体整体结构刚性差,在加工时产生热变形,拆除夹具后,箱体发生应力释放变形,同样影响箱体加工后的各孔系位置度。

(3)设备原点漂移本次使用的加工设备为卧式加工中心,工作台旋转180°后,原点有0.03mm以内的不固定漂移误差。

由于箱体较大,需对镗两端内孔,因此工作台回转精度严重影响箱体的加工精度,导致各孔系加工后不同心,同轴度超差。

图1 箱体3 解决方案针对上述加工难点进行多次工艺试验,确定如下解决方案。

1)控制箱体装夹面的平面度,压装点必须为实点,可以减小箱体的装夹变形。

如图1所示,下表面作为箱体的加工基准面,在箱体内部压装,由于平面度的影响导致装夹变形。

打孔机生产效能提高的优化方案引言打孔机是现代工业生产中常用的一种机械设备,主要用于对材料进行穿孔处理。

打孔机生产效能提高对于工业生产的高效运行至关重要。

本文将提出一些优化方案,帮助企业提高打孔机的生产效能。

1. 工艺流程优化1.1 流程分析首先,我们需要对打孔机的工艺流程进行分析。

通过认真观察和研究现有的流程,找出其中的瓶颈和不必要的步骤。

例如,是否存在重复的操作或者冗余的环节。

1.2 流程简化根据流程分析的结果,我们可以对工艺流程进行简化。

可以通过合并一些步骤、减少工序数量或者采用更高效的操作方法来实现流程简化。

简化后的流程可以帮助提高生产效能。

2. 设备改善2.1 设备维护定期进行设备维护是提高打孔机生产效能的关键。

设备的正常运行和维护将减少停机时间和故障率,提高生产效率。

维护包括清洁设备、定期润滑、更换磨损部件等操作。

2.2 设备升级对于老旧的打孔机设备,可以考虑进行升级。

升级可以包括更换更高效的驱动系统、增加自动化控制、改进控制界面等操作。

升级后的设备将具有更快的速度和更高的生产效能。

3. 人员培训3.1 操作培训培训操作人员是提高打孔机生产效能的重要环节。

操作人员应该熟悉设备的操作方法、故障排除和维护技巧。

培训可以提高操作人员的技能水平,减少操作失误和维修时间。

3.2 安全培训安全培训同样重要。

操作人员应该了解设备的安全操作规程和紧急情况处理方法,以减少事故发生的可能性。

安全培训可以降低伤害风险,提高生产效能。

4. 质量控制4.1 原材料检验良好的质量控制需要从原材料开始。

对于打孔机所使用的材料,应进行严格的检验和筛选,确保原材料的质量达标。

4.2 在线质检引入自动在线质检系统可以有效提高打孔机的生产效能。

通过自动检测打孔孔径和质量,及时发现问题并进行调整,减少次品率和重复加工的情况。

5. 运营优化5.1 生产计划管理合理的生产计划管理对提高打孔机的生产效能至关重要。

从订单的接受到产品出货的整个过程,应进行严密的计划和协调。

人山人海类似的夸张的成语

成语:

熙熙攘攘、摩拳擦掌、川流不息、挨肩擦背、比肩继踵、三五成群、万头攒动、人流如潮、人头攒动、人来人往、万人空巷、人声鼎沸、捱三顶四、风雨不透、挨山塞海、熙来攘往、摩肩接踵、水泄不通、比肩接踵、摩肩擦踵、接踵摩肩、人流如织、人潮汹涌、人潮拥挤、人潮如涌、人头济济

相似词:

人头攒动、熙熙攘攘、人潮涌动、人来人往、人挤人、车水马龙、

人满为患、热闹非凡、人潮拥挤、人流如织、水泄不通、游人如织、万人空巷、川流不息、人声鼎沸、灯火辉煌、人流涌动、摩肩接踵、座无虚席、都是人山人海。

打孔加工中的加工效率提升技术现代工业生产中,加工效率的高低直接关系着企业的生产成本和生产效率。

而在金属材料加工中,打孔加工是一项重要而常见的生产工序。

因此,如何提高打孔加工的加工效率,不仅是生产过程中的重要问题,也是企业生产成本控制的重要环节。

本文将从磨具的选择、刀具的优化、工艺参数的控制以及创新研发等多个方面探讨打孔加工中的加工效率提升技术。

一. 磨具的选择磨具是打孔加工中不可或缺的一个工具,它的选择不仅影响着加工精度和加工质量,同时也直接关系着加工效率的提升。

因此,选用优质的磨具,对于打孔加工的加工效率提升来说至关重要。

1. 优质磨具的选择在选用磨具时,应优先选择高品质、高强度的磨具,以确保其能够承受高强度的工作负荷,提高其使用寿命。

同时,应考虑磨具的尺寸、气孔大小和数量等因素,以与工件的大小和形状匹配,减少加工中的过剩材料。

2. 磨孔策略在磨具的使用过程中,应根据加工对象的特点选用不同的磨孔策略。

例如,对于表面硬度较高的工件,优先选用取心孔位,以减少工具断裂的可能。

而对于内部复杂几何形状的工件,需要选择具有强韧性和可曲性的磨具,以满足加工要求。

二. 刀具的优化刀具是打孔加工的重要工具之一,其表面的耐磨性和强度直接影响着加工效率和质量。

因此,优化刀具的使用效能,可以显著提高打孔加工的加工效率和质量。

1. 刀材的选择在选择刀材时,应优先考虑其耐磨性和强度,选择较硬的刀材,以提高刀具的使用寿命。

例如,喷丸硬化的钨钢、石墨碳化物涂覆的钨钢和刚石涂覆的钨钢等,都是较为常见的刀材。

2. 刀具的修整在使用刀具时,由于长时间的使用和磨损,刀具表面可能会产生微观毛刺和磨损,导致刀具的切削效果下降。

因此,需要对刀具进行修整,以保证刀具表面的平整度和刃口的尖锐度,提高切削效果。

三. 工艺参数的控制在打孔加工的过程中,处于不同加工阶段的工艺参数控制也对加工效率产生着重要影响。

1. 喷淋冷却液喷淋冷却液可以有效地减少加工过程中产生的热量,降低孔壁表面的摩擦系数,从而减轻切削力,提高切削质量和加工效率。

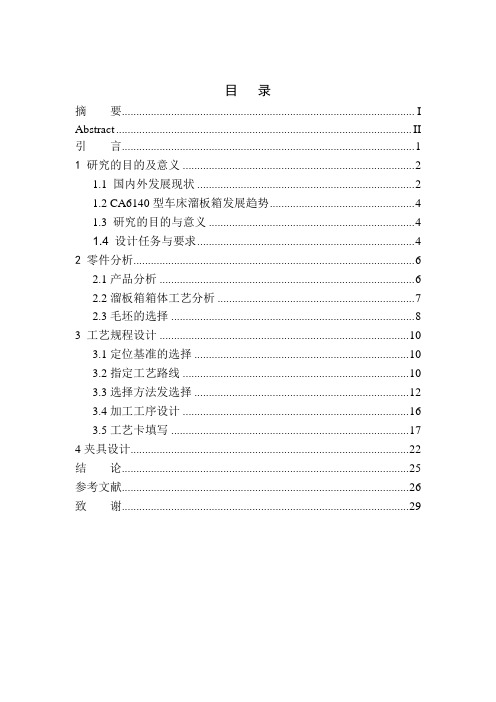

目录摘要 (I)Abstract (II)引言 (1)1 研究的目的及意义 (2)1.1 国内外发展现状 (2)1.2 CA6140型车床溜板箱发展趋势 (4)1.3 研究的目的与意义 (4)1.4 设计任务与要求 (4)2 零件分析 (6)2.1产品分析 (6)2.2溜板箱箱体工艺分析 (7)2.3毛坯的选择 (8)3 工艺规程设计 (10)3.1定位基准的选择 (10)3.2指定工艺路线 (10)3.3选择方法发选择 (12)3.4加工工序设计 (16)3.5工艺卡填写 (17)4夹具设计 (22)结论 (25)参考文献 (26)致谢 (29)摘要CA6140型车床是车床中使用最广泛的一种[1],它具有以下特点:机床刚性好,抗振性能好,可进行高速强力切削和重载荷切削;机床操纵手柄集中,安排合理,是工人操作最频繁的部件[2];机床具有加工的精度高,表面的粗糙度小,操作方便等。

现在已有卧式车床溜板箱孔系精加工工序的效率较低。

针对这一问题,对溜板箱箱体的内孔加工工艺和加工溜板箱箱体内孔时定位夹具设计及改进。

本次的设计首先进行零件图纸的分析,确定零件的加工顺序,其次选择一个较为合理的加工方案,并对加工路线进行程序编制。

在其次通过加工方案进行工装设计。

最后实物的加工制作。

本次设计能有效的提高溜板箱孔的加工效率,提高现实生活中溜板箱的加工效果,具有研究意义。

关键词:CA6140溜板箱;工艺规程设计;夹具设计;机械加工;AbstractCA6140 lathe is the most widely used lathe,It has the following characteristics: good rigidity, good vibration resistance, high-speed powerful cutting and heavy load cutting,The operating handle of the machine tool is centralized and arranged reasonably. The chute box is an important part of the lathe.It is the most frequently operated part of the workers,The machine tool has the advantages of high machining accuracy, small surface roughness, convenient operation, etc.At present, the efficiency of the finishing process of the chute system of the existing horizontal lathe is relatively low.In view of this problem, the processing technology of the inner hole of the chute box and the design and improvement of the positioning fixture when processing the inner hole of the chute box are introduced.This design first carries on the part drawing analysis,Determine the machining sequence of parts,Secondly, choose a more reasonable processing plan,And program the processing route.Third, the tooling design is carried out through the processing plan.Finally, the physical processing and production.This design can effectively improve the processing efficiency of the chute box hole, improve the processing effect of the chute box in real life, and has research significance.Keywords: Slab case of CA6140 lathe; Process planning;Fixture design; machine work引言工业革命之后出现了蒸汽机,它提供了巨大的能源动力,并彻底改变了生产技术。

探讨数控机械加工效率优化措施数控机械加工是一种高效、精确的加工方式,它可以大大提高生产效率和产品质量。

在实际应用中,由于材料、刀具和工艺等因素的限制,可能会出现加工效率低下的情况。

为了优化数控机械加工效率,我们可以采取以下措施:1. 合理选择切削刀具和加工参数。

刀具的选择对加工效率有很大的影响。

选择适合材料和加工要求的切削刀具,可以减少切削力、降低切削温度,使刀具寿命更长,提高加工效率。

合理选择加工参数,如切削速度、进给速度和切削深度等,可以减少加工时间,提高加工效率。

2. 提高数控机床的稳定性和精度。

机床的稳定性和精度对加工效率具有重要影响。

通过加强机床结构设计和加工过程的控制,提高机床的刚性、稳定性和精度,可以减小振动和误差,提高加工质量和效率。

3. 优化加工工艺。

合理的加工工艺可以减小加工阻力,降低功耗,提高加工效率。

合理选择加工顺序、采用多轴联动加工等方式,可以减少刀具切换和位置定位时间,提高加工效率。

4. 预测和优化刀具寿命。

刀具的寿命直接影响加工效率。

通过监测刀具磨损情况,预测刀具寿命,并及时更换刀具,可以避免因刀具磨损导致的加工时间延长和加工质量下降,提高加工效率。

5. 应用智能化技术和装备。

利用智能化技术和装备,如人工智能、机器学习和物联网等,可以实时监测加工过程的数据和状态,进行智能调控和优化,提高加工效率。

6. 加强操作人员培训和技能提升。

操作人员的素质和技能对加工效率有很大影响。

加强操作人员的培训,提高其对数控机床和加工工艺的理解和运用能力,可以使其更好地掌握和运用数控机械加工技术,提高加工效率。

通过合理选择刀具和加工参数,提高机床稳定性和精度,优化加工工艺,预测和优化刀具寿命,应用智能化技术和装备,加强操作人员培训和技能提升,可以有效地优化数控机械加工效率。

铰孔加工中的加工效率改善随着科技的不断发展,制造业的生产效率也越来越受到关注。

特别是在铰孔加工领域,如何提高加工效率成为了重要的课题。

本文将探讨在铰孔加工中的加工效率改善方法。

一、优化切削参数切削参数是影响加工效率的重要因素。

一般来说,切削速度越高,加工效率越高,但过高的切削速度也会对工件造成破坏。

因此,在调整切削参数时需要在保证工件不受损的前提下尽可能提高切削速度。

另外,进给速度与切削深度也是需要考虑的因素。

进给速度过快会导致切削力过大,从而影响加工效果;而切削深度过大则会增加工件表面的热量和产生较大的排屑,进而影响加工速度和加工精度。

二、合理选择加工工具选择适合的切削工具也是提高加工效率的重要因素。

不同的切削工具在加工不同硬度、不同材质的工件时,其效率和加工结果也会有所不同。

在铰孔加工中,具有高效率和低噪音的钨钢刀和超硬刀具等被广泛使用。

另外,在使用切削工具时需要注意其尖角的角度,角度过大或过小都会影响切削力和加工效率。

因此,在选择加工工具时,需要根据工件的特性和加工要求来选择合适的工具。

三、选择合适的冷却液冷却液在铰孔加工中也有很大的作用。

它可以有效地降低工件表面的摩擦和温度,并且可以减少切削力和延长切削工具的使用寿命。

在使用冷却液时,需要根据加工工件材质和形状来选择合适的液体,如加工钢材时一般选择溶解于水中的冷却液,而加工铝材时则需要使用油剂或矿物油。

此外,冷却液需要定期更换和维护,以保证其正常的使用效果。

四、合理设置加工程序在铰孔加工中,程序的设置也会影响加工效率。

在编写程序时,需要合理安排加工顺序、切削方法和刀具路径等。

例如,选择合适的孔加工顺序可以减少刀具的车削次数,从而缩短加工周期;而安排合理的刀具路径则可以降低切削力和产生较小的残余结构。

五、提高加工质量提高加工质量也是提高加工效率的重要因素之一。

在加工过程中,较高的质量往往也意味着更高的加工效率。

因此,需要在铰孔加工中充分考虑工件的精度和表面质量,并在实际加工中严格按照加工参数和程序来进行操作。

提高加工速度的方法

提高加工速度的方法包括但不限于以下几种:

1. 优化工艺参数:通过合理选择切削参数,如切削深度、进给速度和切削速度,以及选择适合的刀具材料和涂层,可以提高加工速度。

2. 减少换刀时间:通过优化刀具更换程序,实现快速换刀,减少非加工时间,提高加工速度。

3. 提高主轴转速:通过提高主轴转速,可以增加单位时间内切削刃对工件的切削次数,从而提高加工速度。

4. 使用高性能的机床:高性能的机床具有高精度、高刚性和高稳定性,能够实现高速加工,提高加工速度。

5. 采用多轴加工技术:多轴加工技术可以同时控制多个轴,实现复杂形状的高速加工,提高加工速度。

6. 优化加工路径:通过优化加工路径,减少空行程和重复路径,提高加工速度。

7. 提高冷却效果:通过采用高效冷却液和合理的喷嘴设计,减少切削热和刀具磨损,提高加工速度。

8. 采用快速定位技术:通过采用高精度的快速定位技术,缩短定位时间,提高加工速度。

9. 自动化辅助操作:通过自动化辅助操作,如自动装夹、自动检测等,减少人工干预时间,提高加工速度。

10. 合理安排工艺流程:通过合理安排工艺流程,将加工阶段和辅助时间优化组合,提高加工速度。

总之,提高加工速度需要从多个方面入手,包括优化工艺参数、减少换刀时间、提高主轴转速、采用多轴加工技术、优化加工路径、提高冷却效果、采用快速定位技术、自动化辅助操作以及合理安排工艺流程等。

通过综合运用这些方法,可以提高加工速度,从而提高生产效率和降低成本。