压铸工艺流程图

- 格式:xls

- 大小:26.00 KB

- 文档页数:1

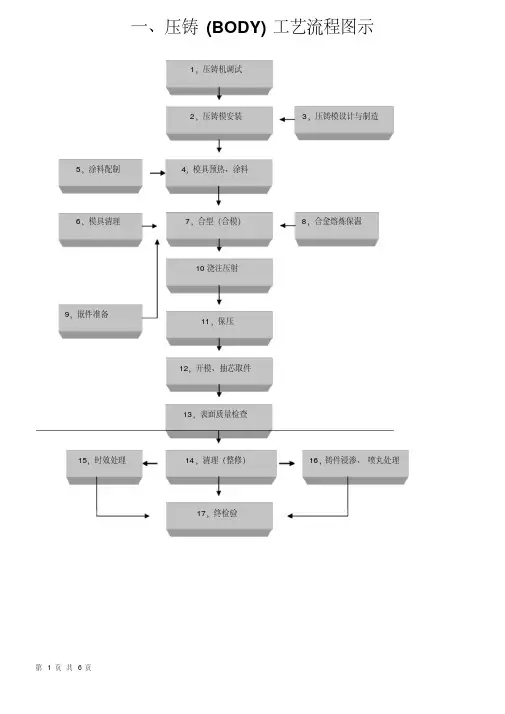

一、压铸(BODY)工艺流程图示1,压铸机调试2,压铸模安装4,模具预热、涂料7,合型(合模)10浇注压射11,保压12,开模、抽芯取件14,清理(整修)17,终检验3,压铸模设计与制造5,涂料配制6,模具清理8,合金熔炼保温9,嵌件准备13,表面质量检查15,时效处理16,铸件浸渗、喷丸处理二、压射压力P3 P4压力P2P1 P2P1T1 t2 t3 t4 保压时间升压充填增压注:t1 金属液在压室中未承受压力的时间;P1为一级(慢速)t2 金属液于压室中在压射冲头的作用下,通过内浇口充填型腔的时间;P2为二级(快速)t3 充填刚刚结束时的舜间;P3为三级(增压)t4 最终静压力;P4为补充压实铸件4P yP b=Лd2式中:P b 比压(Mpa); Py 机器的压射力(N);(压射力=压射缸直径×蓄压器压射时间最小压力)d 压室(冲头)直径(MM)选择比压考虑的的主要因素上海旭东压铸技术咨询培训资料压铸工艺参数比压因素选择条件高低壁厚薄壁厚壁压铸件结构形状复杂简单工艺性差些好些结晶温度范围大小压铸合金特性流动性差好密度大小比强度大小阻力大小浇注系统散热速度快慢公布合理不太合理排溢系统截面积大小内浇口速度快慢温度合金与压铸模具温度大小压铸各种合金常用比压表(Mpa)铸件壁厚≤3(mm) 铸件壁厚>3(mm)合金结构简单结构复杂结构简单结构复杂锌合金20-30 30-40 40-50 50-60 铝硅、铝铜合金25-35 35-45 45-60 60-70铝、镁合金30-40 40-50 50-65 65-75 镁合金30-40 40-50 50-65 65-80铜合金40-50 50-60 60-70 70-80 压力损失折算系数K直浇道导入口截面F1,K值与内浇铸口截面F2之比>1 =1 <1立式冷室压铸机0.66-0.70 0.72-0.74 0.76-0.78卧式冷室压铸机0.88压射速度浇注金属液量占压室容积百分数(%) 压射速度(cm/s)≤30 30-4030-60 20-30>60 10-20高压速度计算公式:VVh= ×[1+(n-1)×0.1]1/4Лd2T式中:Vh 高速压射速度(CM/S);V 型腔容积(CM3);N 型腔数;D 冲头直径(CM);T 适当的充填时间。

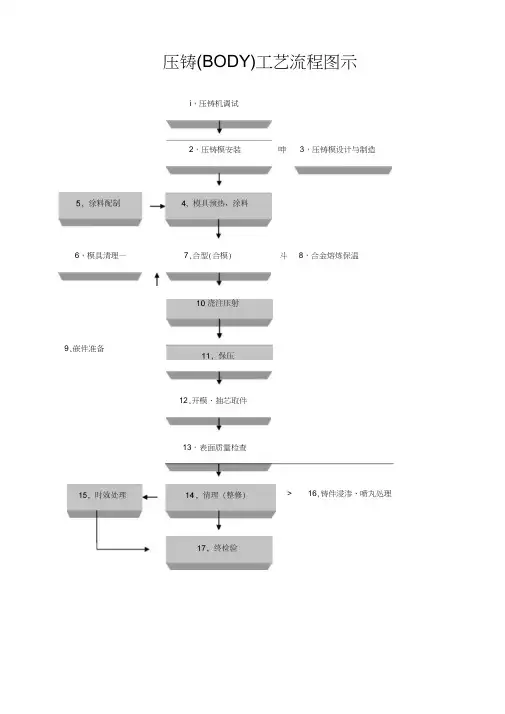

压铸(BODY)工艺流程图示i,压铸机调试2,压铸模安装呻3,压铸模设计与制造斗8,合金熔炼保温6,模具清理—7,合型(合模)9,嵌件准备12,开模、抽芯取件13,表面质量检查> 16,铸件浸渗、喷丸处理d压室(冲头)直径(MM )1、压射压力注:t1 ------ 金属液在压室中未承受压力的时间;P1为一级(慢速) t2 ----- 金属液于压室中在压射冲头的作用下, 通过内浇口充填型腔的时间;P2为二级(快速)t3 ------ 充填刚刚结束时的舜间; P3为三级(增压) t4 ------ 最终静压力;P4为补充压实铸件4P yP b =刃d 2式中:Pb ------ 比压(Mpa ) ; Py --------- 机器的压射力(N ); (压射力=压射缸直径x蓄压器压射时间最小压力)选择比压考虑的的主要因素艺参数压铸各种合金常用比压表( Mpa)压力损失折算系数K压射速度浇注金属液量占压室容积百分数 (%)压射速度(cm/s)< 30 30-40 30-60 20-30 >6010-20高压速度计算公式VVh= -----------2__1/4 刃 dTx [1+(n-1) x 0.1]压铸合金 铸件壁厚v 2.5MM铸件壁厚〉2,5〜6MM 锌合金 1〜2 3〜7 铝合金 1〜2 3〜8 镁合金 1〜2 3〜8 铜合金2〜35〜10式中:oCM/S);留模时间浇注温度②含铝的锌合金温度不宜超过不去450C,否则结晶粗大。

压铸模温度T m=3式中:Tm -------------------- 压铸模所需的工作温度(C);Th ------- 合金浇注温度(C);△ t ----- 温度控制公差(一般为25C)压铸涂料润滑剂,咼温粘附剂、咼温成膜剂、乳化剂、极压添加1,改善环境污染2,除润滑、脱膜作用外水基涂膜剂齐9、防腐杀菌剂、分散剂、可冷却压铸模,提高生产型腔和冲头润滑剂、抗氧剂率3,用喷枪喷涂4,便于自动化生产自配涂料。

压铸模具抽芯器上的行程开关及油管的接法一、抽芯器在安装后,必须先在电脑上进行选择。

选择方法:打开电脑“菜单”,找到“抽芯”选择,在要使用的抽芯序号上选择“选择”1、动模上的抽芯器一般应选择“锁模前”2、定模上的抽芯器一般应选择“锁模后”注意:定模抽芯器在1250吨上应选择“抽芯4”,1600吨应选择“抽芯7”。

3、抽芯器选择后,应选择抽芯压力,特别是用定模抽芯时应选择“140bar”。

“锁模前”的程序是:如程序循环图的“抽芯1”,压铸机先关门,再插芯,插芯到底,插芯(入限)信号得到后,才合模,开模后先抽芯,抽芯到底,抽芯(出限)信号得到后,才顶出。

“入限”和“出限”的信号可以在电脑“输入显示”上找到。

“锁模后”的程序是:如程序循环图的“抽芯2”,压铸机合模后,再插芯,插芯到底,插芯(入限)信号得到后,合模指示灯才能亮,才能压射。

铸件冷却时间到,先抽芯,抽芯到底,抽芯(出限)信号得到后,才能开模。

二、抽芯信号的连接1、抽芯信号的连接必须与选择的抽芯器及电磁阀相对应。

2、在接好线路后必须进行确认,抽芯器在抽出的位置时,电脑“输入显示”中对应的抽芯“出限”必须显示“1”“入限”显示“0”。

当抽芯器在插入的位置时“出限”显示“0”“入限”显示“1”。

3、如果几个抽芯器共用一个抽芯电磁阀,液压油管采用“并联”,行程开关采用“串联”连接,串联和并联按图示。

三、抽芯器的调试1、抽芯器安装后应打到“手动”位置,进行调整,确认动作正常,电脑“输入显示”中“入限”和“出限”信号正确。

2、定模抽芯器或需要选择“锁模后”的抽芯器,应先选择“锁模前”进行手动调整,确认动作正常,“出限”和“入限”信号正常后。

选回“锁模后”。

只有在上述连接、调整全部完成并得以确认后,才能进行生产。

上述方法要求压铸工必须认真学习、领会,如有不懂的地方应及时请教,如果一个月内还不会连接或调整抽芯器,将不得从事压铸工作。

2006-1-12 附图:压铸机工作循环程序图。

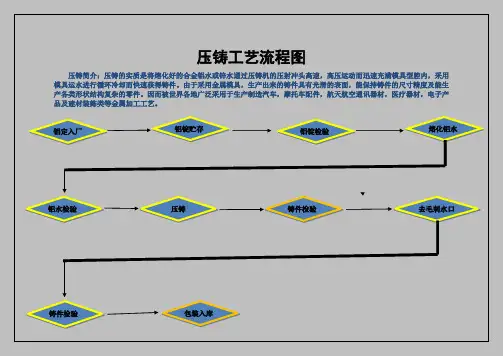

压铸工艺流程图

压铸简介:压铸的实质是将熔化好的合金铝水或锌水通过压铸机的压射冲头高速,高压运动而迅速充满模具型腔内,采用

模具运水进行循环冷却而快速获得铸件。

由于采用金属模具,生产出来的铸件具有光滑的表面,能保持铸件的尺寸精度及能生

产各类形状结构复杂的零件。

因而被世界各地广泛采用于生产制造汽车,摩托车配件,航天航空通讯器材,医疗器材,电子产

品及建材装鉓类等金属加工工艺。

铝定入厂铝锭贮存铝锭检验熔化铝水铝水检验压铸铸件检验去毛刺水口铸件检验包装入库。

精密铸造过程工艺流程图本文由灵寿县洞里矿产加工厂整理制作,转载请注明出处,公司网址 公司专业生产铸造用石英砂、石英粉、铝矾土,质优价廉,真诚期待与您的合作具设计-----磨具制造----压蜡-----修蜡-----组树-------制壳(沾浆)-----脱蜡----型壳焙烧------化性分析---浇注----清理-----热处理-------机加工-----成品入库。

如过在详细点就是:压蜡(射蜡制蜡模)---修蜡----蜡检----组树(腊模组树)---制壳(先沾浆、淋沙、再沾浆、最后模壳风干)---脱蜡(蒸汽脱蜡)-------模壳焙烧--化性分析--浇注(在模壳内浇注钢水)----震动脱壳---铸件与浇棒切割分离----磨浇口---初检(毛胚检)---抛丸清理-----机加工-----抛光---成品检---入库铸造生产流程大体就是这样总的来说可以分为压蜡、制壳、浇注、后处理、检验压蜡包括(压蜡、修蜡、组树)压蜡---利用压蜡机进行制作腊模修蜡---对腊模进行修正组树---将腊模进行组树制壳包括(挂沙、挂浆、风干)后处理包括(修正、抛丸、喷砂、酸洗、)浇注包括(焙烧、化性分析也叫打光谱、浇注、震壳、切浇口、磨浇口)后处理包括(喷砂、抛丸、修正、酸洗)检验包括(蜡检、初检、中检、成品检)现代熔模精密铸造方法在工业生产中得到实际应用是在二十世纪四十年代。

当时航空喷气发动机的发展,要求制造象叶片、叶轮、喷嘴等形状复杂,尺寸精确以及表面光洁的耐热合金零件。

由于耐热合金材料难于机械加工,零件形状复杂,以致不能或难于用其它方法制造,因此,需要寻找一种新的精密的成型工艺,于是借鉴古代流传下来的失蜡精密铸造,经过对材料和工艺的改进,现代精密铸造方法在古代工艺的基础上获得重要的发展。

所以,航空工业的发展推动了精密铸造的应用,而精密铸造的不断改进和完善,也为航空工业进一步提高性能创造了有利的条件。

我国是于上世纪五、六十年代开始将精密铸造应用于工业生产。