化纤纺丝基础知识精选 课件

- 格式:ppt

- 大小:13.44 MB

- 文档页数:45

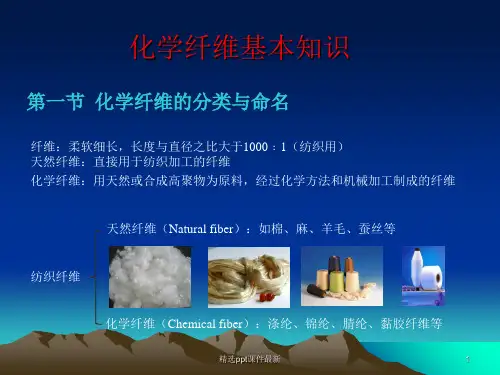

化纤纺丝基础知识化纤纺丝基础知识[分享]化纤纺丝基础知识将纺丝流体,⽤纺丝泵(或称计量泵)连续、定量⽽均匀地从喷丝头或喷丝板的⽑细孔中挤出⽽成液态细流,再在空⽓、⽔或凝固浴中固化成丝条的过程称为纺丝或纤维成形。

刚纺成的丝条称为初⽣纤维。

纺丝是化学纤维⽣产过程中的关键⼯序,改变纺丝的⼯艺条件,可在较⼤范围内调节纤维的结构,从⽽相应地改变所得纤维的物理机械性能。

按成纤⾼聚物的性质不同,化学纤维的纺丝⽅法主要有熔体纺丝法和熔液纺丝法两⼤类,此外,还有特殊的或⾮常规的纺丝⽅法。

其中,根据凝固⽅式的不同,熔液纺丝法⼜分为湿法纺丝和⼲法纺丝两种。

在化学纤维的⽣产时,多数采⽤熔体纺丝法⽣产,其次为湿法纺丝⽣产,只有少量的采⽤了⼲法或其他⾮常规纺丝⽅法⽣产。

⼀.熔体纺丝法熔体纺丝法是将纺丝熔体经螺杆挤压机由纺丝泵定量压出喷丝孔,使其成细流状射⼊空⽓中,并在纺丝甬道中冷却成丝。

⽬前,熔体纺丝法的纺丝速度⼀般为1000~2000m/min。

采⽤调整纺丝时,可达4000~6000m/min。

喷丝板孔数:长丝为1~150孔,短纤维少的为400~800孔,多的可达1000~2000孔。

喷丝板的孔径⼀般在0.2~0.4mm。

熔体纺丝法的主要特点是卷绕速度⾼,不需要溶剂和沉淀剂,设备简单,⼯艺流程短,是⼀种经济、⽅便和效率⾼的成形⽅法。

但喷丝头孔数相对较少。

近年来,我国在消化吸收引进技术的基础上,已发展了低速多孔和⾼速短程纺,以⽣产丙纶和涤纶。

合成纤维中的涤纶、锦纶和丙纶都采⽤熔体纺丝法纺丝。

⼆.溶液纺丝法1. 湿法纺丝湿法纺丝是将溶液法制得的纺丝熔液从喷丝头的细孔中压出呈细流状,然后在凝固液中固化成丝。

由于丝条凝固慢,所以湿法纺丝的纺丝速度较低,⼀般为50~100m/min,⽽喷丝板的孔数较熔体纺丝多,⼀般达4000~2000孔。

混法纺丝防得到纤维截⾯⼤多呈⾮圆形,且有较明显的⽪芯结构,这主要是由凝固液的固化作⽤⽽造成的。

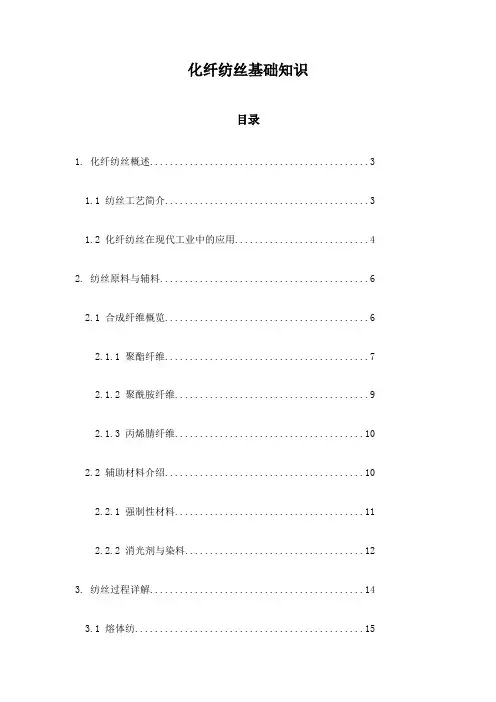

化纤纺丝基础知识目录1. 化纤纺丝概述 (3)1.1 纺丝工艺简介 (3)1.2 化纤纺丝在现代工业中的应用 (4)2. 纺丝原料与辅料 (6)2.1 合成纤维概览 (6)2.1.1 聚酯纤维 (7)2.1.2 聚酰胺纤维 (9)2.1.3 丙烯腈纤维 (10)2.2 辅助材料介绍 (10)2.2.1 强制性材料 (11)2.2.2 消光剂与染料 (12)3. 纺丝过程详解 (14)3.1 熔体纺 (15)3.1.1 熔体纺丝原理 (16)3.1.2 生产工艺流程 (17)3.2 溶液纺 (18)3.2.1 溶液纺丝原理 (19)3.2.2 生产工艺流程 (20)4. 纺丝设备及其特征 (21)4.1 熔体纺丝设备 (22)4.1.1 挤出机 (22)4.1.2 甬道冷却装置 (24)4.1.3 预成型机 (25)4.2 溶液纺丝设备 (26)4.2.1 浴液温度控制 (27)4.2.2 卷绕机特性 (28)5. 纺丝质量控制 (29)5.1 纤维形态与性能 (30)5.1.1 纤维直径控制 (31)5.1.2 耐热性能优化 (33)5.2 综合质量因素 (34)5.2.1 机械性能指标 (35)5.2.2 色差管理 (36)6. 环保与节能措施 (37)6.1 废水处理技术 (38)6.2 空气净化与回收 (40)7. 未来发展趋势 (41)7.1 新型化学纤维材料 (42)7.2 数字化在纺丝中的应用 (43)1. 化纤纺丝概述化纤纺丝是化学纤维生产过程中的重要步骤,它将纺丝液或纤维直接加工成型,是化学纤维工业的核心工艺之一。

纺丝过程主要涉及将纤维材料通过特定设备加工,形成细长的连续纤维形态。

现代化纤纺丝技术多样,根据加工材料的不同,主要可以分为聚合物熔体纺丝、溶液纺丝、干法纺丝和湿法纺丝等类型;其中,溶液纺丝又具体可分为干喷湿法和湿喷湿法等。

化纤纺丝工艺不仅直接影响到纤维产品的物理性能和使用性能,还关系到生产成本及环保因素,因此在实际生产中需严格控制纺丝过程中的各个参数,如纺丝速度、纺丝液的粘度和温度、喷丝孔的几何形状等。