东风Honda供应商质量手册2章

- 格式:pdf

- 大小:488.86 KB

- 文档页数:31

供货商管理手册东风汽车股份有限公司生产部采购管理室编制东风汽车股份有限公司发布二零零一年八月世界看我行DFAC的宗旨:以知识和财富贡献人类社会。

DFAC的理念:以人为本,创造价值;健康生存,可持续发展。

DFAC的价值观:对股东负责, 对用户负责,对员工负责, 对国家负责,对社会负责, 对环境及伙伴负责.DFAC的发展方针:突出主业,相机扩张,注重利润,稳健发展.DFAC的发展目标:做实、做精、做强、做大。

DFAC的质量方针:东风汽车,精益求精,竭诚服务,用户至上。

目录序第一章采购体系及采购管理流程概述第一节概述第二节DFAC汽车零部件采购的基本原则第三节DFAC供应链的整合第四节DFAC采购管理职责第五节DFAC采购管理十二步工作法第六节DFAC采购管理流程图第二章潜在供货商资源信息库的建设及管理第三章潜在供货商资格认可第四章供货商的选择第五章生产件批准(PPAP)第六章协作配套许可证准入制度第七章采购管理第一节采购业务管理第二节采购管理绩效测评第八章协配件价格及财务结算管理第一节价格管理第二节比质比价第三节招标议标第四节零库存结算第九章精益生产、准时制供货(JIT)第十章合格供货商的管理第一节供货商业绩考评第二节供货商质量体系要求及第二方认证第十一章产质量量赔偿和激励第十二章供货商会员制附录1.潜在供货商资源信息库的建设及管理办法----------------------2.采购控制程序--------------------------------------------------------3.供货商选择程序-----------------------------------------------------4.供货商认证标准-----------------------------------------------------●潜在供货商资格认可标准●合格供货商第二方认证标准5.生产件批准程序-----------------------------------------------------6.供货商质量体系要求-------------------------------------------------7.DFAC协作配套许可证管理办法----------------------------------8.产质量量赔偿和激励管理办法-------------------------------------9.零库存结算政策-----------------------------------------------------10.DFAC协配件中转库管理标准-------------------------------------11.DFAC 管理绩效测评——采购管理系统------------------------12.DFAC供货商协会章程(草案)----------------------------------序1999年7月15日,东风汽车股份有限公司(DFAC)正式创立。

S h a n g h a i G e n e r a l M o t o r s C o.,L t d.上海通用汽车有限公司S G M S u p p l i e r Q u a l i t yS t a t e m e n t o f R e q u i r e m e n t s上海通用汽车对供应商质量要求的规定(T h e2.4E d i t i o n)(第2.4版)J u l y,2009二零零九年七月(第2.4版)前言SGM要求其供应商满足最新版ISO/TS16949及相关参考手册的要求,并适用所有通用汽车的相关顾客特殊要求(明确不适用于通用汽车亚太区的部分除外)。

要求供应商满足通用汽车供应商质量SOR的要求及通用汽车一般程序的适用部分(如GP5,GP9,GP10,GP11,GP12等)。

本文件概述了上海通用汽车对供应商质量方面的基本要求,是有关SGM供应商质量工作相关的程序和规定的节录,目的是为了帮助供应商更好地了解和执行SGM的相关要求。

欲了解相关具体要求和规定,请参考ISO/TS16949系列、GM Global APQP等文件及SGM其他有关程序文件。

如有任何问题,请与相关主管SQE联系。

欢迎各位SQE、供应商或其他使用人员反馈您的修改意见,有关意见请反馈至上海通用汽车采购部SDE小组。

第二版制订说明:针对GM Global APQP的更新内容以及SGM当前业务发展的需要,同时结合SGM电子采购E-Procurement系统的相关操作要求,SGM采购部对《上海通用汽车对供应商质量要求的规定》进行了相关内容的修订,并于2008年1月发布第二版。

欢迎各位SQE、供应商或其他使用人员反馈您的意见或建议,有关意见或建议请反馈至上海通用汽车采购部SDE小组。

上海通用汽车采购部供应商质量与开发科2008年1月1日(第2.4版)PREFACESGM requires that all suppliers must meet all requirements, which include TS16949 (the latest Edition), related reference manuals and GM Customer Specifics (except for inapplicability at GM AP). SGM suppliers must also follow GM Supplier Quality Statement of Requirements and applicable items of GM General Procedures (for example GP5, GP9, GP10, GP11, GP12, etc...)This SQ SOR, which is part of SGM supplier quality procedures and regulations, summarizes SGM’s basic requirements for supplier quality, aiming to help SGM suppliers understand and perform more effectively SGM related requirements.For more details, please refer to ISO/TS 16949 series, GM Global APQP related documents and other SGM procedures accordingly.Any question, please contact the related SQE.We welcome all SQE, suppliers and other people feed back any modification advices to SGM SDE GROUP.2nd Edition ExplanationFor meeting the latest edition of GM Global APQP requirements and SGM current business development, SGM Purchasing Department revises “SGM Supplier Quality Statement of Requirements”based on SGM E-Procurement System and releases 2nd edition of SGM SQ SOR in Jan. 2008.Welcome any SQE, suppliers or other people feed back any modification suggestion or comments to SGM SDE GROUP.Supplier Quality & Development SectionPurchasing Department, SGMJan. 1st, 2008(第2.4版)Major Revisions主要修订记录Oct., 2004, the first edition2004年10月,第一版制订Jun., 2005, the major revisions:2005年6月主要修订内容:1. SGM SOR is updated refer to GM SGM SOR, Mar., 2005 version. Add SGM requirements forconsignment supplier.SGM供应商质量声明参考GM2005年3月版本更新,并增补SGM对Consignment(集成供货)供应商的要求2. For APQP, add requirements for vehicle body welding assembly supplier.APQP增补对车身焊接总成供应商的要求3. FE is updated according to SGM related procedure (Feb., 2005 version).FE按SGM有关程序(2005年2月版)改版4. PPAP canceled the detailed define of interim approval for fitting the new class standard of GMinterim approval.PPAP删除对临时批准的具体定义,以适应GM临时批准的新分类标准5. Definitude procedure that if Control Shipping I can’t be closed in time, supplier will enter ControlShipping II directly.受控发运明确对一级发运不及时关闭时,直接进入二级受控发运的规定6. Add GP9 procedure.增加GP9的具体规定May, 2006, the major revisions:2006年5月主要修订内容:1. Edit GM Automotive special requirement according to ISO/TS16949 GM Automotive specialrequirement (Mar,2006 version).按ISO/TS16949通用汽车特殊要求2006年3月版修订补充通用汽车的特殊要求2. Edit the related requirement according to PPAP 4.0.按PPAP 4.0修订相关要求3. Updated GM SQ SOR.GM SQ SOR的最新更新4. Edit and list the requirement for SGM consignment supplier.修订并单列SGM对集成供货供应商的要求。

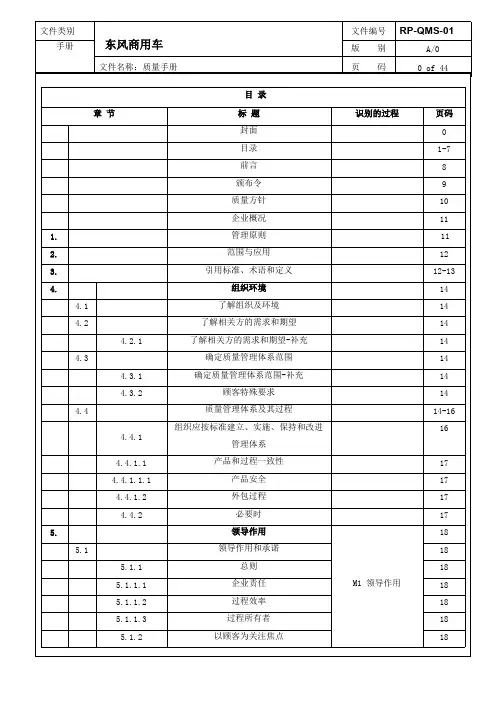

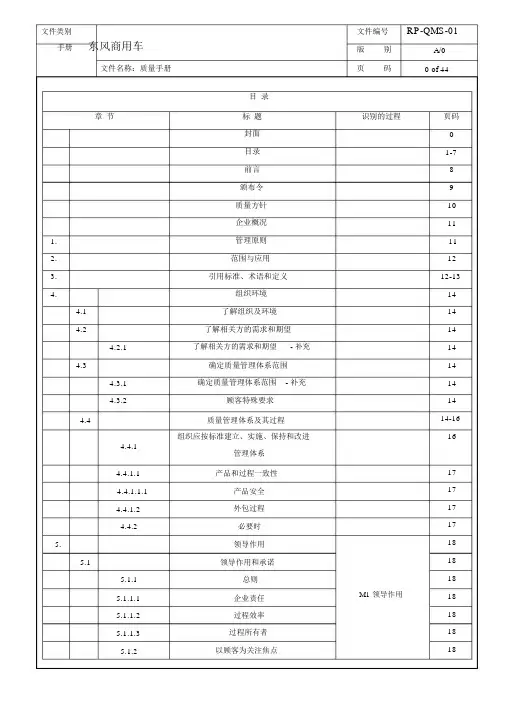

文件类别手册1.2.3.4.东风商用车文件名称:质量手册章节4.14.24.2.14.34.3.14.3.2目录标题封面目录前言颁布令质量方针企业概况管理原则范围与应用引用标准、术语和定义组织环境了解组织及环境了解相关方的需求和期望了解相关方的需求和期望- 补充确定质量管理体系范围确定质量管理体系范围- 补充顾客特殊要求文件编号版别页码识别的过程RP-QMS-01A/00 of 44页码1-7891011111212-1314141414141414 4.4 质量管理体系及其过程4.4.1组织应按标准建立、实施、保持和改进管理体系4.4.1.1 产品和过程一致性4.4.1.1.1 产品安全4.4.1.2 外包过程4.4.2 必要时5. 领导作用5.1 领导作用和承诺5.1.1 总则5.1.1.1 企业责任5.1.1.2 过程效率5.1.1.3 过程所有者5.1.2 以顾客为关注焦点M1 领导作用14-16161717171718181818181818章节标题5.2 方针5.2.1 质量方针的制定5.2.2 质量方针的沟通5.3 组织的角色、职责、和权限5.3.1 组织的角色、职责和权限- 补充5.3.2 产品要求符合性和纠正措施6. 策划6.1 应对风险和机遇的措施6.1.1 确定需处理的风险和机会6.1.2 策划和处理方案6.1.2.1 风险分析6.1.2.2 应急计划6.2 质量目标及其实现的策划6.2.1 质量目标6.2.2 策划和实施6.2.2.1 质量目标及其实现的策划的- 补充6.3 变更的策划7. 支持7.1 资源7.1.1 总则7.1.2 人员7.1.3 基础设施7.1.3.1 工厂、设施和设备计划7.1.4 过程和运行的环境7.1.4.1 过程运行环境 - 补充7.1.5 监视和测量资源7.1.5.1 总则7.1.5.1.1 测量系统分析7.1.5.2 测量溯源7.1.5.2.1 校准 / 验证记录识别的过程页码1818M1领导作用1818181818-1918-1918-1918-1918-19 M2 策划18-1918-1918-1918-1918-1918-1919191919S1 基础设施管理19-2019-20202020-22 S2 监视和测量资源管20-2220-22 理20-2220-22章节标题7.1.5.3 实验室要求7.1.5.3.1 内部实验室7.1.5.3.2 外部实验室7.1.6 组织的知识7.2 能力7.2.1 培训7.2.1.1 在职培训7.3 意识7.3.1 意识-补充7.3.2 员工激励授权7.4 沟通7.5 形成文件的信息7.5.1 总则7.5.1.1 质量管理体系文件7.5.1.2 质量手册7.5.2 创建与更新7.5.3 形成文件的信息控制7.5.3.2.1 记录的保存7.5.3.2.2 工程规范8. 运行8.1 运行策划和控制8.2 产品和服务的要求8.2.1 顾客沟通8.2.1.1 顾客沟通 - 补充8.2.1.2 顾客沟通 - 培训8.2.2 产品和服务要求的确定8.2.2.1 产品和服务要求的确定 - 补充8.2.3 产品和服务要求的评审8.2.4 产品和服务要求的更改8.3 产品和服务的设计和开发识别的过程页码S2 监视和测量资源管20-2220-22理20-2220-2222-2322-23 S3 人力资源管理22-2322-2322-2322-2323232323S4 文件记录管理2324242424252525C1 市场营销252525 C2 报价及项目确定25-2625-26 C3 订单管理26-2726-27 C4 过程设计和开发27-28章节标题8.3.1 总则8.3.2 设计开发的策划8.3.2.1 多方论证方法8.3.2.2 设计开发策划 - 培训8.3.2.3 产品设计技能8.3.3 设计开发的输入8.3.3.2 制造过程设计输入8.3.3.3 特殊特性8.3.4 设计开发的控制8.3.4.1 监测8.3.4.2 设计开发确认8.3.4.3 样件计划8.3.4.4 产品批准过程8.3.5 设计和开发的输出8.3.5.2 制造过程的设计输出8.3.6 设计开发的更改8.4 外部提供过程、产品和服务的控制8.4.1 总则8.4.1.1 总则-补充8.4.1.2 供应商选择过程8.4.1.3 顾客提定的供货来源8.4.2 控制类型和程序8.4.2.1 控制类型和程序 - 补充8.4.2.2 法律法规要求8.4.2.3 供应商质量管理体系要求8.4.2.3.1 产品嵌入式软件8.4.2.4 供应商监测8.4.2.4.1 二方审核8.2.4.5 供应商开发8.2.4.5.1 供应商质量管理体系开发识别的过程页码27-2827-2827-2827-2827-2827-2827-28C4 过程设计和开发27-2827-2827-2827-2827-2827-2827-2827-2827-2828-2928-2928-2928-2928-2928-29S5 采购控制28-2928-2928-2928-2928-2928-2928-2928-29手册东风商用车文件名称:质量手册章节标题8.4.2.5.2 供应商绩效开发8.4.3 外部供方信息8.4.3.1 外部供方信息 - 补充8.5 生产和服务的提供8.5.1 生产和服务提供的控制8.5.1.1 控制计划8.5.1.2 标准作业 - 操作作业指导书和可视化标准8.5.1.3 作业准备验证8.5.1.4 停机后验证8.5.1.5 全面生产维护8.5.1.6 生产工装和生产、试验检验工装和设备的管理8.5.1.7 生产计划8.5.2 标识和可追溯性8.5.3 顾客或外部供方的财产8.5.4 防护8.5.5 交付后活动8.5.5.1 服务信息反馈8.5.5.2 与顾客的服务协议8.5.6 更改控制8.5.6.1 更改控制 - 补充8.5.6.1.1 应急过程控制8.6 产品和服务的放行8.6.1 产品和服务放行 - 补充8.6.2 全尺寸和功能试验8.6.3 外观项目8.6.4 外部提供产品和服务的符合性验证和接收8.6.5 法律法规的符合性8.6.6 接收准则章节标题版别A/0页码 4 of 44识别的过程页码28-29 S5 采购控制28-2928-2930-3130-31 C5 产品制造30-3130-3130-3130-31 S6 设备管理3131-32 S7 工装管理32C5 产品制造3232S8 产品防护32-33C6 产品交付3334-35 C7 顾客反馈处理34--3535353535-3635-3635-3635-36 S9 产品和服务的放行35-3635-3635-36 识别的过程页码8.78.7.18.7.1.18.7.1.28.7.1.38.7.1.48.7.1.58.7.1.68.7.29.9.19.1.19.1.1.19.1.1.29.1.1.39.1.29.1.2.19.1.39.1.3.19.29.2.2.19.2.2.29.2.2.39.2.2.49.2.2.59.39.3.19.3.1.19.3.29.3.2.19.3.3章节不合格输出的控制总则顾客特许不合格控制 - 顾客规定的过程可疑产品的控制返工产品的控制顾客通知不合格品的处置组织应保留形成文件的信息绩效评价监视、测量分析和评价总则制造过程的监视和测量统计工具的识别基础统计概念知识顾客满意顾客满意 - 补充分析和评价优先级内部审核内部审核方案质量管理体系审核制造过程审核产品审核内部审核员资格管理评审总则质量管理体系绩效评审的输入管理评审输入- 补充评审的输出标题36-3736-3736-3736-37S10 不合格品控制36-3736-3736-3736-3736-37373737373737S11 顾客满意度测量37-3837-38M3 分析和评价38-3938-393939M4 内部审核393939394040M5 管理评审40404040识别的过程页码1010.110.210.39.09.3.3.110.2.110.2.210.2.310.2.410.2.510.2.5.110.2.610.3.19.19.29.39.49.59.69.79.8评审输出 - 补充改进总则不合格和纠正措施处理证据信息问题的解决防错保修管理顾客投诉及现场失效测试分析预防措施持续改进组织的持续改进附件M5 管理评审40414141414141M6改进414141414141顾客特殊要求42组织架构图43质量负责人任命书44职能分配表45标准条款与过程、文47件对照表过程绩效表48过程关系图49质量体系保证图50前言本质量手册依据IATF16949:2016 编制,本手册发布日期即为生效日期,按生效日期开始执行。

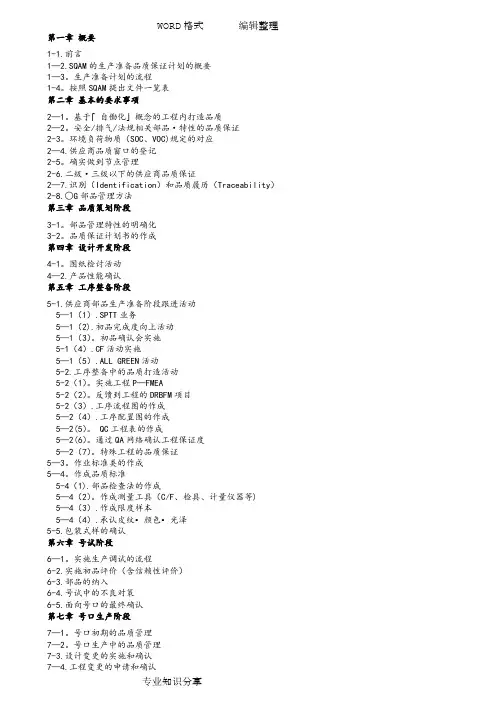

第一章概要1-1.前言1—2.SQAM的生产准备品质保证计划的概要1—3。

生产准备计划的流程1-4。

按照SQAM提出文件一览表第二章基本的要求事项2—1。

基于「自働化」概念的工程内打造品质2—2。

安全/排气/法规相关部品·特性的品质保证2-3。

环境负荷物质(SOC、VOC)规定的对应2—4.供应商品质窗口的登记2-5。

确实做到节点管理2-6.二级·三级以下的供应商品质保证2—7.识别(Identification)和品质履历(Traceability)2-8.○G部品管理方法第三章品质策划阶段3-1。

部品管理特性的明确化3-2。

品质保证计划书的作成第四章设计开发阶段4-1。

图纸检讨活动4—2.产品性能确认第五章工序整备阶段5-1.供应商部品生产准备阶段跟进活动5—1(1).SPTT业务5—1(2).初品完成度向上活动5—1(3)。

初品确认会实施5-1(4).CF活动实施5—1(5).ALL GREEN活动5-2.工序整备中的品质打造活动5-2(1)。

实施工程P—FMEA5-2(2)。

反馈到工程的DRBFM项目5-2(3).工序流程图的作成5—2(4).工序配置图的作成5—2(5)。

QC工程表的作成5—2(6)。

通过QA网络确认工程保证度5—2(7)。

特殊工程的品质保证5—3。

作业标准类的作成5—4。

作成品质标准5-4(1).部品检查法的作成5—4(2)。

作成测量工具(C/F、检具、计量仪器等)5—4(3).作成限度样本5—4(4).承认皮纹•颜色•光泽5-5.包装式样的确认第六章号试阶段6—1。

实施生产调试的流程6-2.实施初品评价(含信赖性评价)6-3.部品的纳入6-4.号试中的不良对策6-5.面向号口的最终确认第七章号口生产阶段7—1。

号口初期的品质管理7—2。

号口生产中的品质管理7-3.设计变更的实施和确认7—4.工程变更的申请和确认7—5.纳入不良的处理要领7—6.纳入不良的计算方法7-7.市场品质问题的保证活动7—8。

XX汽车供应商品质保证手册1. 引言本证书是为了保障XX汽车公司所供应的商品的质量而制定的。

XX 汽车公司将为顾客提供一份明确的商品质保证书,以确保他们购买的汽车具有合理的质量标准和可靠性。

2. 质保期限XX汽车公司所提供的商品质保期限为购车之日起一年之内。

在这一期限内,如果商品出现非人为损坏或质量问题,顾客可享受免费维修及更换的服务。

3. 质量问题范围以下情况属于质量问题,可享受免费维修及更换服务:•发动机故障•刹车系统故障•电气系统故障•悬挂系统故障•变速器故障•其他非人为损坏情况4. 免责条款在以下情况下,XX汽车公司不承担免费维修及更换的责任:•商品已经超过质保期限•商品被非法改装或使用非原厂配件•商品遭受人为故意损坏•商品因事故导致的损毁5. 维修流程如果您认为商品存在质量问题,您可以按照以下流程进行维修:5.1 报修请您及时联系我们的客服部门,说明商品故障情况,并提交购车发票及质保证书。

我们的客服人员将为您记录并为您安排维修服务。

5.2 维修确认当我们收到您的报修信息后,我们的技术人员将进行仔细的检查和确认。

如果确认存在商品质量问题,我们将为您安排免费维修服务。

5.3 维修时间根据维修状况的复杂程度,维修时间可能会有所不同。

我们会尽快为您安排维修,并及时告知您预计的维修时间。

5.4 维修结果通知在商品维修完成后,我们将会通知您维修结果。

如果商品被修复,我们将会详细说明维修过程和结果。

如果商品需要更换,我们将会为您安排更换并告知您交付时间和地点。

6. 售后服务XX汽车公司将会为顾客提供全方位的售后服务。

如果在质保期限内您遇到其他问题或需要咨询,您可以随时联系我们的客服部门。

我们的客服人员将会耐心解答您的问题并提供帮助。

7. 客户权益保障XX汽车公司将始终坚持保护客户权益的原则。

如果您在维修过程中遇到任何问题或不满意的地方,您可以向我们的投诉部门进行投诉。

我们将会及时处理并给予您满意的答复。

丰田供应商质量保证手册Ⅳ***** 目录 *****目录说明第一章概要1-1.前言 (1)1-2.SQAM的生产准备品质保证计划的概要 (3)1-3.生产准备计划的流程 (12)1-4.按照SQAM提出文件一览表 (13)第二章基本的要求事项2-1.基于?自働化?概念的工程内打造品质 (14)2-2.安全/排气/法规相关部品?特性的品质保证 (15)2-3.环境负荷物质(SOC)规定的对应 (16)2-4.供应商品质窗口的登记 (22)2-5.确实做到节点管理 (23)2-6.2级?3级以下的供应商品质保证 (24)2-7.识别(Identification)和品质履历(Traceability) (26) 2-8.供应商部品生产准备阶段跟进活动 (27)2-9.All Green化活动 (29)第三章生产准备计划阶段3-1.重要度?新规性的明确化 (30)3-2.品质保证计划书的作成 (32)3-3.与生产准备阶段相关的设计阶段的活动 (36)第四章工序整备阶段4-1.工序整备中的品质打造活动 (37)4-1(1).工序流程图的作成 (38)4-1(2).QC工程表的作成 (39)4-1(3).确认流出防止体制 (46)4-1(4).实施工程FMEA (48)4-1(5).反馈到工程的DRBFM项目的实施 (49)4-1(6).通过QA网络确认工程保证度 (50)4-1(7).通过QCMS确认工程保证度 (54)4-1(8).特殊工程的品质保证 (55)4-2.作业标准类的作成 (57)4-3.作成品质标准 (58)4-3(1).部品检查法的作成 (59)4-3(2).作成测量工具(C/F、检具、计量仪器等) (67) 4-3(3).作成限度样本 (71)4-3(4).承认皮纹?颜色?光泽 (73)4-4.包装式样的确认 (78)i*****目录 ****第五章号试阶段5-1.实施生产调试 (79)5-2. 实施初品评价(含信赖性评价) (82)5-3.部品的纳入 (85)5-4.号试中的不良对策 (89)5-5.面向号口的最终确认 (90)第六章号口生产阶段6-1.号口初期的品质管理 (91)6-2.号口生产中的品质管理 (92)6-3.设计变更的实施和确认 (95)6-4.工程变更的申请和确认 (96)6-5.纳入不良的处理要领 (100)6-6.纳入不良的计算方法 (102)6-7.市场品质问题的保证活动 (104)6-8.广汽丰田实施的工程点检 (106)第七章品质保证关联事项/工具7-1.工程能力的思考方法 (107)7-2.防错装置的理解 (111)7-3.活用管理图维持工程管理 (112)7-4.问题解析(5 Why Analysis) (114)第八章用语集 (116)第九章业务用表格 (123)附页 (152)ii***** 说明 *****第四版说明供应商质量保证手册(SQAM)在06年开始出版,供应商质量保证手册是一本指导广汽丰田与各零部件供应商在生准、号口、市场中品质的创立及保证的工具书。

Supplier Quality Manual供应商质量手册December 1, 20112011年12月1日This English translation is for reference purposes only and the wording in the Japanese language prevails in case of any discrepancy.此英文版本仅作参考,若有异议,以日文版本为准。

Table of Contents目录1 Preface 前言Structure of SQM供应商质量手册结构Production Process Image生产过程图SQM Outline供应商质量手册大纲2 General总则2-1 Important Safety Parts重要安全件2-2 Regulatory Compliance Certification管理承诺证明2-3 Designation of Quality Representative任命质量代表2-4 Sub-Supplier Quality Assurance分供方质量保证2-5 Control of Honda-Owned Property本田公司所属财产的管理2-6 Control of Supply Parts外购件管理2-7 Supplier Quality Evaluation供应商质量评估2-7-1 Delivery Quality Evaluation交付质量评估2-7-2 Supplier Quality Audit供应商质量审核2-8 Contaminants Control污染物控制2-9 Control of Quality Records质量记录管理3 Pre-Production Stage试生产阶段3-1 Stage Management阶段管理3-2 Process Design过程设计3-2-1 Process Quality Control Table过程质量监控表3-3 Delivery Packaging运输包装3-4 Countermeasure at Pre-production Stage试生产阶段对策3-5 Quality Standards质量标准3-5-1 Parts Inspection零部件检验3-5-2 Preparation of Limit Samples限量样本准备3-5-3 Grain and Color Adjustment纹理和颜色调整3-6 Control of Monitoring and Measuring Devices 监视和测量装置管理3-7 Operation Control Documents作业指导文件3-8 Delivery of Parts零部件运输3-9 Transition to Mass Production量产移行3-9-1 Validity Testing有效性验证4 Mass Production Stage量产阶段4-1 Early Mass Production Quality Control量产初期质量管理4-2 Mass Production Quality Control量产后质量管理4-3 Identification and Traceability标识和可追溯性4-4 Change Point Control变化点管理4-5 Corrective Action Report纠正措施报告4-5-1 Delivery Quality Problem交付质量问题4-5-2 Market Quality Problem售后质量问题4-6 Specification Change设计变更4-6-1 Countermeasure Request Form对策要求表5 Reference参考5-1 Process Capability过程能力5-2 Error Proofing防错5-3 Control Chart控制计划表5-4 5 Principals for Problem Solving问题解决五项原则5-5 Process FMEA过程FMEA(潜在失效模式及后果分析)6 Supplement附加要求6-1 Glossary of Terms and Definitions术语定义表6-2 Honda Contacts Conversion Table本田公司联系转换表6-3 Proposal for SQM Revision供应商质量手册修订建议6-4 Master List总清单1 Preface 前言Purpose: This manual is referred to as Supplier Quality Manual (herein after referred to as SQM) and is supplemental to the “General Agreement for Purchase of Parts” and the” General Agreement for Quality Assurance, to establish a process of providing high quality that satisfies and exceeds the expectations of Honda product users.目的:本供应商质量手册(此文件中简称“本手册”),作为“零部件采购常规协议”和“质量保证常规协议”的补充,为建立满足并超越本田公司顾客高质量期望的过程提供参考。

东风Honda供应商质量⼿册1章Supplier Quality Manual 供应商质量⼿册由东风本⽥汽车有限公司(WDHAC)所有⽬录1前⾔1-1SQM的体系1-2⽣产过程的⽰意图1-3SQM概要2总体2-1重要安全零件2-2法规适合证明2-3供应商质量联系⼈的申报2-4⼆级以下供应商的质量保证2-5借出品的管理2-6⽀给件的管理2-7供应商质量评价2-7-1交货质量评价2-7-2供应商质量审查2-8异物管理2-9质量记录的管理3⽣产准备阶段3-1阶段管理3-2⼯序设计3-2-1⼯序品质管理表3-3交货包装状态3-4⽣产准备阶段的不良对策3-5基准事项3-5-1零件检查基准书3-5-2限度样本的制作3-5-3⽪纹、颜⾊的整合3-6计测仪器的管理3-7作业标准类3-8零件的交货3-9量产过渡确认3-9-1可靠性确认试验3-10 零部件的CCC认证管理4⽣产阶段4-1⽣产阶段初期的质量管理4-2⽣产阶段的质量管理4-3标识和履历管理4-4变化点管理4-5纠正处理报告Supplier Quality Manual 2013年08⽉19⽇禁⽌复印4-5-1交货不适合品的处理4-5-2市场质量不良的处理4-6规格变更4-6-1对策要求表5⼯具5-1⼯序能⼒5-2防误装置5-3管理图5-4解决问题的5原则5-5⼯序FMEA6附则6-1术语的定义Supplier Quality Manual1前⾔2013年08⽉19⽇禁⽌复印1前⾔⽬的:本⼿册称为Supplier Quality Manual(以下称为“SQM”),⽬的是补充《零件采购基本合同》以及《供应商品质保证协定书》的⼀部分,明确敝公司委托供应商的业务,建⽴起为使⽤着敝公司产品的顾客提供令其对质量满意的体制。

敝公司:⽂中的敝公司指东风本⽥汽车有限公司(WDHAC)。

适⽤范围:SQM适⽤于根据零件交易基本合同,由敝公司向供应商订购的所有零件及供应商的质量保证活动。

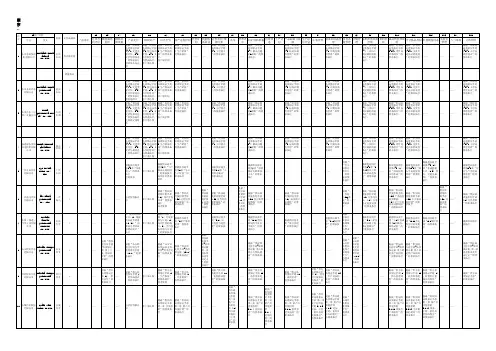

供应商品质监查QA—1报告PQ-S0803-D-03供应商品质监查 品质保证体制判定表经营万针及组织品质体系 规格及设计管理标准类管理供应商管理零件管理工序管理制造设备的管理最终检查及可靠性试验 大分类中分类1品质方针2.业务(工作)组1,品质保证体系保规程1规格管理2,设计管理1检查基准 2,工序品质管理表 3,作业标准1合同2,监查、评价 3,收货检查1,初物管理 2,批组管理 3,识别管理4,防止品质下降管理1,制造条件的管理 2,工序内检查 3, 工序缺陷的改善1,制造设备的管理1,最终检查得 分确认观点项目1.品质方针及目标中有否融入经营者的意志2.为了具体实现品质万针及目标,细分到推进工作开展的负责人 或实施部门的部门目标及具体的开展措施等是否明确1.业务(工作)组织中以下的事项是否明确 ? •工厂、部、科、系等的组织名及组织长名•总公司、工厂企业、另U 公司、部门及组织等的职务职责 •组织长等的负责人不在时的代行人1.品质保证体系图中以下事项是否明确? ---------------•经营者的审批印等•对于在开发规划~销售、售后服务的各阶段中的品质保证工 作的实施时间、主管部门及实施部门•向下阶段过度时的负责人的评价活动及记录方法等2.品质保证体系图和业务组织图的职能职责是否一致3.有关品质保证的规程(规定)及其制定/修改的规则及负责 是否明确?(品质教育、规格、零件、供应商、机器、工序、终 检、可靠性试验、内部品质监查不良对策、特采、标准类及设 备等的各管理)4.予知、预测/再发、未发防止等是否结合到源流改善上?1.图纸及规格书等的工艺管理规则是否明确?2.图纸及规格书进行了更改、废除及修改后,有否做好更改废除 的记录并进行保管?1.把过往的品质实绩(过往缺陷等)及予知、预测的项目到设计 及规格上的规则、途径是否明确?2.品质缺陷的未然防止、再发防止项目有否依据以上的规则途径 反映到图纸及规格中?1.有否定出标准类的制定、发行、修改保管等规则?2.有否定出制定重要工序的基准及方法等?3. 有否依照以上计划,以对缺陷的未然防止及再发防止的观点出发,把过往的品质情况及予知、预测项目作为制造条件及检查 重点反映到标准类上?向新车种上的反映是否也进行了?4. 检查基准、工序品质管理表及作业标准等的标准类的项目和基 准有矛盾时,是否已做改善?1.是否有制定要求品质的规则?2.是否已制定了初物管理等的品质管理的基本项目?1.有否实施品质监查、评价、指导的规定? 1.到货零件有否用检查基准等进行品质确认?作成:广州本田零件品质科审核:作成:具体的事实(特别记载或要点记录 )确认分 充分 -不 充分------- 判定 充大致不太 充分 2.当发现了不良时,有否对及时处理及必须作出对策的进展状况 进行确认?1.初物的定义是否已明确?1.是否已制定了批组管理的记录方法及保管期限等的规则? 1.是否已制定了识别对象零件及表示方法?(类似、工作完成/未完成、合格/不良、保留、修理、试产、补 修等各零件)1.防尘、防锈、包装、保管及运输的各项规格是否已标准化了? 1.管理制造条件的方法及基准是否明确?2.工序内缺陷的处理规则/途径是否明确?3.工序内检查有否按照已制定的方法及基准实施?(使用QC 工序表/作业标准等)4.对担当者是否已进行了实技训练并对其记录进行管理?5.是否已检查确认了工序内检查方法的妥当性?另外检查结果中 有否用管理图把握住工序的变化,并已适当地采取了处理对策?1.是否已制定了保养检查的计划并获得了认可?2.是否已制定了检查记录及保管的规则?3.是否已制定了异常发生时的处理规则?(包括对象零件)4.是否已做好设备保养等的问题未然防止的对应工作1,缺陷产品的处理规则是否明确?◎:充分大致充分△:不太充分不充分1/18 页QA—1确认观点集目录表示大分类()表示中分类。