支架成形工艺及模具设计

- 格式:doc

- 大小:13.50 KB

- 文档页数:3

1 前言1.1 国内外发展现状本次毕业设计的零件是支架,属于五金类产品,由冷冲压工艺得到。

从用途来讲,支架还有液压支架,弹簧支架等各种新型支架都一一诞生到我们的生活中。

目前支架的种类很多,大到工程领域如各种管道支架,建筑用的脚手架及做各种电器设备的支撑。

小到我们生活用的各种支架,对我们来说,支架真是到处可见,厨房里的抽油烟机、微波炉的支架。

在我们现代家庭装修时,支架用到的地方也是越来越多。

他给我们生活带来了很大的方便。

支架的材料【1】也是有很多种,从木材到塑料再到钢材。

但钢材的应用还是居多。

由于支架大多都是作支撑作用,鉴于它的这个功能,在强度的要求方面会比较高,而支架的材料很大程度上取决于其强度的高低,因此支架材料将是一个更加有待于去探索的方向。

另外,有一个决定支架强度的因素是支架结构,如利用加强筋或其他特殊结构都会使其更加坚固。

我们生活中多数见到的支架大多是以冲压技术来加工的。

首先,它属于人们日常用到的产品,需求量比较大,而冲压技术正好可以提供这一条件——大批量生产且效率高。

其次,冷冲压加工与其他加工方法相比,无论在技术上或是经济效果上,都有很多优点:⑴冷冲压是一种高效(即高生产率)低耗(即材料利用率高)的加工方法:冷冲压工艺,适用于较大批量零件生产,便于实现机械化与自动化,有较高的生产效率。

同时,冷冲压不仅能努力做到少废料和无废料生产,而且即使有边角余料,也可以充分利用,使之不致造成浪费;⑵压力机简单冲压下,可以获得用其他加工工艺难以加工的各种形状复杂的零件;⑶操作简单,便于组织生产。

在大批量生产条件下,冲压件的成本较低;⑷冲压出的制品零件,一般不需做进一步机械加工,具有较高的尺寸精度;⑸冲压件有较好的互换性,冲压加工稳定性好,同一批冲压件可相互调换使用,不影响装配和产品性能;⑺冲压加工可在耗费不大情况下,能获得强度高、刚度大而重量轻的零件。

总之,对我们使用者来说,便宜,好用当然就是首选。

但是,目前我国在这方面的研究还比较滞后,模具的制造技术是一个很大的制约因素,需要我们花一段时间来学习,赶上世界的先进水平。

摘要全文对后悬置左支架的冲压工艺及模具设计进行了具体的论证设计。

通过工艺分析确定需要三套模具,分别是落料冲孔复合模、第一次弯曲成型模以及第二次弯曲成型模。

根据工艺分析与确定,第一套模具先进行落料冲孔,相应的设计出落料冲孔复合模具。

从产品零件图看出只有3个圆孔能在落料时冲出。

产品零件外形尺寸较大,所以设计的模具也较大,而且复杂。

冲小孔的凸模需要进行强度校核。

工件的第二道工序是弯曲成型,由于产品展开后是不规则形状,所以在展开的时候我们要用特殊的软件来进行模拟展开,展开后的尺寸用于毛坯的选材;本道工序需要完成两个部分的弯曲,均为V型弯曲,弯曲圆角均为R100;在设计顶出器的时候为了保证一些零件表面的加工精度,我们要把顶出器一些尺寸与零件做配合,顶出时不至于使零件变形。

第三套模具是弯曲成型模具,本次弯曲是在第一次弯曲的基础上进行二次弯曲,其形式为90度的U型弯曲。

需注意设计模具时不能损坏第一次弯曲;为了保证弯曲顺利完成,凸凹模要就合理的间隙,采用顶出器将制件定出。

关键词:落料冲孔;弯曲;三套Title:After the mounting bracket leftAbstractThe full text has carried on the concrete proof design after the suspension left support's ramming craft and the mold design. Needs three sets of molds through the process study determination, respectively is falls the material punch holes superposable die, first time to become the mold curving as well as second time becomes the mold curving.According to the process study and the determination, the first set of mold carries on first falls the material punch holes, the corresponding design becomes the material punch holes compound mold. Sees only then 3 round holes from the product detail drawing to be able on to fall time the material runs out. The product components external dimensions are big, therefore the design mold is also big, moreover is complex. Flushes the eyelet the plunger to need to carry on the intensity examinationThe work piece second working procedure is the brake forming, because after the product launches, is the anomalous shape, therefore in time we who launches must use the special software to carry on the simulation to launch, after launching the size uses in the semifinished materials the selection; This working procedure needs to complete two partial curve, is V is curving, the curving fillet is R100; In designs knockout's time to guarantee that some components surface the working accuracy, we must do knockout some sizes and the components the coordination, goes against when as for does not cause the components distortionThe third set of mold is the brake forming mold, this time curving is carries on two times in the first curving foundation the curve, its form is 90 degree U is curving. Must pay attention to when the design mold cannot damage the first curve; In order to guarantee that curving completes smoothly, the raised lower die must on the reasonable gap, use the knockout to decide on the workpiece.Key word: Falls the material punch holes; Curving; Three sets目录摘要 (I)1.绪论 (1)1.1我国模具技术的发展趋势 (1)1.1.1 模具产品发展将大型化精密化 (1)1.1.2 多功能复合模具将进一步发展 (1)1.1.3 快速经济模具的前景十分广阔 (1)1.1.4 模具标准件的应用将日渐广泛 (2)1.1.5 模具使用优质材料及应用先进的表面处理技术将进一步受重视 (2)1.1.6 在模具设计制造中将全面推广CAD/CAM/CAE技术 (2)1.1.7 模具高速扫描及数字化系统将发挥更大的作用 (3)1.2由于本次设计为冲压模具设计在此要特别列出冲模的发展方向: (3)1.2.1 成形工艺与理论的研究 (3)1.2.2 冲压加工自动化与柔性化 (4)1.2.3 为了满足制件更新换代快和生产批量小的发展趋势 (4)1.2.4 不断改进板料性能,以提高其成形能力和使用效果 (4)2. 冲压成型工艺 (5)2.1冲压件工艺分析 (5)2.2确定冲压工序: (5)2.3确定工艺方案: (6)2.4在满足上述要求,既制定生产方案 (6)3 毛坯尺寸的计算 (8)3.1排样设计 (8)3.2排样的方法 (8)3.3板料排样设计 (9)3.3.1 搭边 (9)3.3.2 条料宽度 (9)4 冲裁模工艺计算 (11)4.1冲裁力的计算 (11)4.2压力中心的计算 (12)4.3冲压设备的选用 (13)4.4凸凹模刃口尺寸计算 (14)4.5凸模、凹模、凸凹模的结构设计 (16)5. 弯曲工艺计算 (21)5.1Z型弯曲模的相关计算及模具设计 (21)5.2压弯成型模的相关计算及模具设计 (26)6. 设计校核 (30)6.1凸模强度的校核 (30)6.2螺栓强度校核 (30)6.3压力机装模高度的校核 (31)7. 毕业设计总结 (32)参考文献 (32)1.绪论作为一个即将毕业的模具专业学生来说,4年专业知识的学习,为以后从事模具设计打下很好的基础,同时在校时了解模具行业的发展方向也是很有必要的,它有助于我们把握自己的学习方向,不断提高自己的专业素养.1.1 我国模具技术的发展趋势当前,我国工业生产的特点是产品品种多、更新快和市场竞争激烈。

a aa本科毕业设计(论文)支架的冲压工艺及模具设计aa毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:aa学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日aa注意事项1.设计(论文)的内容包括:1)封面(按教务处制定的标准封面格式制作)2)原创性声明3)中文摘要(300字左右)、关键词4)外文摘要、关键词5)目次页(附件不统一编入)6)论文主体部分:引言(或绪论)、正文、结论7)参考文献8)致谢9)附录(对论文支持必要时)2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

支架冲压工艺与模具设计探讨作者:陈保德王涛来源:《山东工业技术》2015年第12期摘要:支架是我国现今硬件生产企业的一个重点工作内容,根据低成本、高效率、简化模具结构的理念,在本文中,将就支架冲压工艺与模具设计进行一定的研究与探讨。

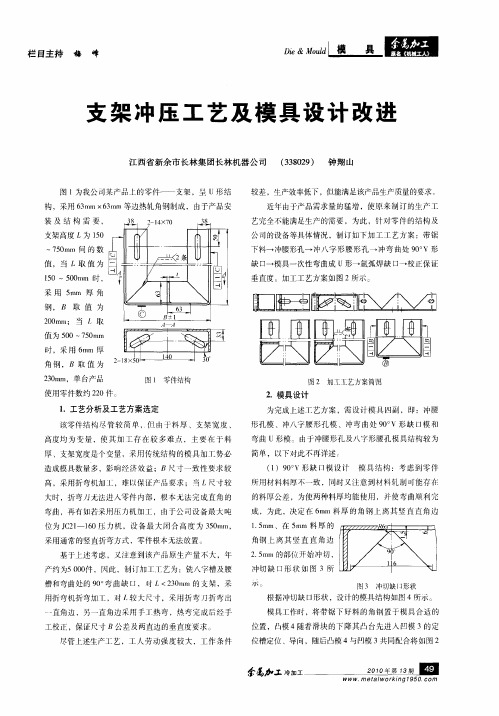

关键词:支架冲压工艺;模具设计;探讨研究1 工艺施工要求与特点本工程为一个打火装置支架,厚度为0.5mm,材料为Cr13,该支架展开图如图1所示:由图1可知,该零件具有较为复杂的形状特征,但由于其功能为打火装置,在具体精度方面则没有很高的要求。

对于该零件的成型来说,主要有冲裁以及弯曲这两大环节。

同时,我们也可以看到,该支架在外形轮廓方面也具有着较为复杂的特征,不仅不对称,且在很多地方都具有圆角过渡,在上图A位置,具有一个窄槽,其宽度为1mm,且支架外形边缘同B位置也之间的距离也仅仅为1mm。

从冲裁方面看来,该零件在冲压性方面也不是很好,对此,对该施工支架进行施工的难点就是如何以良好冲裁技术的应用对其形状进行展开。

而在弯曲方面,同冲裁相比则要稍微简单,仅仅从几个不同的方向对其进行弯曲即可。

2 冲压方案确定从该支架尺寸精度以及形状成型方面看来,该零件的成型可以通过多工位级进模或几副单工序模进行实现,而在对该支架模具制作条件、批量生产情况、制作成本、冲压设备的选择等众多因素进行全面考虑之后,决定由2副模具完成该支架的生产,其中:一副负责支架形状的展开、一副负责成形。

一般来说,根据本零件特点,有两种不同的方案可供我们选择:第一种方案以连续模方式进行,首先在零件上进行冲孔,之后再对其异型孔以及窄槽位置对废料进行切除,最后在对总体落料进行实现;而在第二种方案中,则可以通过复合模的应用一次冲裁成形。

对于第一种方案来说,其在质量方面能够较好的满足我们的施工要求,但因为施工步骤相对较多,就会使模具的制作成本、制作难度随之增大;而对于第二种方案来说,虽然以复合模方式进行没有连续模所存在的定位误差,且在外形尺寸方面也不大,但由于该支架在A、B两个位置具有1mm 的窄槽以及孔边距,就使我们在对模具进行制造时需要对模具所经受的强度问题进行一定的考虑,而这也将会使该模具制作所具有的复杂程度得到提升,且模具在使用寿命方面也会受到一定的影响。

支架成形工艺及模具设计

支架是一种重要的模具,它可以用于制作各种各样的产品,如汽车零件、机械组件和机械零部件等,这些产品的加工精度和性能要求都极高。

因此,支架成形工艺及模具设计是制造高质量产品的重要因素。

本文重点介绍了支架成形工艺及模具设计的相关内容,以期更加深入地理解和掌握支架成形工艺及模具设计的基本原理及方法。

2架成形工艺

支架成形工艺是指将一定量的金属材料在成形工具(如模具、支架)的作用下,分步加热加压成型,通常采用焊接或热折弯的方法,以达到指定的尺寸要求的一种工艺。

支架成形工艺的主要程序包括材料选择、工艺设计、模具制作和成形过程。

(1)材料选择

在支架成形过程中,材料一定是金属材料,其中力学性能比较好的金属材料比较常用,比如钢材、铝合金、铜合金等。

钢材是常用材料,但是由于强度低、耐腐蚀性差,热处理工艺复杂,热处理误差较大,因此不宜采用。

铝合金具有较高的强度、良好的耐腐蚀性、热处理误差小,是常用的支架成形材料。

铜合金的热处理工艺比较复杂,但是耐腐蚀性更好,可以经过热处理后提高强度和耐磨损性,因此也常用于支架的成形。

(2)工艺设计

当支架采用的材料确定后,就要进行工艺设计,根据需要成型的零件形状和尺寸,制定合理的加工工艺,以保证支架成形的质量,此

时需要考虑支架材料的工艺性能、成形温度、支架尺寸难度等因素,以便成功地确定支架的工艺路线。

(3)模具制作

模具制作是支架成形过程的关键环节,其目的是生产出精度高、性能稳定的成型件。

模具制作要求模具结构合理、材料特性合理,为了使模具拥有良好的强度和耐磨损性,模具应采用耐磨铸铁或耐磨钢,而且要保证模具尺寸的精度,需要采用高精度加工工具进行加工,以确保模具尺寸的精度。

(4)成形过程

成形过程是支架成形工艺的关键环节,成形过程主要包括热处理、加热成形、冷却及过程检查等。

热处理是改变支架材料组织结构以提高性能的必要措施,加热成形是支架成形的关键,需要采用合理的加热工艺,冷却是支架成形过程的最后环节,其目的是确保支架的尺寸稳定。

3架模具设计

支架模具设计是指根据客户提供的零件图纸,在经过严格的计算分析后,以支架成形为基础,按照合理的模具设计原则制定合理的模具设计方案,然后采用合理的工艺技术,制造出精度高、性能好的支架模具的过程。

(1)模具结构设计

模具结构设计是支架模具设计的第一步,主要用来确定模具结构形式和尺寸,如模具的开合方式、模具穴位的形式和尺寸等。

结构设

计的原则是尽量满足支架成形所需要的加工工艺,使模具具有良好的刚性和高精度,同时要考虑模具的使用寿命和抗拉系数等因素。

(2)加工工艺设计

加工工艺设计是支架模具设计的一个重要环节,其目的是以合理的工艺获得较高的加工效率,保证模具的加工精度和结构性能。

加工工艺设计要考虑模具的强度、刚性及热处理误差等,此外,还要考虑模具的安装和拆卸方式以及夹具的使用情况,以便能够满足生产上的要求。

(3)模具制作

模具制作是支架模具设计的最后一步,其目的是采用合理的制作工艺,生产出精度高、性能稳定的支架模具。

模具制作要求模具结构合理、材料特性合理,采用耐磨铸铁、钢材或铝合金等材料制作模具,采用高精度加工工具加工,保证模具尺寸的精度,以期达到生产出质量高的支架产品。