磨铣工艺技术研究

- 格式:pdf

- 大小:101.79 KB

- 文档页数:1

2019年03月(氮气)进入燃烧段裂解氧化,硫转化为二氧化硫与电解液中的三碘离子发生反应,然后将此信号输入微库仑放大器,根据法拉第电解定律可得出试样的硫含量。

本标准适用于沸点为40℃~310℃的轻质石油产品,不适用于氮含量>10%,重金属含量超过500ppm 的试样,该方法虽然适用于车用汽油,车用柴油中硫含量测定但不是仲裁标准。

微库仑法操作比较复杂,操作中标样的选择,电解液,转化率,气体流量,偏压都会影响硫含量的测定。

(1)标样的选择对硫含量的测定结果有影响,标样浓度与试样硫含量浓度越接近测得的硫含量误差就越小,所以控制标样浓度可以控制测定值的误差,确保准确性。

(2)转化率(回收率)是一个比例,指的是标样中的硫化物转化为二氧化硫的比例,用来计算硫含量,转化率>75%时才能进行测试,转化率低对试样硫含量结果造成误差,转化率高于100%时硫含量测定值准确率高。

(3)偏压的大小调整会对硫含量测定带来影响。

偏压要根据硫含量大小作调整,通常120-160mv 之间,偏压的调整实际上是与滴定剂(电解液)浓度有密切联系,通过调节滴定剂(电解液)浓度,可以提高电解池的灵敏度等于获得准确的测定结果。

(4)气体流量的大小会对硫含量测定产生一定的影响,氧气流量高于氩气流量时试样燃烧充分但二氧化硫转化率降低,氧气流量低于氩气流量会导致燃烧不完全,对检验结果产生影响,因此合适的氧气、氮气比会降低硫含量结果的误差,确保结果的准确。

该方法操作复杂,仪器调试时间长,试验操作条件对测定结果影响较大,目前也用于车用汽油(Ⅴ)和车用柴油(Ⅴ)中硫含量测定。

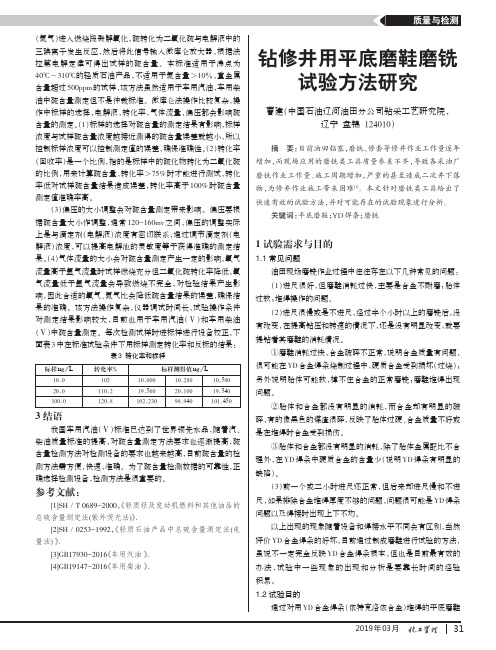

每次检测试样时进标样进行设备校正,下面表3中在标准试验条件下用标样测定转化率和反标的结果:表3转化率和标样标样ng/L10.020.0100.0转化率%102110.2120.8标样测得值ng/L10.00019.560102.23010.28020.10098.94010.50019.540101.4503结语我国车用汽油(Ⅴ)标准已达到了世界领先水品,随着汽、柴油质量标准的提高,对硫含量测定方法要求也逐渐提高,硫含量检测方法对检测设备的要求也越来越高,目前硫含量的检测方法需方便,快速,准确。

科技专论

269

磨铣工艺技术研究

【摘要】在对井下各种不同落物磨铣时,除了对磨鞋、铣鞋的结构、形状几何尺寸等有一定的要求外,在磨铣施工中对井下磨铣情况的掌握与判断,使用的工艺参数选择以及各种技术措施的配合也十分重要。

如果以上各方面配合得当时,既可以提高磨铣速度,又可以保证生产。

【关键词】磨铣

1.对磨屑的辨认磨屑返出井口有片状、丝状、状几种。

当井下落物为稳定落鱼(即落鱼卡死固定),材料中含碳量较高时(P110,N80,35CrMo,40Cr),其磨屑为长丝状,最大厚度为0.5~0.8mm,长度可达70mm左右。

当出现的磨屑呈头发丝状时,说明钻压小,应当增加钻压。

注意当磨铣时,如洗井液排量不够,环形空间流速低于或等于大块磨屑的沉降速度,则大的磨屑在井筒中悬浮,地面收集到的磨屑实际是假象,因而应根据排量等因素综合判断。

当磨铣含炭量较低的落鱼时,出现的磨屑为长度较短的丝条状,长度在30~50mm左右。

有时由于局部挤压研磨作用也出现长麟片状磨屑。

如果在磨铣中磨屑大量呈现鳞片状或铁末,说明参数不合理或者磨鞋已大量磨损,需要更换新的磨鞋。

当各种管材磨铣时可参考表1选用。

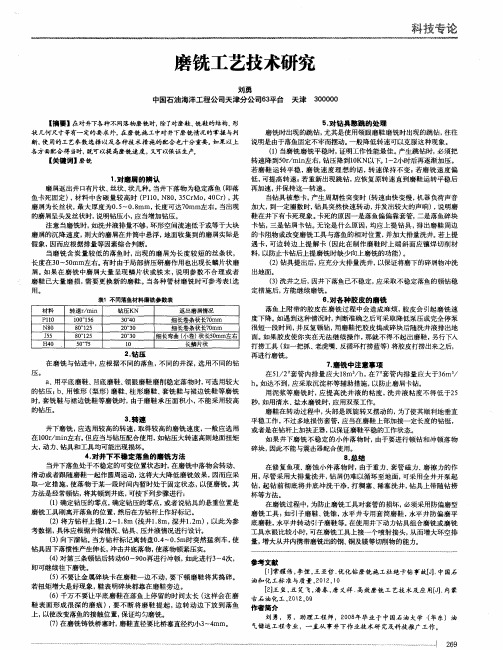

表1 不同落鱼材料磨铣参数表

材料转速r/min 钻压KN 返出磨屑情况

P110100~15630~40细长卷条状长70mm N8080~12520~30细长卷条状长70mm J5580~12520~30细长弯曲(小卷)状长50mm左右

H40

50~75

10

长鳞片状

2.钻压

在磨铣与钻进中,应根据不同的落鱼,不同的井深,选用不同的钻压。

a、用平底磨鞋、凹底磨鞋、领眼磨鞋磨削稳定落物时,可选用较大的钻压;

b、用锥形(梨形)磨鞋、柱形磨鞋、套铣鞋与裙边铣鞋等磨铣时,套铣鞋与裙边铣鞋等磨铣时,由于磨鞋承压面积小,不能采用较高的钻压。

3.转速

井下磨铣,应选用较高的转速,取得较高的磨铣速度,一般应选用在100r/min左右。

但应当与钻压配合使用,如钻压大转速高则地面扭矩大,动力、钻具和工具均可能出现损坏。

4.对井下不稳定落鱼的磨铣方法

当井下落鱼处于不稳定的可变位置状态时,在磨铣中落物会转动、滑动或者跟随磨鞋一起作圆周运动,这将大大降低磨铣效果,因而应采取一定措施,使落物于某一段时间内暂时处于固定状态,以便磨铣。

其方法是经常顿钻,将其顿到井底,可按下列步骤进行:

(1)确定钻压的零点,确定钻压的零点,或者说钻具的悬重位置是磨铣工具刚离开落鱼的位置,然后在方钻杆上作好标记。

(2)将方钻杆上提1.2~1.8m (浅井1.8m,深井1.2m),以此为参考数据,具体应根据井深情况、钻具、压井液情况进行设计。

(3)向下溜钻。

当方钻杆标记离转盘0.4~0.5m时突然猛刹车,使钻具因下落惯性产生伸长,冲击井底落物,使落物顿紧压实。

(4)对第三条顿钻后转动60~90o再进行冲顿,如此进行3~4次,即可继续往下磨铣。

(5)不要让金属碎块卡在磨鞋一边不动,要下顿磨鞋将其捣碎。

若扭矩增大是好现象,鞋表明碎块都靠在磨鞋旁边。

(6)千万不要让平底磨鞋在落鱼上停留的时间太长(这样会在磨鞋表面形成很深的磨痕),要不断将磨鞋提起,边转动边下放到落鱼上,以使改变落鱼的接触位置,保证均匀磨铣。

(7)在磨铣铸铁桥塞时,磨鞋直径要比桥塞直径约小3~4mm。

刘勇

中国石油海洋工程公司天津分公司63平台 天津 300000

5.对钻具憋跳的处理

磨铣时出现的跳钻,尤其是使用领眼磨鞋磨铣时出现的跳钻,往往说明是由于落鱼固定不牢而摆动。

一般降低转速可以克服这种现象。

(1)当磨铣磨铣平稳时,证明工作性能最佳。

产生跳钻时,必须把转速降到50r/min左右,钻压降到10KN以下。

1~2小时后再逐渐加压。

若磨鞋运转平稳,磨铣速度理想的话,转速保持不变;若磨铣速度偏低,可提高转速;若重新出现跳钻,应恢复原转速直到磨鞋运转平稳后再加速,并保持这一转速。

当钻具被憋卡,产生周期性突变时(转速由快变慢,机器负荷声音加大,到一定圈数时,钻具突然快速转动,并发出较大的声响),说明磨鞋在井下有卡死现象。

卡死的原因一是落鱼偏偏靠套管,二是落鱼碎块卡钻,三是钻屑卡钻。

无论是什么原因,均应上提钻具,排出磨鞋周边的卡阻物或改变磨铣工具与落鱼的相对位置,并加大排量洗井。

若上提遇卡,可边转边上提解卡(因此在制作磨鞋时上端斜面应镶焊切削材料,以防止卡钻后上提磨铣时缺少向上磨铣的功能)。

(2)钻具提出后,应充分大排量洗井,以保证将磨下的碎屑物冲洗出地面。

(3)洗井之后,因井下落鱼已不稳定,应采取不稳定落鱼的顿钻稳定措施后,方能继续磨铣。

6.对各种胶皮的磨铣

落鱼上附带的胶皮在磨铣过程中会造成麻烦,胶皮会引起磨铣速度下降。

如遇到这种情况时,判断准确之后可采取降低泵压或完全停泵很短一段时间,并反复顿钻,用磨鞋把胶皮捣成碎块后随洗井液排出地面。

如果胶皮使你实在无法继续操作,那就不得不起出磨鞋,另行下入打捞工具(如一把抓、老虎嘴、反循环打捞蓝等)将胶皮打捞出来之后,再进行磨铣。

7.磨铣中注意事项

在51/2"套管内排量应大18m 3/h,在7"套管内排量应大于36m 3/h。

如达不到,应采取沉淀杯等辅助措施,以防止磨屑卡钻。

用泥浆等磨铣时,应提高洗井液的粘度,洗井液粘度不得低于25秒,如用清水、盐水磨铣时,应用双泵工作。

磨鞋在转动过程中,头部是既旋转又摆动的,为了使其顺利地垂直平稳工作,不过多地损伤套管,应当在磨鞋上部加接一定长度的钻铤,或者是在钻杆上加扶正器,以保证磨鞋平稳的工作状态。

如果井下磨铣不稳定的小件落物时,由于要进行顿钻和冲顿落物碎块,因此不能与震击器配合使用。

8.总结

在修复鱼项、磨蚀小件落物时,由于重力、套管磁力、磨擦力的作用,尽管采用大排量洗井,钻屑仍难以循环至地面,可采用全井开泵起钻,起钻前彻底将井底冲洗干净,打稠塞、稀塞洗井,钻具上带随钻捞杯等方法。

在磨铣过程中,为防止磨铣工具对套管的损坏,必须采用防偏磨型磨铣工具:如引子磨鞋、铣锥,水平井专用套筒磨鞋,水平井防偏磨平底磨鞋,水平井转动引子磨鞋等。

在使用井下动力钻具组合磨铣或磨铣工具水眼比较小时,可在磨铣工具上接一个喷射接头,从而增大环空排量,增大从井内携带磨铣出的钢、铜及镁等切削物的能力。

参考文献

[1]常耀伟,李悝,王亚哲.优化钻磨铣施工杜绝卡钻事故[J].中国石油和化工标准与质量,2012,10

[2]王玺,丑笑飞,潘春,唐义祥.高效磨铣工艺技术及应用[J].内蒙古石油化工,2012,09作者简介

刘勇,男,助理工程师,2008年毕业于中国石油大学(华东)油气储运工程专业,一直从事井下作业技术研究及科技推广工作。