机械采油工艺配套技术

- 格式:ppt

- 大小:4.03 MB

- 文档页数:73

浅析螺杆泵采油工艺及配套技术螺杆泵采油工艺是一种常用的油田开采技术,主要适用于低渗透油层、高粘度原油等复杂油气藏。

该技术具有采率高、抽液能力强、适应性广、操作简便等优点,被广泛应用于国内外油田开采中。

螺杆泵采油的基本原理是通过螺杆泵将原油从井底抽出来,传递至地面,进一步深加工。

螺杆泵由两个双螺杆转子组成,一个定子确保转子的同步旋转。

原油从油层通过喉管进入螺杆泵的吸入端,受到转子的强制挤压和扰动,产生油泡爆破和润滑效应,提高出油效率,然后被输出到油井的地面。

由于螺杆泵在运行过程中能够产生高压力、高温度等特殊工况,传动系统、密封、散热等技术需求较高,因此配套技术也得到了较为广泛的研究和应用。

螺杆泵采油的配套技术涉及传动系统、密封系统、散热系统等多个方面。

传动系统是螺杆泵采油的核心组成部分,主要由电机、减速器、联轴器、轴承和齿轮等构成,具有传动稳定、安全可靠、低噪声等特点。

常见的传动系统有电动螺杆泵和液压螺杆泵,前者适用于小型井或功率不大的油田,后者适用于大型井或功率较大的油田。

密封系统主要用于保障螺杆泵的密封性能,避免原油泄漏,减少环境污染,同时也能提高螺杆泵的使用寿命。

散热系统主要用于降低螺杆泵的温度,防止油脂过度氧化和泵体变形等问题产生,从而保障螺杆泵的稳定运行。

总的来说,螺杆泵采油技术是一种先进、高效的采油方法,但其配套技术同样重要。

只有在传动、密封和散热等方面得到合理的配置和保障,才能保障螺杆泵的高效、稳定、长期运行。

因此在螺杆泵采油工艺应用中,需要重视配套技术的开发、应用和改进,在实际操作中加强维护保养,提高采油效率和经济效益。

浅析螺杆泵采油工艺及配套技术随着石油工业的发展,螺杆泵采油工艺及配套技术在油田开发中扮演着越来越重要的角色。

螺杆泵采油是一种高效、稳定的采油方法,具有适应范围广、排液能力强、节约能源等优点,因此得到了广泛的应用。

本文将从螺杆泵采油的原理、工艺流程以及配套技术等方面进行浅析。

一、螺杆泵采油的原理和特点螺杆泵是一种通过螺杆的旋转来实现液体的吸入和排出的设备。

螺杆泵采油是将螺杆泵安装在井下,通过电力或液压等动力驱动,利用螺杆泵的转动将地下原油提升到地面。

螺杆泵采油相比传统的抽油杆采油技术,具有以下特点:1.排液能力强:螺杆泵采油可以实现大流量、高扬程的液体输送,强大的排液能力能够更有效地提高采油效率。

2. 适应范围广:螺杆泵采油适用于不同类型的油井,包括高硫、高粘度、高气藏等复杂情况下的油井,具有较强的适应能力。

3. 节约能源:螺杆泵采油的功率消耗相对较低,可以节约能源,提高采油效率。

4. 高效稳定:螺杆泵采油具有稳定的工作特性,能够持续高效地进行油井采油作业。

二、螺杆泵采油工艺流程螺杆泵采油的工艺流程一般包括井口设备、井下设备和地面设备三个环节。

1. 井口设备:井口设备主要包括采油管线系统、报警系统和控制系统等。

采油管线系统用于连接地面和井下的螺杆泵,将地下原油输送到地面。

报警系统用于监测井下设备的运行状态,一旦出现异常情况及时发出报警。

控制系统用于远程监控和控制井下设备的运行状态。

2. 井下设备:井下设备主要包括螺杆泵、电机和配套管线等。

螺杆泵通过电机或液压系统驱动,将地下原油提升到地面。

配套管线用于连接井下设备和地面设备,实现液体的输送。

3. 地面设备:地面设备主要包括油罐、分离器、测量仪表和电气控制设备等。

油罐用于储存地下原油,分离器用于将原油和水分离,测量仪表用于监测原油产量和质量,电气控制设备用于远程监控和控制地面设备的运行状态。

三、螺杆泵采油配套技术1. 螺杆泵设计技术:螺杆泵的设计包括泵的结构设计、叶轮设计、密封设计等,设计合理的螺杆泵可以提高采油效率,减少能耗。

4时套管井采油配套工艺技术研究与应用摘要:牛、青、茨油田有侧钻井124口,开井75口,日产油水平为267t/d,占全油田日产量的35%。

受套管内径限制,各种常规井下工具难以通过悬挂器进入小井眼,采油、作业工艺配套问题日益突出。

通过近几年的研究,成功地研制出了小直径抽油泵、小直径堵水工具、小井眼大通径防砂工具配套井下工具,完善了侧钻井采油、修井配套工艺,提高了侧钻井生产效果。

关键词:侧钻井小井眼堵水抽油泵防砂1 前言随着油田开发进入中后期,由于出砂、套变、井况恶化等原因造成的停产井日益增多,茨榆坨采油厂管辖的牛、青、茨油田中部分主力区块受地质条件和开发因素的影响,出砂比较严重,如龙11块,该区块地层颗粒胶结疏松,速敏性强,区块所有油井全部有出砂历史;再如茨13块,该区块油质较稠,开发初期采用注蒸汽方式开采原油,导致地层受到破坏,出砂加剧。

地层大量出砂导致部分油井出现套管变形、套管错段等不同程度的套管损坏,造成油井停产。

为了恢复这部分油井的产能,从2005年开始,在龙11块和茨13块开展了大规模的侧钻复产工作,两个区块的侧钻井达到了开井数的76%,侧钻初期,区块产量得到了有效的恢复,对于提高停产井利用率、提高油井产量起到了重要的作用。

但是,随着开采时限的延长,天然能量开采下的老井很快暴露出产液面下降、抽油泵供液不足等问题,而侧钻井的开窗位置偏高,平均约600~1500m之间,悬挂点位置产生的缩颈问题一直是采油、作业生产中的难题,不仅使常规抽油泵无法通过,而且容易造成管杆偏磨、结蜡、井卡等事故,油井出砂后普通防砂工具难以下入等问题给侧钻井生产带来了很大困难。

为了解决这些问题,自2008年开始,先后研制并使用了小直径抽油泵、小直径堵水工具、小井眼大通径防砂工具配套井下工具,完善了侧钻井采油、修井配套工艺,不断提高侧钻井生产时率,稳定小井眼油井产量,取得了很好的效果。

2 侧钻小井生产中存在的问题侧钻井数增加,给采油、作业带来了新的难题,2005年以后,侧钻油井已经成为龙11块和茨13块的主力产油井,但随着侧钻井的增加,也为采油和修井带来了新的难题[1,2]:1)油井侧钻之后,井眼变小,仅Φ101.6mm,当液面下降至悬挂点以下时,基本没有成熟的配套采油技术通过悬挂器进行采油,使得侧钻井正常生产受到制约。

潜山油井机采配套技术研究与应用作者:苏婵来源:《中国石油和化工标准与质量》2013年第01期【摘要】文章介绍了机采配套技术,针对潜山油井随着油田的不断开发,压力、产量递减加快、油井含水上升等问题现状,针对性开展潜山油井机采配套技术研究与应用。

选取最佳适合兴古潜山油井的最佳举升方式,实现高温、高气液比、高矿化度条件下得高效稳产,解决潜山油田开发中的一系列问题,同时具有广泛的应用前景。

【关键词】机采配套潜山油井采配套技术潜山自2007年正式投入开发以来,随着油田的不断开发,地层能量在不断地减少,初期自喷生产的油井逐渐停喷,严重影响潜山油井的正常生产。

截止目前,已有46口早期自喷油井停喷,而近几年来我们一直探索适合兴古潜山油井的最佳举升方式,保证油井的产能正常。

通过不断的革新和科技进步,保障了潜山油藏的稳定生产。

1 配套技术选择的难点(1)通过几年来的以天然能量为主开发,压力、产量递减加快,急需有效的能量补充。

以压力为例通过对几年来的跟踪与总结,静压的目前地层压力下降11.9兆帕,降幅28.9%。

流压月降0.4-0.5兆帕。

统计兴古潜山2007年至2011年历年投产的新井在投产当年初期平均日产能力可以看到,平均单井日产油能力呈逐年下降趋势,2007年为117.8吨,而2011年下降到了43.9吨,降低了62.8%。

(2)部分具有自喷能力的油井因钻井占地关井或压力能量降低后停喷,再次开井时由于油井含水上升或作业压井使地层受到污染,多表现为不出或产量递减明显,最明显的表现为潜山油井结垢。

初步怀疑原因为两个方面,潜山油井多数以9 5/8′套管完井,1000m深的容积近40m3,单井洗压井液用量大。

兴古潜山油藏已有15口井见水,多属三段东部井,见水井综合含水达33.1%。

2011年以来,有10口井见水。

统计潜山油井水性,以CaCl2型为主,而目前注入水为NaHCO3型,注入水与产出水不配伍。

(3)潜山油井平均气油比在240 m3/t以上,在电泵机组中安装井下气液分离器和防气泵,分离效果不理想,2010年在兴古7-H303应用时由于气油比达到809 m3/t,发生“气锁”,造成油井不出。

目录一、螺杆泵工作原理及组成二、螺杆泵工作特性分析三、螺杆泵采油配套工艺技术四、螺杆泵井下作业施工操作规程五、螺杆泵维护与管理操作规程概述:1、螺杆泵的发展过程螺杆泵的发展历史较长,在上世纪20年代中期法国人勒内.莫依诺发明设计的这种泵。

他开始时是设想一种旋转压缩机,在设计过程中创造出一种旋转机械用于改变流体压力,称它为腔式压缩机。

他的目的是要在泵、压缩机械或马达中使用这种腔式压缩机。

在上世纪30年代初期,莫依诺原理获得专利权,很快便有三家公司:法国的泵公司、英国的泵有限责任公司以及美国公司生产螺杆泵。

随后几年内,其他一些小公司也很快制造出莫依诺原理的其他副产品。

申请专利后,在许多工业中莫依诺原理得到了广泛的应用。

作为一种泵,几乎在一切工业领域(化学、煤炭、机械制造、矿业、造纸、石油、纺织、烟草、水及废水处理)都得到了应用。

在石油行业中,作为地面传输泵使用已超过了50年。

在上世纪50年代中期,螺杆泵的原理被应用于水利马达,这是反用螺杆泵的功能。

这种装置不是泵抽流体,而是用流体驱动它转动。

用钻井泥浆或其他流体驱动螺杆泵转子,它变成了钻井的原动机。

现在的莫依诺原理已广泛的应用于钻井工业中。

80年代初期,螺杆泵被用作使用工业中的人工的举升设备,美国与加拿大公司率先在石油工业中把莫依诺原理用于人工举升。

他们是首批螺杆泵制造厂商,把螺杆泵作为一种代替常规举升工艺的替代技术推向市场,并在90年代中期起,得到广泛的应用。

大庆油田是在83年开始引进和研制地面驱动井下螺杆泵,在94年开始大力推广螺杆泵的采油技术,到上个世纪末国内已有30余家生产厂商,许多技术也逐步走向成熟,每年都有一些新工艺技术进入应用领域。

一、螺杆泵工作原理及组成:1、螺杆泵工作原理:采油螺杆泵是单螺杆式水利机械的一种,是摆线内啮合螺旋齿轮副的一种应用.螺杆泵的转子、定子副是利用摆线的多等效动点效应,在空间形成封闭腔室,并当转子和定子作相对转动时,封闭腔室能作轴向移动,使其中的液体从一端移向另一端,实现机械能和液体能的相互转化,从而实现举升液体的作用2、螺杆泵的组成:1)电控部分:螺杆泵井的控制部分,控制电机的起、停。

螺杆泵工作原理及井下作业流程螺杆泵作为一种机械采油设备,它具有其他抽油设备所不能替代的优越性,它主要适用于稠油、含砂、高含气井的开采,具有体积小、安装方便、无污染、能耗低等易于推广的重要特征。

近几年来随着高黏度原油的开采和三次采油的发展,螺杆泵采油得到了较大规模的应用,随之螺杆泵井的作业工作量也在不断地增加,作业技术也在不断地发展。

1螺杆泵采油系统组成螺杆泵采油系统按不同驱动方式可分为地面驱动和井下驱动两大类。

地面驱动螺杆泵主要有皮带传动和直接传动两种形式。

井下驱动螺杆泵可分为电驱动和液压驱动两种形式,目前油田常用的是地面驱动井下单螺杆泵采油系统。

下面以地面驱动井下单螺杆泵采油系统为例介绍其组成。

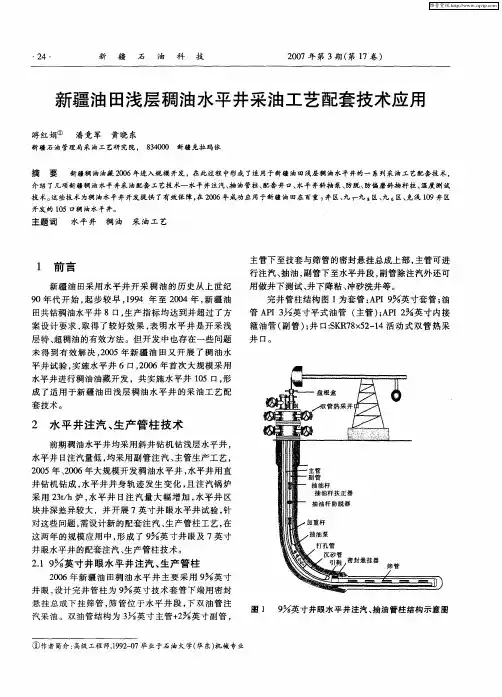

图1地面驱动井下单螺杆泵结构示意图1—电控箱;2—电动机;3—皮带;4—方卡子;5—平衡块;6—压力表;7—抽油杆;8—油管;9—扶正器;10—动液面;11—螺杆泵;12—套管;13—防转锚;14—筛管;15—丝堵;16—油层地面驱动井下单螺杆泵主要由电控部分、地面驱动部分、井下螺杆泵、配套工具等四部分组成,其结构如图1所示。

1.1电控部分电控箱是螺杆泵井的控制部分,控制电动机的启、停。

该装置能自动显示、记录螺杆泵井正常生产时的电流、累计运行时间等,有过载、欠载自动保护功能,确保生产井正常生产。

1.2地面驱动部分地面驱动装置是螺杆泵采油系统的主要地面设备,把动力传递给井下泵转子,使转子实现自转和公转,实现抽汲原油的机械装置。

从变速形式上分,有无级调速和分级调速。

机械传动的驱动装置主要由以下几部分组成:1.2.1减速箱:主要作用是传递动力并实现一级减速。

它将电动机的动力由输入轴通过齿轮传递到输出轴,输出轴连接光杆,由光杆通过抽油杆将动力传递到井下螺杆泵转子。

减速箱除了具有传递动力的作用外,还将抽油杆的轴向负荷传递到采油树上。

1.2.2电动机:它是螺杆泵井的动力源,将电能转化为机械能。

一般采用防爆型三相异步电动机。

油田生产中采油的配套技术与工艺分析在油田生产中所使用的采油技术较多,同样的配套工艺在使用中,为保证实际效果,需要加强对技艺的分析。

本文主要对完井工程技术工艺、分层注水技术等多种采油技术进行分析,以求能够促进石油开采中技术能力的提升,促进石油企业经济效益的提升。

标签:油田生产;采油技术;配套工艺石油开采中对配套工艺技术的使用,是促进开采率的重要手段。

采油作业中配套工艺技术的使用,会对实际开采率、企业经济效益产生直接影响。

采油作业中配套工艺技术的应用条件各有不同,采取对应的开采技术是促进实际采收率的重要保障。

通过分析多种采油配套集输工艺,为开采率的提升提供保障。

一、完井工程技术的分析完井工程实施作用是对石油在开采中,与钻井工程相连接的重要工艺。

在油田中实施完井工程技术,前期的裸眼完井所使用的方法十分重要,在极大程度上有利于对石油开采率的提升,提高油田的实际产出量,同时对油田生产层段具有一定的保护作用。

对一些使用视角较长,或是注水开采水压较高的油田,在开采中无法对完井工程进行使用,一般是通过大密度的钻井液体方法,或是密度加大的方式实现钻井完井作业目的。

有助于对油田生产的整体层段做到有效的维护,提高对油田钻井中加密能力的提高。

完井技术在开发井与勘探井中,是钻井最后阶段的重要技术应用。

油田开采中所使用的钻井勘探技术所获得的成就较高,且水平钻井技术的应用同样获得较大成就,在水平井勘探中,裸眼完井技术、下套管射孔方法的完井技术以及衬管完井技术等多方面的应用效果十分凸显,在促进完井实际完成效率提高的同时,油田开采中所使用的配套合作技术得到了深入的实践与全面的研究,同时在钻井与石油开采等作业实施中获得了较高的成就。

对油田的生产层段具有较好的维护效果,促进实际产油量的提升,推动企业更大经济效益的获取。

二、分层注水技术的解析分层注水技术的应用经过多次的研究与不断的实践,最终实现了对多层油藏提高实际注水效率,该技术在应用中为石油企业创造了更大的生产效益。