金属表面着色工艺

- 格式:ppt

- 大小:379.50 KB

- 文档页数:50

五金着色加工工艺流程英文回答:Metal Coloration Process.The metal coloration process is a surface treatment technique used to enhance the appearance and properties of metal surfaces. It involves applying a thin layer of color to the metal, which can be achieved through various methods such as chemical, electrochemical, or physical processes. The coloration process can result in a wide range of colors and finishes, depending on the desired outcome.Types of Metal Coloration Processes.There are several types of metal coloration processes, each with its own advantages and limitations. The most common methods include:1. Chemical Coloration: This process involves treatingthe metal surface with a chemical solution that reacts with the metal to produce a colored layer. The color and finish obtained depends on the specific chemical solution used.2. Electrochemical Coloration: This process uses an electrolytic bath to create a colored oxide layer on the metal surface. The color and thickness of the oxide layer can be controlled by varying the voltage and current applied.3. Physical Coloration: This process involves applyinga thin layer of color to the metal surface using techniques such as physical vapor deposition (PVD) or chemical vapor deposition (CVD).Applications of Metal Coloration.Metal coloration is widely used in various industries, including architecture, automotive, and consumer electronics. Some common applications include:1. Architectural Finishes: Metal coloration is used tocreate decorative and protective finishes for metal components in buildings, such as facades, roofs, and interiors.2. Automotive Parts: Metal coloration is used to enhance the appearance and durability of automotive parts, such as wheels, trim, and accessories.3. Consumer Electronics: Metal coloration is used to create visually appealing finishes for consumer electronics products, such as smartphones, laptops, and appliances.Benefits of Metal Coloration.Metal coloration offers several benefits, including:1. Enhanced Appearance: Metal coloration can significantly enhance the visual appeal of metal surfaces by adding color and texture.2. Corrosion Resistance: Certain coloration processes, such as anodizing, can improve the corrosion resistance ofmetal surfaces.3. Wear Resistance: Metal coloration can increase the wear resistance of metal surfaces, making them more durable.4. Increased Value: Metal coloration can add value to metal products by improving their aesthetics and functionality.Factors to Consider in Metal Coloration.When choosing a metal coloration process, severalfactors must be considered, including:1. Metal Type: The type of metal being treated will influence the choice of coloration process.2. Desired Color and Finish: The desired color andfinish will determine the specific coloration method used.3. Durability Requirements: The durability requirements of the application will influence the selection of thecoloration process.4. Cost and Time: The cost and processing time of different coloration processes should be considered.Conclusion.Metal coloration is a versatile and effective technique for enhancing the appearance and properties of metal surfaces. By understanding the various types of coloration processes and their applications, designers and manufacturers can select the most appropriate method to achieve their desired results.中文回答:五金着色工艺流程。

阳极氧化电解着色原理阳极氧化电解着色是一种常见的金属表面处理技术,通过电解过程,在金属表面产生一层氧化膜,并通过控制电流和电解液的组成,使氧化膜呈现不同的颜色。

这种着色方式广泛应用于铝合金、钛合金和锌合金等材料的表面处理中,以提高材料的装饰性和耐蚀性。

阳极氧化电解着色的原理可以分为两个步骤:氧化和着色。

首先,在电解液的作用下,阳极金属(如铝、钛、锌)表面发生氧化反应,形成氧化膜。

这个氧化膜具有良好的耐蚀性和绝缘性,可以保护金属表面不受外界环境的侵蚀。

其次,在氧化膜上形成的微孔中,通过控制电流和电解液中的添加剂,使氧化膜发生着色反应,形成不同颜色的着色层。

在氧化过程中,金属表面产生的氧化膜主要由氧化物和氢氧化物组成。

这些化合物的形成是由电解液中的成分和电流密度来控制的。

一般来说,电解液中含有硫酸、硫酸铜、硫酸镁、硫酸锌等物质。

电流密度越高,氧化膜的厚度越大,氧化膜的颜色也越深。

而添加剂的类型和浓度则会影响氧化膜的颜色和光泽度。

着色过程是在氧化膜的微孔中进行的。

在这些微孔中,通过控制电解液的温度和添加剂的浓度,可以使氧化膜发生着色反应。

例如,在铝合金的阳极氧化过程中,通过在电解液中添加染料,可以使氧化膜呈现不同的颜色,如黑色、金色、银色等。

这些染料的选择和使用方法需要根据具体材料和要求来确定。

阳极氧化电解着色的好处在于可以在金属表面形成一种均匀、致密的氧化膜,提高材料的耐腐蚀性和装饰性。

同时,着色层可以增加金属表面的美观度和触感,使其更适合用于室内装饰、家具、电子产品等领域。

此外,阳极氧化电解着色还可以增加金属表面的硬度和耐磨性,延长材料的使用寿命。

需要注意的是,阳极氧化电解着色虽然可以改善金属表面的性能和外观,但着色层的耐热性和耐候性较差。

因此,在使用过程中需要注意避免高温、酸碱等环境的侵蚀,以免影响着色层的保持时间和质量。

阳极氧化电解着色是一种常见的金属表面处理技术,通过控制电流和电解液的组成,可以在金属表面形成一层氧化膜,并通过着色反应,使其呈现不同的颜色。

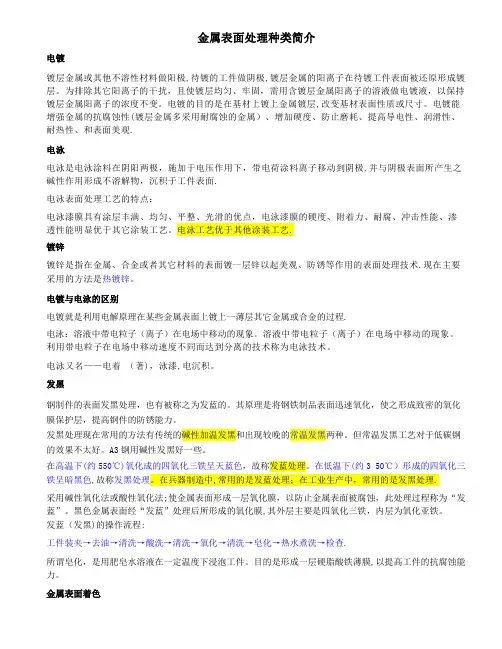

金属表面处理种类简介电镀镀层金属或其他不溶性材料做阳极,待镀的工件做阴极,镀层金属的阳离子在待镀工件表面被还原形成镀层。

为排除其它阳离子的干扰,且使镀层均匀、牢固,需用含镀层金属阳离子的溶液做电镀液,以保持镀层金属阳离子的浓度不变。

电镀的目的是在基材上镀上金属镀层,改变基材表面性质或尺寸。

电镀能增强金属的抗腐蚀性(镀层金属多采用耐腐蚀的金属)、增加硬度、防止磨耗、提高导电性、润滑性、耐热性、和表面美观.电泳电泳是电泳涂料在阴阳两极,施加于电压作用下,带电荷涂料离子移动到阴极,并与阴极表面所产生之碱性作用形成不溶解物,沉积于工件表面.电泳表面处理工艺的特点:电泳漆膜具有涂层丰满、均匀、平整、光滑的优点,电泳漆膜的硬度、附着力、耐腐、冲击性能、渗透性能明显优于其它涂装工艺。

电泳工艺优于其他涂装工艺.镀锌镀锌是指在金属、合金或者其它材料的表面镀一层锌以起美观、防锈等作用的表面处理技术.现在主要采用的方法是热镀锌。

电镀与电泳的区别电镀就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程.电泳:溶液中带电粒子(离子)在电场中移动的现象。

溶液中带电粒子(离子)在电场中移动的现象。

利用带电粒子在电场中移动速度不同而达到分离的技术称为电泳技术。

电泳又名——电着(著),泳漆,电沉积。

发黑钢制件的表面发黑处理,也有被称之为发蓝的。

其原理是将钢铁制品表面迅速氧化,使之形成致密的氧化膜保护层,提高钢件的防锈能力。

发黑处理现在常用的方法有传统的碱性加温发黑和出现较晚的常温发黑两种。

但常温发黑工艺对于低碳钢的效果不太好。

A3钢用碱性发黑好一些。

在高温下(约550℃)氧化成的四氧化三铁呈天蓝色,故称发蓝处理。

在低温下(约3 50℃)形成的四氧化三铁呈暗黑色,故称发黑处理。

在兵器制造中,常用的是发蓝处理;在工业生产中,常用的是发黑处理.采用碱性氧化法或酸性氧化法;使金属表面形成一层氧化膜,以防止金属表面被腐蚀,此处理过程称为“发蓝”。

铜表面着色方法铜是一种重要的金属,它具有良好的导电性、导热性和耐腐蚀性,在日常生活中得到广泛的应用,特别是在电子、建筑和制造业中。

然而,铜的颜色相对单调,为了满足不同的需求,人们常常需要对铜表面进行着色,以获得不同的颜色效果和装饰效果。

目前,常用的铜表面着色方法主要有以下几种。

一、化学着色法化学着色法是通过在铜表面形成一层化学反应产生的氧化膜或硫化膜来实现的。

化学着色法不需要电流和电解液,适合于处理大型和复杂形状的铜件。

1.硫化着色法硫化着色法是将铜件浸泡在含有硫化物的溶液中,通过表面反应形成铜硫化物膜来实现铜表面的着色。

硫化膜的颜色取决于硫化液中硫化物的类型和浓度,可呈黑、棕、蓝、绿和紫等色。

2.氧化着色法氧化着色法是将铜件浸泡在含有氧化剂的溶液中,通过表面反应形成一层氧化铜膜来实现铜表面的着色。

氧化膜的颜色和厚度取决于氧化液中氧化剂的类型和浓度,可呈红、棕、黑和绿等色。

二、电化学着色法电化学着色法是利用电化学反应在铜表面形成各种氧化或还原产物,进而实现着色的方法。

电化学着色法具有色彩鲜艳、表面光亮、色泽持久等优点,适用于小型或平面形状的铜件。

1.阴极着色法阴极着色法是将铜件作为阴极,浸泡在含有染料的电解液中进行电解着色。

在电解液中,染料的颜色会随着电解时间延长而沉积到铜表面形成一层致密的着色膜。

2.阳极着色法阳极着色法是将铜件作为阳极,在含有氮化铜的电解液中进行阳极氧化着色。

氮化铜是一种宝石蓝的颜料,能够通过阳极氧化来实现铜表面的着色,形成一层美丽的蓝色氧化铜膜。

三、物理着色法物理着色法是利用物理方法将金属颜料沉积在铜表面上,形成一层致密的颜色膜。

物理着色法的优点是着色色泽鲜艳、耐磨损、耐腐蚀等,不会影响铜材的化学性能和物理性能。

1.喷涂着色法喷涂着色法是将金属颜料沉积在表面后,通过喷涂设备将所需的颜色喷涂在铜表面上。

喷涂着色法可以形成各种色彩、光泽和效果的铜表面。

2.离子镀着色法离子镀着色法是通过离子镀技术在铜表面形成一层金属颜料薄膜来实现铜表面着色。

在金属里上色的工艺对于金属的上色工艺,有多种方法可供选择,常见的有电镀、喷涂、氧化等。

每种方法都有其特点和适用范围,在下文中我将详细介绍这些工艺及其应用。

1. 电镀电镀是一种通过电解将金属离子沉积在金属表面上的工艺。

它可以提供金属的光亮度和耐腐蚀性,并能改变其外观颜色。

电镀可根据需要选择多种金属镀层,如镀铬、镀镍、镀金等。

这些金属镀层可以提供不同的颜色和效果,使金属表面看起来更美观和高档。

2. 喷涂喷涂是一种通过将颜料喷射到金属表面上的工艺。

它可以用于金属的着色和涂装,使其表面具有耐腐蚀性和装饰性。

喷涂可以选择不同类型的颜料,如涂料、漆、粉末等,以获得所需的效果。

喷涂的优点是它可以在金属表面形成均匀且连续的涂层,使金属变得丰富多彩。

3. 氧化氧化是一种通过金属与氧气反应形成氧化层的工艺。

氧化可以改变金属的表面颜色和纹理,并增强其耐腐蚀性和硬度。

常见的金属氧化有阳极氧化铝(简称氧化铝)和氧化锌。

氧化铝在金属表面形成致密的氧化层,具有良好的耐腐蚀性和绝缘性能。

而氧化锌则可以提供金属表面的保护和装饰效果。

4. 雾化雾化是一种通过将颜料以细小颗粒的形式喷射到金属表面上的工艺。

它可以实现金属表面的特殊纹理和图案效果。

雾化可以使用多种颜料,如金属粉末、珠光颜料等,通过调整喷射压力和喷射角度,使金属表面呈现出丰富多样的效果。

5. 拉丝拉丝是一种通过在金属表面进行划痕,形成特殊纹理的工艺。

拉丝可以用于钢铁、铜、铝等金属,使其表面呈现出线条状的纹理。

拉丝可以通过机械刮擦或化学处理等方法实现,从而改变金属表面的光泽和质感。

这些金属上色工艺在实际应用中有广泛的用途,可以用于家具、建筑、汽车、电子产品等领域。

比如,在家具制造中,电镀可以用于金属家具的装饰和保护,喷涂可以用于木质家具的翻新和美化。

在建筑中,氧化可以用于金属墙板的涂装和防腐处理,拉丝可以用于楼梯扶手和栏杆的装饰。

在汽车制造中,电镀可以用于车身的装饰和保护,雾化可以用于车轮和发动机盖的涂装。

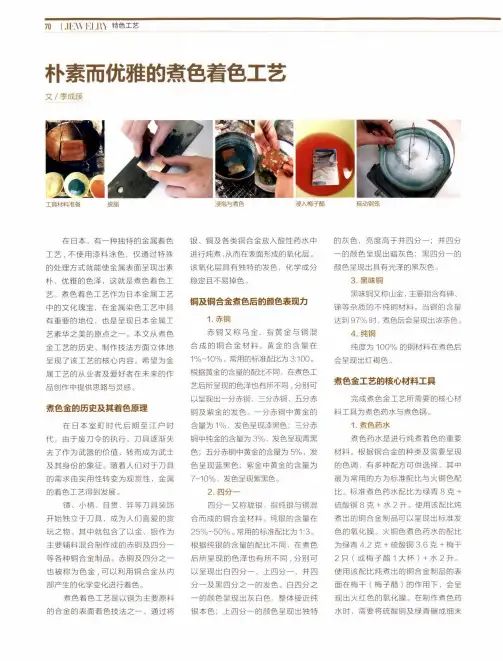

70KLin特色工艺朴素而优雅的煮色着色工艺文/季成蹊工具材料准备 脱脂浸汹与煮色浸入梅子醋摇动铜笼在日本,有一种独特的金属着色工艺,不使用漆料涂色,仅通过特殊的处理方式就能使金属表面呈现出素朴、优雅的色泽,这就是煮色着色工艺。

煮色着色工艺作为日本金属工艺中的文化瑰宝,在金属染色工艺中具有重要的地位,也是呈现日本金属工艺素华之美的原点之一。

本文从煮色金工艺的历史、制作技法方面立体地呈现了该工艺的核心内容。

希望为金属工艺的从业者及爱好者在未来的作品创作中提供思路与灵感。

煮色金的历史及其着色原理在曰本室町时代后期至江户时代,由于废刀令的执行,刀具逐渐失去了作为武器的价值,转而成为武士及其身份的象征。

随着人们对于刀具的需求由实用性转变为观赏性,金属的着色工艺得到发展。

¥覃、小柄、目贯、笄等刀具装饰开始独立于刀具,成为人们喜爱的赏玩之物。

其中就包含了以金、银作为主要辅料混合制作成的赤铜及四分一等各种铜合金制品。

赤铜及四分之一也被称为色金,可以利用铜合金从内部产生的化学变化进行着色。

煮色着色工艺是以铜为主要原料的合金的表面着色技法之一。

通过将银、铜及各类铜合金放入酸性药水中进行炖煮,从而在表面形成的氧化层。

该氧化层具有独特的发色,化学成分稳定且不易掉色。

铜及铜合金煮色后的颜色表现力1.赤铜赤铜又称乌金,指黄金与铜混合成的铜合金材料。

黄金的含量在1%~10%…常用的标准配比为3:100o根据黄金的含量的配比不同,在煮色工艺后所呈现的色泽也有所不同,分别可以呈现出一分赤铜、三分赤铜、五分赤铜及紫金的发色。

一分赤铜中黄金的含量为1%,发色呈现漆黑色;三分赤铜中纯金的含量为3%,发色呈现青黑色;五分赤铜中黄金的含量为5%,发色呈现蓝黑色;紫金中黄金的含量为7-10%,发色呈现紫黑色。

2.四分一四分一又称胧银,指纯银与铜混合而成的铜合金材料。

纯银的含量在25%~50%o常用的标准配比为1:3o根据纯银的含量的配比不同,在煮色后所呈现的色泽也有所不同,分别可以呈现出白四分一、上四分一、并四分一及黑四分之一的发色。

铝阳极氧化着色工艺与色彩原理铝阳极氧化着色工艺是一种通过阳极氧化处理来改变铝合金表面颜色的工艺。

通过该工艺处理后的铝合金表面具有丰富多样的色彩,不仅美观大方,还具有较强的耐候性和耐腐蚀性。

以下将详细介绍铝阳极氧化着色工艺及其色彩原理。

1.铝阳极氧化工艺铝阳极氧化是指将铝合金材料作为阳极放入电解槽中,经过电解处理后,在铝表面形成氧化膜。

这一氧化膜具有一定的硬度和厚度,可有效提高铝合金材料的耐候性和耐腐蚀性。

铝阳极氧化可通过调整电解槽中的温度、电流密度、电解液成分等参数来改变氧化膜的特性。

2.铝阳极氧化着色工艺a.吸附着色吸附着色是指在阳极氧化膜表面通过吸附有机染料来着色。

这种方法可以产生丰富的色彩,色彩饱和度高,并且具有良好的光泽度。

常见的有机染料有染料黑、染料绿、染料棕等。

着色过程中,铝阳极氧化膜的孔隙可以吸附染料分子,并在孔隙的相互作用下形成染料分子吸附层,从而使铝膜颜色发生变化。

b.金属成分着色金属成分着色是指通过电解方法在阳极氧化膜表层沉积金属盐来实现着色。

这种方法产生的颜色相对较稳定,但颜色较少。

常见的金属盐有铁盐、钴盐等。

金属离子可通过电解那个法在阳极氧化膜表面的孔隙中沉积,从而改变铝膜的颜色。

沉积后的金属盐相对固定,不容易被移除。

3.色彩原理在吸附着色中,有机染料分子与阳极氧化膜孔隙表面的氧化铝之间通过物理吸附作用相互结合,产生色彩。

吸附染料分子的种类和分布与氧化膜孔隙的结构和尺寸有关,这些因素共同决定了氧化膜的色彩效果。

在金属成分着色中,金属离子通过电解沉积在氧化膜孔隙表面,形成了金属陶瓷的结构,从而改变了阳极氧化膜的光学特性。

金属成分可以吸收、反射和散射光线,改变了光线的传播路径和波长,从而产生不同的颜色。

总体而言,铝阳极氧化着色工艺可以通过调整工艺参数和选择合适的着色方法来实现多种色彩的效果。

这种工艺不仅能够提高铝合金材料的外观质感,还能改善其表面性能,增强其耐候性和耐腐蚀性,广泛应用于建筑、汽车、电子等领域。

几种常见金属表面处理工艺文档编制序号:[KKIDT-LLE0828-LLETD298-POI08]金属表面处理种类简介电镀金属或其他不溶性材料做,待镀的工件做阴极,镀层金属的阳离子在待镀工件表面被还原形成镀层。

为排除其它阳离子的干扰,且使镀层均匀、牢固,需用含镀层金属阳离子的溶液做电镀液,以保持镀层金属阳离子的不变。

电镀的目的是在基材上镀上金属镀层,改变基材表面性质或尺寸。

电镀能增强金属的抗腐蚀性(镀层金属多采用耐腐蚀的金属)、增加、防止磨耗、提高导电性、润滑性、耐热性、和表面美观。

电泳电泳是电泳涂料在阴阳两极,施加于电压作用下,带电荷涂料离子移动到阴极,并与阴极表面所产生之碱性作用形成不溶解物,沉积于工件表面。

电泳表面处理工艺的特点:电泳漆膜具有涂层丰满、均匀、平整、光滑的优点,电泳漆膜的硬度、附着力、耐腐、冲击性能、渗透性能明显优于其它涂装工艺。

电泳工艺优于其他涂装工艺。

镀锌镀锌是指在、或者其它材料的镀一层锌以起美观、等作用的表面处理技术。

现在主要采用的方法是热镀锌。

电镀与电泳的区别电镀就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程。

电泳:溶液中带电粒子(离子)在电场中移动的现象。

溶液中带电粒子()在中移动的现象。

利用带电粒子在电场中移动速度不同而达到分离的技术称为电泳技术。

电泳又名——电着 (着),泳漆,电沉积。

发黑钢制件的表面发黑处理,也有被称之为发蓝的。

其原理是将钢铁制品表面迅速氧化,使之形成致密的氧化膜保护层,提高钢件的防锈能力。

发黑处理现在常用的方法有传统的碱性加温发黑和出现较晚的常温发黑两种。

但常温发黑工艺对于低碳钢的效果不太好。

A3钢用碱性发黑好一些。

在高温下(约550℃)氧化成的四氧化三铁呈天蓝色,故称发蓝处理。

在低温下(约3 50℃)形成的四氧化三铁呈暗黑色,故称发黑处理。

在兵器制造中,常用的是发蓝处理;在工业生产中,常用的是发黑处理。

采用碱性氧化法或酸性氧化法;使金属表面形成一层氧化膜,以防止金属表面被腐蚀,此处理过程称为“发蓝”。

金属镀彩工艺

金属镀彩工艺是一种表面处理工艺,它将一种金属或其他材料,如陶瓷、树脂和玻璃等,镀上一层质量优良、美观大方等色彩,所以它有着色、保护、装饰、防护等多重功能。

金属镀彩工艺一般分为四类:镀锌镀彩工艺、镀铝镀彩工艺、电镀镀彩工艺和烤漆镀彩工艺。

镀锌镀彩工艺:它是采用锌性时氧化物为基质,通过液体相反接触的方法镀上一层锌,以保护金属表面不受腐蚀,并且以改善金属表面美观度的方法。

镀铝镀彩工艺:采用铝离子化学氧化技术,将一种金属材料的表面铝化,具有良好的耐蚀性,延长其使用寿命的作用。

电镀镀彩工艺:它是利用电解原理,用电解液将金属经电解发生化学变化,以获得一层质量优良的金属膜,从而达到装饰和保护的目的。

烤漆镀彩工艺:它是利用烤漆配制的环境友好、无毒无害的液体涂料,经烘烤或电弧喷涂处理等方式,将漆层深入金属表面以形成一层质量优良的颜色层,从而达到装饰和保护的目的。

- 1 -。

阳极氧化染料

阳极氧化染料是用于金属表面着色的一种工艺方法,也称为电化学着色。

这种工艺主要应用于铝制品,通过电解时电场的作用,使金属表面的氧化膜或镀层着色。

对于具体的染料选择,比如染料颜色、浓度、温度和pH值等,可能会因不同的应用和需求而有所不同。

一般来说,阳极氧化染料包括溶蒽素金黄IGK、溶蒽素橘黄IRK等。

这些染料在适当的浓度和温度下,能够使金属表面形成一层致密的氧化膜,并通过染色达到所需的颜色效果。

值得注意的是,阳极氧化工艺是一种相对复杂的过程,需要专业的设备和技术人员来操作。

同时,由于不同金属的物理化学性质有所差异,因此在实际操作中需要根据具体情况进行适当的调整。

总的来说,阳极氧化染料是一种重要的工业材料,在金属表面处理领域有着广泛的应用前景。

对于具体的使用和操作,需要结合实际情况和专业知识进行合理的选择和控制。

金属表面着色技术一般情况下,金属基体本身颜色单一,不能满足零部件不同部位不同颜色的需要。

大多情况下,同一零部件的不同部位颜色要求也不一致。

例如同种材质的金属管和手机外壳要求具有不同的色彩,如何实现这一目的,这一切都来源于金属表面着色技术。

图6-21所示为着色后的金属管(图6-21a)和手机外壳(图6-21b)。

本节主要介绍各种金属的着色技术。

图6-21 着色后的金属管和手机外壳一、概述金属表面着色是金属通过化学浸渍、电化学方法和热处理方法等在金属表面形成一层带有某种颜色,并且具有一定耐蚀能力的化合物膜层。

这种膜层中生成的化合物通常是具有较高化学稳定性的氧化物、硫化物、氢氧化物和金属盐类。

钢铁及有色金属表面都可以实施着色技术。

图6-22所示为着色后的各种零部件。

金属表面着色技术常用的方法有化学着色技术和电解着色技术两大类。

化学着色技术有两种着色原理:一是依靠膜层的吸附作用,膜层中存在空隙,可以吸附颜料或有色粒子;二是依靠金属表面与溶液的化学反应,生成有色产物沉积在金属表面,使金属表面具有预定色彩。

其优点是不需耗电,对设备要求不高,操作简单,成本低,可获得多种鲜艳颜色,装饰性强。

但是其缺点是获得的表面颜色稳定性差,存在一定色差,且在使用中易掉色和褪色,一般用于室内装潢和外观要求不高的设备仪器。

图6-22 着色后的各种零部件电解着色技术是将被着色金属置于电解液中,通过电解的方式将溶液中的金属离子还原成的单质或其化合物后再吸附于被着色金属表面的氧化层底部。

被吸附的物质对光线的干涉作用,产生显色效果,因此电解着色技术所着颜色不是被吸附物质的颜色。

电解着色技术颜色可控性好,得到的颜色鲜艳,装饰性极强,使用时不易掉色,应用十分广泛。

二、铝及铝合金的着色处理铝具有银白色的金属光泽,密度为2.7g/cm3,拥有很多优良的性能而被广泛应用于建筑、交通运输业、工程、机械制造、电气工程、国防等领域。

铝及铝合金在自然条件下生成的氧化膜很薄,不能有效耐大气腐蚀,更不能耐稀酸、稀碱的腐蚀,也不能直接着色。