板式塔计算

- 格式:xls

- 大小:40.50 KB

- 文档页数:4

一、设计任务1. 结构设计任务完成各板式塔的总体结构设计,绘图工作量折合A1图共计4张左右,具体包括以下内容:⑴各塔总图1张A0或A0加长; ⑵各塔塔盘装配及零部件图2张A1。

2. 设计计算内容完成各板式塔设计计算说明书,主要包括各塔主要受压元件的壁厚计算及相应的强度校核、稳定性校核等内容。

二、设计条件1. 塔体内径mm 2000=i D ,塔高m 299.59H i =;2.设计压力p c =2.36MPa ,设计温度为=t 90C ︒;3. 设置地区:山东省东营市,基本风压值q 0=480Pa ,地震设防烈度8度,场地土类别III 类,地面粗糙度是B 类;4. 塔内装有N=94层浮阀塔盘;开有人孔12个,在人孔处安装半圆形平台12个,平台宽度B=900m m ,高度为1200m m ;5. 塔外保温层厚度为δs =100m m ,保温层密度ρ2=3503m /kg ;三、设备强度及稳定性校核计算1. 选材说明已知东营的基本风压值q 0=480Pa ,地震设防烈度8度,场地土类别III 类;塔壳与裙座对接;塔内装有N=94层浮阀塔盘;塔外保温层厚度为δs =100m m ,保温层密度ρ2=3503m /kg ;塔体开有人孔12个,在人孔处安装半圆形平台12个,平台宽度B=900m m ,高度为1200m m ;设计压力 p c =2.36MPa ,设计温度为=t 90C ︒;壳3m m ,裙座厚度附加量2m m ;焊接接头系数取为0.85;塔内径mm 2000=i D 。

通过上述工艺条件和经验,塔壳和封头材料选用Q345R 。

对该塔进行强度和稳定计算。

2. 主要受压元件壁厚计算本部分应包括常压塔的主要筒体及椭圆封头等重要受压元件的壁厚计算,裙座厚度先按经验值取。

l塔壳和封头材料选用Q345R[MPa 185][,325)(t.20p eL ==σR R (16<≤δ36)] 直径mm 2000=i D 段圆筒及封头: 圆筒:15.12mm 36.285.01852200036.2][2ci c =-⨯⨯⨯=-=p D p tφσδ 封头:mm 06.1536.25.085.018521200036.25.0][2ci c h =⨯-⨯⨯⨯⨯=-=p K D p tφσδ 经圆整后,塔壳厚度取为22m m ,封头厚度取为24m m ,裙座壳厚度取为18m m 。

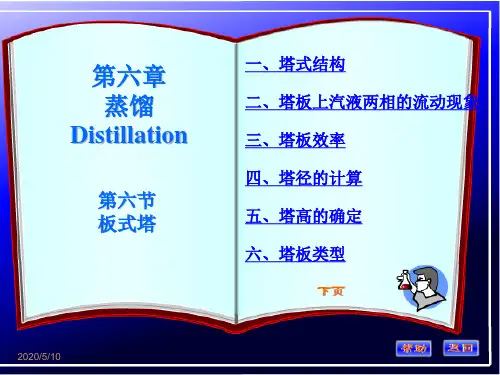

《化工原理》电子教案——板式塔及其工艺设计计算教案章节:一、板式塔的概述1. 塔设备的分类及应用2. 板式塔的结构及特点3. 板式塔的分类及选用原则二、塔盘结构与性能1. 塔盘的类型及工作原理2. 塔盘性能的评定指标3. 常用塔盘的结构与性能比较三、塔内流体流动与传质过程1. 塔内流体流动特点2. 气液两相流动计算3. 传质过程及计算四、板式塔的设计计算1. 设计计算的基本步骤2. 塔径的计算方法3. 塔高的计算与确定五、板式塔的工艺计算与优化1. 工艺计算的基本内容2. 塔盘效率的计算与提高措施3. 塔内压降的计算与控制教学目标:通过本章的学习,使学生掌握板式塔的基本概念、结构及特点,了解板式塔的分类和选用原则;掌握塔盘的结构与性能,能够根据实际需求选择合适的塔盘;理解塔内流体流动与传质过程,能够进行简单的计算;熟悉板式塔的设计计算方法,能够进行基本的设计与优化。

教学方法:采用讲解、案例分析、互动讨论相结合的方式进行教学。

通过讲解使学生掌握基本概念和原理,通过案例分析使学生了解实际工程中的应用,通过互动讨论激发学生的思考和创新能力。

教学内容:一、板式塔的概述1. 塔设备的分类及应用讲解:塔设备在化工、环保等领域的应用,各类塔设备的特点及适用范围。

2. 板式塔的结构及特点讲解:板式塔的组成部分,各部分的作用及板式塔相较于其他类型塔的优势。

3. 板式塔的分类及选用原则讲解:不同类型板式塔的结构特点及应用领域,选用原则及注意事项。

二、塔盘结构与性能1. 塔盘的类型及工作原理讲解:常见塔盘类型,如平板塔、圆形塔、浮阀塔等,及其工作原理。

2. 塔盘性能的评定指标讲解:塔盘性能的评定指标,如塔盘效率、压降等,及其计算方法。

3. 常用塔盘的结构与性能比较讲解:常用塔盘的结构特点及性能比较,如圆形塔与浮阀塔的优缺点。

三、塔内流体流动与传质过程1. 塔内流体流动特点讲解:塔内气液两相流动的特点,如流动形态、流动参数等。

板式塔计算板式塔的结构设计及计算2.1 : 塔体与裙座的机械设计条件如下:1.塔体内径D=2000mm,塔体高度近似计算H=40000mm,计算压力Pc=1.0Mpa,计算温度t=300C.2.设置地区:基本风压=400N/;地震防裂度为8度,场地土类:B类。

3.塔内装有N=70快浮法塔板,每块塔板上存留介质层高度为=100mm,介质密度=950kg/,沿塔每高5米左右开设一个人孔,人孔数为8个,相应的人孔安置半圆形平台8个,平台宽度B=900mm,高度为1000mm。

4.塔外保温层厚度=95mm,保温材料密度=300kg/.5.塔体与裙座之间悬挂一台再沸器,其操作质量=400kg,偏心距e=2000mm。

6. 塔体与封头材料选用16MnR,,其=144MPa,=170MPa, =345MPa, =1.8MPa。

7.裙座材料选用Q235—B。

8.塔体与裙座对接焊接,塔体焊接接头系数=0.85。

9.塔体与封头壁厚附加量取c=2mm,裙座壁厚附加量取c=2mm。

2.2 按压力计算塔体厚度:===8.2mm,C=2mm,圆整后=12mm;2.3 封头厚度计算:===8.19mm,C=2mm,圆整后取=12mm;2.4 塔设备质量载荷计算:2.4.1 筒体圆筒,封头,裙座质量圆筒质量=59635.86=21372.56kg;封头质量=4382=876kg裙座质量=5963.08=1835.68kg群体裙座质量=++=21372.56+876+1835.68=24084.24kg;注:1.塔体圆筒的总高度=35.86m;2.查得DN2000,厚度12mm的圆筒每米质量为596kg;3.查得DN2000,厚度12mm的椭圆形封头质量取438kg, (其中封头曲面深度500mm,直边高度40mm;)4.裙边高度3080mm(厚度=12mm)2.4.2 塔内件质量==0.78547570=16485kg注:1.由表查得浮阀塔板每平方米的质量为75kg。

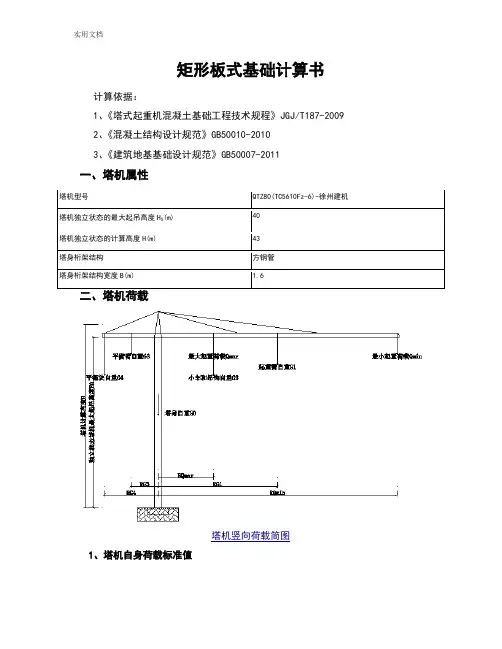

矩形板式基础计算书计算依据:1、《塔式起重机混凝土基础工程技术规程》JGJ/T187-20092、《混凝土结构设计规范》GB50010-20103、《建筑地基基础设计规范》GB50007-2011一、塔机属性塔机竖向荷载简图1、塔机自身荷载标准值k基础布置图Gk =blhγc=5.5×5.5×1.4×25=1058.75kN基础及其上土的自重荷载设计值:G=1.2Gk=1.2×1058.75=1270.5kN 荷载效应标准组合时,平行基础边长方向受力:Mk ''=G1RG1+G2RQmax-G3RG3-G4RG4+0.9×(M2+0.5FvkH/1.2)=57.9×28+4.2×12.97-29.11×6.3-152.3×12.5+0.9×(800+0.5×18.927×43/1.2)=613.729kN·mFvk ''=Fvk/1.2=18.927/1.2=15.772kN荷载效应基本组合时,平行基础边长方向受力:M''=1.2×(G1RG1+G2RQmax-G3RG3-G4RG4)+1.4×0.9×(M2+0.5FvkH/1.2)=1.2×(57.9×28+4.2×12.97-29.11×6.3-152.3×12.5)+1.4×0.9×(800+0.5×18.927×43/1.2)=941.514kN·mFv ''=Fv/1.2=26.498/1.2=22.081kN基础长宽比:l/b=5.5/5.5=1≤1.1,基础计算形式为方形基础。

Wx=lb2/6=5.5×5.52/6=27.729m3Wy=bl2/6=5.5×5.52/6=27.729m3相应于荷载效应标准组合时,同时作用于基础X、Y方向的倾覆力矩:Mkx =Mkb/(b2+l2)0.5=834.167×5.5/(5.52+5.52)0.5=589.845kN·mMky =Mkl/(b2+l2)0.5=834.167×5.5/(5.52+5.52)0.5=589.845kN·m1、偏心距验算相应于荷载效应标准组合时,基础边缘的最小压力值:Pkmin =(Fk+Gk)/A-Mkx/Wx-Mky/Wy=(521.1+1058.75)/30.25-589.845/27.729-589.845/27.729=9.683kPa≥0 偏心荷载合力作用点在核心区内。

板式吸收塔理论塔板数的计算14404806 龙益如通常在吸收操作中,大多采用填料塔。

然而,填料式吸收塔不是在所有情况下均适用,仅在处理量较小,塔径在600毫米以下时(文献得知),采用填料塔比较经济。

当塔径较大时,可能出现严重的壁流和沟流现象,导致吸收效率下降。

故,处理量较大时,采用板式吸收塔。

另外,填料塔不能像板式塔一样设置人孔进行检修和清洗,故此方面依旧板式塔更优。

下面进行板式吸收塔的理论塔板数的计算,主要参照板式精馏塔采用逐级计算法和图解法,另外由查阅文献介绍解析法等其他方法。

方法一:首先,我们假定板式吸收塔中每一块塔板均为理想板,即塔板上的液相组成是均匀的,且离开该板的气液两相处于平衡状态,即所谓理论板。

同时,在气相中采用惰性组分的摩尔比为基准,在液相中采用吸收剂的摩尔比为基准,且满足吸收过程中惰性组分吸收剂的流量均可视为恒定,即各板上升的惰性组分的摩尔流量V均相等,各板下降的吸收剂的摩尔流量L均相等。

基于以上讨论,参照板式精馏塔的处理方式,进行计算:如图所示,在全塔范围内对溶质进行物料衡算得VY b+LX a=VY a+LX b(1-1)V(Y b−Y a)=L(X b−X a)(1-2)在吸收塔的任意两板间(i和i+1)分别与塔顶或者塔底的范围内,对溶质A进行物料衡算得VY i+1+LX a=VY a+LX i移项,得Y i+1=LV X i+(Y a−LVX a)(1-3)即为板式吸收塔的操作线方程。

由以上部分计算对比教材上填料式吸收塔的计算可知,此部分两者的处理方法基本相同。

故,后续部分计算直接采用书上已有公式。

其中,Y a=Y b(1−φA) (1-4)而最小液气比(LV )min=Y b−Y aY bm−X a(1-5)又实际液气比为L V =(1.1~1.2)(LV)min(1-6)图1-1一般情况下,进行吸收操作时,处理量V、进塔气体组成Y b、出塔气体组成Y a以及进塔吸收剂组成X a均为设计时已经确定的量,故式1-2、1-5、1-6可求得出塔吸收液组成X b。

5.0设计条件洗油和粗苯的分离采用连续精馏,主要操作条件为:1.泡点进料,将原料液通过预热器至泡点后送入精馏塔内。

2.塔内上升蒸汽采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,预设回流比为最小回流比的1.5倍。

粗苯经产品冷却器冷却后送至储罐。

3.该物系属于易分离物系,再沸器间接蒸汽加热,塔底产品经冷却后送至储罐。

4.采用年产1t 焦炭为基准,基础数据如下:表5-1基础数据5.原料的处理量F=0.0609㎏/h6.原料液组成为0.025﹙苯的质量分率,下同﹚7.塔顶馏出液的组成为0.9958.塔底釜液的组成为0.0059.泡点进料 q=1 10.脱苯塔塔顶温度 18.21 11.单板压降 ≤0.7kPa51精馏塔的物料衡算5.1.1原料液及塔顶、塔底产品的摩尔分率 苯的摩尔质量 M A =78.11㎏/kmol 洗油的摩尔质量M B =92.13㎏/kmol x F =13.92/975.011.78/025.011.78/025.0+=0.029x D =13.92/005.011.78/995.011.78/995.0+=0.996x W =13.92/995.011.78/005.011.78/005.0+=0.0064.1.2原料液及塔顶塔底产品的平均摩尔质量M F =0.029×78.11+﹙1-0.029﹚×92.13=91.27㎏/kmol M D =0.996×78.11+﹙1-0.996﹚×92.13=78.59㎏/kmol M W =0.006×78.11+﹙1-0.006﹚×92.13=92.05㎏/kmol 4.1.3物料衡算 原料液处理量 F=72.910609.0=6.64×10—4 kmol /h根据公式F=D+WFx F =Dx D +Wx W代入数据F=6.64×10—4 kmol /h ,x F =0.029,x D =0.996,x W =0.006 联立得:D=1.54×10—5 kmol /hW=6.49×10—4 kmol /h 4.1.4塔板数的确定由文献[45]查得,苯的A B C 数据为6.02232、1206.350、220.237,洗油的A B C 数据为6.07826、1343.943、219.377,经安托万方程㏑p 0 =A -Ct B+,计算得到表5-2 表5-2不同温度下蒸汽压计算表由拉乌尔定律推导得公式000BA B P P P P x --= x PP y A 0=计算得到表5-3表5-3根据x 、y 绘制苯-甲苯体系的相图:利用表5-3绘制图5-1 最小回流比的计算 公式α=p A 0/ p B 0x F =0.029, y F =()x x 11-+αα=()029.0143.21029.043.2⨯-+⨯=0.068R min = x D -y F /y F -x F =029.0068.0068.0996.0--=23.79取操作回流比R=1.5 R min =1.5×23.79=35.7求精馏塔的气液相负荷L=RD=35.7×1.54×10-4=5.50×10-4V=(R+1)D=36.7×1.54×10-4 =5.65×10-4L ’=L+F=5.50×10-4+6.64×10—4=1.21×10-3 V ’=V=5.65×10-4 操作线方程精馏段操作线方程为 y=x VDx V L + D =0.973x n +0.027 提馏段操作线方程为 y’=x V Wx V L ''''-W =相平衡方程: y=()xx11-+αα用逐板计算法计算理论塔板数:总塔效率的求取精馏塔的工艺条件及有关物性数据的的计算 操作压力计算塔顶操作压力p D =101.3+18.21=119.51kPa 每层塔板的压降△P=0.7kPa进料板压力 P F =119.5+0.7×24=136.31kPa精馏段平均压力 P m =(119.5+136.31) /2=127.914 kPa 操作温度计算依据操作压力,由泡点方程通过试差法计算出泡点温度,其中苯、甲苯的饱和蒸汽压由安托尼方程计算,计算过程略。

板式塔重量计算板式塔是一种常见的工程结构,常用于化工、石油和煤气等工业领域中。

它通常用于分离、质量传递和反应等流体处理操作。

计算板式塔的重量是设计和施工过程中非常重要的一项工作。

本文将介绍板式塔重量计算的相关原理和计算方法。

1.板式塔的构成和重要部件板式塔由塔体、塔盘和填料三部分组成。

塔体是整个塔结构的主体,通常由圆筒形或方形的钢制外壳构成。

塔盘是塔体内部的分布装置,用于分离和传递物质。

填料是一种在塔体内部填充的固体材料,用于增加物质间的接触表面积,提高传质效果。

2.板式塔重量计算的原理板式塔的重量由以下几个部分组成:-塔体本身的重量(塔壁和顶部结构)-塔盘的重量-填料的重量塔体的重量可以通过计算其体积并乘以材料的密度来估算。

塔盘的重量取决于其设计和尺寸,一般通过计算盘面的面积和盘面的平均厚度再乘以材料的密度来估算。

填料的重量可以根据填料的体积和密度来计算。

3.材料密度的选择板式塔常用的材料有钢、不锈钢和塑料等。

不同材料的密度不同,对于重量计算的精度有一定影响。

在实际计算过程中,需要选择合适的材料密度,以准确估算塔体、塔盘和填料的重量。

4.板式塔重量计算的步骤(1)确定塔体的形状和尺寸,计算塔体的体积;(2)选择塔体材料的密度;(3)计算塔体本身的重量;(4)确定塔盘的类型和尺寸,计算塔盘的面积和平均厚度;(5)选择塔盘材料的密度;(6)计算塔盘的重量;(7)选择填料的类型和尺寸,计算填料的体积;(8)选择填料材料的密度;(9)计算填料的重量;(10)将塔体、塔盘和填料的重量相加,得到总重量。

5.板式塔重量计算的应用板式塔重量计算在工程设计和施工中起到了重要的作用。

它可以帮助工程师更好地了解塔体结构的承重和稳定性,提供重要的参考数据。

此外,重量计算还可以为制造商提供相关数据,以确定材料和制造工艺。

总之,板式塔重量计算是设计和施工过程中必不可少的一项工作。

合理估算塔体、塔盘和填料的重量,对于工程的安全性和可靠性具有重要意义。