(塑性成形力学)5极限分析原理

- 格式:ppt

- 大小:7.45 MB

- 文档页数:36

塑性成形原理知识点总结一、塑性成形的基本原理1. 塑性成形的基本原理是通过施加外部应力使材料受力,发生形变,从而改变其形状和尺寸。

外部应力可以是拉伸、压缩、弯曲等形式,材料受到应力后发生塑性变形,达到所需的形状和尺寸。

2. 塑性成形的基本原理还包括在一定的温度条件下进行成形。

材料在一定温度范围内会发生晶粒的滑移和再结晶等变化,使材料更容易流动和变形,这对于塑性成形的效果非常重要。

3. 塑性成形的基本原理还涉及到应变硬化和材料流动等方面的知识。

应变硬化是指材料在形变过程中发生的一种增加抗力的现象,材料流动则是指材料在应力作用下发生的形变过程,通过流动来实现所需的成形效果。

二、材料在塑性成形过程中的变形规律1. 材料在塑性成形过程中会发生各种形式的变形,包括平面应变变形、轴向应变变形、弯曲应变变形、扭曲应变变形等。

不同的成形方式会引起不同形式的变形,需要根据具体情况进行分析和处理。

2. 材料在塑性成形过程中的变形还受到横向压缩和减薄等因素的影响。

横向压缩会导致材料沿其厚度方向出现侧向膨胀的现象,减薄则是指材料在成形过程中产生的减小尺寸和厚度的现象。

3. 材料在塑性成形过程中还会出现显著的硬化现象。

随着形变量的增加,材料的硬度和抗力会逐渐增加,这对于成形过程的控制和调整非常重要。

三、材料在塑性成形过程中的流变规律1. 材料在塑性成形过程中会发生流变,即在应力的作用下发生形变的过程。

材料的流变规律是指在应力条件下材料的变形规律和流动规律,这对于塑性成形技术的研究和应用非常重要。

2. 材料在塑性成形过程中还会出现应力和应变的分布不均匀、表面变形、壁厚变化等现象。

这些现象会导致成形件质量的不稳定性和变形过程的复杂性,需要进行合理的控制和调整。

3. 材料在塑性成形过程中还会受到局部热和化学变化的影响。

局部热和化学变化会影响材料的微观结构和性能,对于成形过程的控制和调整也具有重要的参考意义。

四、塑性成形的热变形和冷变形1. 塑性成形通常分为热变形和冷变形两种方式。

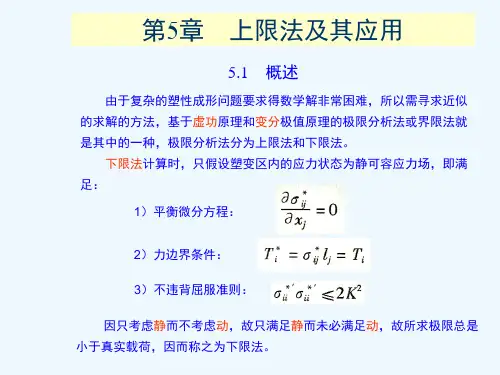

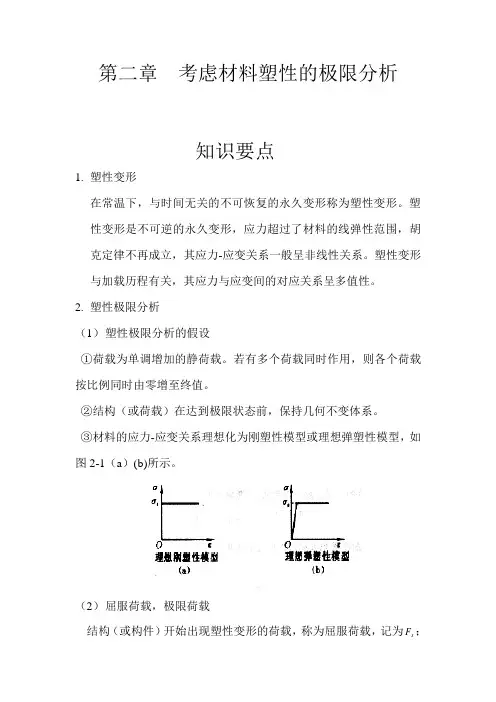

第二章考虑材料塑性的极限分析知识要点1.塑性变形在常温下,与时间无关的不可恢复的永久变形称为塑性变形。

塑性变形是不可逆的永久变形,应力超过了材料的线弹性范围,胡克定律不再成立,其应力-应变关系一般呈非线性关系。

塑性变形与加载历程有关,其应力与应变间的对应关系呈多值性。

2.塑性极限分析(1)塑性极限分析的假设①荷载为单调增加的静荷载。

若有多个荷载同时作用,则各个荷载按比例同时由零增至终值。

②结构(或荷载)在达到极限状态前,保持几何不变体系。

③材料的应力-应变关系理想化为刚塑性模型或理想弹塑性模型,如图2-1(a)(b)所示。

(2)屈服荷载,极限荷载结构(或构件)开始出现塑性变形的荷载,称为屈服荷载,记为F;s结构(或构件)开始出现大的塑性变形成为几何可变机构,而处于极限状态时的荷载,称为极限荷载,记为F。

u(3)屈服扭转(或弯矩),极限扭矩(或弯矩)圆轴(或梁)横截面上的最大应力达到材料的屈服极限而开始出现塑性变形时,横截面内的扭矩(或弯矩)称为屈服扭矩(或弯矩)记为T(或s M);圆轴(或梁)横截面上的应力全部达到材料的屈服极s限,此时横截面各点均发生塑性变形,整个截面进入完全塑性状态达到极限状态时的扭矩(或弯矩)称为极限扭矩(或弯矩)记为T(或uM)。

u(4)塑性铰当梁的某截面达到极限状态时,该截面两侧的两段梁将绕其中性轴作相对转动,犹如在该截面处安另了一个铰链,故称其为塑性铰。

塑性铰并不等同于真实的铰链,而是由于截面达到完全塑性引起的,它能承受弯矩,即截面上的极限弯矩。

(5)残余应力当结构或构件达到极限状态后,卸除荷载至零,构件截面上的应力,称为残余应力。

由于卸载后外荷载为零,故残余应力必自相平衡。

残余应力最大值为材料的屈服极限。

习题详解2-1 一组合圆筒,承受荷载F,如题图(a)所示。

内筒材料为低碳钢,横截面面积为A,弹性模量为1E,屈服极限为1s ;外1筒材料为铝合金,横截面面积为2A ,弹性模量为2E ,屈服极限为2s σ。

金属板材塑性成形的极限分析一、金属板材塑性成形的基本概念与重要性金属板材塑性成形是一种利用金属材料的塑性变形能力,通过外力作用使其发生形状变化的加工技术。

这种技术广泛应用于汽车、航空航天、家电制造等多个领域,对于提高材料利用率、降低成本、提升产品性能具有重要意义。

1.1 金属板材塑性成形的基本定义塑性成形是指在一定的温度和压力条件下,金属板材在塑性状态下发生形变,最终形成所需形状和尺寸的过程。

这一过程涉及到材料的力学行为、变形机理以及加工工艺等多个方面。

1.2 金属板材塑性成形的重要性金属板材塑性成形技术是现代制造业的基石之一。

它不仅能够提高材料的成形精度和生产效率,还能有效降低生产成本,满足现代工业对高性能、轻量化产品的需求。

二、金属板材塑性成形的关键技术与工艺金属板材塑性成形包含多种关键技术与工艺,这些技术与工艺直接影响成形质量、生产效率和成本。

2.1 金属板材的塑性变形机理金属板材的塑性变形机理是塑性成形的基础。

它涉及到材料内部的微观结构变化,如位错运动、晶粒变形等。

了解这些机理有助于优化成形工艺,提高成形质量。

2.2 塑性成形的主要工艺方法塑性成形的主要工艺方法包括轧制、拉伸、冲压、弯曲等。

每种方法都有其特定的应用场景和优势,选择合适的工艺方法对于保证成形效果至关重要。

2.3 塑性成形过程中的缺陷控制在塑性成形过程中,可能会出现裂纹、起皱、回弹等缺陷。

有效的缺陷控制技术可以显著提高成形件的质量和可靠性。

2.4 塑性成形工艺的数值模拟随着计算机技术的发展,数值模拟已成为塑性成形工艺设计的重要工具。

通过模拟可以预测成形过程中的应力、应变分布,优化工艺参数。

三、金属板材塑性成形的极限分析与应用极限分析是研究金属板材在塑性成形过程中达到极限状态的条件和行为,对于提高成形工艺的安全性和可靠性具有重要意义。

3.1 极限分析的理论基础极限分析的理论基础包括材料力学、塑性力学和断裂力学等。

这些理论为分析金属板材在成形过程中的应力、应变状态提供了科学依据。

成形极限图的原理及应用引言成形极限图是在金属材料的成形加工过程中常用的一种分析工具。

它通过对金属材料在拉伸过程中的变形行为进行实验和数学建模,可以帮助工程师们更好地了解材料的成形极限,从而进行优化设计和预测形变过程中可能出现的问题。

本文将介绍成形极限图的原理以及在工程实践中的应用。

原理成形极限图是通过实验和数学模型得到的一种图表,它描述了金属材料在成形过程中的变形特性。

在金属材料的拉伸过程中,会发生两种类型的变形:弹性变形和塑性变形。

弹性变形弹性变形是指金属材料在受力后能恢复到原来形状的一种变形方式。

在弹性变形阶段,应力与应变之间呈线性关系,称为胡克定律。

弹性变形的应变是可逆的,即一旦去掉作用力,材料会恢复到原来的形状。

塑性变形塑性变形是指金属材料在受力后不能完全恢复到原来形状的一种变形方式。

在塑性变形阶段,应力与应变之间的关系不再呈线性,而是呈现出非线性的行为。

塑性变形的应变是不可逆的,一旦发生变形,材料的形状就会永久改变。

成形极限图成形极限图是描述金属材料塑性变形特性的图表。

它以应力和应变为坐标轴,绘制材料在拉伸过程中的应力-应变曲线。

通过实验获得材料的应力-应变数据,可以绘制出成形极限图。

成形极限图通常是一条曲线,其中包含了两个重要的参数:屈服强度和断裂强度。

屈服强度屈服强度是指金属材料在拉伸过程中开始发生塑性变形时的应力值。

在成形极限图上,屈服强度位于曲线的起点处。

屈服强度通常用屈服强度值或屈服点标记表示,是衡量材料抗拉强度的一个重要参数。

断裂强度断裂强度是指金属材料在拉伸过程中完全断裂时的应力值。

在成形极限图上,断裂强度位于曲线的终点处。

断裂强度是衡量材料脆性和韧性的一个重要指标,一般来说,断裂强度越高,材料的韧性越好。

应用成形极限图在工程实践中有着广泛的应用。

以下列举了几个常见的应用领域:1.材料选择与优化:通过绘制成形极限图,工程师们可以比较不同材料的成形性能,选择最合适的材料进行工程设计。