钻法兰盘斜孔夹具

- 格式:docx

- 大小:321.45 KB

- 文档页数:9

辽宁工程技术大学机械制造技术基础课程设计题目:法兰盘机械加工工艺规程及钻Ф20mm 通孔专用夹具设计专用夹具设计班级:机械11-1班*名:***学号:*************师:***完成日期:2013.1.21任务书一、设计题目: 法兰盘机械加工工艺规程及钻Ф20mm通孔专用夹具设计二、原始资料(1) 被加工零件的零件图1张(2) 生产类型:大批大量生产三、上交材料1.所加工的零件图1张2.毛坯图1张3.编制机械加工工艺过程卡片1套4.编制所设计夹具对应的那道工序的机械加工工序卡片1套5.绘制夹具装配图(A0或A1)1张6.绘制夹具中1个零件图(A1或A2。

装配图出来后,由指导教师为学生指定需绘制的零件图,一般为夹具体)。

1张7.课程设计说明书,包括机械加工工艺规程的编制和机床夹具设计全部内容。

(约5000-8000字)1份四、进度安排本课程设计要求在3周内完成。

1.第l~2天查资料,绘制零件图。

2.第3~7天,完成零件的工艺性分析,确定毛坯的类型、制造方法,编制机械加工工艺规程和所加工工序的机械加工工序卡片。

3.第8~10天,完成夹具总体方案设计(画出草图,与指导教师沟通,在其同意的前提下,进行课程设计的下一步)。

4.第11~13天,完成夹具装配图的绘制。

5.第14~15天,零件图的绘制。

6.第16~18天,整理并完成设计说明书的编写。

7.第19天~21天,完成图纸和说明书的输出打印。

答辩五、指导教师评语该生设计的过程中表现,设计内容反映的基本概念及计算,设计方案,图纸表达,说明书撰写,答辩表现。

综合评定成绩:指导教师日期摘要到目前为止,在企业生产中,各种机械加工、检验、焊接、热处理和装配等冷、热加工工艺,都使用着大量的夹具,用以安装加工对象,使之占有正确的加工位置,随着不规则形状零件在现在制造业的应用越来越广泛,且产品的成本、质量、生产率都与工艺装备息息相关,如何保证这种零件的加工质量变得尤为重要。

毕业设计说明书课题名称:车床法兰盘工艺规程与钻孔专用夹具三维设计学生姓名汪校明学号 ************所在学院浙江机电职业技术学院专业机械制造与自动化班级机制1113指导教师方刚强起讫时间:2014 年 3 月25 日~2014 年 5 月16 日课题名称车床法兰盘工艺规程与钻孔专用夹具三维设计摘要我的毕业设计的课题是车床法兰盘工艺规程及专用夹具的三维设计,主要内容如下:首先,对零件进行分析,主要是零件作用的分析和工艺分析,通过零件分析可以了解零件的基本情况,而工艺分析可以知道零件的加工表面和加工要求。

根据零件图提出的加工要求,确定毛坯的制造形式和尺寸的确定。

第二步,进行基面的选择,确定加工过程中的粗基准和精基准。

根据选好的基准,制订工艺路线,通常制订两种以上的工艺路线,通过工艺方案的比较与分析,再选择可以使零件的几何形状、尺寸精度及位置精度等技术要求得到合理的保证的一种工序。

第三步,根据已经选定的工序路线,确定每一步的切削用量及基本工时,并选择合适的机床和刀具。

对于粗加工,还要校核机床功率。

最后,设计第三道工序—钻法兰盘孔的夹具。

先提出设计问题,再进行分析,用pore软件进行设计三维实体,然后把设计的过程整理为说明书。

关键词:机械设计;加工工艺;夹具设计;Pro/E Wildfire目录摘要 (I)第1章绪论 (1)1.1 引言 (1)1.2 主要机械结构分析 (2)1.3 切削力及夹紧力计算 (2)1.4 定位误差分析 (4)1.5 夹具设计及操作的简要说明 (4)第2章结构设计 (5)2.1 设置工作目录 (5)2.1.1新建文件夹 (5)2.1.2设置工作目录 (5)2.2 法兰盘夹具的造型设计 (5)2.2.1新建零件 (5)2.2.2创建底座结构 (5)2.2.3 拉伸造型操作1 (7)2.2.4 拉伸造型操作2 (8)2.2.5 拉伸造型操作3 (9)2.2.5 拉伸造型操作4 (10)2.2.6 拉伸造型操作5 (11)2.2.7 拉伸造型操作6 (13)2.2.8 拉伸造型操作7 (15)3.1建立圆角 (16)3.1.1 建立圆角操作1 (16)3.1.2 建立圆角操作2 (17)4.1创建孔 (18)4.1.1 创建孔操作1 (18)4.1.2 创建孔操作2 (19)4.1.3 创建孔操作3 (20)4.1.4 创建孔操作4 (22)4.1.5 创建孔操作5 (23)4.1.6 创建孔操作6 (24)5.1完成法兰盘钻孔专用夹具的设计与绘图 (25)参考文献 (27)致谢 (28)第1章绪论1.1 引言Pro/E是美国PTC公司于1989年推出的三维CAD/CAM系统,历经多年的发展与推广,已成为当今世界上最流行的高端CAD/CAM软件,其全新的设计理念已成为CAD领域的新标准。

摘要工艺学是研究机械加工工艺技术和夹具设计为主的技术学科,具有很强的实践性,要求学习过程中应紧密联系生产实践,同时它又具有很强的综合性。

本次毕业设计研究的课题是法兰盘加工工艺及夹具的设计,主要内容如下:首先,对零件进行分析,主要是零件作用、结构和工艺的分析,通过零件分析可以了解零件的基本情况,而工艺分析可以知道零件的加工表面和加工要求。

根据零件图提出的具体加工要求,确定毛坯的制造形式和尺寸。

第二步,进行基面的选择,确定加工过程中的粗基准和精基准。

根据选好的基准,制定工艺路线方案,通常情况下制定两种以上的工艺路线方案,通过工艺方案的比较分析,再确定出可以使零件的几何形状、尺寸精度及位置精度等技术要求得到合理保证的工艺路线方案。

第三步,根据已经确定的工艺路线,选择加工设备及工艺装备,再确定每一工步的切削用量及时间定额。

第四步,设计工序Ⅶ—钻法兰盘4mm斜孔的夹具。

先提出夹具设计任务,选择定位基准,再确定夹具结构方案,然后开始切削力、夹紧力的计算和定位误差的分析。

最后,把整个设计过程整理为设计说明书和图纸,至此整个设计基本完成。

关键词:法兰盘;加工工艺;夹具设计。

AbstractTechnology is the study of machining fixture design technology and technology-based disciplines, with a very practical, requiring close contact with the learning process should be productive practice, but it also has a strong and comprehensive.The issue is the graduation of flange and fixture design process, the following key elements: First, the analysis of parts, mainly the role of parts, structural and process analysis, part by part analysis to understand the basic situation, The process analysis to know the machining surface and machining requirements. According to the specific part drawing processing requirements, to determine the manufacture of blank forms and dimensions.The second step, the choice of the base surface to determine the processing of coarse and fine reference base. According to the chosen benchmark, the development process route programs, usually two or more of the process line development program, through the process of comparative analysis of the program, and then determine the geometry can make the part shape, size and location accuracy of a reasonable accuracy and other technical requirements programs to ensure the process route.The third step, according to process routes have been identified, select the processing equipment and process equipment, and then determine the amount of each process step of cutting and time fixed for the rough.The fourth step, the design process Ⅶ - 4mm Flange drilling inclined holes of the fixture. To present the fixture design task, select locating datum, and then determine the fixture structure solution, and then began cutting force, clamping force calculation and analysis of positioning error.Finally, the process of finishing the entire design specifications and drawings for the design, bringing the whole design is basically completed.Keywords: Flange; Processing Technology; Fixture Design.第1章绪论1.1机械加工工艺的发展现状随着机械制造业的发展和科学技术的进步,机械制造工艺的内涵和面貌下不断发生变化,近一二十年的技术进展主要表现在以下几方面:(1)常规工艺的不断优化常规工艺的方向是实现高效化、精密化、强韧化、轻量化,以形成优质高效、低耗少污染的先进实用工艺为主要目标,同时实现工艺设备、辅助工艺、工艺材料、检测控制系统的成套工艺服务,使优化工艺易于为企业所采用。

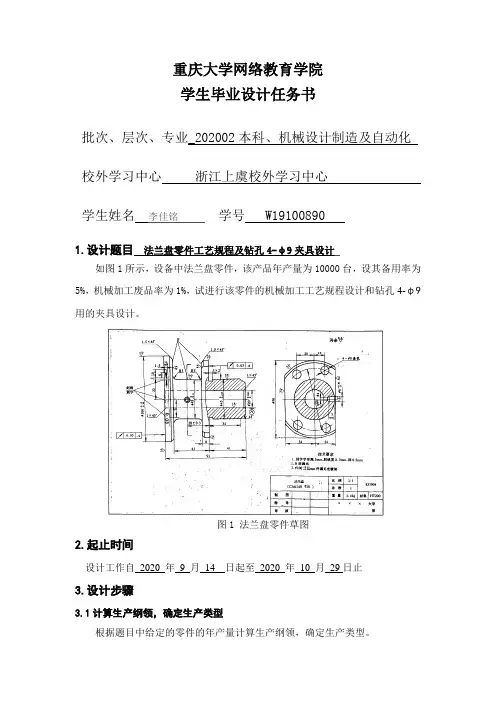

重庆大学网络教育学院学生毕业设计任务书批次、层次、专业_202002本科、机械设计制造及自动化校外学习中心浙江上虞校外学习中心学生姓名李佳铭学号 W191008901.设计题目法兰盘零件工艺规程及钻孔4-φ9夹具设计如图1所示,设备中法兰盘零件,该产品年产量为10000台,设其备用率为5%,机械加工废品率为1%,试进行该零件的机械加工工艺规程设计和钻孔4-φ9用的夹具设计。

图1 法兰盘零件草图2.起止时间设计工作自2020 年9 月14 日起至2020 年10 月29日止3.设计步骤3.1计算生产纲领,确定生产类型根据题目中给定的零件的年产量计算生产纲领,确定生产类型。

3.2零件的分析(1)熟悉零件图结构,绘制CAD图样及三维结构建模。

(2)分析零件图上各项技术要求,确定主要加工表面。

(3)加工表面的尺寸精度和形状精度。

(4)主要加工表面间的相互位置精度。

(5)加工表面粗糙度及其它方面的表面质量要求。

(6)热处理要求及其它要求。

3.3选择毛坯(1)根据零件用途确定毛坯类型。

(2)根据生产批量确定毛坯制造方法。

(3)根据手册查定表面加工余量及余量公差。

3.4工艺规程设计(1)定位基准的选择(包括粗、精基准的选择)(2)零件表面加工方法的选择(3)制定工艺路线(4)确定机械加工余量及毛坯尺寸,设计毛坯——零件综合图(5)工序设计①选择加工设备与工艺装备选择机床,选择夹具,选择刀具,选择量具②工序尺寸的确定及计算(6)选择切削用量、确定时间定额(7)填写机械加工工艺规程卡片和机械加工工序卡片。

3.5机床夹具设计(1)拟定夹具的结构方案①确定夹具的类型②确定工件的定位方案③确定工件的夹紧形式④确定刀具的导向方式或对刀装置⑤确定其它机械,如分度、装卸用的辅助装置等。

⑥夹具体的结构类型的设计(2)夹具总图设计(3)夹紧力的计算及夹具精度的校核(4)绘制夹具零件图样3.6编写设计说明书设计说明书内容如下:(1)目录(2)设计任务书。

宁波技师学院毕业设计(论文)CA6140车床法兰盘加工工艺及夹具设计姓名:顾雪霞学号:052427班级:05数控六(二)班专业:数控技术指导老师:甘志军二零一零年六月摘要在生产过程中,使生产对象(原材料,毛坯,零件或总成等)质和量的状态发生直接变化的过程称为生产过程,如毛坯制造,机械加工,热处理,装配等都称之为工艺过程。

在制定工艺过程中,要确定各工序的安装工位和该工序需要的工步,加工该工序的机床及机床的进给量,切削深度,主轴转速和切削速度,该工序的夹具,刀具及量具,还有走刀次数和走刀长度,最后计算该工序的基本时间,辅助时间和工作地服务时间。

关键词:工序、工艺、加工余量、夹紧力、定位方案等。

一.工艺规程设计1.确定毛坯的制造形式零件材料为HT200,由于该零件是中批量生产,而且零件轮廓尺寸不大,故采用砂型模铸造,法兰盘因毛坯比较简单,采用铸造毛坯时一般是成队铸造,再进行机械加工。

这从提高生产效率,保证加工精度上的考虑。

2.基面的选择基面的选择是工艺规程设计中的重要步骤之一。

基面选泽得正确且合理,可以使加工质量得到保证,生产率得以提高。

否则,加工工艺过程中会问题百出,更有甚者,还会造成零件成批报废,这样既浪费加工时间,也使生产无法进行。

1)粗基准的选择选泽粗精准主要是选择第一道机械加工工序的定位基准,以便为后续的工序提供精基准。

选择粗基准的出发点是:一要考虑如何分配各加工表面的余量;二要考虑怎样保证不加工面与加工面间的尺寸及相互位置要求。

这两个要求是常常不能兼顾的,但对于一般的轴类零件来说,以外圆作为粗基准是完全合理的。

对本零件而言,由于每个表面都要求加工,为保证各表面都有足够的余量,因选加工余量最小的面为粗基准(这就是粗基准选择原则里的余量足够原则)现选取Φ55、Φ90外圆柱端面作为粗基准,在车床上用带有软爪的三爪卡盘夹住工件,消除工件的5个自由度,只余各加工表面的x轴转动的自由度。

2)精基准的选择主要应该考虑基准重合的问题。

钻孔夹具的原理钻孔夹具也被称为钻夹,是一种用于固定和夹持钻头的工具。

它通常由主体夹持装置和调整装置组成,主要是通过夹紧和固定钻头,使其能够进行准确和稳定的钻孔操作。

下面将从原理、构造和使用方面介绍钻孔夹具。

钻孔夹具的主要原理是通过夹紧钻头以增加钻头和工件间的摩擦力,从而提高钻孔操作的准确性和稳定性。

夹紧钻头通常采用多种方式,例如螺旋式夹紧、液压夹紧、真空吸附等。

具体采用哪种夹紧方式取决于钻孔夹具的设计和使用需求。

钻孔夹具的构造通常包括主体夹持装置和调整装置两部分。

主体夹持装置是夹紧和固定钻头的关键部分,通常由夹紧钳、刀套、夹紧螺栓等组成。

夹紧钳通常由弹簧螺栓和夹具两部分组成,通过旋转螺栓使夹具夹紧钻头。

刀套是固定在主体上的夹具,其内部有开口,以容纳不同规格的钻头。

夹紧螺栓通常由特定材料制成,能够提供足够的夹紧力和稳定性。

调整装置用于调节钻孔夹具的位置和角度,以适应不同的钻孔需求。

它通常由底座、导轨和调整螺旋等部分组成。

底座是安装在工作台上的基座,能够提供稳定的支撑和固定。

导轨是实现钻孔夹具在水平和垂直方向上移动的装置,通常采用滑轨或滑动导轨结构。

调整螺旋是用于调节钻孔夹具在水平和垂直方向上的角度的螺旋装置,通过旋转螺旋来实现角度的调整。

使用钻孔夹具时,需要先安装和调整好主体夹持装置,确保钻头被夹紧并且固定。

然后使用调整装置将钻孔夹具移动到所需的位置和角度。

调整完成后,用适当的速度和力度进行钻孔操作。

在钻孔过程中,需要稳定钻孔夹具,避免夹具移动或松动导致钻孔位置偏移或不准确。

钻孔夹具的原理、构造和使用方法多种多样,取决于不同的需求和应用场景。

使用钻孔夹具能够提高钻孔操作的精度和效率,减少操作错误和损坏风险。

因此,在各种工业和制造领域中,钻孔夹具被广泛应用于精密钻孔、装配和加工等工艺中。

此外,随着现代科技的发展,钻孔夹具也在不断创新和改进,例如引入自动化控制、智能传感器等技术,以提高钻孔操作的自动化程度和人机交互性。

毕业设计(论文)题目:法兰盘加工工艺及夹具设计系别:机电系专业:机械制造及其自动化年级:11-2姓名:杨柳指导教师:周燕日期: 2015年5月29日摘要工艺学是钻研机械加工工艺技术和夹具设计为主要目的的技术学科,具有非常强的实践性,要求在学习过程中紧密的联系生产与实践,并且它又拥有非常强的综合性。

本次毕业设计研究的课题为法兰盘加工工艺及夹具的设计,其主要研究内容为:首先,对工件进行分析,主要是先分析零件的作用、结构和工艺,经由零件分析可以了解零件的基本构造,然后通过工艺分析了解工件的加工要求。

通过零件图要求的的具体加工,确定毛坯的制造样式与尺寸。

其次,对基面进行选择,确定加工的粗基准和精基准。

选好基准,制定工艺加工路线,再确定能够使零件的形状、尺寸精度还有位置精度等要求达到完全保证的加工工艺方案。

再次,根据已经确定的加工工艺方案,选择加工设备,决定每一工步的切削量和时间。

然后,设计指定法兰盘Φ12mm斜孔的夹具。

分析设计任务,确定定位基准,决定夹具结构方案,然后对切削力、夹紧力,定位误差进行计算。

最后,把整个设计过程整理为设计说明书和指定的图纸,所有设计完成。

关键词:Φ12mm斜孔法兰盘;加工工艺;设计夹具AbstractTechnology is the technology research of mechanical processing technology and fixture design for the main purpose, has very strong practical requirements in the learning process, contact closely and production practice, and it also has a very strong comprehensive.The graduation design topic for the flange and fixture design process, the main research contents are as follows:First of all, on the workpiece is analyzed, the main is to analyze the function, structure and process of parts, through the parts analysis to understand the basic structure of parts, and then through the process analysis to understand the machining requirements. By drawing the specific processing requirements, determine the style and size of manufacturing blank.Secondly, the selection of base, determine the processing of coarse and fine reference base. Choose the benchmark, the development process of processing route, and then determine the shape, size precision and can make the position precision requirements of the parts to achieve processing scheme fully guaranteed.Again, according to the process scheme has been determined, the choice of processing equipment, decided every steps of cutting quantity and time.Then, the fixture design specified 12mm flange hole. Analysis of the design task, determine the location, determine the fixture structure, then the cutting force, clamping force, position error calculation.Finally, the whole design process for the design specification and design drawings specified, all completed.Keywords: Flange; Processing Technology; Fixture Design.目录摘要 (I)Abstract (II)第1章绪论 (1)1.1机械加工的发展现况 (1)1.2现代机械加工工艺的发展现况 (1)1.3机床夹具的发展趋势 (1)1.4现代机床夹具的发展趋势 (1)第2章零件的分析 (3)2.1零件的作用及结构分析 (3)2.2研究初始资料,确定设计方案 (3)2.3零件的工艺分析 (4)第3章零件毛坯的选择 (5)3.1确定毛坯的制造形式 (5)第4章工艺规程的设计 (6)4.1基面的选择 (6)4.2拟定工艺过程 (6)4.3加工设备和工艺装备的选择 (8)4.4确定切削用量及时间定额 (9)第5章夹具设计 (17)5.1夹具设计任务的提出 (17)5.2夹具结构方案的确定 (18)5.3 夹紧装置的设计 (20)5.4 钻模的设计 (22)5.5定位精度的计算 (23)5.6 绘制夹具总装图 (25)5.7 标注夹具装配图上的各部分尺寸的技术条件 (25)结论 (26)致谢 (27)参考文献 (28)第1章绪论1.1机械加工的发展现况由于机械制造业的发展和科学技术的进步,机械制造工艺的内涵和面貌下一直发生变化,近几十年的技术进展表现在以下几方面:(1)新兴加工方法的不断出现和发展(2)自动化等高新技术与工艺的紧密结合1.2现代机械加工工艺的发展现况机械制造是国民经济发展和各部门科技进步的基础。

钻夹具的类型及应用特点钻夹具是一种常用的工具,用于夹持和固定钻头或刀具,帮助进行钻孔、钻削等加工操作。

根据其结构和用途的不同,钻夹具可以分为几种不同的类型,每种类型都有不同的应用特点。

第一种类型是钻夹式夹具。

这种夹具主要由夹持机构和夹紧机构组成。

钻夹式夹具通过夹持机构将钻头或刀具固定在夹具上,然后通过夹紧机构进行夹紧,确保刀具不会松动。

钻夹式夹具具有操作简单、夹紧力可调节、稳定性好等特点,广泛应用于金属加工、木工加工等行业。

第二种类型是弹簧夹具。

这种夹具主要通过弹簧的弹性来夹持钻头或刀具。

弹簧夹具具有结构简单、安装方便、夹紧力均匀等特点,适用于小型钻削加工。

第三种类型是真空吸盘夹具。

这种夹具通过真空泵产生负压,将工件吸附在吸盘上,然后再将钻头或刀具夹持在吸盘上。

真空吸盘夹具适用于平面或轻薄工件的加工,具有夹持力大、稳定性好、操作简单等特点。

第四种类型是磁力夹具。

这种夹具通过磁力吸附将钻头或刀具固定在夹具上。

磁力夹具适用于各种金属工件的加工,具有夹紧力可调节、固定稳定等特点。

钻夹具的应用特点可以从以下几个方面来分析。

首先,钻夹具具有夹持力可调节的特点。

根据加工需求,可以通过调节夹具的夹持力,确保钻头或刀具的夹紧程度适合加工工件,保证加工的质量和精度。

其次,钻夹具具有稳定性好的特点。

采用合适的夹具类型和合理的夹持方式,能够确保钻头或刀具在加工过程中不会因为松动而产生误差,提高工件的加工精度和加工效率。

另外,钻夹具具有结构简单、操作方便的特点。

钻夹具的结构相对简单,安装和调整都比较方便,操作人员只需要短时间的培训即可掌握使用方法,提高工作效率。

此外,钻夹具还具有适用范围广的特点。

不同类型的钻夹具适用于不同的加工需求,可以应用于金属加工、木工加工、塑料加工等多个行业,满足各种材料和形状的工件加工需求。

然而,钻夹具也存在一些不足之处。

例如,夹持负载能力有限,对于比较大的工件可能需要使用其他夹具方式;另外,一些特殊形状的工件可能需要定制夹具,增加加工成本和时间。

CA6140车床法兰盘工艺及钻Ф22和Ф20孔夹具设计介绍本文档旨在提供关于CA6140车床法兰盘工艺及钻Ф22和Ф20孔夹具设计的详细信息。

我们将介绍法兰盘的工艺过程,并提供钻Ф22和Ф20孔的夹具设计方案。

车床法兰盘工艺车床法兰盘工艺是指使用CA6140车床对法兰盘进行加工的过程。

下面是该工艺的步骤:1. 准备材料和工具:选择合适的材料和切削工具,以确保加工质量和效率。

2. 固定法兰盘:将法兰盘固定在CA6140车床上,确保稳固和准确的定位。

3. 加工外圆:使用车床对法兰盘的外圆进行车削加工,以达到所需的尺寸和表面质量。

4. 加工孔:使用车床设备钻孔工具对法兰盘的孔进行加工,以满足Ф22和Ф20孔的要求。

5. 完成加工:检查加工质量,并进行必要的修整和打磨,确保法兰盘符合设计要求。

Ф22和Ф20孔夹具设计为了钻孔时能够准确定位,并确保钻孔的精度和一致性,我们建议设计Ф22和Ф20孔的夹具。

以下是夹具的设计要点:1. 具体尺寸:根据要求,夹具应具有Ф22和Ф20的孔径,以便准确固定法兰盘。

2. 夹紧力:夹具应具备足够的夹紧力,以确保法兰盘在钻孔过程中的稳定性和安全性。

3. 夹具材料:选择适当的材料制作夹具,以确保其具有足够的硬度和刚度。

4. 夹具定位:夹具应具备准确的定位功能,以确保孔的位置在钻孔过程中保持一致。

5. 操作便捷性:夹具应设计合理,方便操作人员使用,提高工作效率。

6. 安全性考虑:在设计夹具时,务必考虑操作人员的安全,避免潜在的危险和伤害。

结论通过本文档,您了解了CA6140车床法兰盘工艺及钻Ф22和Ф20孔夹具的基本信息。

这些信息将帮助您在加工法兰盘时能够选择合适的工艺过程并设计相应的夹具,以确保加工质量和效率。

希望本文档对您的工作有所帮助!。

法兰盘夹具设计说明书班级:姓名:题目:设计法兰盘4*Φ9mm孔的夹具任务:(1)绘制零件图1张A4纸(2)绘制夹具零件图1张 A2纸(3)课程设计说明书1份原始资料:该零件图样一张;材料为铸铁,产量为中批量生产。

分组要求:全班同学共39人,分为10个小组,每组4名同学,每组同学在提供备选题中选择一种零件。

设计要求:工艺规程可行,参数选择正确,设计计算准确,文字语句通顺,视图绘制规整。

设计时间:一周零件图目录一设计目的二加工工艺分析三定位方案和定位元件的设计四确定夹紧方式和设计夹紧装置五整体结构设计六确定夹具总图的技术要求一设计目的1.通过完成支架通槽加工夹具的设计,将具有查找文献和标准的能力;且对机械生产实际中夹具的设计有进一步的了解和自身能力提高。

2.通过CAD画图,学生能够将以前的机械制图和专业知识有机结合,是一项综合能力的提升。

3.课程设计是在学完了机械制造装备设计和大部分专业课,并进行了生产实习的基础上进行的一个教学环节。

这次设计使我们能综合运用机械制造装备设计中的基本理论,并结合生产实习中学到的实践知识,独立地分析和解决工艺问题。

初步具备了设计一个中等复杂程度零件(气门摇杆轴支座)的夹具设计的基本原理和方法,拟订夹具设计方案,完成夹具结构设计的能力,也是熟悉和运用有关手册,图表等技术资料及编写技术文件技能的一次实践机会,为今后的毕业设计及未来从事的工作打下良好的基础。

由于能力所限,经验不足,设计中还有许多不足之处,希望各位老师多加指导。

二加工工艺分析基面的选择工艺规程设计中重要的工作之一。

定位选择得正确与合理,可以使加工质量得到保证,生产率得宜提高。

否则,加工工艺过程中会问题百出,更有甚者,还会造成零件大批报废,使生产无法正进行。

在本工序中除保证孔本身的尺寸精度和表面粗糙度要求外,还需要保证以下的位置精度:左右Φ9孔圆心到圆柱的轴线的水平距离分别为12mm、20mm;该工件刚度较好,4*Φ9孔的加工精度要求不高,且本工序前,工件上的各端面和各孔均已经过加工,故为定位基准的选择提供了有利条件。

摘要法兰盘是一种盘状零件,法兰盘也叫法兰,成对使用。

为了保证产品的质量,提高加工效率,需要对其加工工艺进行优化设计,并在关键工序使用专用机床进行加工。

本课题即以此为背景,要求学生根据企业生产需要和支座体零件的加工要求,首先完成零件的加工工艺规程设计,在此基础之上,选择其关键工序之一进行专用夹具设计,并完成必要的设计计算。

通过查阅相关资料,了解法兰盘用途,性能,特点,看懂零件图,确定毛坯,绘制毛坯图,拟定法兰盘工艺路线,制作工艺卡片等。

近几年来,我国在法兰的制造领域和研发领域取得了一定的突破。

机械制造工业是为社会提供各种机械设备的部门,在国家的发展中起到很重要的地位,其发展规模及水平反映了一个国家经济实力科技水平的标志。

此设计是在大学即将结束前学完了所有学校所安排的课程及实习后所面临的一次考察,是一次理论加实践的一次训练。

强化了我们对基础知识和技能的理解和应用程度,培养了我们一定的理论分析,设计运算能力,论证能力,搜集资料能力。

在我们四年的大学生活中占很重要作用。

关键词:法兰盘;工艺卡片;毛坯图;夹具设计AbstractFlange is a discoid parts, flanges, also called flange, used in pairs. In order to ensure product quality, improve processing efficiency, it is needed to optimize the processing technology, and the use of special machine tool for processing in the critical process. This issue is based on the background, ask the students to production and processing enterprises need and a support body parts requirements, complete the components processing technological process design first, on this basis, choose one of the key process of special fixture design, and completes the essential design calculation. Through access to relevant information, understand the flange uses, properties, characteristics, understand the part drawing, determine blank, drawing blank map, formulate flange process route, process cards etc.. In recent years, China has made certain breakthrough in the field of manufacturing and flange. Machinery manufacturing industry is to provide all kinds of machinery and equipment of the Department for the society, play a very important role in the development of the nation, the development scale and level reflects the symbol of economic strength of a country's scientific and technological level. This design is in the University before the end of the finished all the work of school curriculum and a study faced after practice, is a theoretical and practical training session. To strengthen our on the basic knowledge and skills to understand and apply, cultivate our analysis the theory, design and operation ability, reasoning ability, ability to collect information. Plays an important role in our four years of University life.Key words: flange; process card; rough map; fixture design目录摘要........................................................................................................... 错误!未定义书签。

摘要本课题是法兰盘卧、斜轴回转分度钻床夹具设计,许多功能完全相同而结构工艺性不同的零件,它们的加工方法与制造成本有着很大的差别,应仔细审查零件的结构工艺性,定位基准选择、加工方法选择。

根据零件主要表面的技术要求、生产类型、材料的性能、零件的结构、形状尺寸、毛坯尺寸、毛坯情况、生产计划安排及现有的对比,确定其最佳夹具加工方案。

本设计中,根据法兰盘尺寸公差、形状和位置公差、表面粗糙度、技术要求、工件材料、等要求来设计夹具过程。

根据给定的生产量大小来确定夹具类型过程。

根据现有生产条件,充分发挥现场技术条件手段和技术力量的潜力来设计夹具过程。

机床夹具的总体设计包括从方案制定到总装配图的设计的全部过程。

包括确定工件的定位,选择或设计定位元件,计算定位误差;确定刀具的导引和对刀方式,选取或色痕迹导引元件或对刀元件;确定工件的夹紧方式,选择或设计夹紧机构或装置,计算夹紧力;确定夹具体及其他装置的结构类型等。

通过合理的设计,在保证零件加工质量前提下,提高生产效率,降低消耗,以取得较好的经济效益和社会效益。

关键词:夹具,法兰盘,回转分度定位AbstractThe topic is Plectrum Technology Analysis and fixture design,.Many functionally identical nature and structure of different parts, their processing methods and the cost of manufacturing is very different, we should carefully examine parts of the structure, positioning baseline options, the processing method of choice. According to the major surface parts to the technical requirements, product type, material properties, components, the structure, shape and size, the rough size, Blank, production plans and the current contrast, we found that the best processing program.The design, based on tolerance Plectrum size, shape and position tolerances, surface roughness, technical requirements, workpiece material, rough type, heat treatment and surface protection requirements of the design process. According to the output size to determine the process. According to the unit's first production conditions, and give full play to the scene technical means and technologies for the potential of the design process. Its object processing process analysis of the technology components of the structure analysis to determine the type of production and forms of organization. Blank design process to determine line, positioning benchmark choice. The fixture design, including programming from the general assembly to the design of the entire process. Including the identification of the workpiece positioning, choice or design positioning components, calculated positioning error; Tool to determine the right guidance and knives, Color selection or guidance components or traces of knife components; determine the workpiece clamping, choice or design or clamping devices, Clamping calculation; identify specific folder and other devices, and other types of structures.Through rational design, quality assurance parts processing premise, improve production efficiency and reduce consumption, in order to obtain a better economic and social benefits.Keyworks: Fixture,Flange, Rotary-Pisition.目录摘要 .................................................. 错误!未定义书签。

机电及自动化学院机械制造加工工艺课程设计设计题目:设计钻法兰盘上斜孔的夹具设计者:学号:0811115030班级:08机制2班指导教师:评定成绩:设计日期2011年12月28日至2012年1月11日目录序言 (1)一、夹具设计任务 (2)(一)产品图及夹具装配图 (2)(二)产品的技术要求分析 (3)二、夹具设计方案的确定 (3)(一)基准面得确定 (3)(二)定位方式及元件的选择 (3)(三)夹紧方式及元件的选择 (3)(四)夹具的总装结构 (4)三、夹具的制作步骤 (4)四、夹具的使用说明 (6)(一)夹具的操作步骤 (6)(二)使用注意事项和保养维护 (6)五、课程设计心得体会 (6)六、参考文献 (7)序言专用夹具是为零件的某一道工序加工而设计制造的,在产品相对稳定、批量较大的生产中使用;在生产过程中它能有效地降低工作时的劳动强度、提高劳动生产率、并获得较高的加工精度。

专用夹具的主要作用有以下几个方面:(1)准确、可靠的定位和夹紧,可以减轻甚至取消下料和划线工作。

减小制品的尺寸偏差,提高了零件的精度和可换性(2)减少了加工时繁琐的操作,获得较高的生产率和加工精度夹具设计的基本要求:(1)、工装夹具应具备足够的强度和刚度。

夹具在生产中投入使用时要承受多种力度的作用,所以工装夹具应具备足够的强度和刚度。

(2)、夹紧的可靠性。

夹紧时不能破坏工件的定位位置和保证产品形状、尺寸符合图样要求。

既不能允许工件松动滑移,又不使工件的拘束度过大而产生较大的拘束应力。

(3)、夹具体应具有良好的加工精度和尺寸稳定性。

对于夹具体上用来安装定位元件、对刀(或导向元件)的工作表面,应提出相应的尺寸、几何公差以及粗糙度的具体要求,并作相应的热处理或时效处理。

(4)、有良好的结构工艺性和使用性。

家具体上部加工的毛面与工件表面之间应保证有一定的空隙,以免安装时产生干涉。

(5)、力求结构简单,装卸方便。

在保证强度和刚度的前提下,极可能体积小、重量轻、以便于操作。

(6)、排屑方便。

(7)、夹具在机床上安装要稳定、可靠一、装配图及产品图1、2、技术要求分析a 、孔Φ12的尺寸精度与表面粗糙度以钻扩铰工艺方法和一定精度等级的铰刀保证b 、孔的位置尺寸及角度,由分度盘上的螺纹孔的位置保证。

二、夹具的设计方案的确定1. 定位基准的选择出于定位简单和快速的考虑,选择∮90孔为基准,即以一面上一心轴(自由度限制数:5)配合以一挡销(自由度限制数:1)使工件完全定位。

再使用快速螺旋卡紧机构进行卡紧。

2. 切削力和卡紧力计算本步加工可按钻削估算卡紧力。

实际效果可以保证可靠的卡紧。

轴向力 N k fd C F F yM MfF i 52.20.10.1006.04208.00.10=⨯⨯⨯==扭矩 M N k fd C M M yM zM M c ∙⨯=⨯⨯⨯==-68.00.2010416.70.10.1006.0206.0 由于扭矩很小,计算时可忽略。

卡紧力为N F F f 04.52==μ取系数 S1=1.5 S2=S3=S4=1.1则实际卡紧力为 F ’=S1*S2*S3*S4*F=10.06N使用快速螺旋定位机构快速人工卡紧,调节卡紧力调节装置,即可指定可靠的卡紧力。

3. 定位误差分析3.1 误差分析3.1.1 定位误差 工件的加工误差,是指工件加工后在尺寸,形状和位置三个方面偏离理想工 件的大小,它是由三部分因素产生的: 1)工件在夹具中的定位、夹紧误差。

2)夹具带着工件安装在机床上,夹具相对机床主轴(或刀具)或运动导轨的位 置误差,也称对定误差。

3)加工过程中误差,如机床几何精度,工艺系统的受力、受热变形、切削振动 等原因引起的误差。

其中定位误差是指工序基准在加工方向上的最大位置变动量所引起爱的加工误差。

3.1.2 产生定位误差的原因 1.基准不重合来带的定位误差: 夹具定位基准与工序基准不重合, 两基准之间的位置误差会反映到被加工表 面的位置上去,所产生定位误差称之为基准转换误差。

2.间隙引起的定位误差 在使用心轴、销、定位套定位时,定位面与定位元件间的间隙可使工件定心 不准产生定位误差。

3.与夹具有关的因素产生的定位误差 1)定位基准面与定位元件表面的形状误差。

2)导向元件、对刀元件与定位元件间的位置误差,以及其形状误差导致产生 的导向误差和对刀误差。

3)夹具在机床上的安装误差,即对定误差导致工件相对刀具主轴或运动方向 产生的位置误差。

4)夹紧力使工件与定位元件间的位置误差,以及定位元件、对刀元件、导向 元件、定向元件等元件的磨损。

3.2 定位误差的计算1.定位误差,此项主要是定位孔∮20H7 与定位销∮20p6 的间隙产生,最大间隙为 0.015mm 。

2.钻模板衬套中心与钻模板配合尺寸为∮28H7/p6,, 最大间隙为 0.015mm 。

3.钻套与衬套的配合间隙,有∮22H7/g6 可知最大间隙为 0.041mm 。

4.钻套内孔与外圆得同轴度误差,对于标准钻套,精度较高,此项可以忽略。

5.钻头与钻套间隙的间隙会引偏刀具,产生中心距误差 e,由下式求出:e=( H/2 + h + b )△max/H e----刀具引偏量(mm) H----钻套导向高度(mm) h----钻套下断面与工件间的空间高度(mm)△max----刀具与钻套的最大间隙刀具与钻套的配合为∮22H7/r6,可知△max=0.028mm; H=36mm, h=20, 将 B=30mm 代入,可求得 e=0.05mm。

由于上述各项都是按最大误差计算,实际上各项也不可能同时出现最大值,各误差方向也很可能不一致,因此,其最和误差可按概率法求和:∆∑ = 0.0282 + 0.032 + 0.0242 + 0.052 = 0.024mm该项误差大于中心距允差 0.1mm 的 2/3,可用。

本工序采用一定位心轴,一挡销定位,工件始终靠近定位销的一面,而挡销的偏角会使工件自重带来一定的平行于卡具体底版的水平力,因此,工件不在在定位销正上方,进而使加工位置有一定转角误差。

但是,由于加工是自由公差,故应当能满足定位要求。

4、夹具的总装结构三、夹具的制作步骤1、夹具体2、心轴3、分度盘4、工件5、其他部件四、夹具的使用说明1、夹具的操作步骤工件以内孔Φ90以及其端面在定位心轴上定位限制5个自由度,以Φ20孔用插销定位,限制一个自由度。

工件需安装3次每次用定位拉杆分3度,可加工三个均布孔。

工件用螺母14以及开口压板13进行压紧。

安装工件时,先将菱形螺母14回转90度,避开钻模板1,取下开口压板13,将工件从夹具上方装入,并插入定位销16,放上开口压板13,拧紧螺母14,即可进行加工。

加工完一个孔后将定位拉杆拉出,将工件以及分度盘旋转120度,再进行加工。

2、使用注意事项和保养维护(1)、在工件夹紧时不要用力过大,以免损坏螺杆(2)、及时清理钻屑,保证安装平面的清洁(3)、安放工件时要注意不要砸到基准平面,而影响加工精度(4)、保养及维护:要定期润滑螺杆两端处,滑块及调节螺栓、螺钉;并对对中块与螺杆的配合处进行适量润滑;及时更换钻套。

五、课程设计心得体会经过找资料和认真地学习,让我对夹具设计有了更深的学习和认识。

专用夹具是为零件的某一道工序加工而设计制造的,它广泛用于大量生产中;它不但提高了生产率而且也提高加工精度,改善劳动条件。

通过这次课程设计,我个人对夹具有了更进一步的了解:夹具要保加工出的产品有较高的精度,就必须要求其自身有较高的精度,定位元件拥有高精度的同时换要有一定的刚度和强度,以保证在加工过程中自身不会变形和一定的寿命。

夹紧机构要求有一定的刚度和强度,以确保在一定的力的作用下夹紧元件不会先于工件发生变形、损坏。

夹具体是夹具的主体部分,是与机床相接的部位、也是支撑夹紧元件、工件的主要部分;要求其有一定的强度和刚度、稳定性,又考虑到经济性一般都采用HT200作为夹具体。

而且对夹具的维护保养,及夹具在设计中应该注意的问题有了更进一步的了解,自己的能力在这次课程设计中也得到了提升。

在设计的过程中又一次把所学的知识做了一次综合式的复习,为接下来要做的毕业设计做了很好的准备工作;同时在设计中也发现自己的很多不足之处:缺乏实际的经验,有些实物没有见过很难想象,只能通过找相应的参考资料,然后再通过想象把他们综合到一起,再通过实例对比,进行设计。

因此在夹具设计中存在有许多的不足之处,还恳请老师您予以指正。

六、参考文献1.王先逵主编.机械制造工艺学[M].北京:机械工业出版社,20062.沈莲主编.机械工程材料[M].北京:机械工业出版社,3.陈宏均主编.使用机械加工工艺手册[M].北京:机械工业出版社,4.孙丽媛主编.机械制造工艺及专用夹具设计指导[M].北京:冶金工业出版社,5.郭克希主编.机械制图.机械类、近机类[M].北京:机械工业出版社,20046.李军主编.互换性与测量技术基础[M].武汉:华中科技大学出版社,7.程绪琦主编.AutoCAD2008中文标准教程[M].北京:电子工业出版社,2008.48.杨叔子主编.机械加工工艺师手册[M].北京:机械工业出版社,2001.89.杨黎明主编.机床夹具设计手册[M].北京:国防工业出版社,1996.5。