橡胶材料与配合剂总结

- 格式:doc

- 大小:14.50 KB

- 文档页数:2

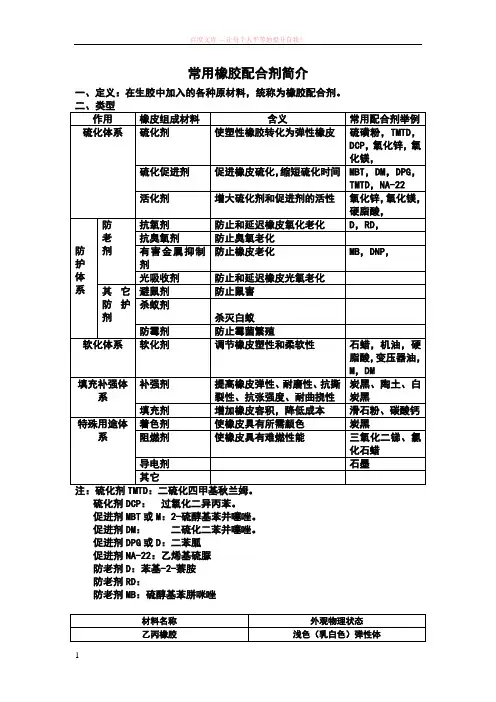

常用橡胶配合剂简介一、定义:在生胶中加入的各种原材料,统称为橡胶配合剂。

作用橡皮组成材料含义常用配合剂举例硫化体系硫化剂使塑性橡胶转化为弹性橡皮硫磺粉,TMTD,DCP,氧化锌,氧化镁,硫化促进剂促进橡皮硫化,缩短硫化时间MBT,DM,DPG,TMTD,NA-22 活化剂增大硫化剂和促进剂的活性氧化锌,氧化镁,硬脂酸,防护体系防老剂抗氧剂防止和延迟橡皮氧化老化D,RD,抗臭氧剂防止臭氧老化有害金属抑制剂防止橡皮老化MB,DNP,光吸收剂防止和延迟橡皮光氧老化其它防护剂避鼠剂防止鼠害杀蚁剂杀灭白蚁防霉剂防止霉菌繁殖软化体系软化剂调节橡皮塑性和柔软性石蜡,机油,硬脂酸,变压器油,M,DM填充补强体系补强剂提高橡皮弹性、耐磨性、抗撕裂性、抗张强度、耐曲挠性炭黑、陶土、白炭黑填充剂增加橡皮容积,降低成本滑石粉、碳酸钙特殊用途体系着色剂使橡皮具有所需颜色炭黑阻燃剂使橡皮具有难燃性能三氧化二锑、氯化石蜡导电剂石墨其它硫化剂DCP:过氧化二异丙苯。

促进剂MBT或M:2-硫醇基苯并噻唑。

促进剂DM:二硫化二苯并噻唑。

促进剂DPG或D:二苯胍促进剂NA-22:乙烯基硫脲防老剂D:苯基-2-萘胺防老剂RD:防老剂MB:硫醇基苯胼咪唑材料名称外观物理状态乙丙橡胶浅色(乳白色)弹性体氯化聚乙烯白色粉末天然橡胶黄棕色、烟味、块状丁苯橡胶浅黄白色,有弹性,块状硫化剂(氯丁胶副硫化)、活化剂:氧化镁白色,轻松粉末硫化剂(氯丁胶主硫化)、活化剂(其它胶):白色粉末氧化锌硫化剂、促进剂TMTD 白色(淡灰色)粉末促进剂M 淡黄或灰白色粉末、粒状硬脂酸钙白色粉末防老剂、铜抑制剂:MB 淡黄白色粉末防老剂、抗氧剂:RD 琥珀(棕色)片状硫化剂:硫磺淡黄色粉末硫化剂:有机过氧化物DCP 白色晶体,熔点39o C 阻燃剂:氯化石蜡棕黄色粘稠液体阻燃剂:氧化锑白色粉末有机活化剂、软化剂:硬脂酸透明粒状晶体,熔点52o C-57o C 石蜡油棕褐色稠液环氧大豆油淡黄色油状液体石蜡蜡状滑石粉(含水硅酸镁)白色粉末碳酸钙白色粉末陶土粉(高岭土)(含水硅酸铝)淡灰、淡黄粉末白炭黑(含水二氧化硅)白色轻松粉末炭黑黑色粉末示例:橡胶炼胶工艺说明第一步:配料制备(工厂常说配小料)将表(一)中的原料放入容器内搅和均匀。

橡胶制品加工常用助剂详解橡胶与乳胶配合剂材料详解!1、橡胶硫化体系助剂在橡胶工业中,习惯把使用目的相同或相关的助剂合称为体系。

例如,把硫化剂、硫化促进剂、活性剂及防焦剂统称为硫化体系,因为它们都与硫化有关。

硫化剂包括硫、硒、碲、含硫化合物、有机过氧化物、醌类化合物、胺类化合物、树脂类、金属氧化物和其它硫化剂;硫化促进剂包括二硫代氨基甲酸盐、黄原酸盐、秋兰姆、噻唑类、次磺酰胺、胺和醛胺缩合物、胍类、硫脲类;活化剂包括氧化锌、氧化镁、硬脂酸等。

所谓橡胶硫化,就是把具有塑性的胶料转变成为具有弹性的硫化胶的过程,即橡胶分子链在化学或物理因素的作用下产生化学交联作用,变成空间网状结构。

凡能引起橡胶产生交联作用的化学药品都可称之为硫化剂。

硫黄是其中最常用的一种。

用纯硫硫化的硫化胶不仅交联效率和交联密度很低,而且物理机械性能差,所以在胶料配方中一般很少使用纯硫体系。

采用的是一些有机多硫化物(主要品种有TMTD、TMTT、DTDM等)以及有机过氧化物(常用的品种有DCP、DTBP等)。

这些硫化剂的使用可以使胶料具有一些优良的特殊性能,如耐热性、耐老化性等。

另外还采用一些合成树脂类物质。

硫化剂能将线型的橡胶分子交联成网状结构。

在使用硫黄作硫化剂时,通常要配合一些化学药品来促进其硫化反应,从而提高生产效率和胶料性能。

能促进硫化作用的化学药品称为硫化促进剂。

硫化促进剂常用的品种有:硫化促进剂M、DM、MZ、OZ、NOBS、DZ、TT、TMTT等。

目前较好的硫化促进剂为季磷盐类,如1-邻苯二甲酰亚胺基酸基-4-丁基三苯基磷溴化物、双(苄基三苯基膦)亚胺氯化物、三苯基苄基氯化磷等,用量一般为0.4~0.7 份。

当然也可以使用复合硫化促进剂,除季磷盐外还可以添加季铵盐类,如四丁基苯并噻唑基硫化铵、双肉桂丙撑二胺等。

硫化促进剂能缩短硫化时间、降低硫化温度、减少硫黄用量。

噻唑类和次磺酰胺类是硫化促进剂的主体,约占其总量的70%~75%。

常用橡胶配合剂分类与作用范文橡胶配合剂是指在橡胶制品的生产过程中添加的各种化学物质,以改善橡胶的加工性能、物理性能和耐老化性能。

根据其作用机理和化学性质的差异,橡胶配合剂可以分为多种类型。

第一类是加硫剂。

加硫剂通常是指硫化剂,其作用是使橡胶与硫发生反应,形成交联结构,从而提高橡胶制品的强度、耐热性和耐老化性。

常用的硫化剂有硫磺、硫醇类化合物和过氧化物等。

硫磺是最常用的硫化剂,它能够在高温下与橡胶分子发生化学反应,并形成交联结构。

第二类是活性剂。

活性剂是指能够活化硫化剂和橡胶分子之间的反应的物质,包括活性氧化剂、活性酸和活性碱等。

活性剂可以加速硫化反应的进行,提高橡胶的硫化速度和交联密度,从而改善橡胶制品的物理性能和耐老化性能。

常用的活性剂有过氧化氢、过氧化物和安赛腈等。

第三类是防老化剂。

防老化剂是指能够延缓橡胶老化过程的化学物质,它们可以抑制或中和橡胶分子与外界环境中的氧气、光热、湿气等所发生的反应,减轻橡胶的老化现象,延长橡胶制品的使用寿命。

常用的防老化剂有抗氧化剂、紫外线吸收剂和光稳定剂等。

抗氧化剂能够捕获自由基,抑制橡胶分子的氧化反应;紫外线吸收剂能够吸收紫外线,避免紫外线损伤橡胶分子;光稳定剂能够稳定橡胶分子的结构,防止光热引起的分解反应。

第四类是增塑剂。

增塑剂是指能够改善橡胶的可加工性和物理性能的化学物质,它们能够调节橡胶的硬度、延展性和柔软度,使橡胶易于加工成型,并赋予橡胶制品一定的弹性和可塑性。

常用的增塑剂有可塑化剂、塑化剂和增韧剂等。

可塑化剂是一类低分子量的有机物,能够与橡胶分子发生物理作用,降低橡胶的硬度和黏度,提高橡胶的延展性和弹性。

塑化剂是一类高分子量的化合物,通过与橡胶分子发生物理交联,增加橡胶制品的强度和韧性。

增韧剂是一类高分子量的物质,能够在橡胶中形成分散相,增加橡胶的粘度和延展性。

第五类是助剂。

助剂是指在橡胶制品生产过程中起辅助作用的化学物质,包括增粘剂、润滑剂、分散剂、填充剂和促进剂等。

(塑料橡胶材料)版橡胶助剂与配合技术橡胶助剂与配合技术蒲启君( 北京橡胶工业研究设计院 )目 录■ 烷基苯酚增粘树脂增粘理由(一)——成氢-键能力表达1 :PBPR 和POPR 树脂分子的内缩聚与酚羟基成氢-键能力的结构模型对比O-H -O |H |O |H -O |H |C-CH3|CH2CH3--C-CH2-C-CH3||CH3C-CH3|CH2CH3--C |CH3|C H3CH2-CH3|C-CH3|CH3-CH3|CH3|CH3|C-CH3|CH3-CH3C-|C CH3-|CH3H3对叔丁基苯酚甲醛树脂(PBPR)内缩聚对特辛基苯酚甲醛树脂(POPR)内缩聚100g树脂中酚羟基含量为10.6%,成氢-键网络能力较大100g树脂中酚羟基含量为7.8%,成氢-键网络能力较小表达2:烷基苯酚增粘树脂的各种成氢-键基含量对比成氢-键基越多,含量越大,增粘性能越高POPR PBPR KORESIN TYC-ST100g树脂中:酚羟基含量,% 7.7 10.5 9.5 9.7 醚氧基含量,% 0.0 0.0 0.0 2.0 氮基含量,% 0.0 0.0 0.0 2.0表达3 树脂分子量高、软化点高、内聚力大,增进粘性的分子间作用力也大GPC浙江大学高分子材料中心检测增粘树脂分子量Mn 分子量Mw 软化点℃TYC-0411ST 1110 1702 125-145TYC-0412ST 1073 1847 120-140TYC-0413 (0411复合)130-145TYC-0415 (0412复合)118-132Koresin 1394 2401 130-145POPR(TKO,SP1068)1025 1480 85-100PBPR(TKB,204)813 1008 130-145204-C 788 1050 118-132 表达4 树脂热粘性大、增进粘性的分子间作用力也大丁基苯酚树脂和辛基苯酚树脂的高温粘性(厘泊)温度,℃TYC-ST 对-叔丁基苯酚甲醛树脂对-特辛基苯酚甲醛树脂180 7330 290190 4823 150200 1150 75□内聚力(cohesion)——分子间相互作用力产生的内聚现象,或内聚力、二次成键力、粘结力。

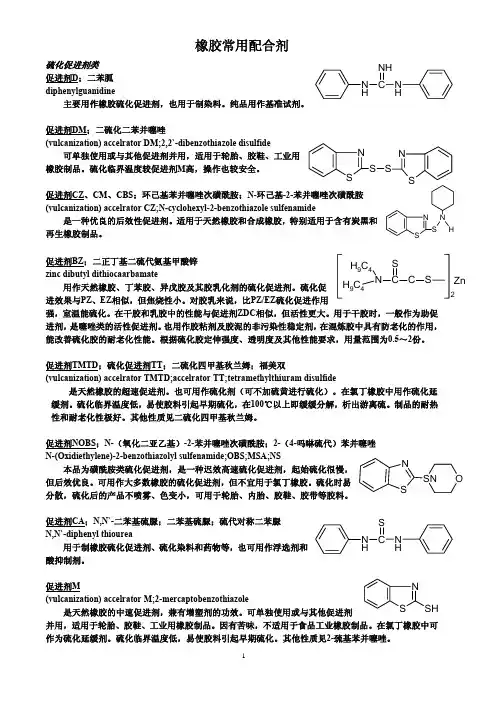

N H NHN H SN S N H S N S S N S C C S S N H 9C 4H 9C 42Zn N S SN O N H S N H 橡胶常用配合剂硫化促进剂类促进剂D ;二苯胍 diphenylguanidine 主要用作橡胶硫化促进剂,也用于制染料。

纯品用作基准试剂。

促进剂DM ;二硫化二苯并噻唑(vulcanization) accelrator DM;2,2`-dibenzothiazole disulfide 可单独使用或与其他促进剂并用,适用于轮胎、胶鞋、工业用橡胶制品。

硫化临界温度较促进剂M 高,操作也较安全。

促进剂CZ 、CM 、CBS ;环己基苯并噻唑次磺酰胺;N-环己基-2-苯并噻唑次磺酰胺(vulcanization) accelrator CZ;N-cyclohexyl-2-benzothiazole sulfenamide是一种优良的后效性促进剂。

适用于天然橡胶和合成橡胶,特别适用于含有炭黑和再生橡胶制品。

促进剂BZ ;二正丁基二硫代氨基甲酸锌 zinc dibutyl dithiocaarbamate 用作天然橡胶、丁苯胶、异戊胶及其胶乳化剂的硫化促进剂。

硫化促进效果与PZ 、EZ 相似,但焦烧性小。

对胶乳来说,比PZ/EZ 硫化促进作用强,室温能硫化。

在干胶和乳胶中的性能与促进剂ZDC 相似,但活性更大。

用于干胶时,一般作为助促进剂,是噻唑类的活性促进剂。

也用作胶粘剂及胶泥的非污染性稳定剂,在混炼胶中具有防老化的作用,能改善硫化胶的耐老化性能。

根据硫化胶定伸强度、透明度及其他性能要求,用量范围为0.5~2份。

促进剂TMTD ;硫化促进剂TT ;二硫化四甲基秋兰姆;福美双(vulcanization) accelrator TMTD;accelrator TT;tetramethylthiuram disulfide是天然橡胶的超速促进剂。

也可用作硫化剂(可不加硫黄进行硫化)。

二硫代氨基甲酸盐类促进荆二硫代氨基甲酸盐类促进剂是二硫代氨基甲酸的衍生物,有按盐和钠、钾、锌、铜、铋、铅、铁、硒、碲等金属盐。

活性特别高的超促进剂,一般用于快速硫化和低温硫化制品。

促进剂中活性最高的是按盐,它与钠盐、钾盐又都是水溶性促进剂,主要用于胶乳制品。

这三类盐在干胶胶料中因其活性高、抗焦烧性能差、硫化平坦性窄而给加工带来困难,除个别情况(如快速硫化修补胶料)外,一般不常用。

最常用的是锌盐,如二甲基二硫代氨基甲酸锌(促进剂PZ)、二乙基二硫代氨基甲酸锌(促进剂EZ)、二丁基二硫代氮基甲酸锌(促进剂BZ)和乙基苯基二硫代氨基甲般锌(促进剂PX)等。

与铵盐相比,锌盐的活性较低,在干般胶料中有一定的操作安全性,对含噻唑类、秋兰姆类促进剂的胶料及在胶乳中对二硫代氨基甲般的按盐、钠盐和钾盐都有较强的活化作用,可以提高胶料的硫化速度和硫化度。

硒盐和碲盐因其价格高,一般只在特殊情况下使用。

二硫代叔基甲酸镍比较特殊,他是一种防老剂而不是促进剂。

1.二甲基二硫代氨基甲酸锌<促进剂Pz或促进剂ZDMC)性质:白色粉末。

无味,但与皮肤接触可引起炎症。

功用及配合:天然橡胶、合成橡胶用超促进剂及胶乳用一般促进剂。

特别适用于压缩变形低的丁基橡胶胶料、要求耐老化能能优良的丁睛橡胶胶料以及三元乙丙橡胶胶料。

硫化临界温度甚低(约100℃)}活性与促进剂TMTD相似,但低温时活性较强,焦烧倾向大,混炼时易引起早期硫化。

本品对噻唑类、次磺酰胺类促进剂有活化作用,可作第二促进剂。

与促进剂DM并用时,随促迸剂DM用量的增加,抗焦烧性能亦增加。

使用时需加氧化锌作活性剂,一般也需硬脂酸,但硬脂酸用量较大时,稍有延缓硫化的效应。

本品在胶乳中单用时硫化速度较慢,通常与其它促进剂并用。

与噻唑类促进剂并用能提高制品的定伸应力和回弹性。

本品在橡胶中分散容易,制品无味,无毒,不污染。

主要用于制造胶乳制品。

自硫胶浆、胶布、冷硫制品、食品用橡胶制品、浅色及艳色制品。

常用橡胶配合剂分类与作用橡胶配合剂是指在橡胶加工过程中加入的各种辅助材料,用以改善橡胶的加工性能、物理性能和化学性能。

根据不同的作用机理和作用方式,橡胶配合剂可以分为增效剂、硫化剂、活性剂、助剂和填料等。

1. 增效剂增效剂是指能够提高橡胶加工过程中加工性能和物理性能的配合剂。

常见的增效剂有增塑剂、塑化剂、软化剂等。

增效剂可以提高橡胶的可加工性、抗老化性能、耐热性和耐寒性等,使橡胶制品具有更好的柔韧性和拉伸性。

2. 硫化剂硫化剂是指能够促进橡胶硫化反应的配合剂。

硫化是橡胶加工中最重要的一步,通过硫化反应可以使橡胶分子间形成交联结构,提高橡胶的强度、弹性和耐热性。

常见的硫化剂有硫醚、四元硫化钼、二元硫化锌等。

3. 活性剂活性剂是指能够提高橡胶中活性物质反应性能和反应速度的配合剂。

活性剂能够改善橡胶的交联速度和层间结合能力,提高橡胶制品的硫化效果。

常见的活性剂有二硫化碳、氯化石蜡、过氧化物等。

4. 助剂助剂是指在橡胶加工过程中用于改善特定性能、提高工艺性能和降低生产成本的配合剂。

常见的助剂有防腐剂、抗氧剂、消光剂等。

助剂可以改善橡胶的耐候性、耐热性、抗裂性和耐疲劳性等,同时还能够提高橡胶的加工性能和生产效率。

5. 填料填料是指用于增加橡胶制品体积和改善橡胶物理性能的配合剂。

常见的填料有炭黑、硫酸钡、沉淀石等。

填料可以提高橡胶制品的硬度、强度和耐磨性,改善橡胶的防水性和防油性,并降低橡胶制品的成本。

除了以上几种常见的橡胶配合剂,还有一些特殊功能的配合剂,如加工助剂、润滑剂、消泡剂、杀菌剂等,它们各有特定的作用和用途。

橡胶配合剂的选择和配比是橡胶加工过程中非常重要的一步,不同种类的配合剂可以根据橡胶的需求有选择地使用,以达到最佳的加工效果和产品性能。

常用橡胶配合剂分类与作用橡胶制品是现代工业中广泛使用的一种材料,不仅在轮胎、橡胶管、皮带等方面有广泛应用,而且在电线电缆、建筑环保、医疗卫生、航天等领域都发挥着关键作用。

但是,由于橡胶材料本身的特性及生产工艺的局限,需要通过添加不同种类的化学物质来改变橡胶的性能,以适应不同领域的需求。

这些添加剂通常被称为配合剂。

在本文中,我们将介绍常用橡胶配合剂的分类及其作用。

填充剂填充剂是一种添加到橡胶中的材料,通常用于增强橡胶的机械强度、硬度、耐磨性等性能。

填充剂的种类繁多,可以分为无机填充剂和有机填充剂两类。

1. 无机填充剂无机填充剂是指天然矿物或人工制备的无机材料,如二氧化硅、白炭黑、碳酸钙等。

它们可以增加橡胶的硬度、弹性模量、耐磨性和耐热性。

无机填充剂适用于制造轮胎、橡胶管、皮带等需要高机械强度和耐磨性的产品。

2. 有机填充剂有机填充剂是指来自植物或动物的天然物质,如木粉、纤维素、绵羊毛等。

有机填充剂主要用于降低成本、改善加工性能和增加柔软性。

它们适用于制造汽车内饰、卫生用品、胶鞋等柔软性要求较高的产品。

功能性配合剂除了填充剂之外,橡胶制品中还需要添加一些功能性配合剂,以满足特定的性能要求。

这些功能性配合剂可以分为多种类别。

1. 加工助剂加工助剂是指在加工过程中能够降低橡胶的黏性、提高流动性和加速硫化反应的化合物,如硫化促进剂、活性剂、流动改进剂等。

加工助剂可以提高橡胶制品的加工效率、降低成本和改善产品品质。

2. 硫化剂硫化剂是一种能够促进橡胶硫化反应的化合物,将橡胶中的双键连接转化为硫醇键连接,从而增强橡胶的交联结构和机械性能。

硫化剂的种类很多,如硫、过氧化物、硫化氢等。

不同的硫化剂有不同的硫化速度和硫化效果,需要根据具体的产品要求和加工工艺选用适当的硫化剂。

3. 防老剂防老剂是一种能够防止橡胶老化、延长产品寿命的化合物,如芳香胺类、烷基苯酚类、羟基苯乙醇类等。

在橡胶制品的使用过程中,防老剂可以有效地防止氧化、光化学反应、热氧化等引起的老化,保护产品的性能和外观。

橡胶配料工作总结

橡胶配料工作是橡胶制品生产中至关重要的环节,它直接影响着橡胶制品的质

量和性能。

在橡胶配料工作中,需要考虑原料的选择、配比的精准以及生产工艺的控制,以确保最终产品符合客户的要求。

首先,原料的选择是橡胶配料工作中的第一步。

不同的橡胶制品需要不同的橡

胶原料,比如汽车轮胎需要耐磨耐热的橡胶,而密封件则需要具有良好弹性和耐老化性能的橡胶。

在选择原料时,需要考虑原料的品质、价格和供应稳定性,以确保生产的稳定性和可靠性。

其次,配比的精准是橡胶配料工作中的关键环节。

橡胶配料需要按照一定的配

比进行混合,以确保最终产品的性能和质量。

在配比过程中,需要精确控制各种原料的比例,同时考虑到橡胶的流动性和混合性,以确保橡胶混合料的均匀性和稳定性。

最后,生产工艺的控制是橡胶配料工作中的最后一道关卡。

橡胶混合料需要经

过一系列的生产工艺,比如混炼、压片、硫化等,以最终形成成品。

在生产工艺中,需要严格控制各个环节的温度、时间和压力,以确保橡胶制品的质量和性能。

总的来说,橡胶配料工作是一项复杂而又重要的工作,它直接关系到橡胶制品

的质量和性能。

只有在原料选择、配比精准和生产工艺控制上做到位,才能生产出高质量的橡胶制品,满足客户的需求。

希望通过不断的努力和实践,我们能够不断提高橡胶配料工作的水平,为橡胶制品行业的发展做出更大的贡献。

八种橡胶常用配合剂的作用①硫化剂能使橡胶分子链发生交联反应的化学药品,叫做硫化剂。

早期把硫磺加到生橡胶里,在热的作用下使线状的橡胶分子相互交联成体型网状结构,从而增加橡胶的强度,提高弹性和耐熔剂性能。

人们通常把这种工序叫做硫化。

硫化是橡胶加工中提高橡胶制品质量的重要环节。

硫磺是应用最多的硫化剂。

有些含硫有机物、过氧化物、金属氧化物等也可作硫化剂。

这些非硫化合物习惯上也叫硫化剂。

②硫化促进剂硫化促进剂受热时能分解成活性分子,促使硫跟橡胶分子在较低温度下很快地交联,增进橡胶的硫化作用,缩短硫化时间,减少硫磺的用量,有利于改善橡胶的物理机械性能。

硫化促进剂无机的有氧化钙、氧化镁等,有机的有促进剂D(二苯胍)、促进剂DM(二硫化二苯骈噻唑)、促进剂TMTD(二硫化四甲基秋兰姆)等。

使用较普遍的是有机促进剂。

几种促进剂混合使用比单独使用效果好。

③促进助剂促进助剂又叫活性剂。

它能增强硫化促进剂的活化作用,提高橡胶的硫化效果。

常用的促进助剂有氧化锌和硬脂酸等。

④防老剂橡胶分子跟氧、臭氧发生氧化反应,橡胶的结构被破坏,使制品的机械性能降低,使用寿命缩短,这种现象叫橡胶的老化。

光和热能促进氧化作用,从而加速老化。

在橡胶中加入能抵制、减缓橡胶制品老化的物质,叫做防老剂。

防老剂分物理防老剂和化学防老剂两类。

物理防老剂有石蜡、地蜡、蜜蜡和硬脂酸等。

这类物质能在橡胶制品表面形成薄膜,防止氧气跟橡胶分子发生氧化作用,还能阻挡光线的照射。

化学防老剂比橡胶更容易跟氧反应。

在胶料中加入化学防老剂,使进入胶体里的氧气先跟防老剂发生反应,减少氧跟橡胶接触,能有效地延缓老化。

化学防老剂按分子结构分有胺类、酮胺类、醛胺类、酚类和其他类。

它有防老剂A(N-苯基-α-萘胺)、防老剂D (N-苯基-β-萘胺)等。

④补强填充剂补强填充剂用来提高硫化橡胶的强度,增强橡胶的耐磨、耐撕裂和弹性。

补强填充剂主要是炭黑。

用于橡胶工业的炭黑有52种之多,它是橡胶工业中的重要原料。

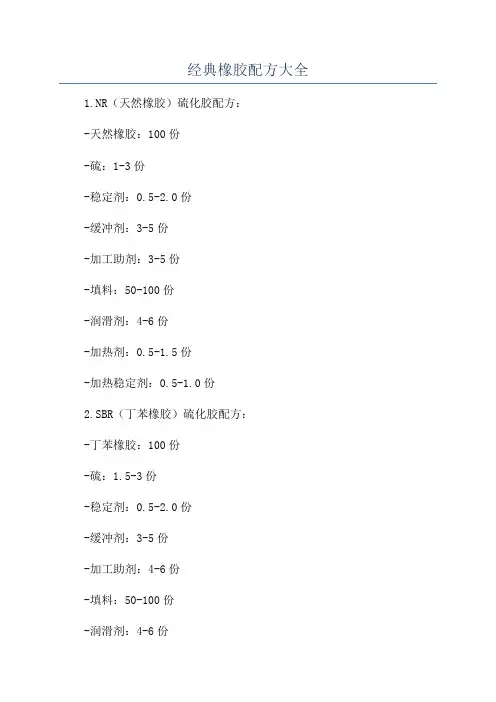

经典橡胶配方大全1.NR(天然橡胶)硫化胶配方:-天然橡胶:100份-硫:1-3份-稳定剂:0.5-2.0份-缓冲剂:3-5份-加工助剂:3-5份-填料:50-100份-润滑剂:4-6份-加热剂:0.5-1.5份-加热稳定剂:0.5-1.0份2.SBR(丁苯橡胶)硫化胶配方:-丁苯橡胶:100份-硫:1.5-3份-稳定剂:0.5-2.0份-缓冲剂:3-5份-加工助剂:4-6份-填料:50-100份-润滑剂:4-6份-加热剂:0.5-1.5份-加热稳定剂:0.5-1.0份3.NBR(丁腈橡胶)硫化胶配方:-丁腈橡胶:100份-硫:2-4份-稳定剂:0.5-2.0份-缓冲剂:3-5份-加工助剂:4-6份-填料:50-100份-润滑剂:4-6份-加热剂:0.5-1.5份-加热稳定剂:0.5-1.0份4.EPDM(乙丙橡胶)硫化胶配方:-乙丙橡胶:100份-硫:2-3份-稳定剂:0.5-2.0份-缓冲剂:3-5份-加工助剂:3-5份-填料:50-100份-润滑剂:4-6份-加热剂:0.5-1.5份-加热稳定剂:0.5-1.0份5.CR(氯丁橡胶)硫化胶配方:-氯丁橡胶:100份-硫:2-3份-稳定剂:0.5-2.0份-缓冲剂:3-5份-加工助剂:3-5份-填料:50-100份-润滑剂:4-6份-加热剂:0.5-1.5份-加热稳定剂:0.5-1.0份以上是几种常见橡胶材料的硫化胶配方,不同的橡胶材料所需的添加剂比例和类型可能有所不同,具体的配方还需要根据实际需求和应用环境进行调整。

配方中的添加剂包括稳定剂、缓冲剂、加工助剂、填料、润滑剂、加热剂和加热稳定剂等,这些添加剂的作用包括提高橡胶的耐热性、耐候性、机械性能等。

在配方制备时,需要根据橡胶材料的性质和要制备的橡胶制品的具体要求来选择和调整添加剂的种类和用量。

橡胶选材知识点总结大全一、橡胶的种类1. 天然橡胶:天然橡胶是由橡胶树分泌的乳液经过加工制备而成的橡胶。

它具有优异的弹性和耐磨性,但耐热性和耐油性较差。

2. 合成橡胶:合成橡胶是通过人工合成的橡胶材料,根据不同的合成方法和配方可以得到不同性能的合成橡胶,如丁腈橡胶、丁晴橡胶、丁苯胶、氯丁胶、硅胶等。

二、橡胶的性能1. 弹性:橡胶具有很好的弹性,可以在一定的应力作用下产生变形,当去除外力时又能恢复原状。

2. 耐磨性:橡胶具有很好的耐磨性,能够在摩擦和挤压作用下保持较好的稳定性。

3. 耐老化性:橡胶在长期受热、受光、受氧化作用下会发生老化,使其性能下降。

4. 耐油性:橡胶在油品的作用下会发生膨胀、软化、断裂等现象。

5. 耐溶剂性:橡胶在有机溶剂的作用下会发生膨胀、变形、软化等现象。

三、橡胶选材的考虑因素1. 使用环境:不同的使用环境对橡胶材料的性能要求不同,如室内、室外、高温、低温、潮湿、干燥等。

2. 使用介质:橡胶材料在不同的介质中表现出不同的耐磨性、耐化学性等性能。

3. 使用寿命:产品的使用寿命要求决定了橡胶的耐老化性能和耐磨性能。

4. 成本考虑:不同种类和品牌的橡胶材料价格、性能、品质等都不同,成本也是橡胶选材的重要考虑因素。

四、橡胶选材的常用方法1. 实验室测试:通过拉伸试验、硬度测试、老化测试、耐油性测试等实验室测试方法,评估橡胶材料的性能指标。

2. 比对品牌资料:参考橡胶供应商提供的资料,了解不同品牌、不同种类的橡胶材料性能和适用范围。

3. 实际应用经验:借鉴行业内同行的经验,了解在具体应用领域中哪种橡胶材料表现更为优异。

五、橡胶材料应用领域1. 工程机械:橡胶轮胎、橡胶履带、橡胶密封件等是工程机械中常见的橡胶材料应用。

2. 汽车制造:汽车轮胎、汽车密封件、汽车减震器等都是橡胶材料的重要应用领域。

3. 食品加工:橡胶输送带、橡胶密封圈等在食品加工行业中广泛应用。

4. 医疗器械:医用橡胶手套、医用橡胶管等都是医疗器械中必不可少的橡胶材料。

橡胶及主要配合剂资料加工油软化剂增塑剂类PROCESS OIL637:轻石蜡型基础油大豆油:大豆油310:环烷类加工油W150软化油:石油碳氢化合物,氢化合成油FT-A增粘剂:锆铝系偶合剂,0.5-1.0PHR,改善接着,流动性。

WB215:脂肪酸18%;脂肪酸脂52%;碳酸钙20%DMP:邻苯二甲酸二甲酯DAP:邻苯二甲酸二丙酯DIBP:邻苯二甲酸二异丁酯DOA:已二酸二辛酯DOS:暌二酸二辛酯DEP:邻苯二甲酸二乙酯DBP:邻苯二甲酸二丁酯DHP:邻苯二甲酸二已酯DOP:邻苯二甲酸二辛酯DOZ:壬二酸二辛酯DIOZ:壬二酸二异辛酯DBS:暌二酸二苄酯BS:硬脂酸正丁酯TPP:磷酸三苯酯TXP:磷酸三(二甲苯)酯PPA:聚已二酸亚丙基酯ESO:环氧大豆油OES:环氧硬脂酸辛酯CP-42:氯化石蜡-42CP-48:氯化石蜡-48CP-52:氯化石蜡-52DEDR:二硬脂酸二甘醇TCP:磷酸三苯甲酯DPO:磷酸二苯辛酯PBA:聚已二酸亚丁基酯BES:环氧硬脂酸丁酯CDP:氯代联苯增塑剂FH:二甲苯缩甲醛树脂塑解剂PCTP:五氯硫酚DBMD(劈通-22):2’2-二苯甲酰氨基二苯基二硫化物PCTPZ:五氯硫酚锌盐BTPZ:4-叔丁基硫酚锌防焦剂CPT/PVI:N-环已基硫代邻苯二甲酰亚胺PA:邻苯二甲酸酐TCM:三氯三聚氰胺MTP:N-吗啉硫代邻二酰亚胺TCMP:N-三氯甲基硫代-N-苯基苯磺酰胺MAD:马来酸酐NDPA(NA):N-亚硝基二苯胺BA:苯甲酸(安息香酸)CTTP:N-(B-氯代环已基)硫代邻二甲酰亚胺HTM:六异丙基硫代三聚氰胺PTA:邻苯二甲酸DPS:二苯基硅二醇发泡剂,发泡助剂CELLCOM JTR/M50: 偶氮二甲硫胺JTR/TS发泡剂: 改质偶氮二甲硫胺JTR/TL发泡剂: 改质偶氮二甲硫胺YMK-OBJ75发泡剂: 4.4-氧代二苯磺酰并53.6%;偶氮二甲硫胺21.4% NH4HCO3:碳酸氢胺发泡剂AC:偶氮二甲酰胺发泡剂TSH:对甲苯磺酰肼发泡剂BH:对,对-氧双(苯磺酰胺基脲)发泡灵L-520:聚硅氧烷-聚氧烷基醚共聚物NAHCO3:碳酸氢钠(小苏打)发泡剂OBSH:二苯磺酰肼醚发泡剂H(DPT):二亚硝基五亚甲基四胺发泡剂TSAZ:对甲苯磺酰迭氮抗静电剂:抗静电剂SN:十八酰胺乙基-二甲基-B氢乙基胺的硝酸盐抗静电剂P-6629:季铵盐和丁醇混合物抗静电剂SP:十八酰胺丙基-二甲基-B氢乙基胺三磷酸二氢盐抗静电剂PES:硬脂酸聚氧化乙烯酯防老剂:BHT: 2.6.二.第二丁基.对.甲酚;抗氧化剂,防老剂,安定剂. MMBI-70:甲基氢基苯并咪唑。

橡胶工业手册第二册配合剂

橡胶工业手册第二册配合剂是指在橡胶制品生产过程中所使用的各种辅助性化学物质。

配合剂可以改善橡胶的加工性能、增强橡胶制品的物理性能,并且可以调整橡胶的性质以满足不同的应用需求。

常见的配合剂包括:

1. 加硫剂:如硫磺、硫化锌等,用于橡胶的硫化反应,使橡胶原料在加热和压缩的条件下进行交联,并形成橡胶制品的特定性能。

2. 加速剂:如硫化酰胺类、硫代硫酸酯类等,用于加速橡胶的硫化反应,减少硫化时间,提高生产效率。

3. 促进剂:如活性剂、活性助剂等,可以提高橡胶的加工性能,促进橡胶分子间的交联和增强橡胶的物理性能。

4. 抗老化剂:如防氧剂、紫外线吸收剂等,用于延缓橡胶制品老化过程,提高橡胶的耐久性和稳定性。

5. 填充剂:如炭黑、沉淀二氧化硅等,用于改善橡胶的强度、耐磨性和耐撕裂性。

6. 塑化剂:如增塑剂、可塑剂等,用于提高橡胶的柔软性和延展性,使其更容易加工和成型。

配合剂在橡胶制品生产中起着非常重要的作用,可以调控橡胶的性

能以满足不同的应用需求。

第1篇一、实验背景橡胶作为一种重要的高分子材料,广泛应用于汽车、轮胎、密封件等领域。

为了深入了解橡胶的物理性能、化学特性和加工工艺,我们开展了本次橡胶实验,旨在提高对橡胶材料性质的认识,为相关领域的研究和应用提供基础。

二、实验目的1. 了解橡胶的基本性质,包括硬度、弹性、拉伸强度等。

2. 掌握橡胶的加工工艺,如混炼、硫化等。

3. 分析橡胶在不同条件下的性能变化,为实际应用提供理论依据。

三、实验内容本次实验主要包括以下内容:1. 橡胶硬度测试:采用邵氏硬度计对橡胶样品进行硬度测试,分析硬度与材料性质的关系。

2. 橡胶拉伸强度测试:利用万能试验机对橡胶样品进行拉伸测试,测定其拉伸强度和断裂伸长率。

3. 橡胶硫化实验:通过控制硫化时间、温度和压力,研究硫化对橡胶性能的影响。

4. 橡胶老化实验:模拟实际使用环境,观察橡胶在老化过程中的性能变化。

四、实验结果与分析1. 硬度测试:实验结果显示,橡胶样品的硬度与其分子结构、交联密度等因素密切相关。

硬度越高,橡胶的耐磨性和耐撕裂性越好,但弹性较差。

2. 拉伸强度测试:橡胶样品的拉伸强度和断裂伸长率均达到预期目标,表明材料具有良好的力学性能。

3. 硫化实验:硫化时间、温度和压力对橡胶性能有显著影响。

适当延长硫化时间、提高温度和压力,可以提高橡胶的拉伸强度和硬度。

4. 老化实验:经过模拟老化实验,橡胶样品在高温、高湿环境下性能逐渐下降,说明橡胶易受环境因素影响。

五、实验结论1. 橡胶材料具有优良的物理性能和化学稳定性,适用于多种领域。

2. 硫化工艺对橡胶性能有显著影响,需根据实际需求调整硫化参数。

3. 橡胶易受环境因素影响,需采取适当措施延长其使用寿命。

六、实验建议1. 在橡胶材料的选择和应用过程中,应充分考虑其性能特点,以满足实际需求。

2. 优化硫化工艺,提高橡胶性能。

3. 加强橡胶材料的环境适应性研究,延长其使用寿命。

通过本次实验,我们对橡胶材料的性质、加工工艺和应用领域有了更深入的了解,为今后相关领域的研究和应用奠定了基础。

第一章硫化剂和硫化助剂橡胶在未硫化前缺乏良好的物理机械性能,硫化胶的定伸应力、弹性、硬度、拉伸强度等一系列物理机械性能会大大提高。

这些性能的提高与引起硫化作用的配合剂和硫化条件有关。

第一节硫化剂硫、硒、碲一.硫黄硫黄(sulfur)元素符号:S。

性质:黄色固体。

有结晶形和无定形两种。

在橡胶工业中使用的硫黄有硫磺粉、不溶性硫黄、胶体硫黄、沉淀硫黄、升华硫黄、脱酸硫黄和不结晶硫黄等。

1.硫黄粉易燃,熔点114~118℃。

硫黄粉为橡胶的最主要硫化剂。

室温下较易溶于天然橡胶、丁苯橡胶,较难溶于有规立构丁二烯橡胶及丁腈橡胶。

对大多数胶料而言,有非常大的正溶解度系数,即随着温度升高,硫黄的溶解度增大。

某些促进剂M会增加喷硫现象。

为了防止未硫化橡胶的喷硫,硫黄宜在低温下混入。

在加硫黄之前加入软化剂,掺入再生胶、槽法炭黑或以硒代替部分硫黄,均能减少喷硫现象。

采用不溶性硫黄也是消除喷硫的主要方法。

在软质橡胶中,用量一般为0.2~5.0份,制造硬质橡胶时用量为25~40份。

2.不溶性硫黄使用不溶性硫黄能避免胶料喷硫,也不易产生早期硫化,并能保持较好的粘性。

一般用于特别重要的制品。

3.胶体硫黄主要用于乳胶制品,便于均匀分散,不会沉淀。

4.沉淀硫黄5.升华硫黄纯度较高,通常含有70%的斜方硫,余为无定形不溶性硫黄。

但含有硫黄蒸汽氧化生成的亚硫酸,酸价常在0.2~0.4%,能迟延硫化。

熔点为110~113℃。

6.脱酸硫黄7.不结晶硫黄二.硒硒(selenium)元素符号:Se。

性质:红色或灰色粉末。

灰色六方晶体最稳定,相对密度4.81;红色无定形体,相对密度4.26~4.28.熔点217℃,沸点690℃。

性脆,有毒。

三.碲碲(Tellurim)元素符号:Te。

性质:灰色粉末或晶体。

相对密度6.24.熔点452℃,沸点1390℃。

易传热和导电。

不溶于水,溶于硫酸、硝酸、氢氧化钾和氯化钾溶液。

有毒。

含硫化合物一.二硫化二吗啡啉(硫化剂DTDM)二硫化二吗啡啉(Morpholine disulfide)性质:灰棕色或白色结晶粉末。

一、名词解释

1、塑性保持率:又称抗氧指数,是指生胶在140℃×30min前后华莱士塑性值的比值,其大小反映生胶抗热氧化断链的能力。

2、自补强性:橡胶结晶或在拉伸过程中取向结晶,晶粒分布于无定形的橡胶中起物理交联点的作用,使本身的强度提高的性质。

3、冷流性:生胶或未硫化胶在停放过程中因为自身重量而产生流动的现象。

二、填空题

1、橡胶最典型的特例是高弹性

2、橡胶配方的基本组成一般包括生胶、硫化体系、补强填充体系、防护体系和增塑和操作体系等体系。

3、橡胶的基本加工工艺过程包括炼胶、压延、挤出、成型和硫化。

4、橡胶配合加工过程中的测试内容包括原材料的质量检验、加工过程的质量控制盒成品质量检测三部分。

5、标准橡胶一般采用理化指标方法分级,ISO2000将国际标准橡胶分为SMR5L、SMR5、SMR10、SMR20、SMR50五个等级。

6、烟片胶一般采用外观质量方法分级,国产烟片胶可分为NO1RSS、NO2RSS、NO3RSS、NO4RSS、NO5RSS五个等级。

6、下列橡胶NR、SBR、BR、CR、NBR、IIR、EPM中,弹性最好的橡胶是BR,弹性最差的是IIR,耐油性最好的橡胶是CR,气密性最好的是IIR,,耐老化性最好的是EPM。

综合加工性能最好的是NR,抗湿滑性最好的是SBR,生热最低的橡胶是BR。

具有阻燃性的橡胶是CR,具有抗静电性的橡胶是NBR。

生胶强度最高的橡胶是NR。

7、在橡胶材料中,耐油性最好的橡胶是氟橡胶(FPM ),耐高低温性最好的橡胶是硅橡胶(Q)‘被称为“车用橡胶”的是丙烯酸酯(ACM),耐磨性最好的是聚氨酯(PU),能耐王水的橡胶是氟橡胶(FPM)。

三简答题

1、简要说明生胶、混炼胶、硫化胶的区别与联系。

区别:生胶是未加配合剂的橡胶;混炼胶是加配合剂且混合均匀的橡胶;硫化胶是交联成网状结构的橡胶。

联系:都是橡胶,是不同加工阶段的名称。

2、为什么天然橡胶容易老化,且易被改性?

答:含有大量的双键,含有大量的α—H,双键上连有供电子的甲基,使反应活性增大,易改性,且易于与氧气反应,因此易老化。

3、在通用橡胶中,属于自补强橡胶的有:NR、IR、IIR、CR。

4、IIR的粘合性很差,做内胎时接头易开裂,如何提高IIR的粘合性?

答:加增粘剂;使用卤化丁基橡胶作为粘着层;加工时适当增加温度和压力;工艺注意粘着面防污。

5、丁基橡胶卤化的目的:①提高与不饱和橡胶的粘着性;②提高丁基橡胶的硫化速度;③改善自粘性与其他材料的互粘性。

6、天然橡胶中非橡胶成分有哪些?各有什么作用?

答:非橡胶成分:蛋白质、丙酮抽出物、少量灰分、水分。

蛋白质的作用:防止老化;水解放出氨基酸促进橡胶硫化;是橡胶易吸收水分,发霉降低电绝缘性能;球形蛋白质对天然橡胶有补强作用;增加生热性能,提高定伸压力;是某些人皮肤过敏。

7、天然橡胶有哪些突出的性能:高强度、弹性好、粘着性好、耐磨、加工性能好。

8、IR和NR在结构和性能上有什么不同:

α。