(完整版)钣金件的展开计算---准确计算

- 格式:doc

- 大小:740.00 KB

- 文档页数:13

钣金中的展开计算一、钣金的计算方法概论钣金零件的工程师和钣金材料的销售商为保证最终折弯成型后零件所期望的尺寸,会利用各种不同的算法来计算展开状态下备料的实际长度。

其中最常用的方法就是简单的“掐指规则”,即基于各自经验的算法。

通常这些规则要考虑到材料的类型与厚度,折弯的半径和角度,机床的类型和步进速度等等。

总结起来,如今被广泛采纳的较为流行的钣金折弯算法主要有两种,一种是基于折弯补偿的算法,另一种是基于折弯扣除的算法。

为了更好地理解在钣金设计的计算过程中的一些基本概念,先了解以下几点:1、折弯补偿和折弯扣除两种算法的定义,它们各自与实际钣金几何体的对应关系2、折弯扣除如何与折弯补偿相对应,采用折弯扣除算法的用户如何方便地将其数据转换到折弯补偿算法3、K因子的定义,实际中如何利用K因子,包括用于不同材料类型时K因子值的适用范围二、折弯补偿法为更好地理解折弯补偿,请参照图1中表示的是在一个钣金零件中的单一折弯。

图2是该零件的展开状态。

折弯补偿算法将零件的展开长度(LT)描述为零件展平后每段长度的和再加上展平的折弯区域的长度。

展平的折弯区域的长度则被表示为“折弯补偿”值(BA)。

因此整个零件的长度就表示为方程(1):LT = D1 + D2 + BA (1)折弯区域(图中表示为淡***的区域)就是理论上在折弯过程中发生变形的区域。

简而言之,为确定展开零件的几何尺寸,让我们按以下步骤思考:1、将折弯区域从折弯零件上切割出来2、将剩余两段平坦部分平铺到一个桌子上3、计算出折弯区域在其展平后的长度4、将展平后的弯曲区域粘接到两段平坦部分之间,结果就是我们需要的展开后的零件图15. K-因子法K-因子是描述钣金折弯在广泛的几何形状参数情形下如何弯曲/展开的一个独立值。

也是一个用于计算在各种材料厚度、折弯半径/折弯角度等广泛情形下的弯曲补偿(BA)的一个独立值。

图4和图5将用于帮助我们了解K-因子的详细定义。

我们可以肯定在钣金零件的材料厚度中存在着一个中性层或轴,钣金件位于弯曲区域中的中性层中的钣金材料既不伸展也不压缩,也就是在折弯区域中唯一不变形的地方。

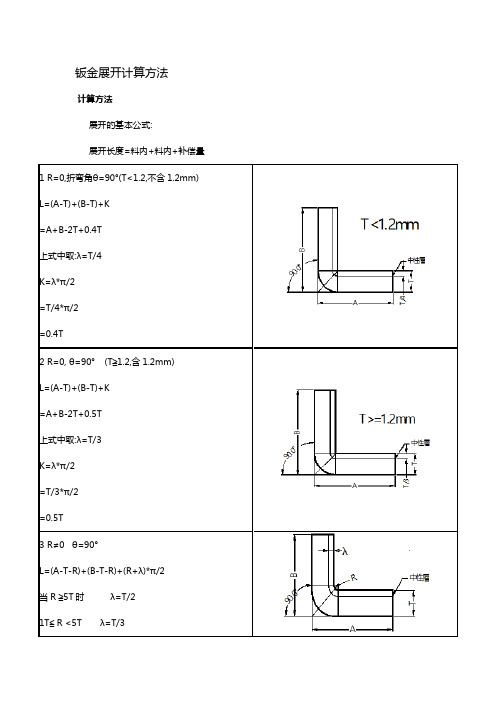

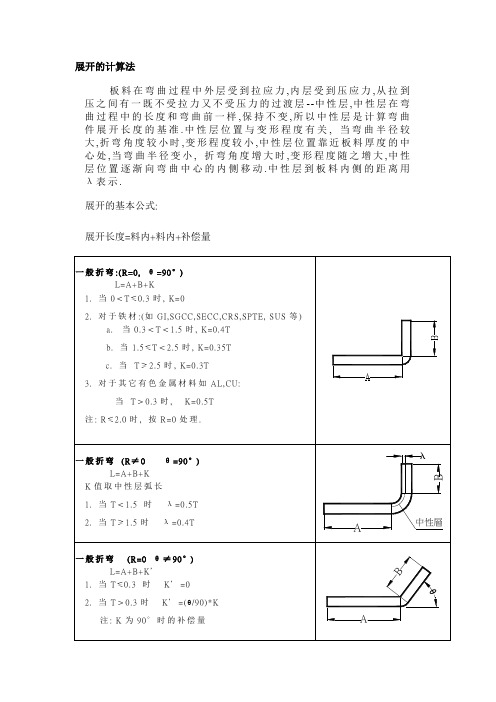

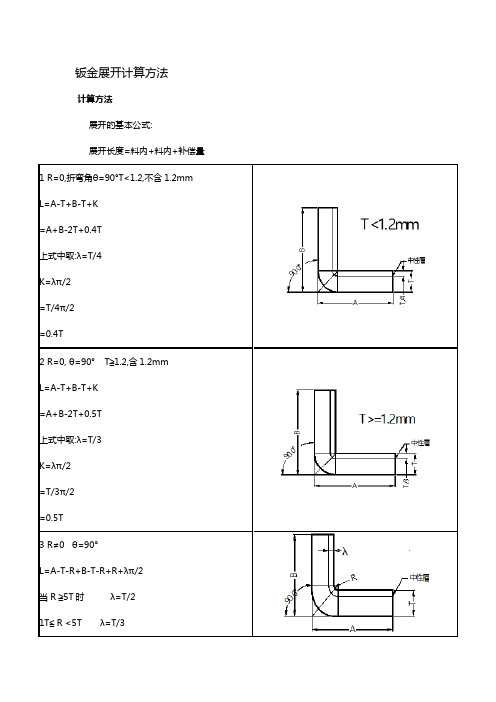

展开的计算法

板料在弯曲过程中外层受到拉应力,内层受到压应力,从拉到压之间有一既不受拉力又不受压力的过渡层--中性层,中性层在弯曲过程中的长度和弯曲前一样,保持不变,所以中性层是计算弯曲件展开长度的基准.中性层位置与变形程度有关, 当弯曲半径较大,折弯角度较小时,变形程度较小,中性层位置靠近板料厚度的中心处,当弯曲半径变小, 折弯角度增大时,变形程度随之增大,中性层位置逐渐向弯曲中心的内侧移动.中性层到板料内侧的距离用λ表示.

展开的基本公式:

展开长度=料内+料内+补偿量。

先说一个名词:折弯余量

折弯余量这个名词我在论坛别的贴子已经说过,这里再重复一下:

一个已成形的钣金折弯,它有三个尺寸:两个轮廓尺寸和一个厚度尺寸,定义两个轮廓尺寸为L1、L2,厚度尺寸为T,我们都已知道,L1+L2是要大于展开长度L的,它们的差值就是折弯余量,我定义为K,那么一个弯的展开尺寸L=L1+L2-K。

一般冷轧钢板的K值(条件:90度弯,标准折弯刀具)

T=0.8K=1.6 1.6-0.8=0.8

T=1.0K=1.8 1.8-1.0=0.8

T=1.2K=2.1 2.1-1.2=0.9

T=1.5K=2.5 2.5-1.5=1.0

T=2.0K=3.5 3.5-2.0=1.5

T=2.5K=4.3 4.3-2.5=1.8

T=3.0K=5.0 5.0-3.0=2.0

T=3.5K=6.5 6.5-3.5=3.0

T=4.0K=7.0 7.0-4.0=3.0

T=5.0 K=8.5 8.5-5.0=3.5

实例二:

实例三:

不规则折弯按K因子=0.5,直接用AUTOCAD画中性层测量。

如有偏差再根据具体情况调整。

一般也差不了多少。

折弯时调整下模槽宽也可将偏差的展开尺寸调整成合格的折弯外形(当然在一定的范围内)。

还有一外钣金件总有一些壁外形偏差允许大一些,可将偏差累积到那些壁去。

死边按L1+L2-0.5t

在模型中直接修改dev.l值为1.5*t就可以了!

Welcome To Download !!!

欢迎您的下载,资料仅供参考!。

钣金折弯展开(90°折弯)尺寸计算所有外尺寸的和-弯数×扣除=展开尺寸所有内尺寸的和+弯数×系数=展开尺寸由上式知,当弯数=1时,外尺寸和-扣除=内尺寸和+系数则,外尺寸和-内尺寸和=系数+扣除而,外尺寸和-内尺寸和=2δ所以,系数+扣除=2δ注:1.δ是钣金厚度2.这里的“外尺寸和、内尺寸和”是指画钣金时草图线之和,不考虑圆弧(图1)如图2,此钣金厚度是1.5,内R=0(对应的实际折弯系数是0.5,软件输入的折弯系数=系数+2×内R=0.5),算得扣除=2δ-(实际)折弯系数=2×1.5-0.5=2.5外尺寸和是10+10=20,内尺寸和是(10-1.5)+(10-1.5)=17所以,展开尺寸=20-1×2.5=17+1×0.5=17.5(图2)如图2,此钣金厚度是1.5,内R=0.3,(对应的实际折弯系数是0.5,软件输入的折弯系数=系数+2×内R=0.5+2×0.3=1.1),算得扣除=2δ-(实际)折弯系数=2×1.5-0.5=2.5外尺寸和是10+10=20,内尺寸和是(10-1.5)+(10-1.5)=17所以,展开尺寸=20-1×2.5=17+1×0.5=17.5对于上面两个内R不同,但展开尺寸却是不变的。

由于折弯系数是板厚δ决定的,所以算出来的展开尺寸是不变的。

当内R过大时(大圆弧,如内R=5,甚至内R为几十),折弯系数改为K因子,一般设K=0.5(什么时候不是0.5呢?),先整个钣金件设折弯系数折弯,再调整大圆弧折弯系数为K因子。

(先调整整体,再调个别)。

—、 折床工作原理折弯就是将上、下模分别固定于折床的上、下工作台 ,利用液 压伺服电机传输驱动工作台的相对运动,结合上、下模的形状,从而 实现对板材的折弯成形。

—、★折弯展开就是产品的下料尺寸,也就是钣金在折弯过程中发现 形变,中间位置不拉伸,也叫被压缩的位置长度,也叫剪口尺寸。

★折弯V 槽选择公式:当R=0.5时,V=5T;当R>0.5时V=5T+R 折 弯展开会根据上模和下模的不同而发生相应的变化, 在更换模具时 必须考虑进去。

★折床的运动方式有两种:上动式:下工作台不动,由上面滑块下降实现 施压;下动式:上部机台固定不动,由下工作台上升 实现施压。

★工艺特性1.折弯加工顺序的基本原则:由内到外进行折弯;由小到大 进行折弯;先折弯特殊形状,再折弯一般形状。

2.90。

折弯及大于90°小于180°折弯选模:一般在SOP 没 有特殊要求或没有特殊避位的最好选用刀口角度为 88。

或90的折弯上模,这样可 以更好的保证折弯角度的稳定性。

、 厂*G・-&U・三、折弯展开尺寸计算方法,如右图<1>直角展开的计算_______________方法当内R角为0.5 「时折弯系数(K)=0.4*T,前提是料厚小于5.0MM 下模为5TL1+L2-2T+0.4*T=展开<2>钝角展开的计算方法如图,当R=0.5时的展开计算A+B+K= 展开1800-2K —x 0.4a=所有折弯角度<3>锐角展开的计算方法900折弯展开尺寸=L1+L2-2T+折弯系数(K),如右图:当内R角为0.5时折弯系数(K)=0.4*T,L1和L2为内交点尺寸展开=L1+L2+KK=( 180 —@) /90 *0.4T<4>压死边的展开计算方法选模:上模选用刀口角度为300小尖刀,下模根据SOP及材料厚度选择V槽角度为300的下模。

先用441所选的模具将折弯角度折到约300-650.展开=L1+L2-0.5T<5>压U边选模:上模选用刀口角度为300的小尖刀,下模根据SOP 及材料厚度选择V槽角度为300的下模。

精心整理钣金中的展开计算一、钣金的计算方法概论钣金零件的工程师和钣金材料的销售商为保证最终折弯成型后零件所期望的尺寸,会利用各种不同的算法来计算展开状态下备料的实际长度。

其中最常用的方法就是简单的“掐指规则”,即基于各自经验的算法。

通常这些规则要考虑到材料的类型与厚度,折弯的半径和角度,机床的类型和步进速度等等。

总结起来,如今被广泛采纳的较为流行的钣金折弯算法主要有两种,一种是基于折弯补偿的算法,另一种是基于折弯扣除的算法。

为了更好地理解在钣金设计的计算过程中的一些基本概念,先了解以下几点:1、折弯补偿和折弯扣除两种算法的定义,它们各自与实际钣金几何体的对应关系2、折弯扣除如何与折弯补偿相对应,采用折弯扣除算法的用户如何方便地将其数据转换到折弯补偿算法3、K 因子的定义,实际中如何利用K 因子,包括用于不同材料类型时K 因子值的适用范围二、折弯补偿法为更好地理解折弯补偿,请参照图 1 中表示的是在一个钣金零件中的单一折弯。

图2是该零件的展开状态。

折弯补偿算法将零件的展开长度(LT) 描述为零件展平后每段长度的和再加上展平的折弯区域的长度。

展平的折弯区域的长度则被表示为“折弯补偿”值(BA) 。

因此整个零件的长度就表示为方程(1):LT=D1+D2+BA(1)折弯区域(图中表示为淡 *** 的区域)就是理论上在折弯过程中发生变形的区域。

简而言之,为确定展开零件的几何尺寸,让我们按以下步骤思考:1、将折弯区域从折弯零件上切割出来2、将剩余两段平坦部分平铺到一个桌子上3、计算出折弯区域在其展平后的长度4、将展平后的弯曲区域粘接到两段平坦部分之间,结果就是我们需要的展开后的零件图 15.K- 因子法K-因子是描述钣金折弯在广泛的几何形状参数情形下如何弯曲/展开的一个独立值。

也是一个用于计算在各种材料厚度、折弯半径 /折弯角度等广泛情形下的弯曲补偿 (BA) 的一个独立值。

图 4 和图 5 将用于帮助我们了解 K-因子的详细定义。

我们可以肯定在钣金零件的材料厚度中存在着一个中性层或轴,钣金件位于弯曲区域中的中性层中的钣金材料既不伸展也不压缩,也就是在折弯区域中唯一不变形的地方。

在图 4 和图 5 中表示为粉红区域和蓝色区域的交界部分。

在折弯过程中,粉红区域会被压缩,而蓝色区域则会延伸。

如果中性钣金层不变形,那么处于折弯区域的中性层圆弧的长度在其弯曲和展平状态下都是相同的。

所以,BA( 折弯补偿 )就应该等于钣金件的弯曲区域中中性层的圆弧的长度。

该圆弧在图 4 中表示为绿色。

钣金中性层的位置取决于特定材料的属性如延展性等。

假设中性钣金层离表面的距离为“,t”即从钣金零件表面往厚度方向进入钣金材料的深度为t。

因此,中性钣金层圆弧的半径可以表示为(R+t). 利用这个表达式和折弯角度,中性层圆弧的长度(BA) 就可以表示为:BA=Pi**(R+T)A/180为简化表示钣金中性层的定义,同时考虑适用于所有材料厚度,引入k-因子的概念。

具体定义是: K-因子就是钣金的中性层位置厚度与钣金零件材料整体厚度的比值,即:K=t/T因此,K 的值总是会在 0 和 1 之间。

一个 k-因子如果为 0.25 的话就意味着中性层位于零件钣金材料厚度的 25% 处,同样如果是 0.5 ,则意味着中性层即位于整个厚度 50%的地方,以此类推。

综合以上两个方程,我们可以得到以下的方程(8) :BA=Pi(R+K*T)A/180(8)其中几个值如A、R 和 T 都是由实际的几何形状确定的。

所以回到原来的问题,K- 因子到底从何而来?同样,回答还是那几个老的来源,即钣金材料供应商、试验数据、经验、手册等。

但是,在有些情况下,给定的值可能不是明显的K,也可能不完全表达为方程(8)的形式,但无论如何,即使表达形式不完全一样,我们也总是能据此找到它们之间的联系。

例如,如果在某些手册或文献中描述中性轴(层)为“定位在离钣料表面0.445x 料厚度”的地方,显然这就可以理解为K 因子为 0.445 ,即 K=0.445 。

这样如果将K 值代入方程 (8)后则可以得到以下算式:材的精心整理BA=A(0.01745R+0.00778T)如果用另一种方法改造一下方程(8) ,把其中的常量计算出结果,同时保留住所有的变量,则可得到:BA=A(0.01745R+0.01745K*T)比较一下以上的两个方程,我们很容易得到: 0.01745xK=0.00778, 实际上也很容易计算出 K=0.445 。

仔细地研究后得知,在SolidWorks 系统中还提供了以下几类特定材料在折弯角为90度时的折弯补偿算法,具体计算公式如下:软黄铜或软铜材料: BA=(0.55*T)+(1.57*R)半硬铜或黄铜、软钢和铝等材料: BA=(0.64*T)+(1.57*R)青铜、硬铜、冷轧钢和弹簧钢等材料: BA=(0.71*T)+(1.57*R)实际上如果我们简化一下方程 (7),将折弯角设为 90 度,常量计算出来,那么方程就可变换为:BA=(1.57*K*T)+(1.57*R)所以,对软黄铜或软铜材料,对比上面的计算公式即可得到 1.57xK=0.55 ,K=0.55/1.57=0.35 。

同样的方法很容易计算出书中列举的几类材料的k-因子值:软黄铜或软铜材料:K=0.35半硬铜或黄铜、软钢和铝等材料:K=0.41青铜、硬铜、冷轧钢和弹簧钢等材料:K=0.45前面已经讨论过,有多种获取 K-因子的来源如钣金材料供应商,试验数据,经验和手册等。

如果我们要用 K-因子的方法建立我们的钣金模型,我们就必须找到满足工程需求的K-因子值的正确来源,从而得到完全满足所期望精度的物理零件结果。

在一些情况下,因为要适应可能很广泛的折弯情形,仅靠输入单一的数字即使用单一的 K-因子方法可能无法得到足够准确的结果。

这种情况下,为了获得更为准确的结果,应该对整个零件的单个折弯直接使用 BA 值,或者使用折弯表描述整个范围内不同的 A、R、T 的所对应的不同 BA 、BD 或 K- 因子值等。

在 R≠0,θ=90°时;的折弯系数列表:(单位:mm )板材↓/板厚→0.8 1.0 1.2 1.5 2.0 2.5 3.0 4.0冷板 1.5 1.8 2.1 2.5 3.2 4.0 4.7 6.2铝板— 1.5 1.9 2.3 3.1 3.8 4.4 6.1注意:折弯系数不是绝对的,各加工工厂的钣金工艺工程师会根据所用GB 材料以及加工机器而略有微弱变化。

三.展开计算方法一般折弯 1(R=0, θ=90°):1.当 0<T ≦0.3 时,L=02.对于铁材 (如 GI﹑SGCC ﹑SECC ﹑CRS﹑ SPTE ﹑SUS 等 ):(1)当 0.3<T<1.5 时,L=0.4T(2)当 1.5 ≦T<2.5 时 ,L=0.35T(3)当 T≧2.5 时,L=0.3T3.对于其它有色金属材料(如 Al ﹑Cu 等): 当 T>0.3 时,L=0.4T一般折弯 2(R≠0, θ=90°):当用折刀加工时 :1.当 R≦2.0 时,按 R=0 处理 .L’=L+2R (L 为 R=0 时 L 值)2.当 R>2.0 时,按原值处理 .(1)当 T<1.5 时,L=PI*(R+0.5*T)/2(2)当 1.5 ≦ T 时,L=PI*(R+0.4*T)/2一般折弯 3(R=0, θ≠90°):1.当 T£0.3 时,L ’=02.当 T$0.3 时 ,L ’=(u/90)*L注 :L 为θ=90°时的补偿量 .一般折弯 4(R≠0, θ≠90°):当用折刀加工时 :1. 当 R<2.0 时,按 R=0 处理 .L’=θ/90*L+2*R*TAN( θ/2)注 :L 为θ=90°时的补偿量 .2 当 R>2.0 时,按原值处理 .(1). 当 T¢ 1.5 时,L ’=θ*PI*(R+0.5*T)/180(2). 当 T/1.5 时,L ’=θ*PI*(R+0.4T)/180Z折 1( 直边段差 ):样品方式制作展开方法:1.当 H/5T 时,分两次成型时 ,按两个 90°折弯计算 .2.当 H¢5T 时,一次成型 ,(1). 若 R=0, 则 L’=L;(2). 若 R≠0,且只有一内角不为零 ,则L’=L+2R;(3). 若 R≠0,且两内角都不为零 ,则 L’=L+4R. 注 :L 值依附件一中参数取值.Z 折 2( 非平行直边段差 ):展开方法与平行直边 Z 折方法相同 (如上栏 ), 高度 H 取值见图示 .注 :对于非直角折弯 ,若 R≠0,补偿量应加上的是 2*R*TAN(θ/2)Z 折 3( 斜边段差 ):1.当 H¢2T 时j当θ≦70°时 ,按 Z 折 1(直边段差 )的方式计算 , (此时 L=0.2).k当θ>70°时完全按 Z 折 1(直边段差 )的方式计算2.当 H/2T 时,按两段折弯展开 (R=0θ≠ 90°). Z 折 4( 过渡段为两圆弧相切 ):1.H ≦2T 段差过渡处为非直线段为两圆弧相切展开时 ,则取两圆弧相切点处作垂线 ,以保证固定边尺寸偏移以一个料厚处理, 然后按 Z 折 1(直边段差 )方式展开2.H>2T, 请示后再行处理反折压平 :L=1.6T1.压平的时候 ,可视实际的情况考虑是否在折弯前压线 ,压线位置为折弯变形区中部.2.反折压平一般分两步进行:先 V 折 30°,再反折压平 .故在作展开图折弯线时,须按 30°折弯线画 , 如图所示 :N折:1.当 N 折加工方式为垫片反折压平,L 值依附件一中参数取值 .2.当 N 折以其它方式加工时,展开算法参见“一般折弯 4(R≠0, θ≠ 90°) ”.3.如果折弯处为直边 (H 段),则按两次折弯成形计算 :L ’=2L(L值取 90°折弯变形区宽度 ). 抽孔抽孔尺寸计算原理为体积不变原理,即抽孔前后材料体积不变 ;一般抽孔 ,按下列公式计算 , 式中参数见右图 (设预冲孔为 X,并加上修正系数–0.1):1.若抽孔为抽牙孔 (抽孔后攻牙 ),则 S 按下列原则取值 :T≦0.5 时取 S=100%T0.5<T<0.8 时取 S=70%TT≧0.8 时取 S=65%T一般常见抽牙预冲孔按附件一取值2.若抽孔用来铆合 ,则取S=50%T,H=T+T’+0.4 (注:T ’是与之相铆合的板厚 ,抽孔与色拉孔之间隙为单边0.10~0.15)3.若原图中抽孔未作任何标识与标注,则保证抽孔后内外径尺寸;4.当预冲孔径计算值小于 1.0 时,一律取 1.0其它参考:一.冷轧钢板 SPCC( 电镀锌板 SECC)板厚→0.8 1.0 1.2 1.5 2.0 2.5 3.0 3.5 4.0 角度↓90 ° 1.4120 °0.7150 °0.290 ° 1.5 1.7 2.0120 °0.7 0.86 1.0精心整理150 °0.2 0.3 0.490 ° 1.6 1.8 2.1 2.4120 °0.8 0.9 1.0150 °0.3 0.3 0.390 ° 1.6 1.9 2.2 2.530 °0.3 0.34 0.4 0.545 °0.6 0.7 0.8 1.060 ° 1.0 1.1 1.3 1.5120 °0.8 0.9 1.1 1.3150 °0.3 0.3 0.2 0.590 ° 2.7 3.2120 ° 1.3 1.6150 °0.5 0.590 ° 2.8 3.4 4.130 °0.5 0.6 0.745 ° 1.0 1.3 1.560 ° 1.7 2 2.4120 ° 1.4 1.7 2.0150 °0.5 0.6 0.790 ° 4.3 4.7120 ° 2.1150 °0.790 ° 4.5 5.0120 ° 2.2150 °0.890 ° 4.6 6.2 120 ° 2.3150 °0.890 ° 4.8 5.1 6.6 120 ° 2.3 3.3 150 °0.8 1.1 90 ° 5.7 6.4 7.0 120 ° 2.8 3.1 3.4 150 ° 1.0 1.0 1.2 90 °7.5二.压铆螺件底孔尺寸表精心整理1.压铆螺母柱型号代号底孔尺寸 (mm)M3×0.5 (B)SO(O)(S)-M3-H 5.4M3×0.5 (B)SO(O)(S)-3.5M3-H 5.4M4×0.7 (B)SO(O)(S)-M4-H 6.0M4×0.7 (B)SO(O)(S)-3.5M4-H 7.2M5×0.8 (B)SO(O)(S)-M5-H 7.2M6×1.0 (B)SO(O)(S)-M6-H 8.7注: SOSOS 为通孔不通牙, SOOSOOS 为通孔通牙,加 B 为不通孔,加 S 为不锈钢材料, H 为螺母柱的高度。